交通工程廢棄混凝土再生砂的基本性能

黃法禮 程歡 李化建 易忠來 王振 楊志強

1.中國鐵道科學研究院集團有限公司 鐵道建筑研究所, 北京 100081; 2.中國鐵道科學研究院集團有限公司高速鐵路軌道系統全國重點實驗室, 北京 100081; 3.中國鐵道科學研究院 研究生部, 北京 100081

我國基礎設施建設面臨廢棄混凝土處理難與工程建設用骨料資源短缺的矛盾。一方面,隨著我國基礎設施建設的蓬勃發展,廢棄混凝土數量逐年攀升。據統計,我國廢棄混凝土年產量已超過10 億噸,嚴重影響生態環境。另一方面,當前我國基礎設施建設用砂石骨料年需求量超過200 億噸,可開采利用的天然河砂銳減。作為機制砂、碎石主要料源的礦山的開采也受到嚴格限制。將廢棄混凝土制備成再生骨料,不僅可以解決堆存或填埋造成的環境污染問題,還可以緩解當前建筑材料資源短缺壓力。

再生砂是指由建(構)筑廢棄物中的混凝土、砂漿、石、磚瓦等加工而成,用于配制混凝土和砂漿的粒徑不大于4.75 mm 的顆粒[1]。當前,既有研究[2-4]和工程實踐均表明再生粗骨料用于水泥混凝土具備可行性,而再生砂顆粒級配差,吸水率高,組分復雜,嚴重影響水泥混凝土的配合比設計、施工性能調控及硬化體力學性能和耐久性能,導致再生砂尚未在水泥混凝土中得到廣泛應用[5-6]。

鐵路、公路等交通設施作為我國基礎設施建設的重要組成部分,在新建、運營維護、線路改造、擴建及拆除等過程中均會產生大量廢棄混凝土。與普通民用建筑工程廢棄混凝土相比,鐵路、公路工程廢棄混凝土具有強度等級高、清潔性好等優點[7-9]。基于此,本文收集不同來源、不同強度等級六種鐵路、公路工程廢棄混凝土制備再生砂,系統研究其顆粒級配、吸水率、堅固性、有害物質含量等基本參數,以期為再生砂的工程應用提供技術支撐。

1 試驗

1.1 原材料

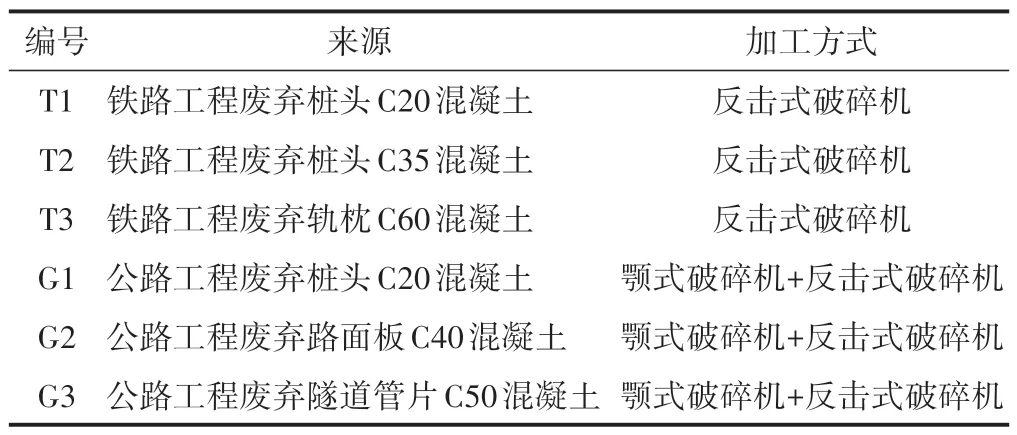

六種廢棄混凝土生產的再生砂基本信息見表1。

表1 再生砂基本信息

再生砂的顆粒級配見圖1。可知:六種再生砂0.315、0.63、2.36 mm 篩的分計篩余分別為4% ~ 16%、12% ~ 17%、25% ~ 38%,GB/ T 14684—2022《建設用砂》中對0.315、0.63、2.36 mm 篩的分計篩余要求分別為20% ~ 30%、20% ~ 31%和10% ~ 15%。0.315、0.63 mm篩的分計篩余比規范要求低,而2.36 mm 篩的分計篩余又比規范要求高。再生砂整體累計篩余不滿足標準GB/ T 25176—2010《混凝土和砂漿用再生細骨料》要求。采用反擊式破碎機生產的三種再生砂(T1、T2、T3)顆粒級配相近,采用顎式破碎機 + 反擊式破碎機生產的三種再生砂(G1、G2、G3)顆粒級配相近,可見再生砂顆粒級配主要與破碎設備和破碎工藝有關,料源的性能指標對其影響不明顯。

圖1 再生砂顆粒級配

1.2 試驗方法

飽和面干吸水率:篩出T1、T2、T3 三種再生砂中粒徑小于75 μm 的顆粒(微粉),再把微粉分別按0、3%、5%、7%、10%、15%、20%的比例摻入篩余物中,然后按照GB/ T 14684—2022 測試再生砂飽和面干吸水率。

堅固性、壓碎指標和有害物質含量測試按照GB/ T 14684—2022中相關規定進行。

2 結果與討論

2.1 飽和面干吸水率

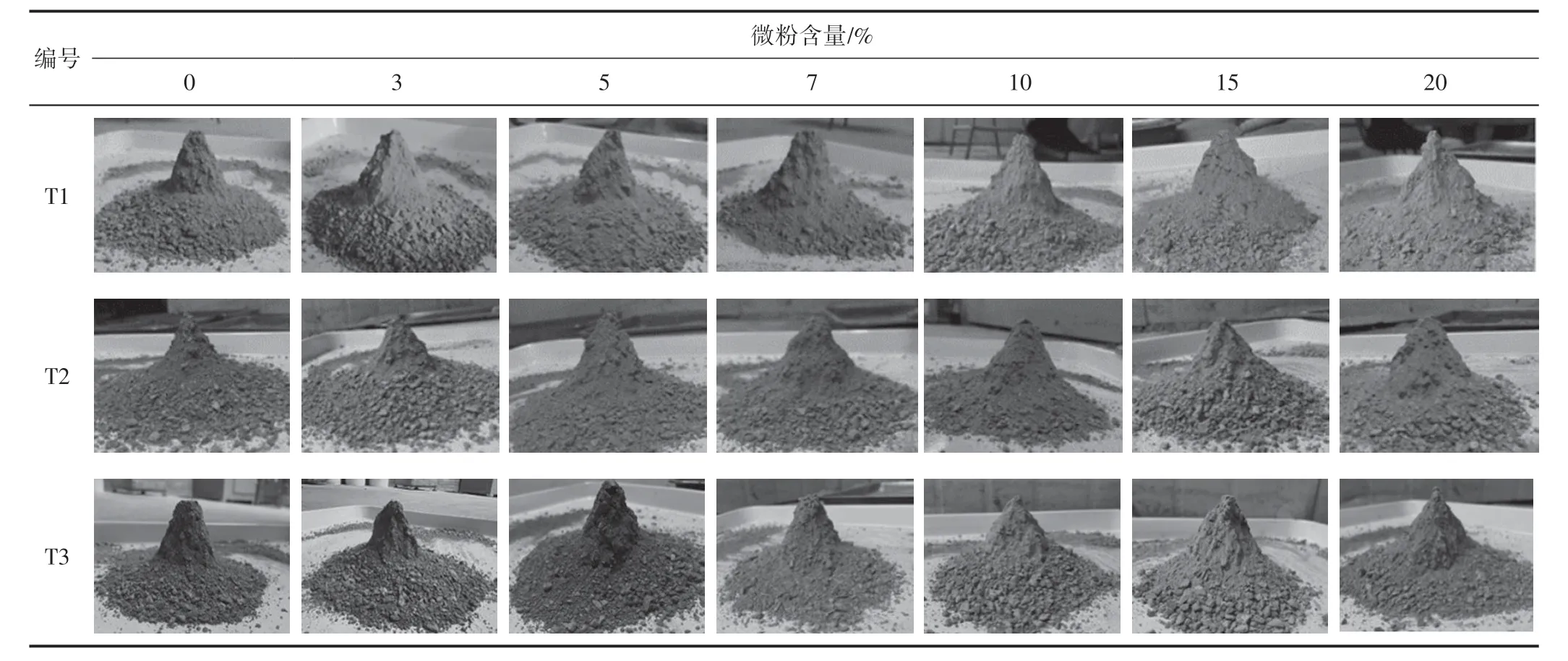

骨料吸水率是指導混凝土配合比設計中用水量的關鍵參數[10]。現有標準中多采用試模法測試砂的吸水率。本次試驗微粉含量0 ~ 20%的再生砂均可達到GB/ T 14684—2022 試模法所要求的飽和面干狀態(錐形),見表2(僅陳列T1、T2、T3三種)。

表2 不同微粉含量再生砂飽和面干狀態

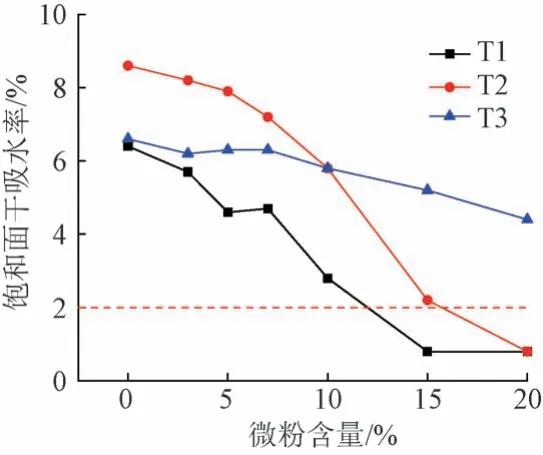

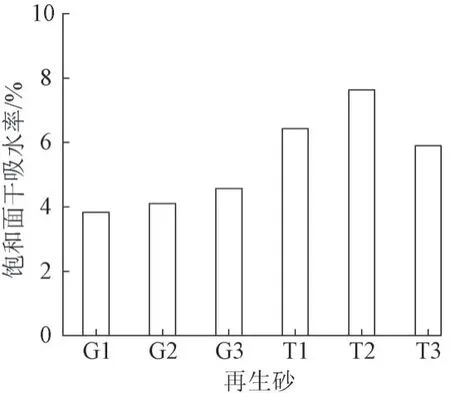

六種再生砂飽和面干吸水率見圖2、圖3。可知:①隨微粉含量增大,T1、T2、T3三種再生砂飽和面干吸水率均呈降低趨勢。與通常認為的隨微粉含量增加,再生砂粒徑降低,比表面積增大,吸水率上升這個規律相反[11]。②六種再生砂不含微粉時,飽和面干吸水率在3.8% ~ 7.6%,是TB 10005—2010《鐵路混凝土結構耐久性設計規范》中細骨料飽和面干吸水率限值(2%)的1.9 ~ 3.8 倍。③微粉含量小于等于7%時再生砂飽和面干吸水率降幅較緩,微粉含量大于7%時再生砂飽和面干吸水率降幅明顯增大。微粉含量20%時,T1 和T2 兩種再生砂飽和面干吸水率降至0.8%,可見此時再生砂飽和面干吸水率測試結果可靠性低,且微粉含量越高,再生砂飽和面干吸水率偏差越大。

圖2 不同微粉含量再生砂飽和面干吸水率

圖3 不含微粉時六種再生砂吸水率

再生砂達到飽和面干狀態是顆粒間支持力、摩擦力等與其自身重力相平衡的結果。自身重力相對較大的大顆粒是影響再生砂維持飽和面干狀態的主要不穩定因素。大顆粒通常散落于錐體下方,小顆粒組成錐尖部分。隨著微粉含量增大,大顆粒數量相對減少,較低的水分即可維持小顆粒達到穩定狀態。此外,微粉顆粒表面粗糙,隨著微粉含量增大再生砂顆粒間的摩擦力增大,也在一定程度上促進再生砂達到飽和面干狀態,最終導致測得的再生砂吸水率嚴重偏離真實值。因此,飽和面干吸水率不宜用于評價高微粉含量再生砂的干濕狀態。

2.2 再生砂堅固性

再生砂堅固性采用硫酸鈉溶液法和壓碎指標法兩種方法測試。兩種方法分別測試再生砂抵抗化學、物理破壞的能力。測試結果分別為質量損失率和壓碎指標。質量損失率和壓碎指標越小,再生砂抵抗物理和化學破壞的能力越強,耐久性能就越好。

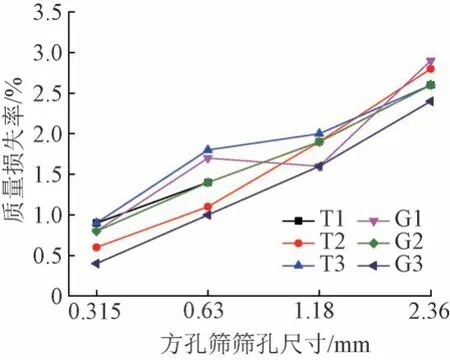

采用硫酸鈉溶液法測試六種再生砂的質量損失率,結果見圖4。可知,六種再生砂質量損失率相差不大,均滿足GB/ T 25176—2010 中Ⅰ類再生細骨料中質量損失率不大于8%的要求,說明再生砂抵抗內部結晶等化學因素破壞的能力較優。再生砂在生產過程中受到沖擊、碾壓等破碎荷載時,顆粒表面和內部容易產生裂縫等缺陷。再生砂浸泡于硫酸鈉溶液中時,硫酸鈉進入再生砂中逐漸結晶膨脹,在膨脹壓力作用下再生砂發生破壞,造成一定的質量損失。再生砂內部裂紋、骨料與附著漿體的界面、孔隙等部位可釋放一定的膨脹應力,因此再生砂具有良好的抗硫酸鹽侵蝕能力。

圖4 硫酸鈉溶液法測試結果

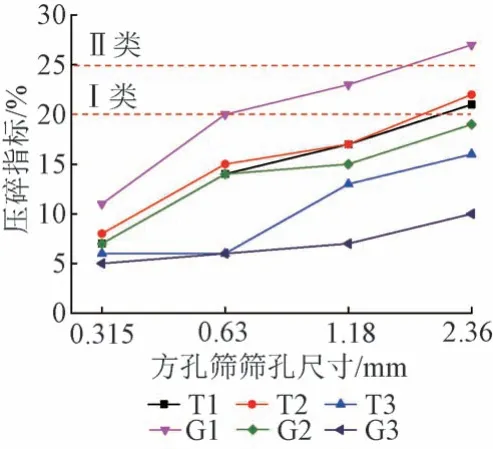

再生砂壓碎指標見圖5。可知:壓碎指標總體上隨混凝土強度增大而降低。軌枕、管片強度等級較高的廢棄混凝土制備的再生砂(T3、G3)壓碎指標明顯低于其他類型再生砂。這是因為隨混凝土強度等級提高,再生砂砂漿和骨料界面結合得更緊密,制備的再生砂中界面過渡區硬度增加,抵抗破壞的能力增強。僅路面板、管片和軌枕廢棄混凝土制備的再生砂(G2、G3、T3)滿足GB/ T 25176—2010 中Ⅰ類砂壓碎指標不大于20%的要求,表明再生砂抵抗外部荷載等物理破壞的能力較差。

圖5 再生砂壓碎指標

從硫酸鈉溶液法測試結果來看,六種再生砂堅固性均滿足GB/ T 25176—2010 中Ⅰ類再生細骨料的要求,可從壓碎指標法測試結果來看,只有路面板、管片和軌枕廢棄混凝土制備的再生砂(G2、T3、G3)滿足Ⅰ類再生細骨料的要求。兩者不一致的原因是:與硫酸鈉溶液法相比,壓碎指標法測試過程中對再生砂施加的應力更大,且加載方式直接、快速,超過再生砂自身孔隙、界面過渡區等部位承受應力的能力。

2.3 再生砂有害物質含量

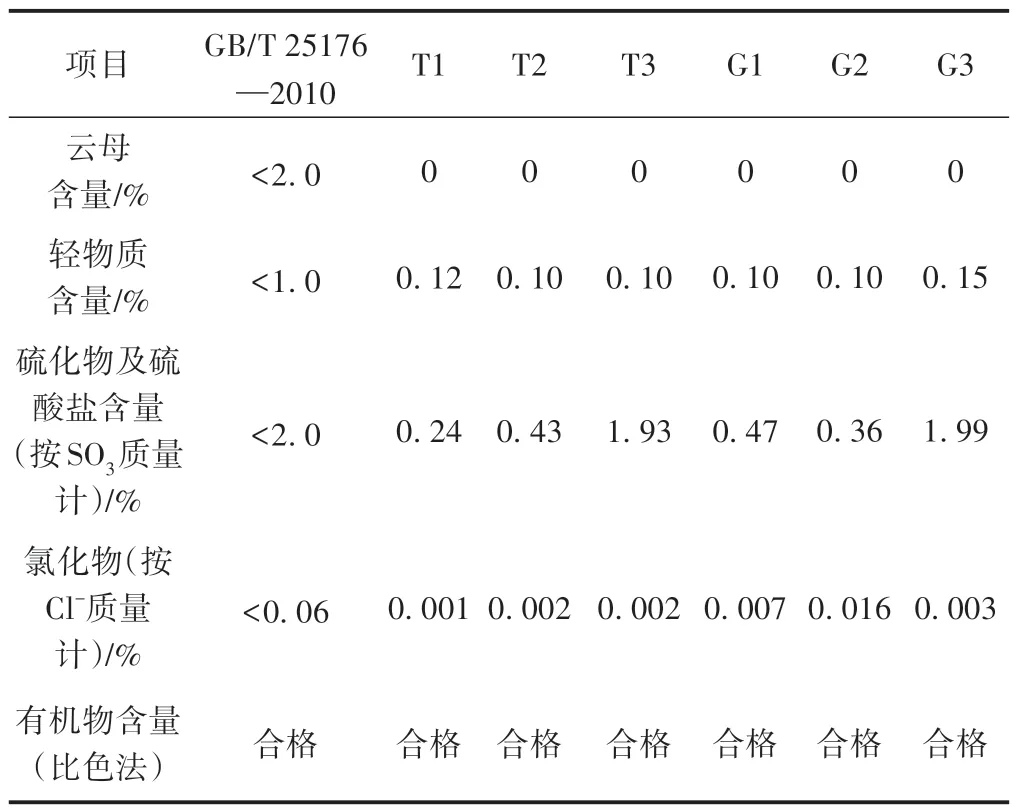

六種再生砂中有害物質含量(按質量計)測試結果見表3。可知:①六種再生砂有害物質含量均小于限值,滿足GB/ T 25176—2010 的要求。②軌枕、管片強度等級較高廢棄混凝土制備的再生砂(T3、G3)中硫化物及硫酸鹽含量比其他再生砂高。這是由于軌枕、管片強度等級較高廢棄混凝土膠凝材料用量大,水膠比低,膠凝材料水化程度較低,殘余的硫酸根離子較多。③采用路面板混凝土制備出的再生砂(G2)中氯化物含量比其他再生砂高。這是因為路面板混凝土在服役過程中會受到除冰鹽的影響。這說明廢棄混凝土再生砂有害物質含量與廢棄混凝土配合比和服役環境密切相關。為避免廢棄混凝土有害物質含量超標,回收利用廢棄混凝土時,應根據其設計強度等級和服役環境合理分類。

表3 再生砂有害物質含量測試結果

3 結論

1)本次試驗不同微粉含量的再生砂均可達到試模法要求的飽和面干狀態,但再生砂表面粗糙、微粉含量高,會造成再生砂顆粒間摩擦力大,影響吸水率測試結果的準確性,因此采用試模法測試再生砂飽和面干吸水率時其微粉含量不宜過高。

2)從硫酸鈉溶液法測試結果來看,六種再生砂堅固性均滿足GB/ T 25176—2010 中Ⅰ類再生細骨料的要求,可從壓碎指標法測試結果來看,只有路面板、管片和軌枕廢棄混凝土制備的再生砂(G2、T3、G3)滿足Ⅰ類再生細骨料的要求。兩者不一致的原因是:與硫酸鈉溶液法相比,壓碎指標法測試過程中對再生砂施加的應力更大,且加載方式直接、快速,超過再生砂自身孔隙、界面過渡區等部位承受應力的能力。

3)六種再生砂有害物質含量均小于限值,滿足GB/ T 25176—2010 要求。再生砂中有害物質含量與廢棄混凝土設計強度等級和服役環境密切相關。為避免廢棄混凝土有害物質含量超標,回收利用廢棄混凝土時,應根據其設計強度等級和服役環境合理分類。