基于AutoForm的密碼鎖殼體級進模設計

余 健,嚴婷婷

(1.嘉興南洋職業技術學院 機電與交通分院,浙江 嘉興 314031;2.嘉興市模具行業協會,浙江 嘉興 314001)

1 零件成形工藝分析

級進模由于操作簡單、安全方便、生產效率高且易于實現自動化生產等優點,廣泛應用于形狀復雜的中小型零件成形和加工,受到眾多企業的青睞,也代表了沖模的發展方向[1-3]。

某密碼鎖殼體結構如圖1 所示,材料為SUS304不銹鋼,厚度為0.5 mm,零件底部有凸包和圓孔,側面有2 個φ6.5 mm 呈平行布置的小孔,其成形工序主要有拉深、整形、正沖孔、側沖孔和修邊等。零件所有孔徑為11 級公差,其余尺寸按GB/T 15055-m,零件要求不能扭曲、變形,表面無劃痕,邊緣平整,毛刺高度小于0.06 mm。綜合考慮零件的工藝特點和技術要求,宜采用級進模生產,以保證零件的尺寸精度和批量生產要求。

零件可假設為不減薄拉深,拉深前后體積不變,運用體積法計算零件展開后的毛坯直徑D為:

其中,v為拉深件體積,mm3;t為拉深件厚度,mm。運用UG 軟件刪除拉深件的孔特征,測量拉深件體積為2 144.19 mm3,計算得出拉深件展開后的毛坯直徑為φ73.91 mm,毛坯相對厚度t/d×100%為0.676%,零件中徑與毛壞直徑的比值為0.6,接近不銹鋼材料首次拉深的理論極限拉深系數,為降低模具制造成本,考慮用一道拉深工序和一道整形工序完成零件外形的成形。

在拉深成形過程中,模具及工藝參數設計不合理會造成帶料過度減薄甚至開裂等缺陷[4]。為保證模具結構設計的可靠性和準確性,運用AutoForm 軟件對拉深工序和整形工序進行有限元分析,預測零件成形過程,優化成形工藝參數,將傳統模具的試制和返修2 個環節在模擬軟件中完成,使模具返修變為幾何模型的修改,降低模具的開發成本[5-7]。

2 零件拉深成形有限元仿真與分析

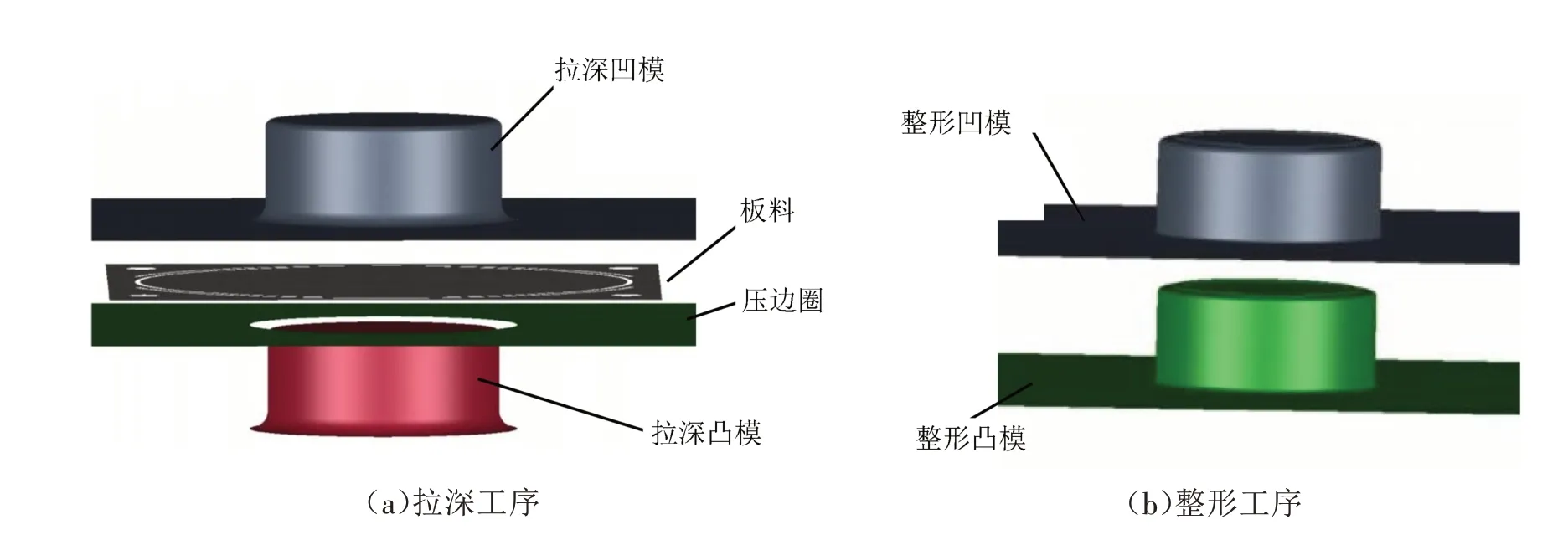

將在UG 軟件中處理好的拉深片體、整形片體和刺破后的板料線導入AutoForm,設置沖壓方向,選擇SUS304 不銹鋼材料,厚度為0.5 mm,零件過渡凸緣圓角半徑為R0.5 mm,壓料力設置為自動模式,分別建立單動拉深和整形有限元分析模型,如圖2所示。

圖2 有限元分析模型

2.1 拉深工序有限元分析

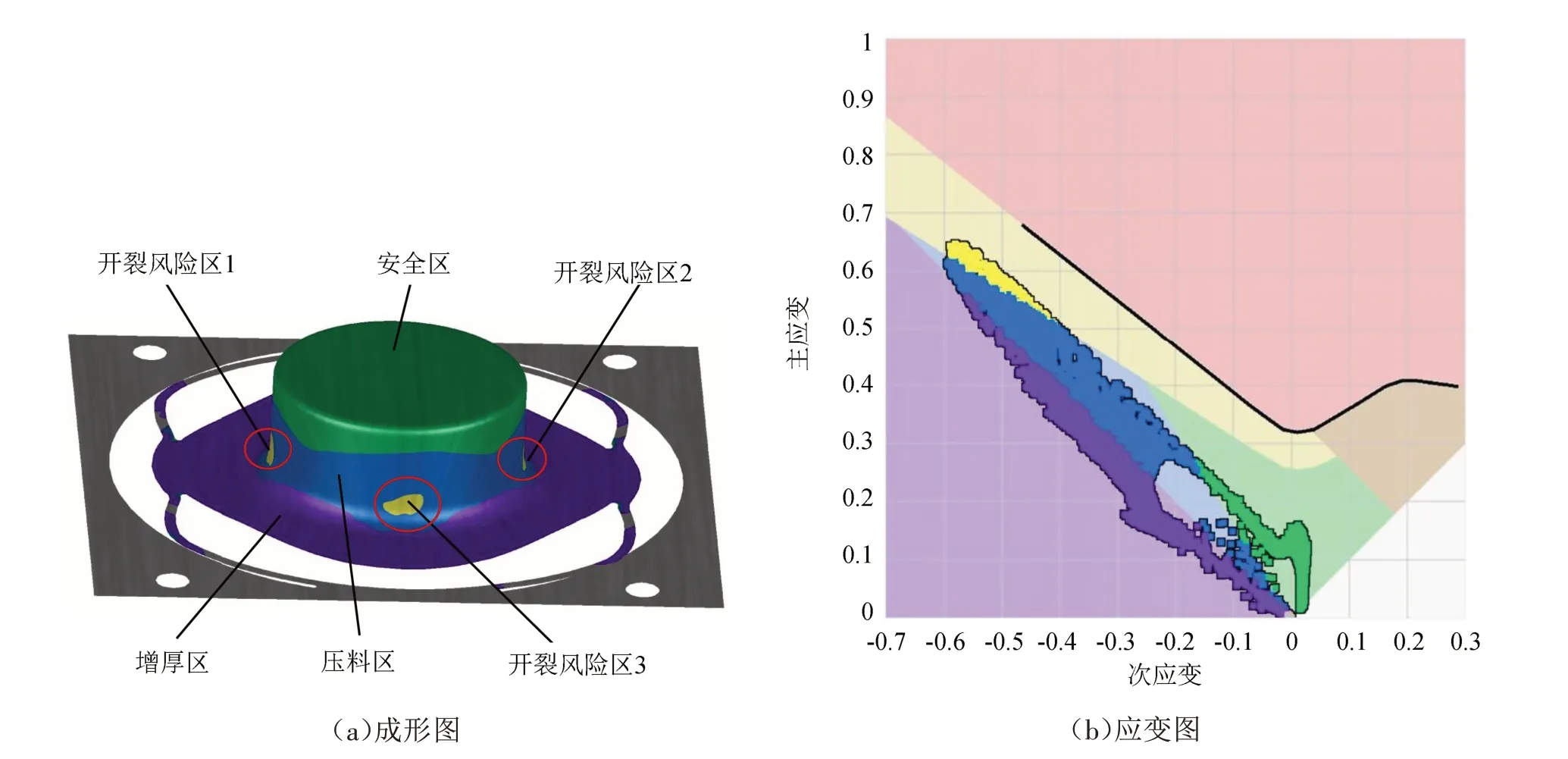

板料拉深工序分段成形性模擬結果如圖3 所示,在離下止點14.6 mm 處出現拉深開裂,在離下止點10.8 mm 處板料被完全拉裂,經分析是由于拉深凹模圓角半徑過小,僅有R0.5 mm,板料拉深過程中材料流入凹模的阻力過大所導致,應考慮增大凹模圓角,凸緣處形狀通過整形工序獲得。將凹模圓角半徑增大到R3 mm 后,再次導入AutoFrom 進行單動拉深分析,板料成形性模擬如圖4 所示,無開裂點,開裂風險區面積較小,僅占整個料片面積的1.25%,在每個開裂風險區取2 個點,共計8 個點位,測量得最大減薄率為8.8%,小于安全值30%,結合應變圖可判定將凹模圓角半徑調整到R3 mm 時,零件通過一次拉深成形的工藝方案可靠。

圖4 圓角半徑為R3 mm時拉深成形性模擬

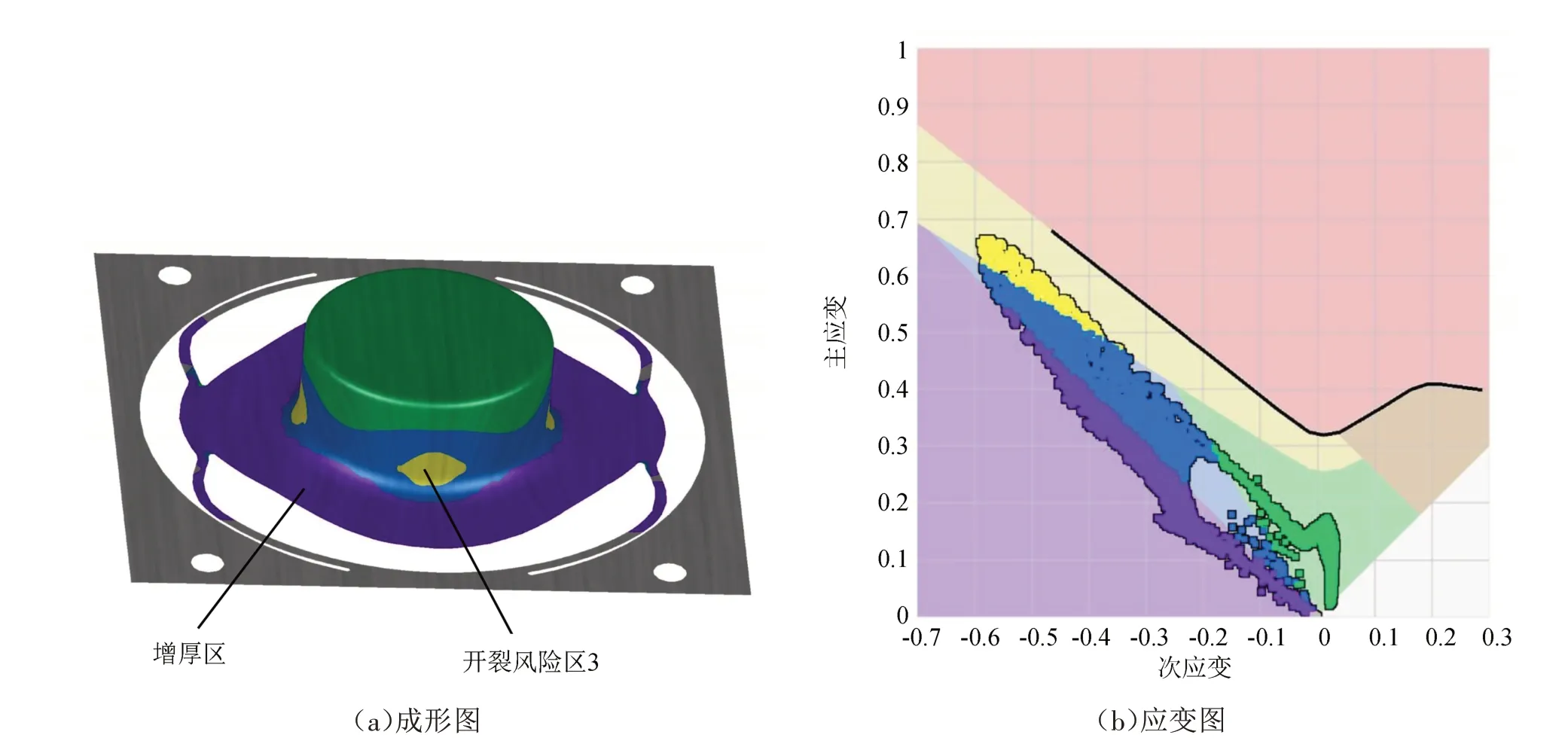

由圖4(a)可知,增厚區占28.65%,測得最大增厚率為0.12%,主要集中在壓料面上,凸緣處增厚區面積較小。為提高凸緣處成形質量,將壓邊力手動調整為40 kN 后,成形性模擬如圖5 所示,圖5 所示中點集組成的塊狀區域并沒有向上超過曲線位置,表明增大壓邊力后材料在拉深過程中的變形程度沒有超出材料的成形極限,凸緣處基本無增厚區,開裂風險區域面積由壓邊力為29.6 kN 時的1.25%增加到2.55%,測得最大減薄率為11.0%,仍處于安全值內。

圖5 壓邊力為40 kN時拉深成形性模擬

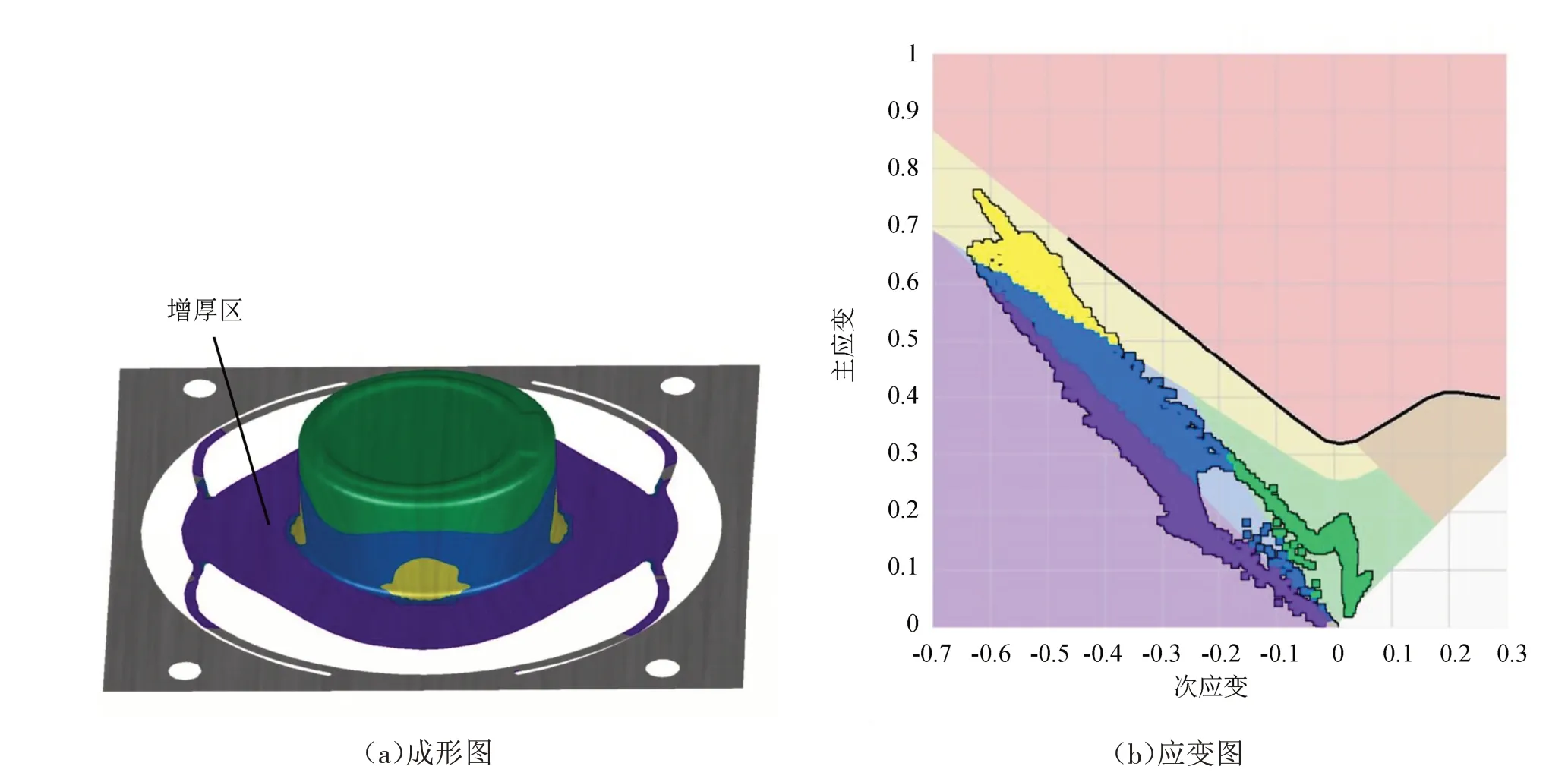

2.2 整形工序有限元分析

整形工序成形模擬及主應變如圖6 所示,增厚區全部在壓料面上,開裂風險區面積為3.39%,測得最大減溥率為13%,證明將成形密碼鎖殼體的拉深凹模圓角調整到R3 mm,壓邊力設置為40 kN,采用一次拉深,再經一次整形的成形工藝方案可行。

圖6 整形工序成形性模擬

3 級進模設計

3.1 排樣設計

成形密碼鎖殼體包含沖導正孔、刺破、拉深、整形、正沖孔、斜側沖孔等多道工序,模具結構較復雜,各工位工作零件的有效行程相差大,故將模具設計成上模2 段、下模3 段的多段式結構。零件底孔和側孔均為裝配工藝孔,為了避免成形工藝造成孔周邊材料的流動,提高孔的尺寸精度和位置精度,將正沖孔和側沖孔均安排在整形工序之后,具體排樣方案如圖7所示。

圖7 排 樣

3.2 模具結構設計

密碼鎖殼體級進模結構如圖8 所示,模具采用正裝結構,四導柱滾動導向模架,模具內設計了由10 套小導柱導套構成的模內導向系統,在沖壓行程中對凸模及卸料板的運動進行導向,模具運動時,內外導向系統同時導向,保證沖裁間隙,提高沖壓精度[8]。

圖8 模具結構

下模采用三段式結構,第一段完成刺破和沖導正孔;第二段完成拉深;第三段完成整形、沖孔和落料。帶導料槽的浮動導料銷控制送料方向,自動送料裝置控制送料步距實現粗定位,導正銷孔在第一工位沖出,后續每一工位均設置了導正銷,通過導正銷實現帶料的精定位[9-10]。

3.3 模具工作過程

在壓力機滑塊的作用下,上模下行,氮氣彈簧首先接觸下模第三段卸料板,并推動卸料板下行,導正銷插入導正銷孔,對帶料進行精定位,壓料板與第二段卸料板一起壓緊帶料,開始進行工位4 的拉深,在拉深工序的末端同時完成整形、刺破、沖孔、切邊和切廢料,上模上行,卸料氣路中的高壓空氣將零件吹離凹模,在自動送料機構的作用下,帶料將零件推出模具,完成出件。

下模第一段刺破和沖導正孔工位高度較后續工位低,上模氮氣彈簧38彈力大于下模第三段卸料彈簧46的彈力,運用工位差及彈簧彈力差在拉深末段拉深力較小時實現刺破、整形、沖孔、修邊及切斷,以降低總沖壓力,保證模具工作的平穩性。

4 設計要點

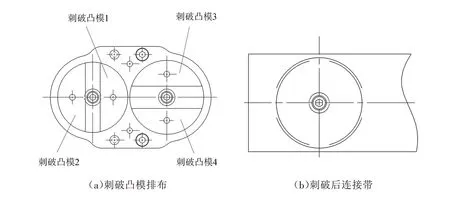

(1)帶料連接帶采用2 個工位4 組凸、凹模,運用無廢料刺破方式沖裁成形,結構如圖9所示,可提高圓形件單排排樣時材料的利用率,刺破凹模內設計了彈性推件塊,帶料在彈性推件塊和卸料板的共同壓緊下完成刺破工序,可提高刺破后帶料的平面度,保證順利送料。

圖9 刺破結構

(2)切邊工位在上夾板處設計了氣嘴及卸料氣路,借助高壓氣體將切邊后的零件吹出凹模,解決了切邊毛刺及模內油液造成卸件困難的問題,提高了模具運行的穩定性。

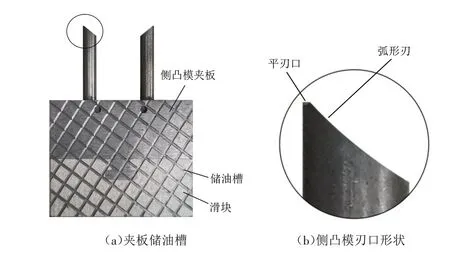

(3)滑塊及側凸模夾板與下模板接觸面磨削深約2 mm 的弧形儲油槽,結構如圖10(a)所示,開設儲油槽可減小滑塊及側凸模夾板與下模板接觸面積,儲油槽內的潤滑脂能降低接觸面的摩擦系數,有效減小側沖時的摩擦阻力,延長側沖機構的使用壽命,降低側沖機構的維護成本。

圖10 側沖機構

(4)側孔直徑較小,側孔凸模長度較長,為防止側孔凸模因剛度不夠而折斷,為側凸模設計了管位夾保護套。凸模端部切削刃口設計成圓弧形切削刃與平面切削刃相結合的刃口結構,圓弧切削刃先進行圓孔刺破,平刃口再完成余邊的持續沖切,以減少側孔毛刺,如圖10(b)所示。

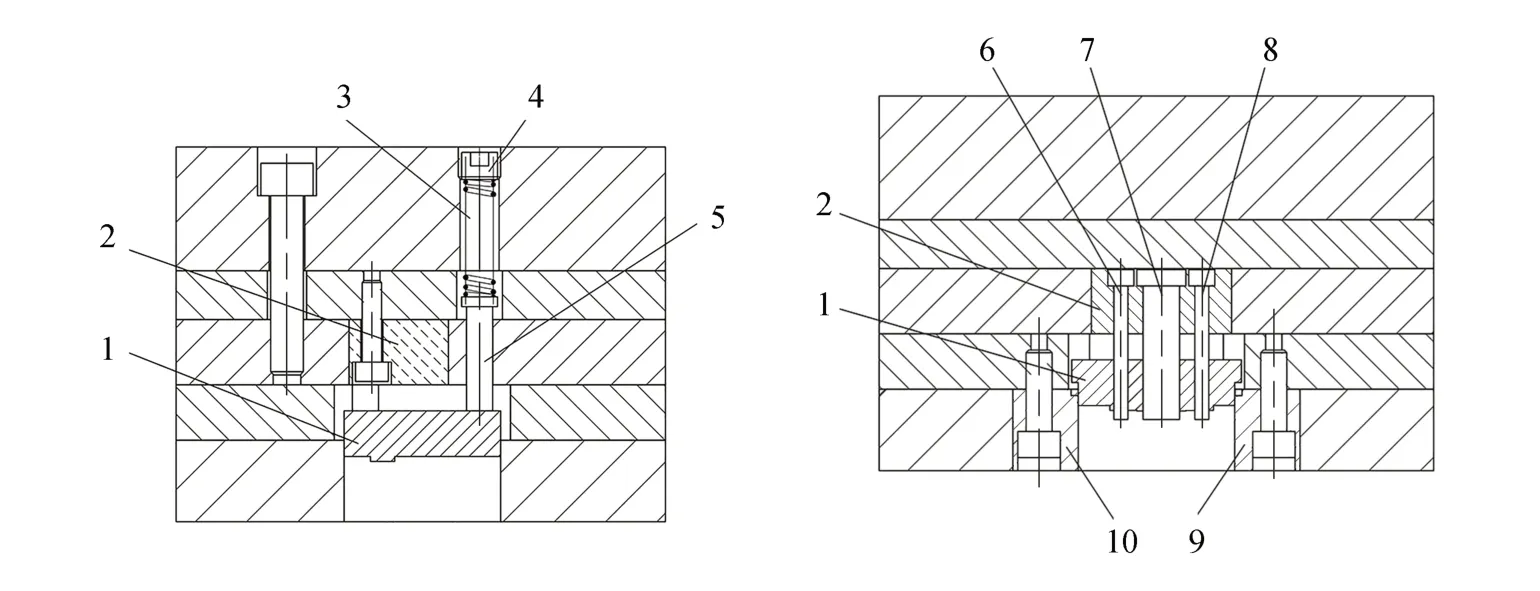

(5)3 個正沖孔直徑較小,沖孔凸模強度較弱,為便于后期更換沖孔凸模和維修,將沖孔凸模設計成易拆卸的鑲件結構,如圖11 所示。卸料塊1 的行程由壓塊9、10限制,卸料力由4個彈簧3提供,并通過4 個推桿5 作用于卸料塊,卸料力的大小可通過止付螺釘4 進行調整。沖孔凸模6、7、8 由凸模夾板2 反鎖在上模,取下壓塊和卸料塊即可完成沖孔凸模的拆卸。

圖11 正沖孔鑲件結構

5 結束語

多工位拉深模設計中,在滿足零件技術要求的情況下,應盡量使拉深系數接近零件極限拉深系數,以減少拉深次數,有效降低模具的設計與制造成本。通過運用AutoForm 軟件對拉深凹模圓角、壓邊力等參數進行優化設計,確定了零件主體采用一次拉深加一次整形的成形工藝方案。

實踐證明分段式布局可簡化多工位拉深沖孔模的結構,減少各工序間的成形干涉,提高零件成形后的尺寸精度,保證模具工作的平穩性。上、下模采用多段式布局可借助工位差在拉深末段拉深力較小時完成刺破、整形、沖孔、修邊及切斷,能在一定程度上減小模具的沖壓力。