關(guān)于304 不銹鋼的綠色化學機械拋光研究

劉 斌

(大慶石化建設(shè)有限公司,黑龍江大慶 163714)

0 引言

304 不銹鋼是一種優(yōu)質(zhì)的奧氏體不銹鋼,具有很強的耐腐蝕性能,在航天、核電、海洋裝備等領(lǐng)域應用廣泛。例如,柔性顯示器的基板一般采用304 不銹鋼材料制作,是柔性顯示器生產(chǎn)不可或缺的材料之一。與傳統(tǒng)顯示器相比,柔性顯示器的重量更輕、厚度更薄,應用更加靈活,在平板電腦、工業(yè)表盤、超薄顯示器等方面具有極高的應用價值。不同于傳統(tǒng)顯示器的是,柔性顯示器的設(shè)計和安裝更加靈活,使其應用范圍和適應性獲得大大提升,尤其在海洋工程裝備方面更顯示出強大的優(yōu)勢,不但降低了設(shè)備的重量和功耗,還提升了設(shè)備的防水性能,特別適合水下作業(yè),在海洋開發(fā)和海洋探測中具有廣泛的用途。柔性顯示器要求基板具有非常高的表面粗糙度,只有這樣才能實現(xiàn)屏幕的完整貼合,采用304 不銹鋼制作柔性顯示器的基板時,應對其表面進行拋光,以達到生產(chǎn)柔性顯示器的需求。

國內(nèi)外研究人員對304 不銹鋼表面的拋光材料與工藝進行了廣泛研究,并取得許多成果。最具代表性的有機械拋光、化學拋光與電化學拋光3 種,但這3 種拋光技術(shù)都有一定缺陷,機械拋光容易形成表面應力、晶格損壞等微觀缺陷,其宏觀表現(xiàn)為金屬變形或裂紋等;化學拋光容易形成表面腐蝕,使金屬表面出現(xiàn)凹坑或白斑,影響拋光精度;電化學拋光的表面精度雖然較高,但拋光過程需要使用具有污染性的拋光液,對周圍環(huán)境造成嚴重的生態(tài)污染,廢料處理也較為麻煩,并且能源消耗較大、成本居高不下,不利于大規(guī)模推廣,在提倡節(jié)能環(huán)保的現(xiàn)在無法滿足相關(guān)要求。

化學機械拋光(Chemical Mechanical Polishing,CMP)是近年來發(fā)展起來的一種新型拋光技術(shù),它結(jié)合了化學腐蝕拋光與機械拋光的優(yōu)點,能夠得到非常光滑的拋光表面,在集成電路制造中具有不可替代的作用,是現(xiàn)階段能夠達到較高表面質(zhì)量和粗糙度要求的最好的工藝。因此,將其應用于304 不銹鋼拋光中,具有一定的理論基礎(chǔ)和現(xiàn)實意義。經(jīng)化學機械拋光后的304不銹鋼表面非常光滑,可以達到鏡面級標準,并且金屬表面的應力殘留較小,變形能夠得到控制。我國技術(shù)人員采用化學機械拋光進行不銹鋼基板的生產(chǎn),采用二氧化硅磨料配合硫酸、氫氧化鈉等拋光液成功地實現(xiàn)了0.7 nm 級別的不銹鋼表面拋光,填補了國內(nèi)空白。國內(nèi)科研人員從多個角度對304 不銹鋼化學機械拋光技術(shù)進行了改進,有些側(cè)重于拋光精度的提高,有些側(cè)重于拋光效率的提高,但拋光液造成的環(huán)境污染問題一直沒有得到妥善解決。直到國內(nèi)學者張彤先等人利用果酸、食品添加劑等環(huán)保材料合成了低污染性拋光液,并成功地應用于寶石與銅的拋光中,獲得了較高的拋光質(zhì)量,為其他學者提供了新的思路。這也說明低污染弱酸、弱堿合成的拋光液有替代傳統(tǒng)強酸、強堿等高污染性拋光液的潛力,并且依然能夠得到較高的拋光質(zhì)量。

本文基于化學機械拋光原理,改良了磨料與拋光液的成分,使其能夠符合綠色環(huán)保理念。磨料的主要成分為不同直徑的三氧化二鋁,配合雙氧水、L-蘋果酸、乳化劑和甘氨酸制成的新型拋光液,在保障拋光效率與質(zhì)量的前提下,大大降低對環(huán)境的污染。為了驗證綠色化學機械拋光的應用效果,能采取正交實驗法對拋光液的各項參數(shù)進行優(yōu)化,得出304 不銹鋼最佳化學機械拋光方案。并通過電化學測試和XPS 表征,進一步探索綠色化學機械拋光的理論機制。

1 試驗

1.1 材料

將3 mm 厚度的304 不銹鋼板切割成10 mm×10 mm 的試樣若干,分別采取7 μm、50 nm 粒徑的三氧化鋁粉末作為磨料,用濃度為30%的雙氧水作為基液,加入乳化劑、甘氨酸、L-蘋果酸配置成綠色環(huán)保拋光液。

1.2 方法

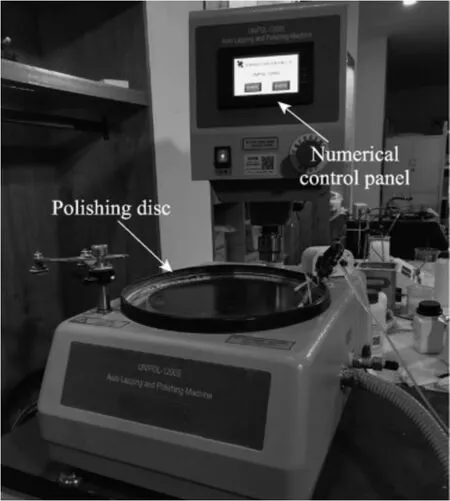

304 不銹鋼試樣的拋光工序分為粗拋和化學機械拋光兩步,粗拋是為了快速去除304 不銹鋼表面的加工痕跡,節(jié)約拋光時間,為鏡面拋光做好準備。粗拋時采用融化的石蠟將不銹鋼粘接在背板上,在拋光機工作臺上墊一層聚氨酯拋光墊,本次實驗選用的拋光機為沈陽科晶1200S(圖1)。

圖1 平面拋光機

一切準備就緒后,量取15 g 三氧化二鋁磨料,混入500 mL 去離子水,再加入L-蘋果酸1200 g,將拋光速度設(shè)置為100 r/min,拋光30 min。在拋光過程中不間斷地使用攪拌器對拋光液進行攪拌,強制拋光液均勻分布在試樣上。拋光完成后用酒精清洗試樣并吹干。

粗糙完成后,將拋光墊換成磨砂革材料的,在使用粒徑為50 nm 的三氧化二鋁進行鏡面拋光。量取15 g 三氧化二鋁磨料,混入250 mL 去離子水,再加入甘氨酸、乳化劑OP-10 與雙氧水制成拋光液,將拋光速度設(shè)置為100 r/min、拋光30 min。在拋光過程中不斷使用攪拌器對拋光液進行攪拌,強制拋光液均勻分布在試樣上。鏡面拋光共分為16 組正交試驗,將拋光液的酸堿度、雙氧水的含量、乳化劑的含量和甘氨酸的含量作為變量進行分析。

2 結(jié)果與分析

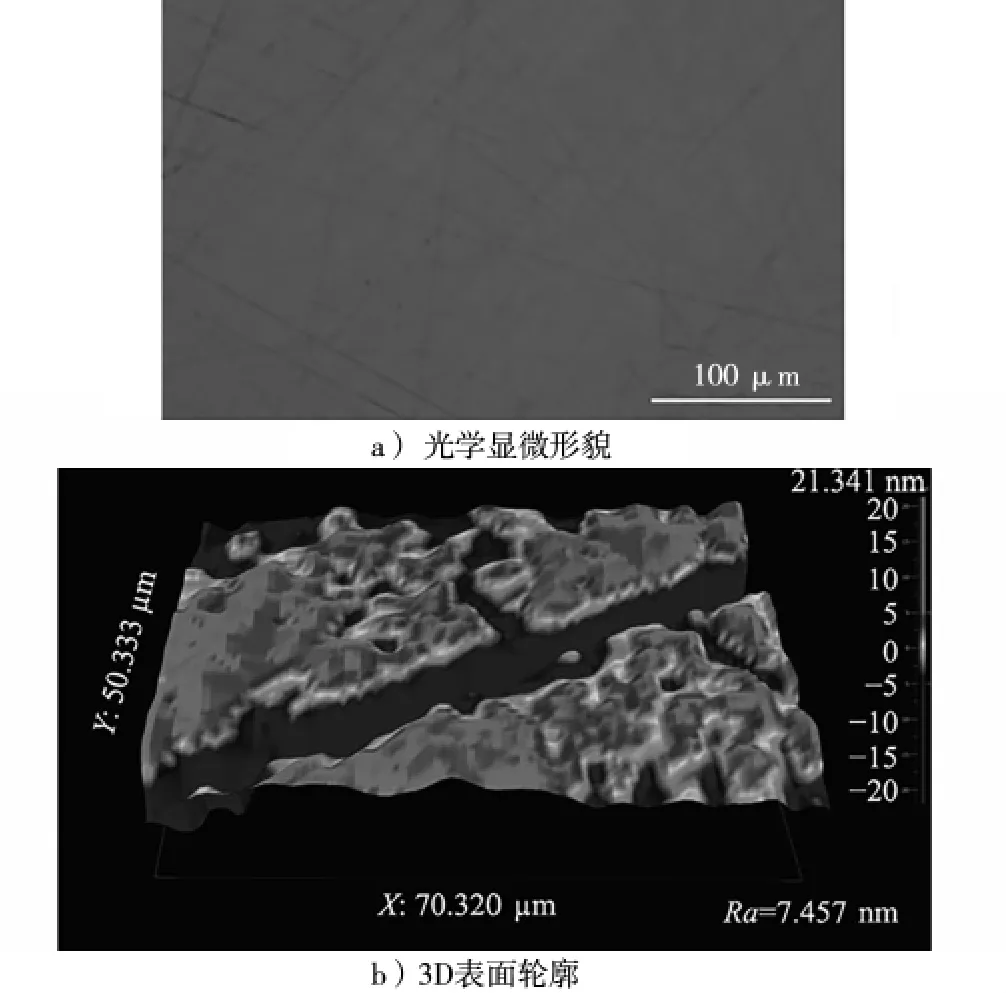

304 不銹鋼粗拋后的表面特征如圖2 所示,能夠反映出粗拋后不銹鋼表面面部細微劃痕。通過5 點取樣法可知,其表面粗糙度為8 nm,達到了粗拋目的,使304 不銹鋼表面的粗糙度成功降至納米級,為鏡面拋光打下了良好的基礎(chǔ)。

圖2 粗拋后304 不銹鋼的光學顯微形貌與3D 表面輪廓

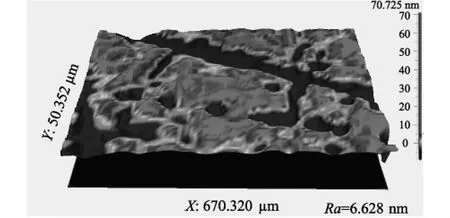

醋泡后的304 不銹鋼試樣共進行16 組綠色化學機械拋光正交試驗,拋光后不銹鋼表面特征如圖3 所示。304 不銹鋼經(jīng)化學機械拋光后形成了光滑鏡面,但16 組試驗結(jié)果有細微差別,其中第1、6、13 組試樣的表面拋光效果最佳,第3、7、12、14、15組試樣的表面拋光效果較差,第14 組試樣表面存在明顯劃痕。

圖3 化學機械拋光后304 不銹鋼的3D 表面輪廓

為進一步驗證綠色化學機械拋光后304 不銹鋼的表面質(zhì)量,采取五點采樣法對各組試樣進行測試,測試結(jié)果顯示第1、6、13 組試樣表面的粗糙度值較低,第3、7、12、14、15 組試樣表面的粗糙度值較高。為了深入分析拋光液的酸堿度、雙氧水的含量、乳化劑的含量和甘氨酸的含量等參數(shù)對拋光質(zhì)量的影響,對16 組試樣的拋光結(jié)果進行極差分析。

在極差分析中采取與正交試驗相同的工藝參數(shù),對304 不銹鋼試樣分別進行粗拋和化學機械拋光,粗拋時依然采用三氧化二鋁磨料以及相同的拋光液,將拋光速度設(shè)置為100 r/min,拋光30 min。粗拋完成后進行化學機械拋光。拋光后對所有試樣進行五點取樣法測試,測量結(jié)果為7 nm,可見綠色化學機械拋光不僅擁有更高的拋光效率,而且能夠達到更高的拋光質(zhì)量。

3 結(jié)論

(1)為了進一步降低機械拋光工藝對環(huán)境的污染程度,提出一種新型綠色環(huán)保拋光液,使用食品添加劑代替?zhèn)鹘y(tǒng)強酸強堿,主要成分包含雙氧水、L-蘋果酸、乳化劑OP-10 與甘氨酸。在304 不銹鋼拋光中進行了試驗,拋光后不銹鋼表面可以達到0.543 nm,完全符合鏡面拋光的標準。

(2)通過正交試驗分析拋光液的酸堿度、雙氧水的含量、乳化劑的含量和甘氨酸的含量等參數(shù)對拋光質(zhì)量的影響,并以試驗結(jié)果為依據(jù),進一步優(yōu)化了拋光液參數(shù),綠色拋光液的最佳配比為0.3%的雙氧水、0.3%的乳化劑和1.5%甘氨酸,最佳酸堿度為pH 值3,可以通過向拋光液中加入L-蘋果酸實現(xiàn)。

(3)通過極差分析深入分析拋光液的酸堿度、雙氧水的含量、乳化劑的含量和甘氨酸的含量等參數(shù)對拋光質(zhì)量的影響,結(jié)果表明甘氨酸可以有效降低拋光液的pH 值,增強拋光液的腐蝕性,雙氧水可以有效增強拋光液的pH 值,減緩拋光液對304不銹鋼表面的腐蝕。