基于OpenFOAM 的旋塞閥流場分析及結構參數的影響

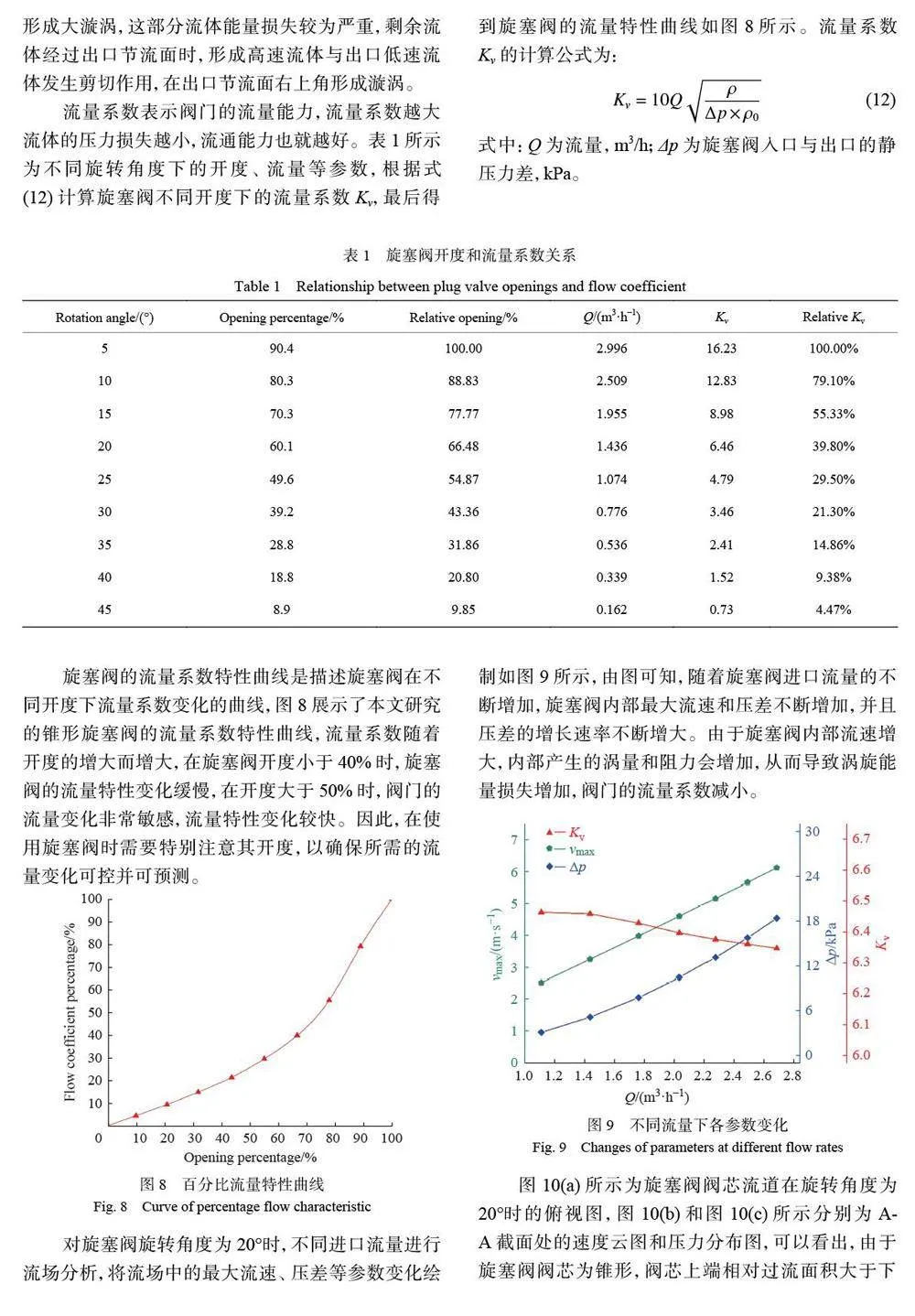

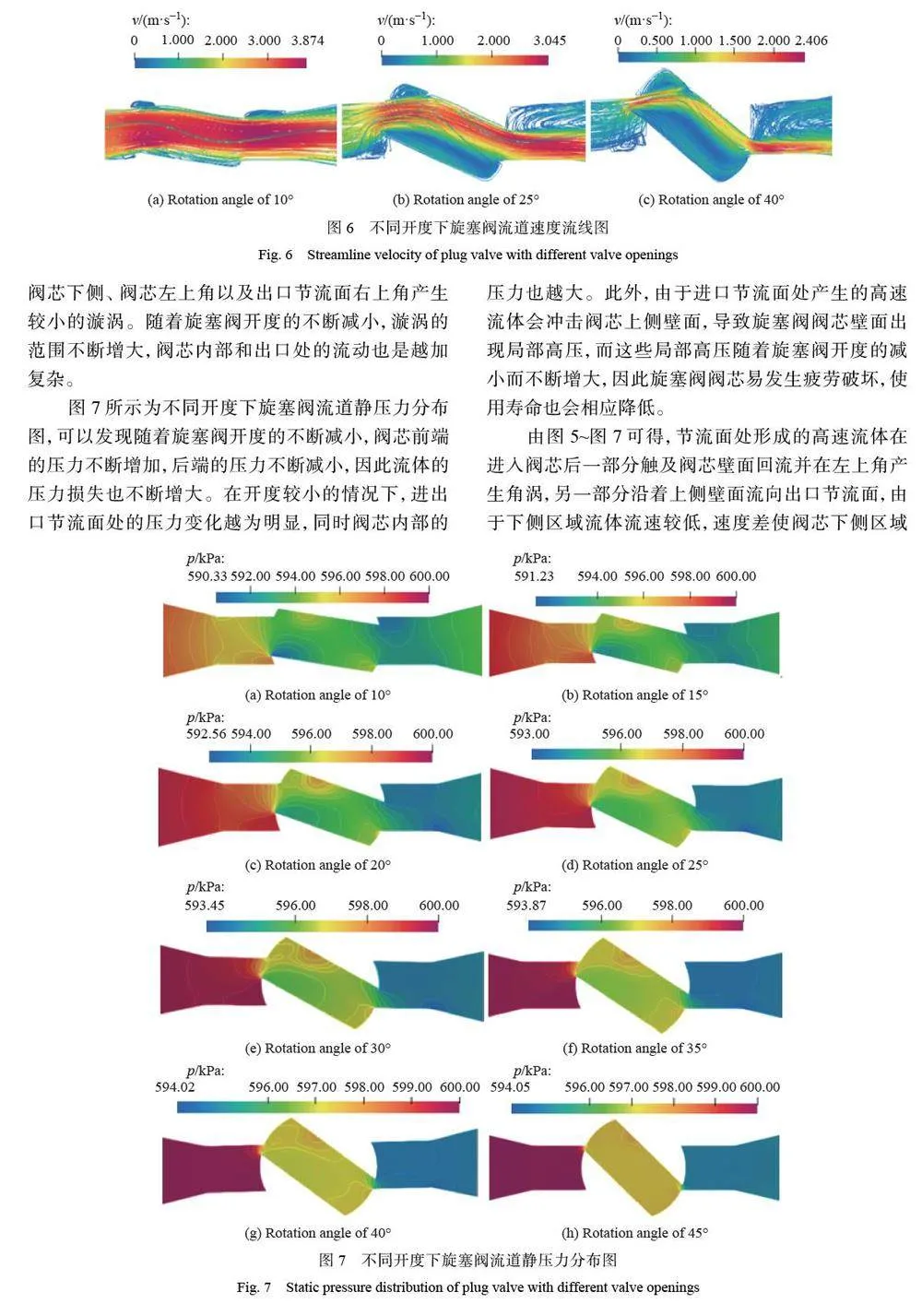

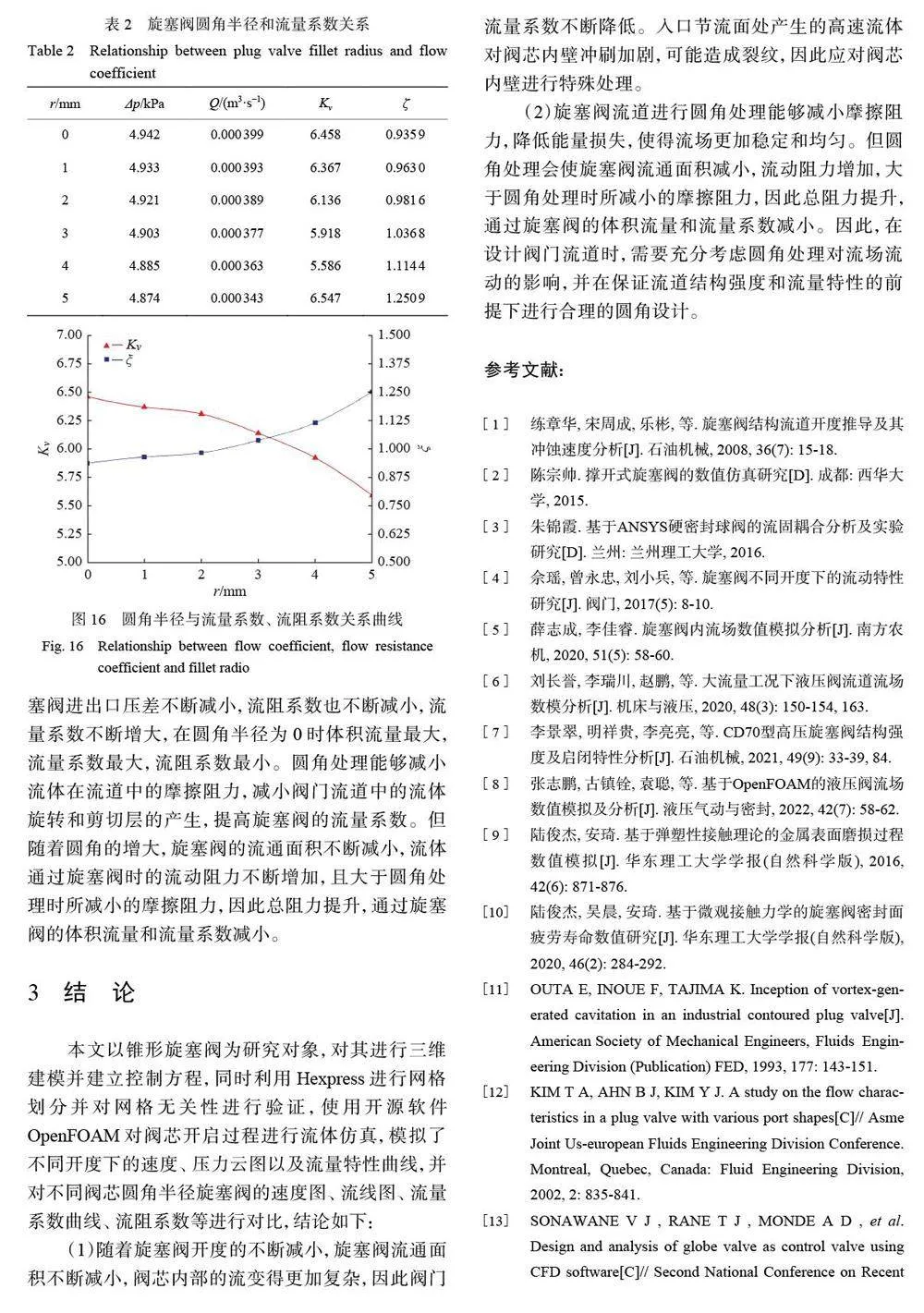

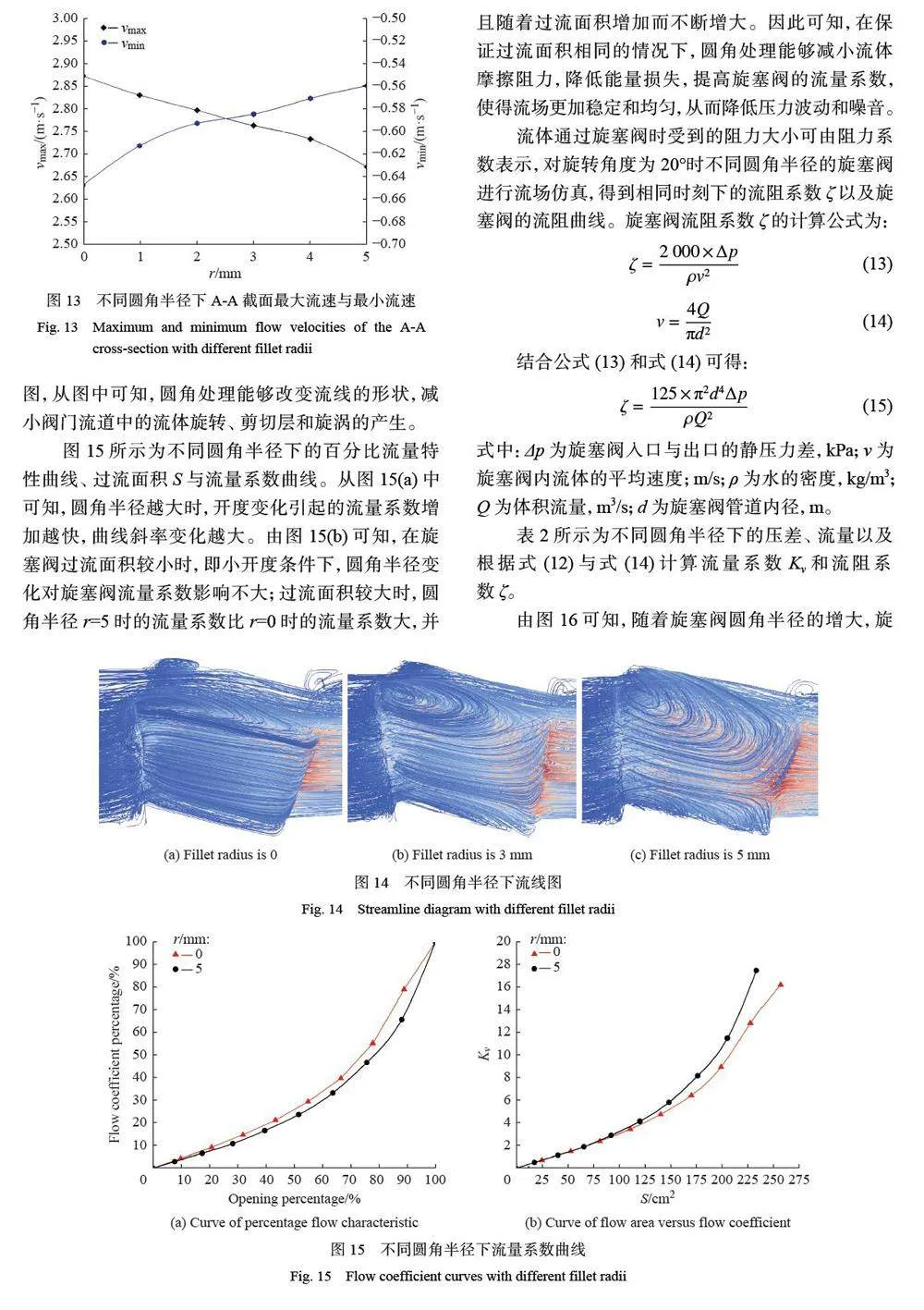

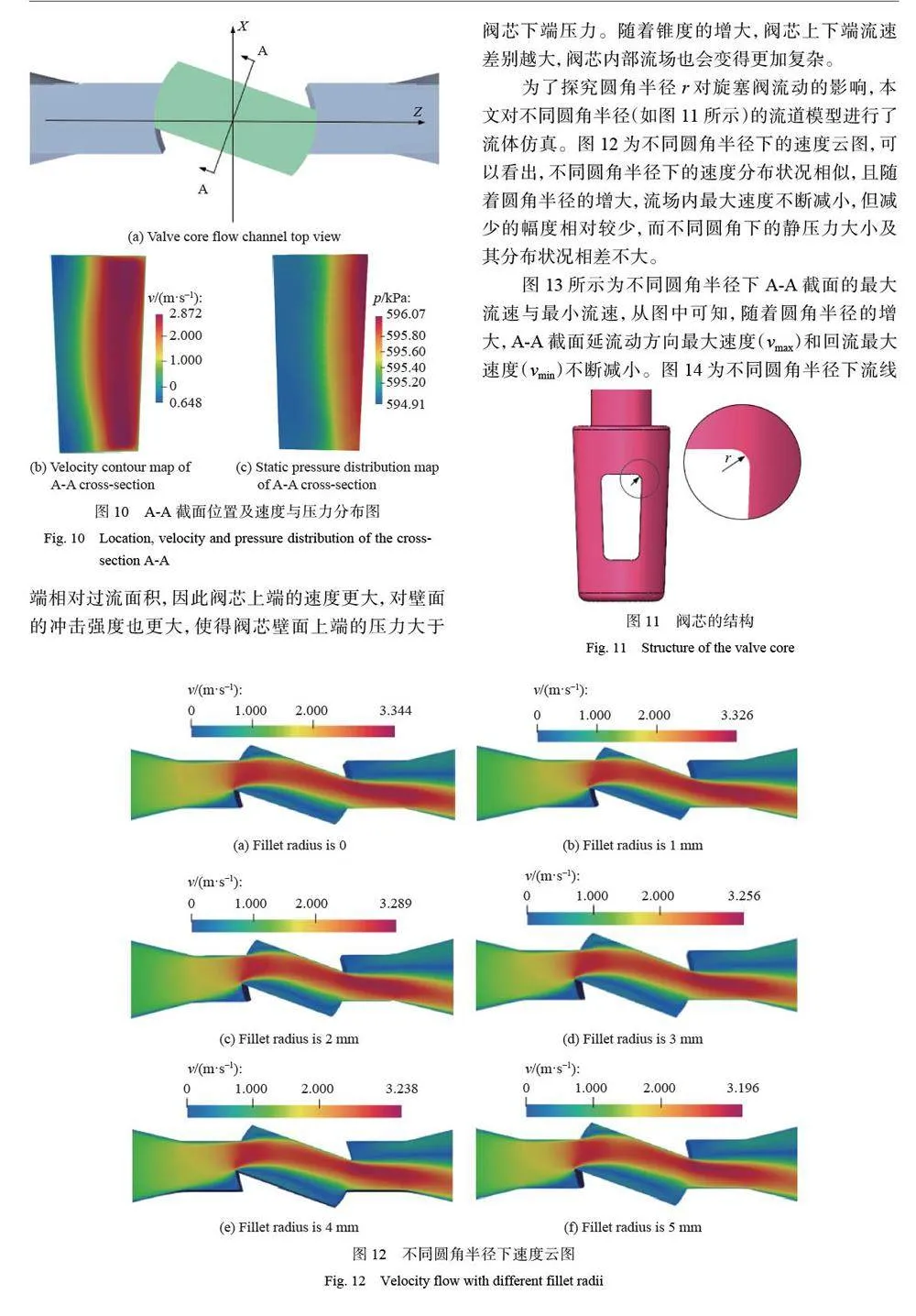

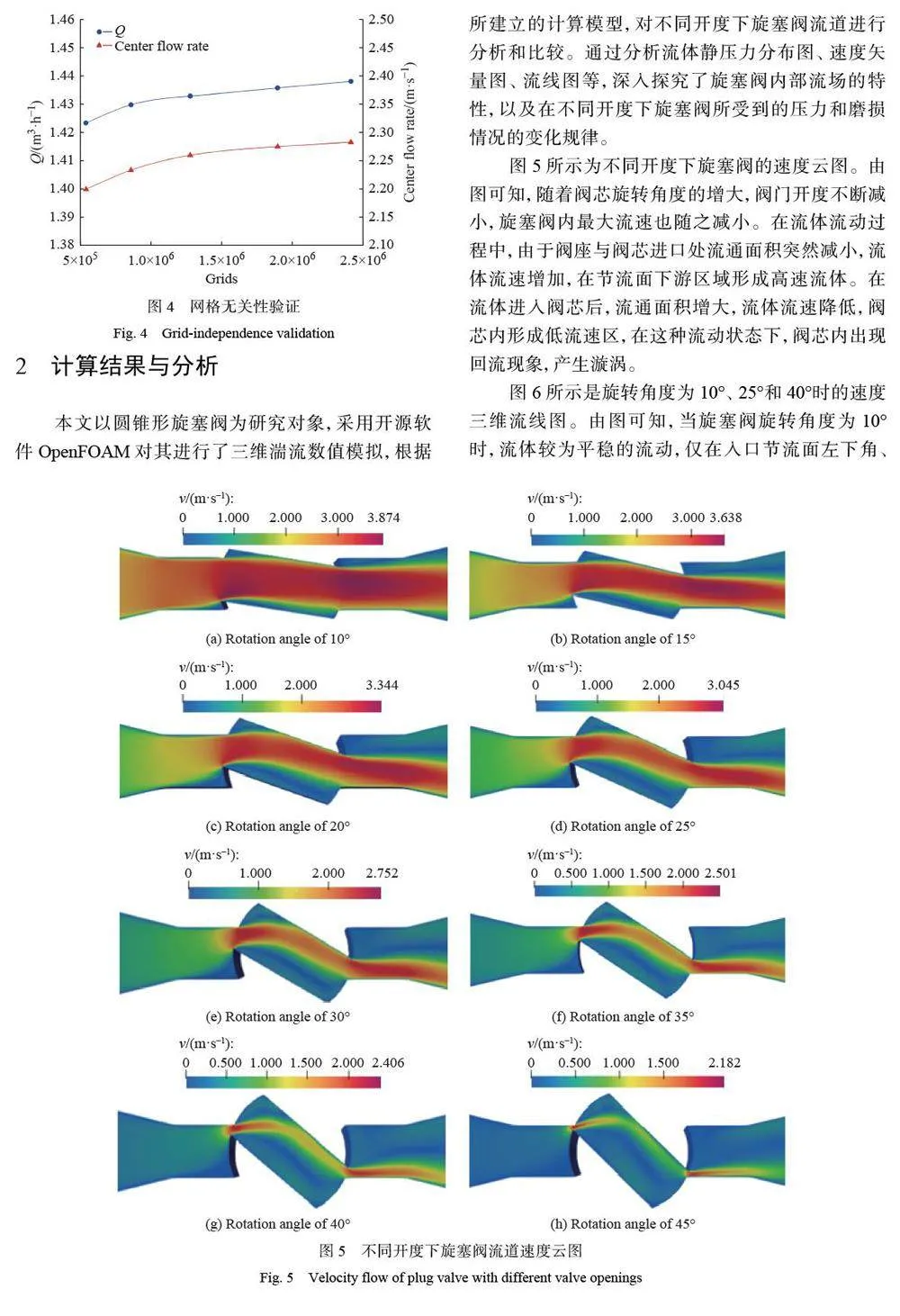

摘要:為了探究錐形旋塞閥內部流體動態特性,需對旋塞閥結構進行優化設計。本文基于k-ε 湍流模型,使用開源軟件OpenFOAM、應用PIMPLE 算法、以錐形旋塞閥為研究對象,模擬研究了不同開度、不同閥芯圓角時旋塞閥的流動性能;研究了閥芯關閉過程中隨著旋轉角度的增加,流體流速、壓差、流線、流量系數以及阻力系數等參數的變化規律,并繪制了相關曲線;對比分析了不同圓角半徑下流體介質的速度、流量系數曲線等參數的變化。結果表明:旋塞閥旋轉角度越大,閥門前后壓差越大,流量損失也就越大;流量系數隨著旋塞閥開度的增加而減小,且在相同開度下隨著閥芯圓角半徑的增加而增大。

關鍵詞:旋塞閥;OpenFOAM;流場分析;結構參數;流量系數

中圖分類號:TH137.52+3 文獻標志碼:A

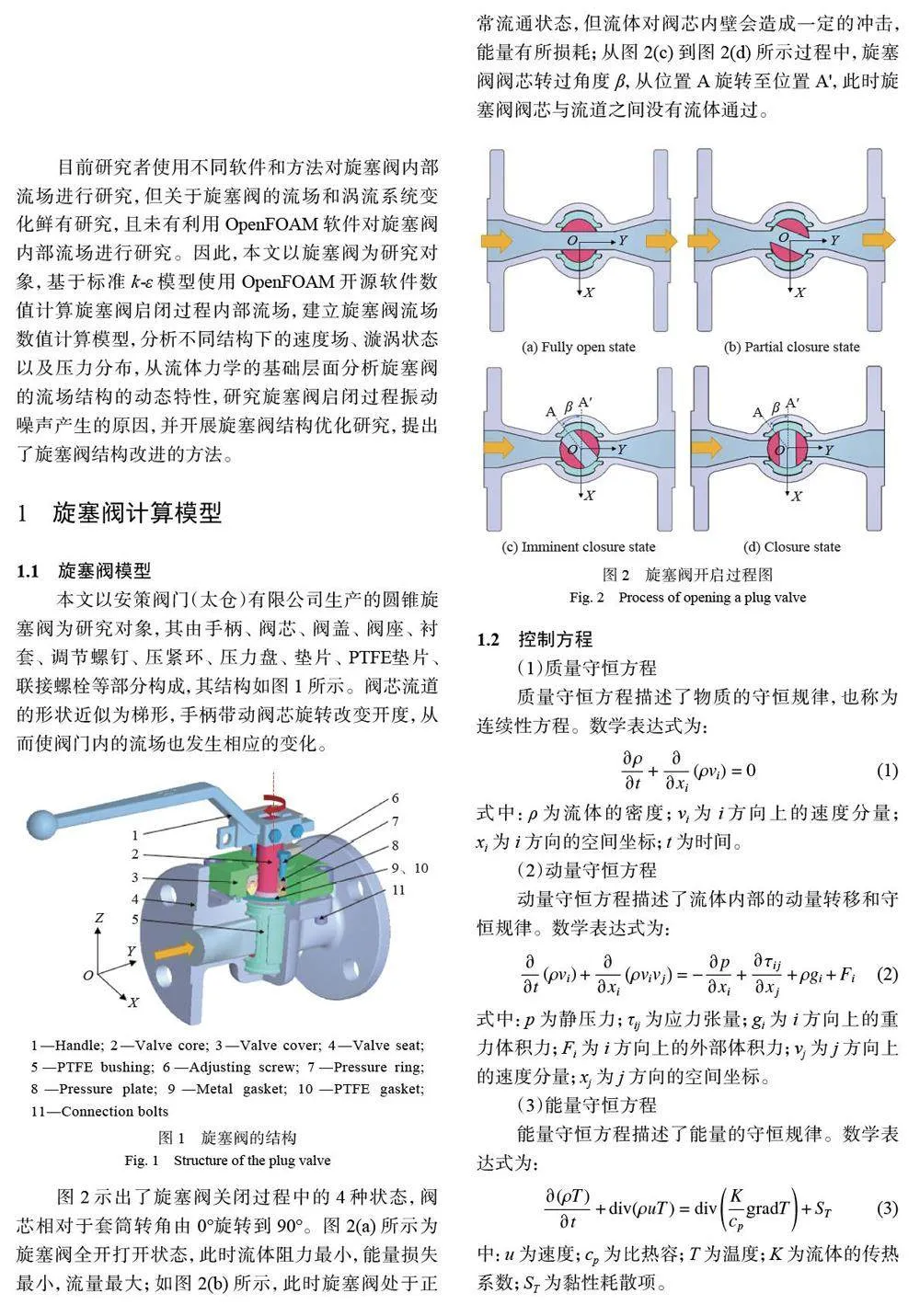

旋塞閥具有安全性高、密封性可靠、啟閉迅速等特點,廣泛應用于石油天然氣輸運、廢水處理、海水淡化等場合。在旋塞閥啟閉過程中,會產生漩渦、空化等現象,導致能量損失,甚至產生振動與噪聲。對旋塞閥進行流場分析,研究旋塞閥工作過程的流場分布規律,對其進行結構優化十分必要。

練章華等[1] 推導了旋塞閥開度與轉角之間的關系并建立旋塞閥流體通道的CFD 模型,得到了旋塞閥開度與閥芯內壁流體最大沖蝕速度之間的復雜關系曲線及擬合公式。陳宗帥[2] 使用FLUENT 軟件對旋塞閥內部流場進行分析,得到了不同開度和不同進口速度對旋塞閥性能的影響。朱錦霞[3] 使用ANSYS 軟件研究了流體壓力和彈簧力對球閥密封面接觸應力的影響和分布規律,并與實驗數據進行對比。佘瑤等[4] 使用CFD 軟件對不同開度下旋塞閥的流動性能進行了研究,得到了不同開度下的壓力分布圖、密度分布圖等,并探討了開度大小對閥芯振動與空蝕造成的影響。薛志成等[5] 使用ANSYSFLUENT軟件研究了旋塞閥內部的流動規律,對比分析不同位置的流體在旋塞閥中的速度、壓力變化,并對易產生空化現象區域進行定位分析。劉長譽等[6] 使用FLUENT 軟件對液壓閥不同閥口開度下壓力、流速分布進行對比分析。李景翠等[7] 使用有限元CFD 軟件對旋塞閥的結構強度與啟閉特性進行了系統分析,得到了相同入口速度下不同開度的速度云圖和最大速度曲線圖。張志鵬等[8] 使用OpenFOAM軟件對液壓閥開度變化引起的流動不穩定性和渦流現象進行了研究。陸俊杰等[9-10] 使用微凸體接觸理論,對旋塞閥微觀粗糙密封面接觸進行受力分析并對其疲勞壽命進行計算。

Outa 等[11] 運用渦流模型和N-S 模擬方法研究了工業旋塞閥空化現象下氣泡的流動狀態和渦流分布。Kim 等[12] 對不同開度下的旋塞閥進行了流場性能分析,計算了不同開度和閥芯過流口形狀下的流量系數和阻力系數,并對過流口形狀進行結構優化。Sonawane 等[13] 對不同流量和壓降的截止閥進行了CFD 模擬,觀察流動模式并測量閥門的出口速度以及流量系數。Dumitrache 等[14-15] 使用有限元CFD軟件對錐形旋塞閥開始關閉時的流場進行分析,并對圓孔形和多圓孔形閥芯流道進行了CFD 和流固耦合(FSI)對比分析。Melnikova 等[16] 使用OpenFOAM軟件對調節閥進行了不可壓縮流體動力學模擬,得到了速度、壓力場、作用在閥芯上的應力場等。Chandar等[17] 使用MATLAB 軟件研究了閥門的流動情況,模擬了進出口壓力差和流量的特征曲線。