面向數控加工的酥油燈智能產線設計

周遠揚,趙 兵,2,代 文

(1.青海大學 機械工程學院,青海 西寧 810016;2.青海大學智能制造車間,青海 西寧 810016)

0 引言

目前青海省藏族人口大約137.50 萬人,約占青海省總人口的24.44%,青海省寺廟數量多,其中藏傳佛教寺廟有十幾座,并且大多數藏民基本都信奉佛教,酥油燈的產值約1.8 億,其利潤也接近7000 萬元。除此之外,每年來青海的旅游人口也將近122 萬人次,其中塔爾寺一天的游客接待量近6 萬人,經調查,初步估計游客購買酥油燈工藝品每年能達到2 萬盞,產值約1200 萬元。傳統的酥油燈,基本靠翻砂鑄造生產,導致其外表粗糙,成品率低,還造成環境污染,操作工人長期吸入過多的粉塵以及有害氣體對身體健康產生不好的影響,傳統的生產模式不滿足節能環保的發展要求以及《中國制造2025》的發展規劃,亟需升級轉型。

針對傳統酥油燈翻砂鑄造工藝導致的外表粗糙、成品率低、污染環境等一系列問題,如果采用傳統的機械加工,難以解決其復雜造型以及圖案雕刻等問題。而數控加工可以解決上述問題,故采用數控加工實現酥油燈生產加工,根據酥油燈的數控加工技術要求設計一條智能產線,實現浮雕、圓雕、激光雕刻等加工工藝,解決傳統酥油燈加工工藝的耗能污染以及危害工人身體健康等問題[1]。本研究提出酥油燈智能產線工藝設計思路,通過分析酥油燈加工工藝,從而進行產線布局設計以及設備選型,重點對產線工藝流程、產線控制系統進行分析和設計,為后續酥油燈面向智能制造的升級轉型積累經驗并提供理論依據。

1 酥油燈智能產線的設計

1.1 酥油燈加工工藝分析

酥油燈加工的材料為銅,將圓柱體毛坯工件按照如圖1 所示設計圖紙要求進行加工,加工完成如圖2所示。根據其材質的特點,對工件加工精度的要求,燈碗內部的車削加工、燈體形狀的粗加工等工序需在數控車床進行,燈體表面浮雕的粗加工、半精加工、精加工等不同工序需在五軸機床上進行,因此,本產線的設計方案中主要工作單元為1 臺數控車床、1 臺五軸機床及一臺工業機器人。由于酥油燈制造材料為銅,材料粘度大,對切削速度和刀具要求較高,且造型奇特,難于裝夾,需專門設計工裝夾具。為了方便酥油燈的毛胚加工,需通過螺紋鏈接方式在酥油燈底部增加連接件,專用夾具通過裝夾增加的連接件實現固定,目的是使車床和五軸機床方便夾取酥油燈毛胚,也避免毛胚被夾具直接夾取造成的損害。

圖2 酥油燈實際產品圖

1.2 酥油燈智能產線布局設計

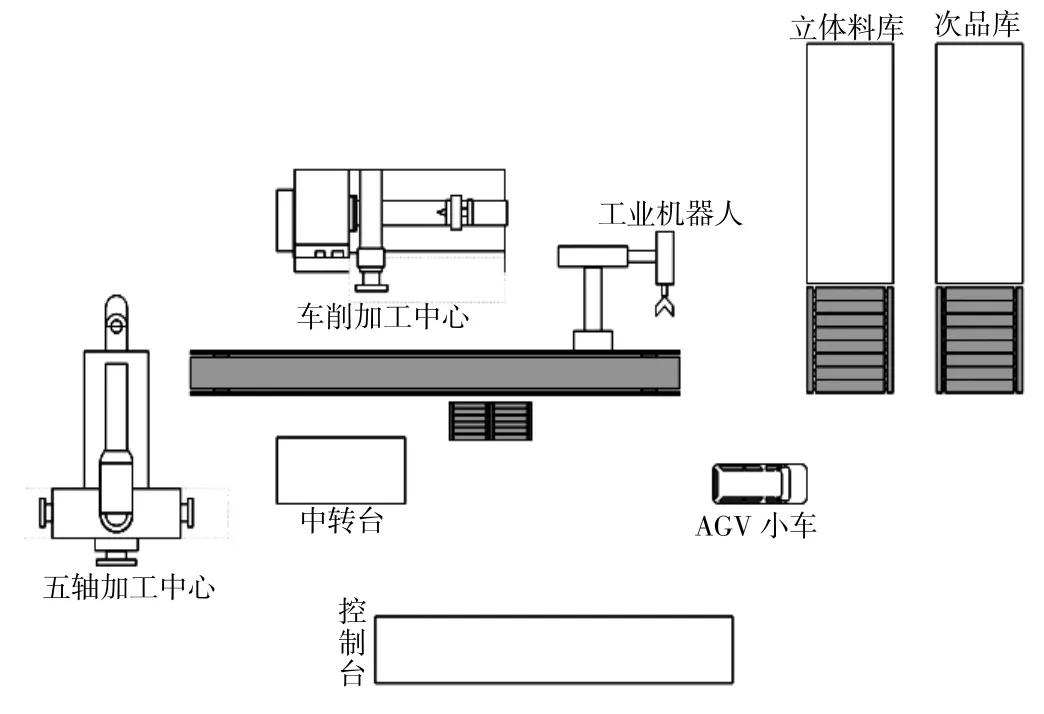

酥油燈智能產線布局設計方案如圖3 所示:

圖3 產線布局圖

產線主要包括1 臺工業機器人及機械手夾具、1臺數控車床及工裝夾具、1 臺五軸機床及工裝夾具、RFID 無線射頻識別系統、1 輛AGV 智能小車、4 套滾筒線、檢測設備、1 臺工件中轉臺、MES 系統控制臺以及相應的安全防護裝置。

目前,數控加工技術與智能制造技術的聯合應用越發廣泛,一些面向數控加工的智能制造產線主要根據不同工件的工藝特點、工藝流程,進行一些硬件設施的配置;主要由數控車床及工裝夾具、數控機床及工裝夾具和若干臺工業機器人等設備組成,然后將這些設備進行聯網組線并運行;由PLC 的模塊化、結構化編程來實現調試、監視、診斷等功能,由MES 制造執行系統對實時數據和信息進行分析處理,同時滿足信息的可視化,來實現智能產線加工過程的自動化,對產線的設備異常狀態做出快速反應以及分析判斷,可使產線長時間安全可靠地工作,從而解決傳統生產方式造成的酥油燈成品表面粗糙、污染環境、危害工人身體健康等問題,改變傳統生產模式。

該酥油燈智能加工產線是模擬實際生產全過程,實現酥油燈坯料從智能料庫出庫上線AGV 智能小車、工業機器人上料輸送、數控機床加工、檢測、五軸機床加工、檢測、工業機器人下料輸送、AGV 小車運輸下線入庫智能料庫等生產工序[2]。按照“自動化+精益化+集成化”的構建思路,將數控車床、五軸機床、工業機器人、AGV 小車等硬件設備集成到智能生產線的“硬件”系統中,再將集成的“軟件”技術平臺與RFID 視覺射頻技術、物聯網技結合到一起。酥油燈智能生產線展現出數控加工設備互聯、柔性化加工、生產過程可追溯、MES 系統等智能管理系統的應用方案[3]。

2 酥油燈工藝流程的制定

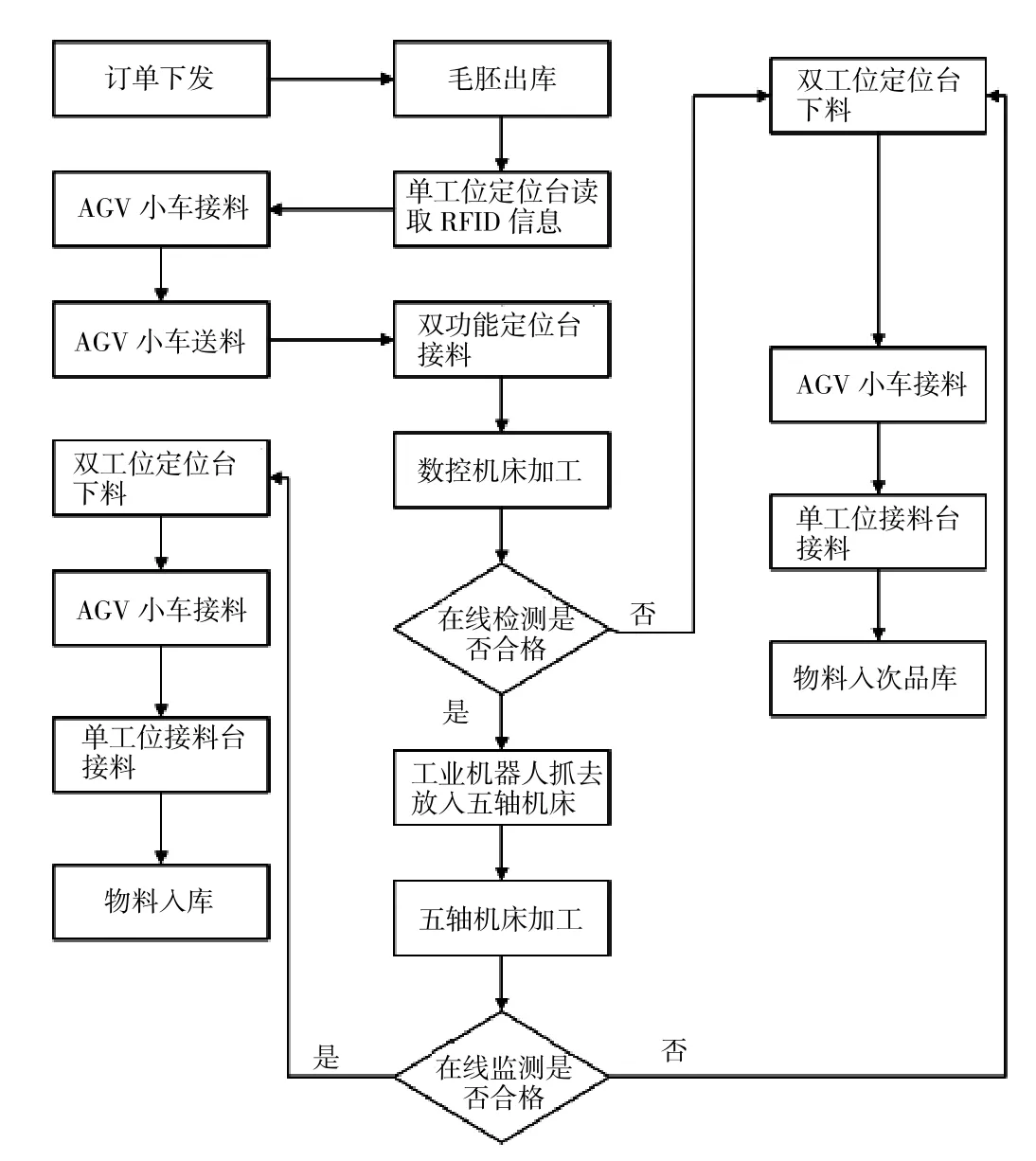

分析酥油燈的工藝流程是智能產線的設計基礎。首先通過與專業技術人員進行溝通,確定酥油燈產品的加工精度以及其他的加工特點,再進行整套工藝流程的制定。然后,根據酥油燈加工工藝流程的特點,全面考慮酥油燈在其各個工序之間所進行的物料轉移時的信息讀取、物料定位、在數控車床以及五軸機床中的加工翻轉、工件參數的檢測等要求,并統計AGV小車接料所進行的定位、運輸等動作所需時間,工業機器人抓取工件時的定位、夾取、放下等動作所需時間,以及數控車床和五軸機床里的工件定位、裝卡等所需時間。最后,對以上所述的工藝節拍進行綜合分析,最終對酥油燈智能產線進行設計。經過多次研究論證,最終確定酥油燈加工的工藝流程如圖4 所示。

圖4 加工流程框架圖

毛坯件→人工入庫→立體倉→訂單下發→毛坯出庫→單工位定位臺定位讀取RFID 信息→AGV 小車接料→AGV 小車送料→雙工位定位臺接料→加工單元(機器人→車削中心→五軸加工中心→在線檢測→車削中心)→下料至雙工位定位臺→AGV 小車接料→單工位接料臺接料→入立體倉。

確定酥油燈的加工工序:

1)數控車床加工:主要進行進行酥油燈燈碗的精加工與燈體形狀的粗加工。

Step1:進行準備工作,調取刀具輪盤上的推料裝置將連接件底部與夾具貼合,使夾具夾緊,毛胚完全固定。然后調取U 鉆(直徑20 mm),鉆至燈碗底部,方便燈碗的加工。

Step2:調取鏜刀(刀桿直徑10 mm,刀片角度65°,有色金屬加工專用刀片),進行酥油燈燈碗內部的車削加工。

Step3:調取刀具輪盤上的左偏刀(20 mm × 20 mm 刀桿,刀片35°,有色金屬加工專用刀片),進行外輪廓的車削(進行燈杯外輪廓的正向車削加工)。

Step4:調取右偏刀具(20 mm × 20 mm 刀桿,刀片35°,有色金屬加工專用刀片),進行燈杯輪廓的反向加工,進行燈體毛胚整體的完善;

2)五軸機床加工:進行酥油燈表面浮雕精加工;

Step1:首先要完成的是酥油燈的夾緊,選擇通過氣動膨脹心軸脹緊(便于零件加工的裝卡方式);

Step2:機床調取D6R3 球頭刀,進行酥油燈表面浮雕粗加工,單邊余量應控制在0.3 mm;

Step3:機床調取D4R2 球頭刀,進行酥油燈表面浮雕半精加工,單邊余量應控制在0.1 mm;

Step4:機床調取D4R0.5 球頭刀,進行酥油燈表面浮雕半精加工,單邊余量應控制在0.03 mm;

Step5:機床調取D4R0.2 球頭刀,進行酥油燈表面浮雕精加工,最終完成酥油燈表面浮雕加工。

生產流程:首先,利用RFID 無線射頻讀取上料托盤物料數據,然后與系統交互確認;其次,運用傳送帶將酥油燈毛胚運送到AGV 小車上并由AGV 小車運送到入料口;再次,機器人與輸送裝置、產線控制系統相結合,將各工序與數控車床加工交互上料,待對酥油燈燈碗的精加工與燈體形狀的粗加工加工完成后,在線檢測酥油燈關鍵尺寸,并反饋給總控系統;再由機器人將酥油燈放入五軸機床,而后進行酥油燈表面浮雕精雕加工;最后,機器人將成品酥油燈放置到托盤,將整個加工過程中采集的數據信息反饋到MES 制造執行系統,成品酥油燈由AGV 小車運輸入庫智能料庫;整個生產過程的數據由主控系統直觀顯示,對整個生產進行智能控制。

3 智能產線控制系統設計方案

由于目前大多數企業采用的是處于單機工作模式的自動化加工設備,難以解決相應的信息采集問題,其生產制造就會形成所謂的“數據孤島”。實現智能制造不能只滿足生產設備的自動化,更重要的是信息采集、信息管理效率的提高。據統計,目前我國的MRPII、MIS 已經逐漸趨于成熟與普及,然而處于執行層的MES 制造執行系在相應軟件的研發以及應用還未得到完善。企業應通過MES 系統來實現對信息和數據的分析處理、集成,來提高生產制造的水平,對整個制造業的水平提高也具有重要意義[4]。

該智能產線控制系統的核心是MES 系統,通過MES 系統強大數據采集的功能,來對產線上各個制造環節中RFID、CNC、PLC、PC 等一些數據采集渠道進行數據整合,來實現現場數據的全面采集的功能,同時可以保證數據的實時性和準確性。工業機器人裝配以太網接口,Modbus 通信協議,能實現工業機器人與MES 制造系統的實時數據交互通信的功能。數控車床和五軸機床的控制和反饋信號可以直接連接到機床本身的I/O 模塊,其狀態可以通過網絡反饋到智能生產線主控系統。AGV 智能小車與料倉、加工單位定位臺、料盤等實現信號自動傳輸,依據信號指令正轉接料,反轉送料,實現自動精確定位接料;采用一種測頭對機床內產品在裝夾狀態下進行測量以判斷合格與否的裝置;與數控系統進行通訊,實現自動測量;同時應帶有主軸保護功能。測量所得到的數據可以發送到控制系統,然后數據分析,給機床刀具半徑以及長度自動補償等提供依據。工業互聯網的搭建和網絡檢測通信狀態的連接需要根據網絡拓撲圖對產線上數控車床、五軸機床、工業機器人等設備和PLC、MES系統等進行端口和IP 的分配及設置。

根據產品的工藝流程應對PLC 進行調試并擴展相應模塊,對I/O 接口進行配置,實現邏輯控制、數據采集、人機交互、網絡通訊、故障診斷及處理、安全保護等功能;進行人機界面的設計和正確分配HMI 的寄存器、變量等數據,然后通過HMI 工控組態和相應的PLC 梯形圖的編程,實現與工業機器人、數控車床、五軸機床、智能料庫等各個設備之間的通信調試以及信號交互。最后完成各個設備與MES 系統的參數配置,實現信號交互、數據采集以及可視化管理[5]。最后通過數控云管家大數據平臺可在終端遠程實時查看設備運行狀態,實現對設備的網絡化、遠程化監控和管理等功能。

4 結語

為實現酥油燈傳統生產模式的升級轉型,設計了集1 臺工業機器人及夾具、1 臺車床及工裝夾具、1 臺五軸機床及工裝夾具、RFID 射頻識別系統、滾筒輸送線、AGV 智能小車、檢測裝置、清洗機構、安全圍欄組、PLC 控制器及MES 制造智執行系統于一體的多功能、可個性化定制的酥油燈加工智能產線,分析并制定酥油燈的加工流程和加工工藝。旨在解決酥油燈傳統翻砂鑄造生產方式所導致的耗能污染、過量的粉塵以及有害氣體對人體造成的危害、加工出來的產品表面粗糙等問題,同時實現產品加工的多樣性,工業機器人替代人工生產也能保證產品加工的穩定性問題。這條產線的設計思路是對酥油燈加工模式升級轉型的初步探索,為實現酥油燈加工的工藝路線,浮雕、圓雕、激光雕刻等加工工藝,同時為解決酥油燈數字化設計和制造等問題提供有效的思路方法,并通過合理的酥油燈智能產線設計,為未來智能制造提供技術儲備。