基于數據挖掘的含鈮X80 管線鋼探傷不合格原因分析與改進

王復越,任毅,田永久,張哲睿,李新玲

(1. 海洋裝備用金屬材料及其應用國家重點實驗室,遼寧 鞍山 114009;2. 鞍鋼集團鋼鐵研究院,遼寧 鞍山 114009;3. 鞍鋼股份有限公司鲅魚圈分公司,遼寧 營口 115007)

隨著我國經濟的持續發展和能源結構的調整,對石油、天然氣等能源的需求將大幅增加。 目前,普遍認為管道運輸是最經濟、最方便、最主要的陸地與海洋石油、天然氣資源的輸運方式[1]。 在這樣的背景下, 研究制備滿足大輸量需求的高強度X80 級別管線鋼變得至關重要。 而微合金化處理結合控軋控冷技術是鋼鐵制造行業保證厚規格X80 級別管線鋼強韌性的重要手段。 微合金化處理是通過添加微量的Nb、V、Ti 等元素到鋼中,在熱加工過程中抑制奧氏體的形變再結晶和晶粒的長大, 并通過應變誘導析出的碳氮化合物來強化鋼材[2]。 其中,Nb 細化晶粒的效果最強,Nb 以固溶態或Nb(C,N)析出相的形式存在于鋼中,不同的存在方式會對微合金鋼的組織和力學性能產生不同的影響[3]。 在高溫均熱時,Nb(C,N)析出相能夠阻止奧氏體晶粒的長大, 細化軋制后的奧氏體和鐵素體晶粒。通過試驗研究可以發現,在奧氏體溫度區間出現Nb(C,N)的析出有利于針狀鐵素體的形核析出,從而改善管線鋼的力學性能。一般X80 管線鋼中Nb 含量較高, 以中俄東線應用的X80 管線鋼為例,Nb 含量平均可達0.05%以上[4]。Nb 屬于難熔金屬,其熔點為2 468 ℃,通常情況下Nb 元素的添加不會對鋼造成不良影響, 但若在煉鋼過程中控制不當, 可能會出現大尺寸的未溶鈮鐵粒子[5]。

為了解決鞍鋼股份有限公司鲅魚圈鋼鐵分公司5500 產線集中出現的含鈮X80 管線鋼探傷不合格問題, 分析了該批次管線鋼鑄坯在煉鋼工序的各項工藝參數數據, 采用隨機森林算法建立關鍵工藝診斷模型,并對探傷不合格板坯取樣表征。深入分析含鈮X80 管線鋼探傷不合原因, 并提出改進措施。

1 檢測與成分分析

X80 管線鋼厚度規格為22 mm, 鑄坯冶煉工藝流程為: 鐵水→頂底復吹轉爐→爐外精煉→連鑄。 鋼板化學成分設計如表1 所示。

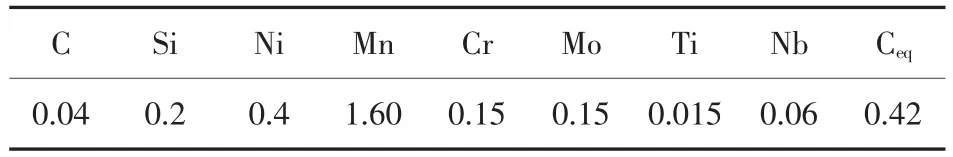

表1 鋼板化學成分設計(質量分數)Table 1 Design of Chemical Compositions for Steel Plates(Mass Fraction) %

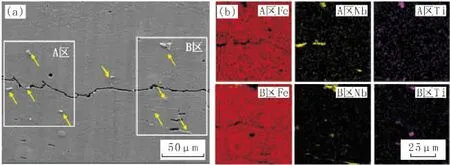

在鋼板探傷不合格位置取樣, 制備金相試樣后置于COXEM 30AX 掃描電鏡下觀察, 再經OXFORD Xplore Compact 30 能譜儀進行微區成分分析。 探傷不合格位置處裂紋及元素分布如圖1所示。

圖1 探傷不合格位置處裂紋及元素分布Fig. 1 Cracks and Elemental Map at Positions of Disqualification by Flaw Detecting

在該金相試樣的厚度1/2 位置,存在多條長度大于1.0 mm 的裂紋, 這些裂紋是引起探傷不合格的直接原因。在裂紋擴展方向和主裂紋周圍檢測到了塊狀和長條狀的異相粒子,最長可達10 μm。 通過觀察金相組織和分析能譜結果發現, 裂紋周圍的塊狀異相粒子主要由Nb 組成并含有少量Ti,而裂紋處的長條狀夾雜物則是含有Nb 的異相粒子。此外, 在這些異相粒子中沒有發現常見的C 元素偏聚。 觀察未形成裂紋擴展的長條狀或塊狀異相粒子時,發現長條狀異相粒子與孔洞同時出現,異相粒子端部與基體分離。 這些形狀不規則的異相粒子本身的延展性差, 在鋼板軋制過程中不會隨著基體完全變形[6]。 根據檢驗結果可以判斷,裂紋內的異相粒子是未完全溶解的鈮鐵。 這些粒子聚集在鋼板厚度中心位置, 在軋制或冷卻過程中與基體金屬發生分離, 使心部組織形成微裂紋并擴展,從而導致探傷不合格。

2 建模與數據分析

2.1 特征屬性選取

選取11 個生產工藝參數,即特征屬性,包括喂鈣線量、RH 凈循環時間、鑄造速度、加鈮鐵時溫度、加鈮鐵后處理時間、氧含量、氬氣攪拌流量等。 采集285 組管線鋼鑄坯的工業生產參數數據, 每組數據代表一個澆次。在進行特征屬性篩選之前,先將每個特征屬性的范圍映射為[0,1],以減少不同特征屬性之間的量級差異。 表2 給出了各備選特征屬性的最小值、最大值、平均值和歸一化方差。

表2 特征屬性數據集信息Table 2 Datasets Information of Characteristic Attributes

采用數據驅動的思想進行降維。 從表2 中可以看出, 喂鈣線量、RH 處理周期以及鑄造過熱度參數的歸一化方差均小于0.05, 表明這些特征參數的數據分布相對集中, 對鑄坯冶金質量的影響相對較小。 因此,可以刪減這些特征。

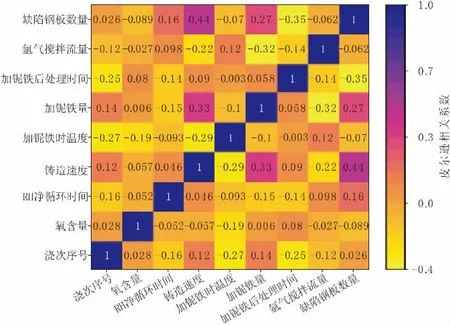

進一步, 使用皮爾遜相關性描述特征之間及特征與缺陷鋼板數量之間的相關性。 特征屬性與缺陷鋼板數量間皮爾遜相關性熱力矩陣圖如圖2 所示。

圖2 特征屬性與缺陷鋼板數量間皮爾遜相關性熱力矩陣圖Fig. 2 Thermodynamic Matrix Diagram for Pearson Correlation between Characteristic Attributes and Number of Defective Steel Plates

在特征屬性之間的相關性方面,鑄造速度與氬氣攪拌流量、加鈮鐵量和加鈮鐵時溫度的皮爾遜相關系數分別為-0.22、0.33、-0.29; 氬氣攪拌量與加鈮量之間的皮爾遜相關系數為-0.32。 其絕對值均大于0.2,屬于中等強度相關,表明高鑄造速度下伴隨著相對較低氬氣攪拌量、相對較高的加鈮鐵量以及相對較低的加鈮鐵時溫度。 加鈮鐵量較高時,氬氣攪拌流量較低,對鈮的溶解和擴散不利。

在特征屬性與目標標簽之間的相關性方面,單一澆次內缺陷鋼板數量與加鈮鐵后處理時間、加鈮鐵量以及鑄造速度的皮爾遜相關系數分別為-0.35、0.27、0.44。 其中,單一澆次內缺陷鋼板數量與鑄造速度的皮爾遜相關系數較大, 超過了0.4,屬于強相關。

自2010年國家啟動山洪災害防治縣級非工程措施項目建設以來,陜西省高度重視,加強組織領導,加快建設進度,嚴把建設質量,提早培訓人員,并通過嚴格的項目管理辦法和制度,確保了項目建成一處、驗收一處、發揮效益一處。在今年汛期,全省已建成的34個縣區非工程措施項目發揮了顯著的減災效益。

以皮爾遜相關系數0.2(弱相關)為標準,去掉弱相關特征屬性。由此,確定六項管線鋼連鑄坯探傷模型的特征屬性,分別為澆次序號、鑄造速度、加鈮鐵時溫度、加鈮鐵量、加鈮鐵后處理時間和氬氣攪拌流量。

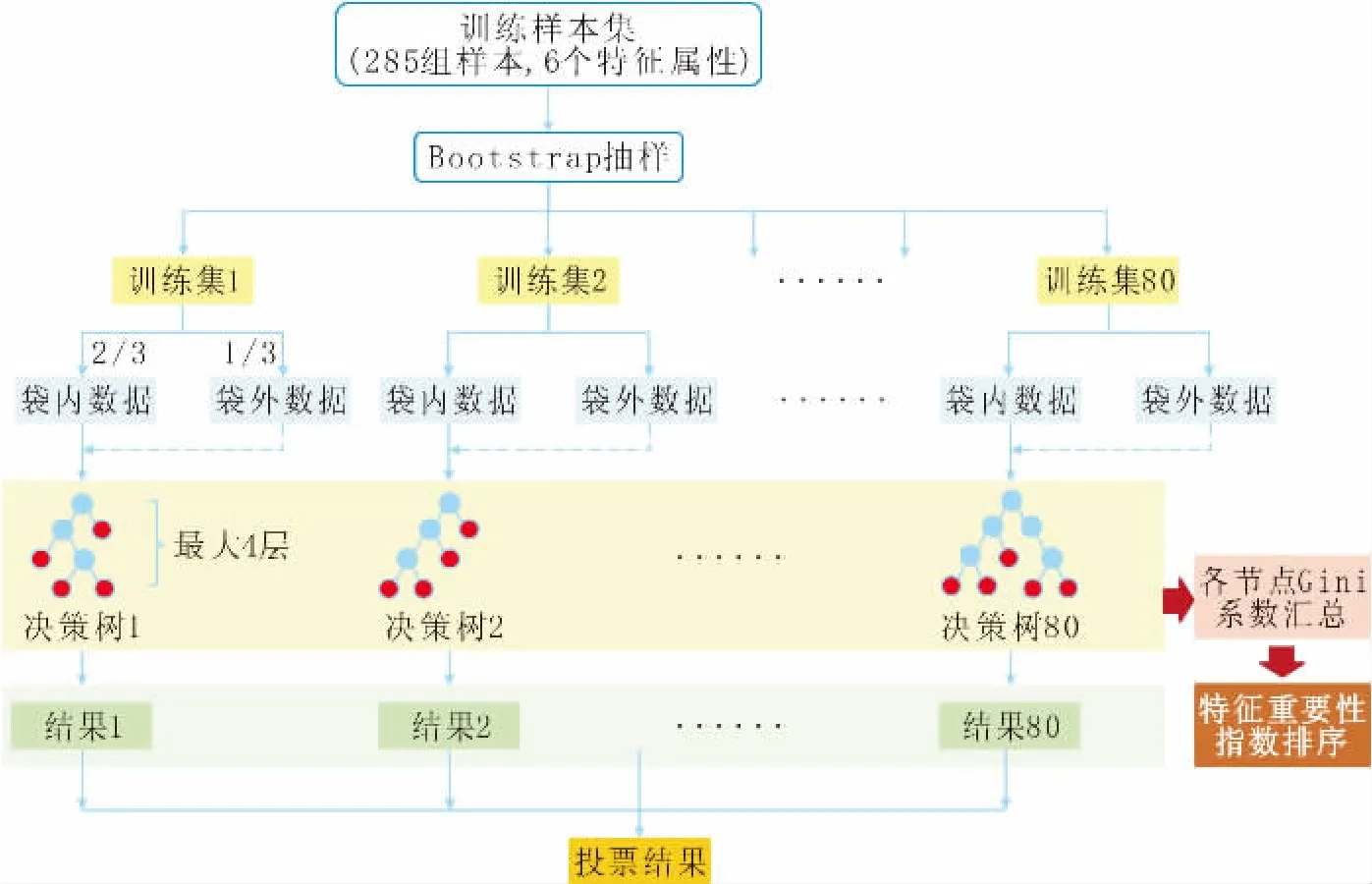

2.2 隨機森林算法建模

使用Python 編程語言, 在Pycharm 集成開發環境下,通過Sklearn 庫的Random Forest Regressor實現隨機森林算法模型的建模。隨機森林算法的建模思想是從原始數據集中使用Bootstrap 方法有放回地抽取N 個訓練集, 每個訓練集的大小約為數據集的2/3[7]。 然后,利用這些抽取的數據為每個訓練集建立決策樹,生成一片由n 棵決策樹組成的森林。 在決策樹的生長過程中,從全部M 個特征中隨機選擇m 個特征(其中m≤M),并根據Gini 系數最小原則選出最優屬性進行節點分支。 最后,利用全部n 棵決策樹的預測結果采用投票的方式來決定模型的最終預測結果[8-9]。 評估特征屬性的重要性,需要看每個特征在隨機森林中每棵樹上的貢獻度。 貢獻度大小的計算則基于Gini 系數。

本研究所使用的隨機森林算法模型具體的設置如下:決策樹劃分標準采用Gini 系數,隨機森林中決策樹的數量為80,樹的最大深度為4,分割所需的最小樣本數為2,樹中終點節點所需的最少樣本數為2,每棵樹用到的最大特征數為0.7。隨機森林算法構建示意圖如圖3 所示。

圖3 隨機森林算法構建示意圖Fig. 3 Schematic Diagram for Construction of Random Forest Algorithm

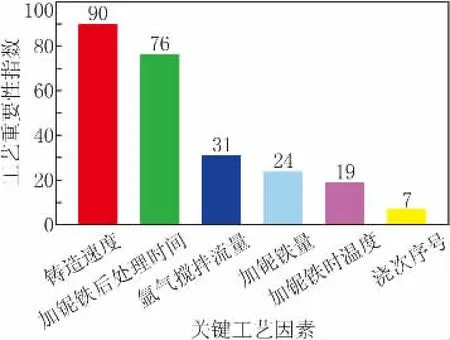

為了定量描述在給定樣本數據范圍內各項特征工藝點對管線鋼連鑄板坯探傷預測結果的影響,引入了基于隨機森林算法建立的關鍵工藝診斷模型,并計算特征屬性重要性指數。 各關鍵工藝因素對探傷預測結果影響的重要性指數對比如圖4 所示。

圖4 各關鍵工藝因素對探傷預測結果影響的重要性指數對比Fig.4 Comparison of Importance Indexes for Effect of Key Process Factors on Prediction Results by Flaw Detecting

由圖4 可以看出, 鑄造速度的重要性指數為90,位居第一;加鈮鐵后處理時間的重要性指數為76,位居第二;氬氣攪拌流量、加鈮鐵量、加鈮鐵時溫度、 澆次序號的重要性指數依次為31、24、19、7。根據重要性指數對比結果結合皮爾遜相關性表明,鑄造速度、加鈮鐵后處理時間、氬氣攪拌流量、加鈮鐵量、 加鈮鐵時溫度五項工藝的變化與波動會對最終X80 管線鋼板探傷預測結果產生明顯影響,其中鑄造速度、加鈮鐵后處理時間影響效果最為顯著。

2.3 生產數據分析和改進措施

2.3.1 生產數據分析

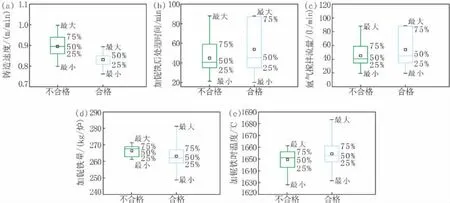

圖5 關鍵工藝數據分布情況Fig. 5 Distribution of Key Process Data

由圖5 可以看出, 探傷不合格鋼板的鑄造速度最大值、最小值、平均數、中位數、上下25%分布數據均高于合格鋼板; 在加鈮鐵后處理時間和氬氣攪拌流量方面, 不合格鋼板的分布整體低于合格鋼板;在加鈮鐵量和加鈮鐵時溫度方面,不合格鋼板與合格鋼板差異不大。

根據上述生產數據的統計與分析得出X80 管線鋼板探傷不合格的原因: ①氬氣攪拌流量較低、 加鈮鐵后處理時間較短和加鈮鐵時溫度較低等因素疊加造成了鈮鐵未能充分溶解的現象。 上述原因是造成鑄坯內出現未溶鈮鐵顆粒的根本原因。 ②較高的鑄造速度使得連鑄時熔體形成的液穴較深且凝固前沿流動性差。 高密度的鈮鐵顆粒隨著鋼液流經液穴最深處時,上浮機會小,溶解動力不足。 這些未溶解的鈮鐵顆粒在隨后的冷卻過程中被凝固前沿捕獲,進而在鑄坯(鋼板)的心部出現鈮鐵顆粒的聚集導致裂紋產生。 故連鑄鑄造速度高是引起探傷不合格的直接原因[10-11]。

2.3.2 改進措施

基于數據統計與分析結果, 提出對生產工藝關鍵點進行調整與監控。生產過程中,提高氬氣攪拌流量,使其不小于40 L/min,以保證攪拌效果。特別關注含鈮X80 管線鋼鑄坯在連鑄過程中的鑄造速度, 并控制最大鑄造速度不超過0.9 m/min。另外,通過提高加鈮鐵后處理時間,確保加鈮鐵后處理時間不少于40 min。同時,進行鋼包精煉的各個關鍵環節的調整與監控, 以確保鋼液得到良好的精煉效果。上述措施實施后,沒有再出現未溶鈮鐵顆粒的問題,裂紋缺陷得到改善。

3 結論

針對鞍鋼股份有限公司鲅魚圈鋼鐵分公司5500 產線出現批量含鈮X80 管線鋼心部裂紋問題,通過對探傷不合格位置進行取樣觀測,對實際生產數據進行處理與分析, 并運用隨機森林模型對鑄坯(鋼板)心部出現的未溶鈮鐵顆粒的產生因素進行重要性分析,得出如下結論:

(1) 在鑄坯(鋼板)心部附近存在較大尺寸的未溶鈮鐵顆粒, 這些顆粒沿鋼板寬度方向的中心線分布, 很容易與基體金屬在軋制和冷卻過程中發生剝離,導致裂紋的形成和擴展,從而導致探傷不合格。

(2) 造成此次鋼板心部存在未溶鈮鐵顆粒的因素眾多。 其中,精煉過程中氬氣攪拌流量低、加鈮鐵后處理時間短和加鈮鐵時溫度低是導致加入的鈮鐵未完全溶解的最根本原因。 而鑄造速度高是造成未溶的鈮鐵顆粒聚集在鑄坯(鋼板)心部的直接原因。

(3) 采用數據挖掘的方式建立了基于隨機森林算法的關鍵工藝診斷模型,用以鎖定工藝不良點。 通過提高氬氣攪拌流量不小于40 L/min、控制最大鑄造速度不超過0.9 m/min、 加鈮鐵后處理不少于40 min以及著重監控各工藝關鍵點以確保精煉環節效果,解決了連鑄坯心部集中出現夾雜物和裂紋的問題,對提高管線鋼產品質量與控制水平起到積極作用。