高能氣體預裂增透抽采瓦斯技術及實踐

楊思凡,郝 凱

(晉能控股集團 沁秀煤業有限公司坪上煤業, 山西 晉城 048200)

瓦斯一直是困擾煤礦安全高效開采的首要難題,瓦斯抽采手段已經成為防治煤與瓦斯突出和煤系能源開發最重要的技術之一。隨著煤礦技術的發展,國內外學者和工程技術人員提出了多種礦井瓦斯抽采方法[1-2],主要包括開采層抽采、鄰近層抽采和采空區抽采3類。

我國煤礦地質條件復雜,煤層瓦斯含量高、煤質松軟、煤層透氣性系數低、地應力大,該類特征的煤層瓦斯抽采往往較為困難。目前我國煤礦瓦斯高效抽采的主要技術手段是采用一定力學效應的技術對煤層結構進行擾動,使其產生裂隙,從而增加瓦斯逸散通道、提升煤層透氣性。如大孔徑鉆孔及交叉布孔卸壓、高壓注水、水力壓裂、水力割縫、水力增透、CO2預裂增透、高能氣體增透、深孔爆破增透等技術方法[3-5].

高能氣體壓裂技術可以形成不受原始地應力控制的多條徑向主裂縫體系[6-7],具有工藝簡單、安全可靠、費用低、對地層污染小、無需水源要求等優勢。山西省長治市沁水煤田某煤礦3號煤層裂隙不發育,瓦斯抽采具有透氣性差、衰減快、流量小等特征。因此,擬實施高能氣體增透技術以提高瓦斯抽采率和抽采速度。

1 高能氣體預裂增透機理

高能氣體預裂增透集射孔和壓裂作用于一體[7]. 在高能氣體預裂增透過程中,高壓氣體從高壓管中瞬時噴出作用于鉆孔孔壁,氣體射流軸心方向的動能最大,在孔壁滯點優先破壞煤層,主要是開啟原始裂隙并向遠端延伸,當動能小于煤體強度時,裂隙擴展終止;同時,后續氣體靜壓力迅速跟進,對射孔孔道進行沖刷、壓裂,產生徑向和軸向的裂縫,直至其靜壓力小于煤體強度,最終在煤層孔道中形成多向網狀裂縫,可大幅提高煤層透氣性[8].

根據鉆孔周圍煤巖不同狀態,從鉆孔由近及遠劃分為4個區:破碎區、塑性區、彈性區和原巖應力區[9]. 通常,高能氣體壓裂都采用柱狀裝藥,爆炸后產生的應力波多為柱面波。爆炸時在煤巖鉆孔中形成沖擊波,沖擊波快速衰減,演變為應力波,繼續往煤巖深部傳播,變為彈性地震波[10]. 由于煤層結構的裂隙-孔隙二重性,鉆孔在成孔過程中對圍巖的破壞,使鉆孔與圍巖之間生成了溝通鉆孔和煤巖內部孔隙裂隙的縫隙。當封閉的鉆孔內給予不斷升高的空氣壓力時,鉆孔內壓力將隨連通裂隙滲流入煤巖內部,驅動部分裂隙擴展[11].

2 礦井瓦斯抽采狀況

實驗地點位于山西省長治市,為沁水煤田。預裂煤層為二疊系下統山西組3號煤,煤層厚度4.30~5.80 m,平均厚4.76 m. 煤層結構簡單,全區可采,緩傾斜煤層。煤層頂板為深灰巖泥巖、砂質泥巖、粉砂巖,局部為砂巖。底板為黑色泥巖、砂質泥巖,深灰色粉砂巖。3號煤為貧煤,煤質堅硬,煤層瓦斯含量4.87~20.08 m3/t,平均為14.52 m3/t,瓦斯含量大。鉆孔瓦斯流量衰減系數0.097 8~0.148 d-1,煤層透氣性系數0.005 54~0.007 3 m2/MPa2·d,煤層裂隙不發育,內生裂隙普遍處于壓實閉合狀態,具有透氣性差、衰減快、流量小等難抽煤層的綜合特征。

目前礦井回采工作面采用密集鉆孔抽采,鉆孔直徑115 mm,鉆孔間距1 m,鉆孔長度120~150 m,交叉鉆孔,聚氨酯封孔和水泥封孔;掘進工作面采用邊掘邊抽、預抽瓦斯的方法。

對1137個鉆孔、長107 605 m鉆孔瓦斯抽采數據統計,見表1. 5條巷道的管路最高瓦斯濃度為9.34%,最低為1.95%,平均為5.006%. 巷道萬米鉆孔瓦斯抽采量最大為1.97 m3/min,最小為0.58 m3/min,平均為1.184 m3/min. 可見,采用原瓦斯抽采方法,其回采面的抽采效率較低,具有抽采瓦斯濃度低、純瓦斯流量小、萬米瓦斯抽采效率差等特征。

表1 礦井瓦斯抽采情況統計表

3 高能氣體預裂增透實踐

實驗初期采用迎頭、鉆場抽采,在迎頭正中布置1個高能氣體預裂孔,左右鉆場內12個鉆孔作為輔助孔。鉆孔深度為60 m,鉆孔孔徑為113~115 mm,掘進工作面迎頭預裂60 m為一個循環(預裂孔長80 m,允許掘進60 m),鉆場輔助孔可在預裂作業前施工。封孔深度大于15 m.

煤層透氣性系數采用中國礦業大學提出的徑向不穩定流動法的計算公式進行測定[2],預裂前原始鉆孔煤層透氣性系數為0.003 809 m2/(MPa2·d),而采用高能氣體預裂增透鉆孔煤層透氣性系數為0.186 899 m2/(MPa2·d). 預裂后,透氣性系數提高近50倍,煤層透氣性大幅提升,極大地促進了瓦斯抽采。

鉆孔瓦斯流量衰減系數采用下式進行測定:

qt=q0e-βt

式中:qt為百米鉆孔經t日后排放時的瓦斯流量,m3/min·hm;q0為百米鉆孔成孔初始時的瓦斯流量,m3/min·hm;t為鉆孔涌出瓦斯經歷時間,d;β為鉆孔瓦斯流量衰減系數,d-1.

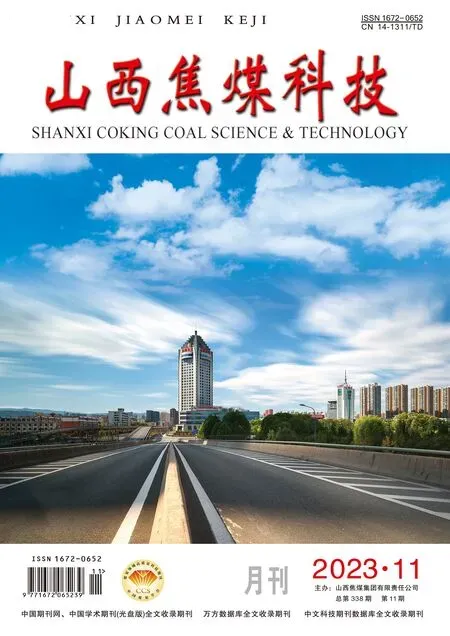

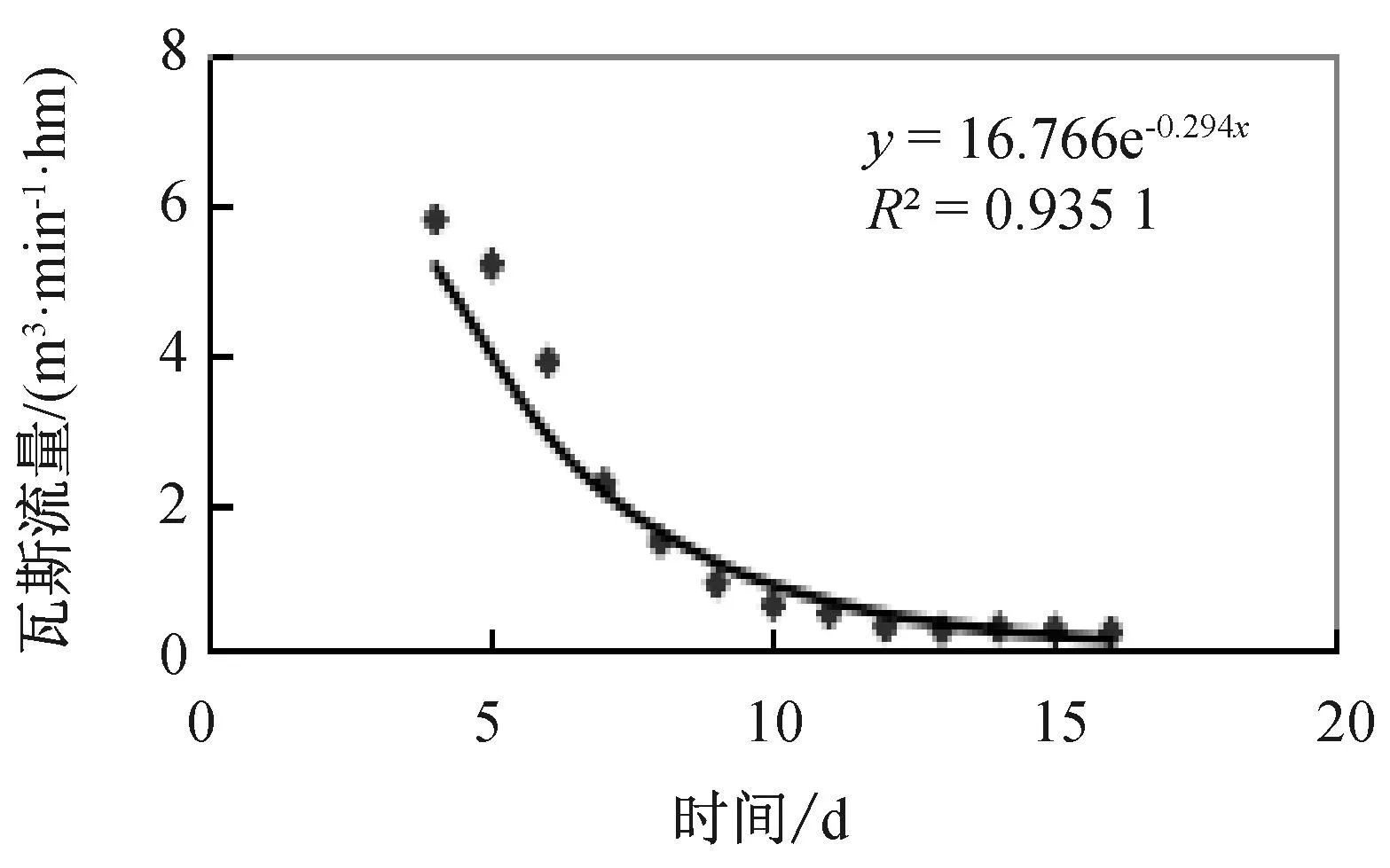

預裂前后測定結果分別見圖1,圖2.

圖1 1#原始鉆孔瓦斯自然涌出衰減規律圖

圖2 3#高能氣體預裂增透鉆孔瓦斯自然涌出衰減規律圖

1#原始鉆孔瓦斯自然涌出衰減規律y=16.766e-0.294 3x,得鉆孔衰減系數為0.294 3 d-1,百米鉆孔瓦斯自然涌出極限為215.932 5 m3;3#預裂鉆孔瓦斯自然涌出衰減規律y=9.046 2e-0.049 6 x,得鉆孔衰減系數為0.049 6 d-1,百米鉆孔瓦斯自然涌出極限為858.045 2 m3. 鉆孔瓦斯自然涌出衰減系數由0.294 3 d-1降低到0.049 6 d-1,煤層由難抽變為可抽;百米鉆孔瓦斯自然涌出極限提高近4倍。

注入/壓降試井作為一種常用試井方法在煤層氣井中廣泛應用,基于煤儲層低壓、低滲的特征,利用煤層氣試井的基本原理,對井下煤層滲透率進行測試[12].

通過對原始鉆孔注入/恢復測試,得到原始鉆孔氣體滲透率為0.01 mD. 高能氣體預裂增透鉆孔氣體滲透率為0.295 mD,預裂后煤層滲透率提高29.5倍。

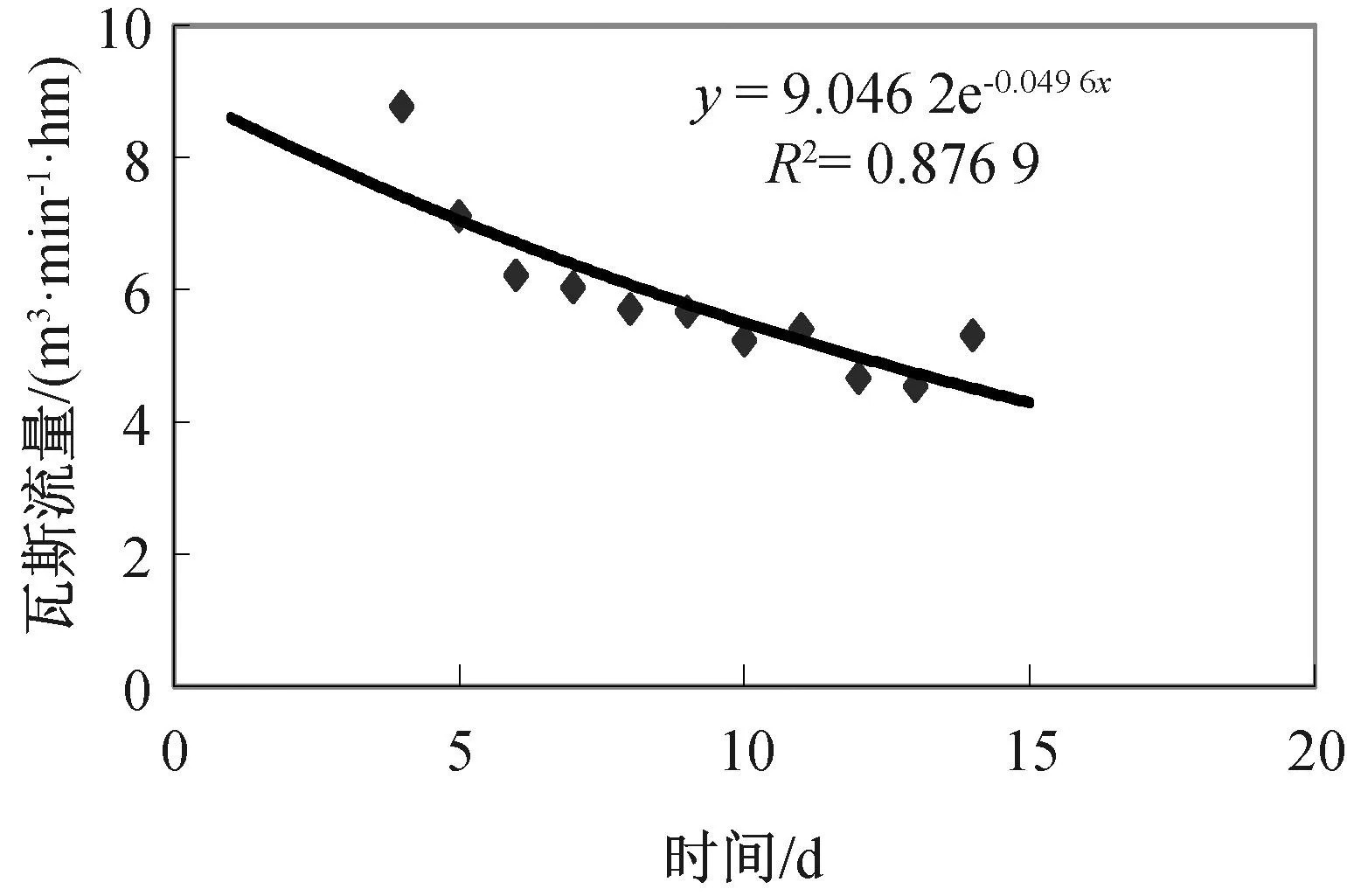

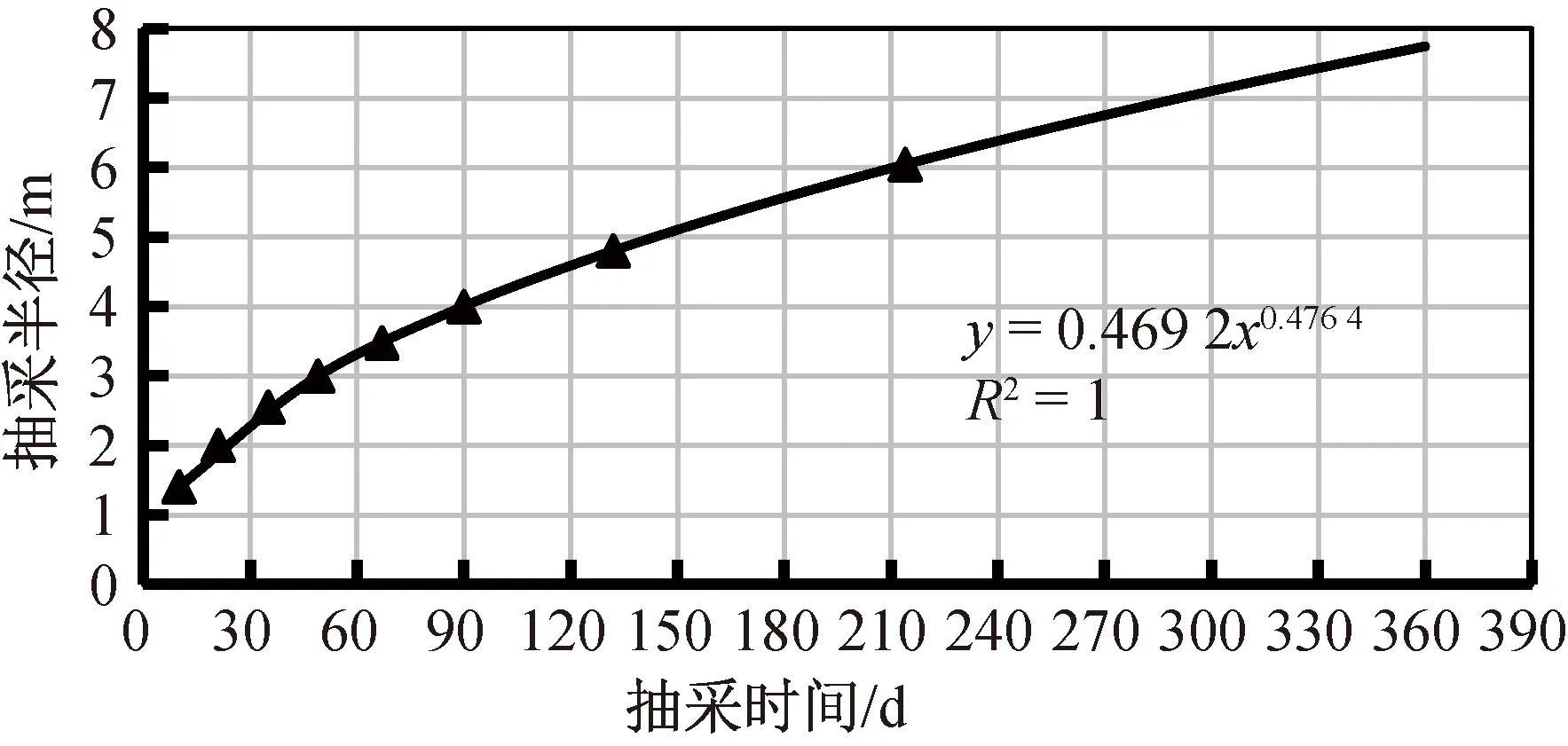

采用壓力指標法對瓦斯有效抽采半徑進行測試。根據井下實測原始鉆孔瓦斯壓力-時間擬合關系,得出預裂前后鉆孔瓦斯抽采半徑與時間關系,見圖3,4. 可以看出,高能氣體預裂增透鉆孔有效抽采半徑在相同的時間內要遠優于原始鉆孔瓦斯抽采有效影響半徑,提升2.5倍以上。

圖3 原始鉆孔瓦斯抽采半徑與時間關系圖

圖4 高能氣體預裂增透鉆孔瓦斯抽采半徑與時間關系圖

瓦斯抽采過程中,普通預抽鉆孔封孔并網后,單孔瓦斯濃度在7~15天會衰減到5%~10%,純瓦斯流量為0.01~0.03 m3/min,抽采效率快速下降,導致抽采效果較差。

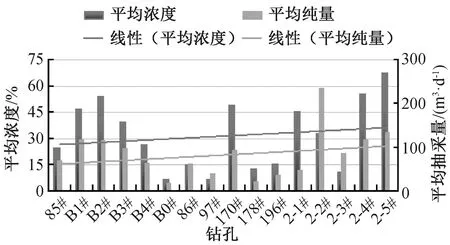

對1#及3#實踐孔采用高能氣體預裂增透抽采技術實踐后,為進一步考察高能氣體預裂增透技術瓦斯抽采效果,共施工和連續監測高能氣體預裂增透瓦斯抽采鉆孔16個,預裂后抽采時間為2~7個月,平均瓦斯純流量平均濃度為32.9%,提高了5~7倍;最小純量0.03 m3/min,最大純量0.13 m3/min,平均純量0.062 5 m3/min,提高6倍左右,測定參數見圖5.

圖5 16個預裂鉆孔平均瓦斯抽采參數柱狀圖

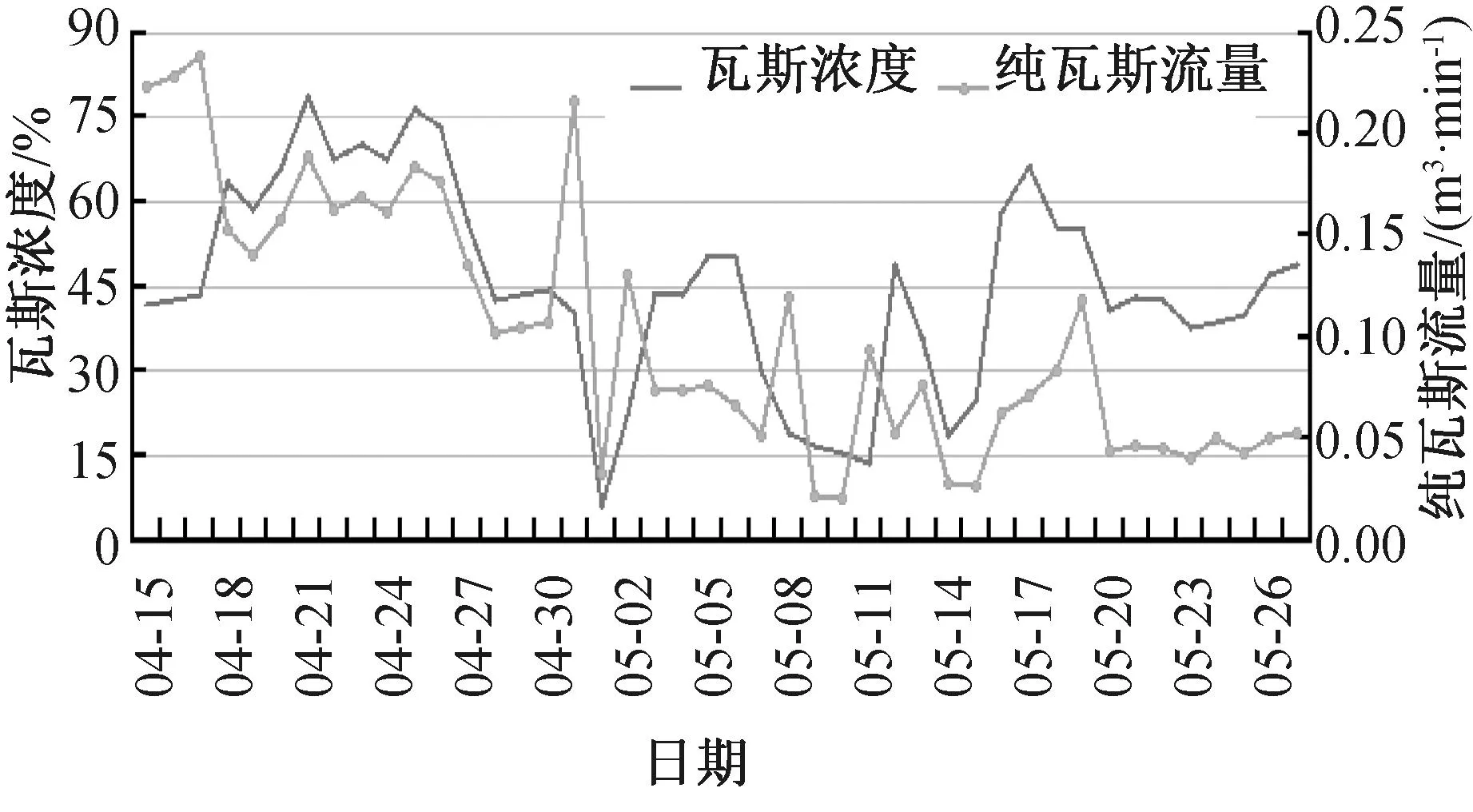

為考察預裂孔瓦斯抽采效果,選擇1301工作面運輸巷預裂2-1鉆孔,統計了自4月14日至5月28日共計44天的抽采參數,共計154組數據,得到瓦斯抽采參數變化趨勢見圖6. 由圖6可知,預裂后單孔平均濃度為45.24%,提高4~9倍;平均瓦斯純流量0.103 m3/min,提高3~8倍;累計抽采瓦斯11 420.64 m3.

圖6 1301運輸巷2-1預裂孔瓦斯抽采參數趨勢圖

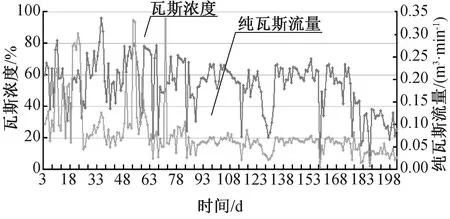

統計1301工作面運輸巷預裂B2鉆孔201天的抽采參數,共計402組數據,得到瓦斯抽采參數變化趨勢見圖7. 預裂后單孔平均濃度為53.6%,提高5~10倍;平均瓦斯純流量0.079 m3/min,提高2~8倍;累計抽采瓦斯22 865.76 m3.

圖7 1301運輸巷B2預裂孔瓦斯抽采參數趨勢圖

對回采工作面預裂增透情況進行了統計,試驗孔瓦斯濃度由試驗前的5%~10%提高到32.6%~67%,提高了3~6倍;鉆孔平均單孔抽采瓦斯量由試驗前的14.4 m3/d提高到了90 m3/d以上,平均提高6.25倍。

采用高能氣體預裂后,掘進工作消突取得進展,防突參數鉆屑解吸指標K1值超限頻率大幅度降低。據15個掘進面2340 m掘進量統計,在掘進工作面施工39個循環,監測數據1332次,百米巷道K1值超限率由高能氣體預裂增透之前密集鉆孔技術的4.135次,下降到高能氣體預裂增透后的0.548次,下降了86.7%.

4 結 語

1) 高能氣體預裂增透技術可有效提升煤層透氣性,低滲透性煤層高能氣體預裂后使煤層地應力重新分布,可以改善局部應力集中狀態,均衡應力場,起到消突效果;預裂后煤層產生大量裂隙,提高滲透率,大幅度提高了瓦斯抽采速度和抽采率。

2) 高能氣體預裂技術實施后,鉆孔瓦斯自然涌出衰減系數降低5.93倍,煤層由難抽變為可抽;百米鉆孔瓦斯自然涌出極限提高近4倍,煤層滲透率提高29.5倍,瓦斯抽采有效影響半徑提升2.5倍以上;掘進面預裂孔平均瓦斯純流量平均濃度提高5~7倍,平均純量提高6倍;回采工作面瓦斯濃度提高3~6倍,鉆孔平均單孔日抽采瓦斯量平均提高6.25倍;對掘進工作消突作用大,防突參數鉆屑解吸指標K1值超標同比下降了86.7%.