不銹鋼儲罐下封頭腐蝕失效分析

曹慧泉 胡永強 馬琳琳 黃六一 鐘豐平 熊發浩

(浙江省特種設備科學研究院,浙江 杭州 310009)

0 引言

不銹鋼材料抗腐蝕特性的根本,源于鉻元素會與外界的氧作用在其表面形成一層很薄的氧化膜(自鈍化膜),這一層氧化膜可阻止鋼基體進一步腐蝕[1]。然而,在實際工況下,外部環境過于復雜,由于安裝、使用不當,氧化鉻薄膜可能會被破壞,進而在不銹鋼表面形成薄弱環節。如果外部接觸介質中存在易對不銹鋼材料侵蝕的鹵族元素(尤其是氯離子),那么不銹鋼表面的“薄弱”位置就極易發生點蝕、晶間腐蝕等破壞[2-5]。

某壓力容器制造廠生產的不銹鋼儲罐在使用一段時間后發現下封頭處泄漏,該儲罐筒體采用材質為S30408,儲存介質為乙酸乙酯和含氯的其他成分。

1 理化檢驗

1.1 宏觀觀察

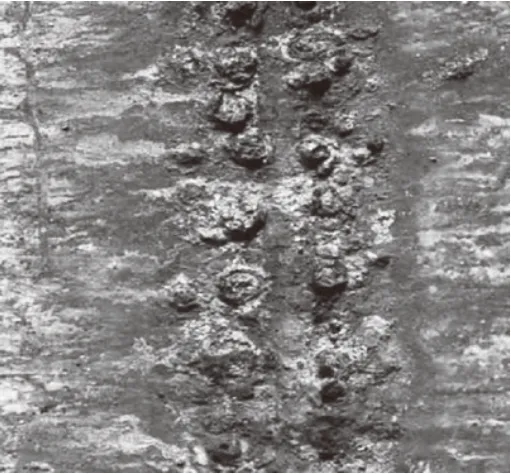

從宏觀形貌可知,腐蝕主要從焊縫兩側的熔合線和熱影響區開始,孔洞處的腐蝕產物呈紅褐色。

圖1 腐蝕處的宏觀照片

1.2 無損檢測

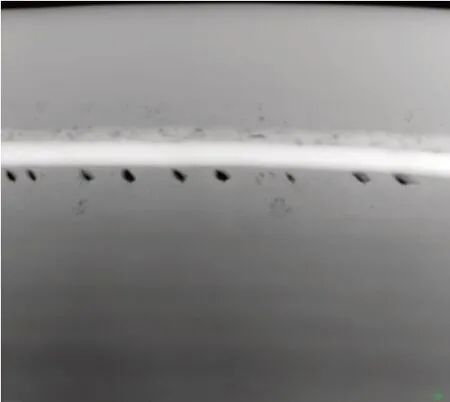

對腐蝕的下封頭進行X射線探傷檢驗,結果如圖2所示,腐蝕坑主要分布于焊縫兩邊,其余區域也有分布,但與焊縫處相比較小。滲透檢驗發現外壁部分區域已腐蝕貫穿,這說明腐蝕破壞由內壁開始,并沿管壁厚度方向發展,最終穿孔至外壁。

圖2 X射線探傷

1.3 化學分析

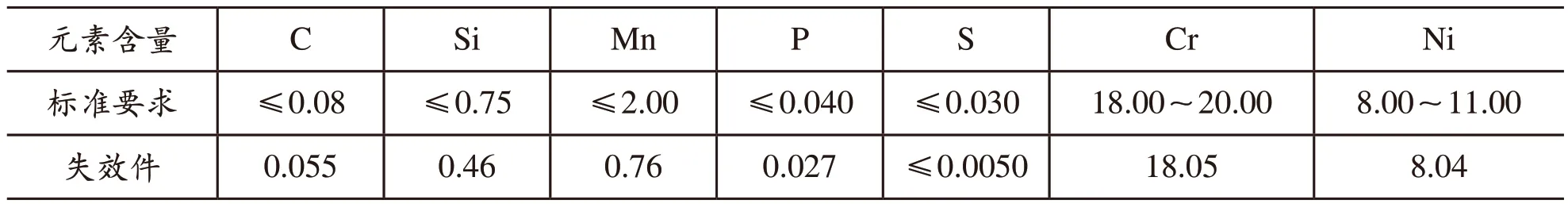

使用直讀光譜儀對試樣進行光譜分析,結果如表1所示,失效的下封頭化學成分符合GB/T 24511-2017標準中S30408材質要求。

表1 化學成分(wt%)

1.4 金相組織分析

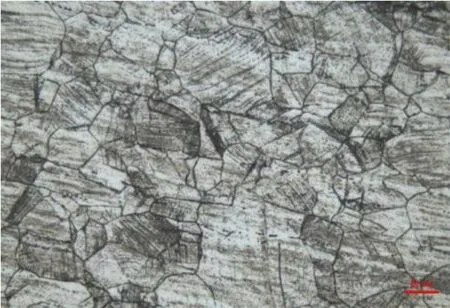

對失效件腐蝕區域取樣,制成金相試樣,經拋光后采用采用DMI8 C型金相顯微鏡對其進行觀察。腐蝕坑附近金相組織如圖3所示,該腐蝕應為點蝕,熱影響區可見顆粒狀碳化物分布。母材金相組織如圖4所示,主要為奧氏體,部分區域存在馬氏體,說明下封頭存在較為明顯的冷變形,從而產生形變誘發馬氏體相變。

圖3 腐蝕坑形貌

圖4 母材金相組織

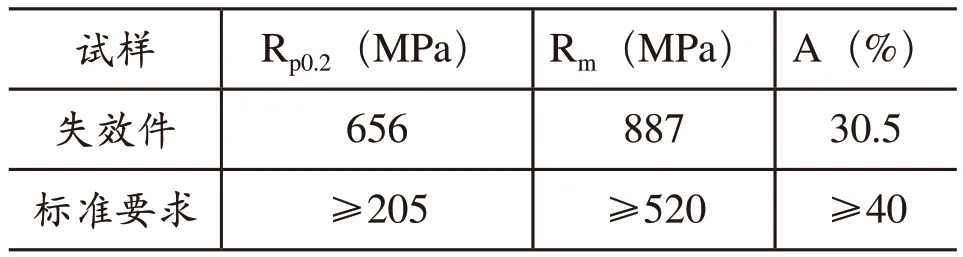

1.5 力學性能分析

對失效件完好部位取樣后,進行力學性能分析,結果如表2所示,失效件的伸長率偏低,不符合GB/T 24511-2017標準要求,屈服強度和拉伸強度符合標準要求,但是明顯偏高。

表2 下封頭力學性能

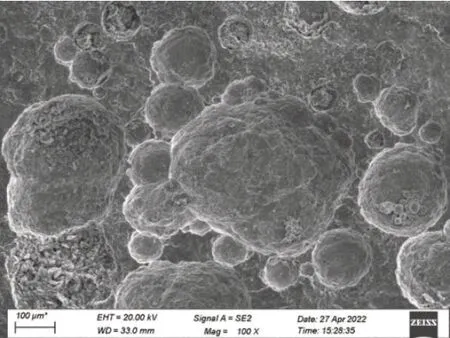

1.6 掃描電鏡與能譜分析

對試驗腐蝕坑表面進行微觀形貌分析,腐蝕形貌如圖5所示,由圖可見,腐蝕坑表面存在許多的點蝕小孔,點蝕孔尺寸較大且分布密集,腐蝕形貌呈點腐蝕特征。

圖5 腐蝕形貌

對試樣表面的腐蝕產物進行能譜分析,能譜分析結果如表3所示,腐蝕產物主要為鐵、鉻、鎳的氧化物,可見氯元素殘留。

表3 樣品能譜結果(%)

2 結果分析與討論

2.1 結果分析

(1)宏觀分析發現,失效件的腐蝕主要從儲罐內壁焊縫兩側的熔合線和熱影響區開始,孔洞處的腐蝕產物呈紅褐色;

(2)射線和滲透無損檢測發現,失效件腐蝕坑主要位于焊縫兩側,其余區域也有分布,但腐蝕坑較小,腐蝕從內壁擴展至外壁,最終穿孔失效;

(3)由下封頭的理化分析檢驗結果可以看出,化學成分符合GB/T 24511-2009《承壓設備用不銹鋼鋼板及鋼帶》標準的要求;熱影響區可見顆粒狀碳化物分布,說明焊接熱影響區存在敏華現象。母材組織主要為奧氏體,部分區域存在馬氏體,說明該下封頭存在較為明顯的冷變形,從而產生形變誘發馬氏體相變;屈服強度和抗拉強度偏高,伸長率偏低,說明該下封頭存在較為明顯的冷變硬化;

(4)由掃描電鏡和能譜分析可看出,腐蝕坑表面呈現明顯的點腐蝕特征,腐蝕產物主要為鐵、鉻、鎳的氧化物,可見氯元素殘留。

2.2 腐蝕機理分析

儲罐腐蝕起源于焊縫兩側的融合線和熱影響區,由于熱影響區晶界上存在大量碳化物,導致該區域耐晶間腐蝕和點腐蝕能力下降,局部成穿透壁厚的小孔通道導致泄漏。

碳化物敏化溫度區域在450~850℃之間,其中尤以650℃最為危險,該儲罐下封頭焊接時在危險溫度區間內停留時間過長,從而在熱影響區形成大量碳化物,碳化物沉積造成局部區域存在貧鉻區,導致該區域的鈍化膜易于破壞,然后形成點蝕孔;儲罐的介質為乙酸乙酯和含氯的其他成分,氯離子被稱為點蝕的“激發劑”,介質中有少量氯離子存在就能使不銹鋼快速點蝕;同時,冷變形后產生板條馬氏體,板條狀馬氏體中還存有大量的缺陷,如位錯、空位等,均會產生大量的孔蝕源,也會導致不銹鋼的抗點蝕能力下降。

3 結語

綜合檢驗檢測分析結果,可以得出結論為:儲罐存放的介質中有含氯的成分,是腐蝕發生的點蝕劑;由于下封頭的內表面焊縫熱影響區存在的碳化物沉積,是易發生腐蝕的點蝕源;同時,下封頭處存在明顯的冷變形,冷變形也會對點蝕有促進作用;這些因素共同導致了儲罐下封頭點腐蝕失效的發生。

建議選用對氯元素敏感性較低的其他奧氏體不銹鋼材料,如316L;儲罐的下封頭焊接時,適當調整焊接工藝,如降低焊接電流等,控制在危險溫度區的停留時間,盡量減少碳化鉻化合物的生成;條件允許的情況下,可對儲罐進行固溶處理,奧氏體不銹鋼經固熔處理后具有最佳的耐點蝕性能。