Q235鋼在海口大氣環境中自然暴露與加速條件下的初期腐蝕行為

王 欣,秦術杰

(海南大學土木建筑工程學院,海口 570228)

0 引言

大氣環境中的溫度、相對濕度、潤濕時間、日照強度、風速等諸多因素都會對鋼材的腐蝕產生影響,而且不同種類的大氣污染物也會影響腐蝕過程。例如:空氣中的SO2可以改變鋼材的腐蝕機制[1],進而影響其腐蝕速率;海洋大氣環境中的氯離子是影響鋼材腐蝕行為的主要因素[2],氯離子吸附至鋼材表面的薄液膜中,會加速電化學反應,其濃度變化會影響鋼材的腐蝕速率[3-4]。

近年來,國內外學者對不同鋼材在大氣環境中的腐蝕問題[5-9]進行了大量試驗研究,研究內容主要集中在腐蝕形貌、腐蝕質量損失、腐蝕產物等方面,而針對腐蝕后鋼材力學性能變化的研究相對較少[10]。有部分學者開展了鋼筋[11-12]、鋼板[13]等材料腐蝕后的拉伸性能試驗,探究其性能指標與腐蝕質量損失率之間的關系。目前主要有2種學術觀點:一種認為腐蝕不會對鋼材屈服強度、抗拉強度等性能產生顯著影響[14];另一種認為在腐蝕質量損失率較大時,腐蝕會顯著降低鋼材的屈服強度、抗拉強度和斷后伸長率[15-16]。研究[13]表明,Q235鋼的屈服強度和抗拉強度隨腐蝕質量損失率的增大呈現出兩折線變化規律,斷后伸長率則呈線性退化規律。

海口地處中國南端,輻射高、濕度大、日照長[17],對于鋼材的使用壽命及耐腐蝕性能都提出了更高的要求,而目前鮮有海口地區鋼材腐蝕試驗研究的相關文獻。為此,作者通過設計自然暴露(NE)和加速自然暴露(ANE)2種試驗,在海口地區開展Q235鋼的腐蝕行為研究,分析了其拉伸性能隨腐蝕質量損失率的退化規律,以期為評價鋼材在海口地區的腐蝕規律提供參考。

1 試樣制備與試驗方法

1.1 試樣制備

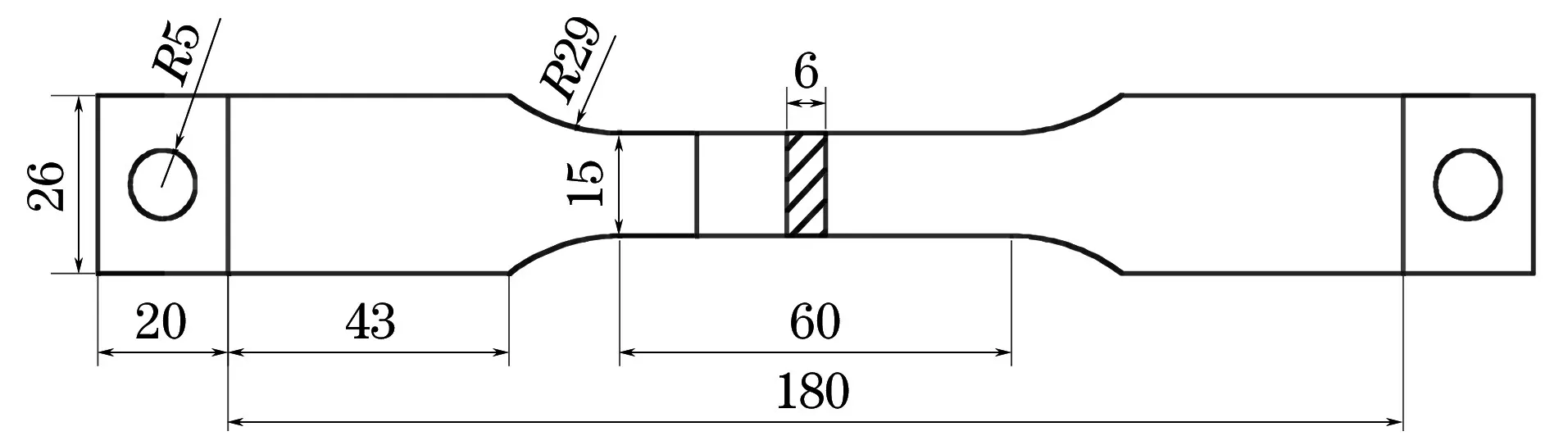

試驗材料為熱軋態Q235鋼,由廣西柳州鋼鐵集團有限公司提供,主要化學成分如表1所示。根據GB/T 228.1-2010,制備如圖1所示的拉伸試樣,在試樣兩端分別切割出半徑為5 mm 的圓孔,利用螺栓將試樣固定在暴露架上,防止試樣在戶外暴露試驗中掉落。取尺寸為10 mm×10 mm×10 mm的方塊試樣,通過膠水粘接固定在暴露架上。

圖1 拉伸試樣的形狀和尺寸Fig.1 Shape and size of tensile specimen

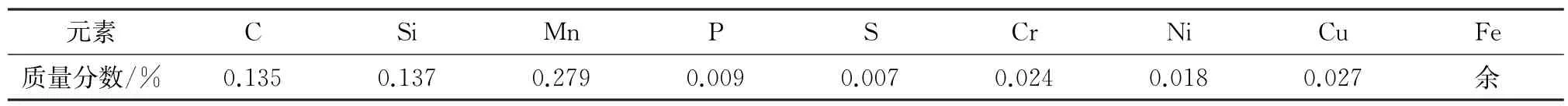

表1 Q235鋼的化學成分Table 1 Chemical composition of Q235 steel

暴曬地點選擇海口市美蘭區海南大學結構實驗室樓頂。根據JC/T 2229-2014,分別設計自然暴露(NE)和加速自然暴露(ANE)2種工況。NE 試驗將試樣正面與水平面呈45°進行暴曬。為最大限度地還原實際服役環境并實現加速鋼材腐蝕的效果,ANE試驗在NE試驗的基礎上增設噴淋霧化裝置,每天在6∶00、12∶00和18∶00噴灑質量分數為3.1%的NaCl溶液,每次噴灑持續1 min,每次噴灑量為1 L。暴露試驗從2021年7月20日開始,采樣周期分別為30,90,180 d。

1.2 試驗方法

采用Canon EOS 7D型數碼相機記錄腐蝕試樣的宏觀形貌。采用TESCAN MIRA 型場發射掃描電子顯微鏡(SEM)觀察試樣銹層表面和截面的微觀形貌。

利用化學法進行除銹:輕刷腐蝕試樣表面,去除附著不牢固的塊狀銹蝕產物;根據GB/T 16545-2015,將腐蝕試樣放置于裝滿除銹液[500 mL鹽酸(密度為1.19 g·mL-1)、3.5 g六次甲基四胺和500 mL蒸餾水]的耐酸堿托盤中進行多次浸泡,稱取試樣質量,當連續2次浸泡后的試樣質量幾乎相同時,停止浸泡;用蒸餾水對試樣表面進行刷洗,用無水乙醇進行二次清洗。將試樣置于陰涼處,用鼓風機吹干,置于干燥器中干燥24 h,稱取質量(選用符合ISO9001的電子秤,精度為0.001 g),稱取3次取平均值。以試樣的腐蝕深度表征耐腐蝕性能,其計算公式[7]如下:

式中:D為腐蝕深度,μm;m0為腐蝕前的試樣質量,g;mt為清除腐蝕產物后的試樣質量,g;ρ為Q235鋼的密度,7.86 g·cm-3;S為試樣的表面積,mm2。

腐蝕質量損失率ηs的計算公式如下:

根據GB/T 228.1-2010,采用ETM1050型微機控制電子萬能試驗機對腐蝕后的拉伸試樣進行位移控制下的拉伸試驗,屈服前拉伸速度為1 mm·min-1,屈服后拉伸速度為5 mm·min-1。各測5個平行試樣進行分析,以減小試驗誤差。

2 試驗結果與討論

2.1 宏觀腐蝕形貌

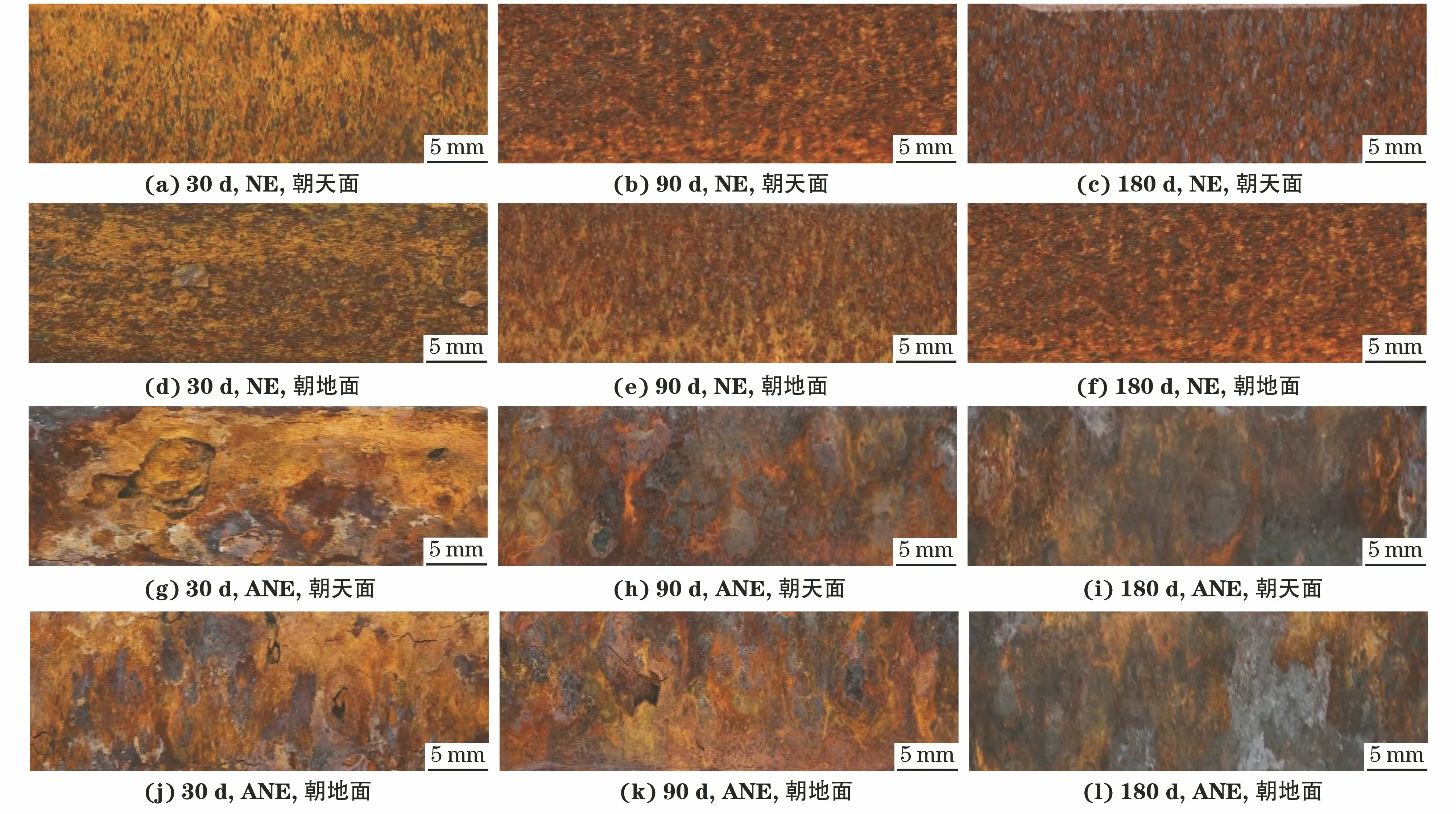

由圖2可知:在NE工況下腐蝕30 d后,Q235鋼試樣朝天面以淺黃色銹層為主,朝地面銹層微微發暗,主要呈現墨綠色;腐蝕90 d后,朝天面淺黃色銹層面積減小,并出現大面積的紅褐色銹層,朝地面依舊能夠觀察到墨綠色銹層,但有向紅褐色銹層發展的趨勢;腐蝕180 d后,朝天面銹層顏色幾乎全部變為黑紅色,并伴有黑色點狀銹跡,此時朝地面銹層以紅褐色為主,其間分布著明黃色銹層。在NE工況下,無論是朝天面還是朝地面,表面銹層均未發生明顯破裂,銹層呈粉末狀附著在試樣表面,銹層顏色隨時間的延長而不斷加深,其朝天面顏色加深速度明顯更快,這可能與朝天面接受更多的光照等原因有關。

圖2 不同工況下腐蝕不同時間后Q235鋼試樣朝天面和朝地面的宏觀形貌Fig.2 Morphology of Q235 steel samples facing upward(a-c,g-i)and toward the ground(d-f,j-l)under different corrosion conditions for different time intervals

在ANE工況下腐蝕30 d后,Q235鋼試樣朝天面銹層主要為橙黃色,銹層出現明顯的破裂與脫落現象,而朝地面銹層主要為橙黃色,伴有銹紅色,銹層暫未脫落,但表面出現細小裂縫;腐蝕90 d后,朝天面以黑褐色銹層為主,同時分布著細條狀橙黃色銹層,未見明顯的銹層脫落現象,但表面伴有明顯的鼓脹,這可能是源于前期銹層脫落引起鋼材內部基體的進一步腐蝕,朝地面銹層主要為黃色,黑褐色面積相對較少;腐蝕180 d后,朝天面銹層基本變為黑色,朝地面出現了灰褐色銹層。

2種工況下試樣的表面銹層顏色均由亮色逐漸向暗色變化,且朝天面比朝地面的變化速度更快。在NE工況下,試樣表面銹層主要為粉末狀,未觀察到大面積銹層脫落的現象,而在噴灑質量分數為3.1%NaCl溶液的ANE 工況下,銹層在腐蝕30 d后就出現脫落現象,且在相同腐蝕時間下的銹層顏色比NE 工況下的要深,這說明噴灑鹽霧加速了Q235鋼在大氣環境下的腐蝕進程。

2.2 微觀腐蝕形貌

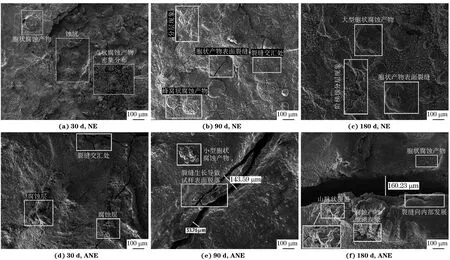

由圖3可見:在NE工況下腐蝕30 d后,Q235鋼試樣表面出現胞狀腐蝕產物并伴有蝕坑,部分區域存在密集分布的點狀腐蝕產物;腐蝕90 d后,試樣表面的裂縫數量增多,胞狀產物占據的面積擴大,部分裂縫在胞狀產物表面延伸擴展,且出現蜂窩狀腐蝕產物;腐蝕180 d后,胞狀腐蝕產物密集分布,呈現階梯狀分層,存在開裂現象。在ANE工況下腐蝕30 d后,試樣表面存在明顯的腐蝕層,相比NE工況胞狀腐蝕產物的分布更為密集,腐蝕層上裂縫數量更多,延伸長度更大;腐蝕90 d后,裂縫寬度增大至53.76~143.59 μm,同時長度也不斷增大,且裂縫間連接處腐蝕產物出現脫落趨勢,這可能是因為腐蝕產物體積膨脹且開裂處存在應力集中;腐蝕180 d后,裂縫有向試樣內部擴展的趨勢,裂縫寬度達到160.23 μm,這表明裂縫的擴展是一個空間發展的過程,試樣表面腐蝕產物的堆砌現象明顯,呈現山脈狀。

圖3 不同工況腐蝕不同時間后Q235鋼試樣朝天面的表面微觀形貌Fig.3 Surface micromorphology of Q235 steel samples facing upward the ground under different corrosion conditions for different time intervals

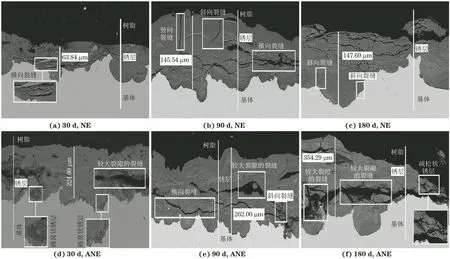

由圖4可見:在NE工況下腐蝕30 d后,試樣的銹層厚度較小,最大厚度僅為63.84 μm,銹層向內部基體的侵蝕程度不一,在接近基體處存在橫向開裂的現象;腐蝕90 d后,銹層厚度明顯增大,最大厚度達到145.54 μm,銹層呈現不均勻分布,且內部裂縫數量明顯增多,在接近基體處裂縫主要沿橫向擴展,而遠離基體處主要沿縱向和斜向擴展;在腐蝕180 d 之后,銹層厚度增速變緩,最大厚度僅為147.69 μm,這可能是由于銹層在腐蝕過程中發生了脫落,接近基體處的裂縫主要沿斜向擴展,而遠離基體處的裂縫數量明顯增多呈密集分布,此時銹層對于基體的保護性較差,基體更易受到外部腐蝕介質的侵蝕。在ANE工況下腐蝕30 d后,銹層分布及較為均勻,最大厚度達到224.00 μm,銹層的中部出現部分缺失,在接近基體處出現蜂窩狀形態,銹層內部出現裂縫,但數量較少;腐蝕90 d后,銹層厚度增大,最厚處達到262.00 μm,銹層在接近基體處出現延伸較長的橫向裂縫,同時還出現了斜向延伸裂縫;腐蝕180 d后,銹層厚度進一步增大,最厚處達到354.29 μm,且銹層分布不均勻并伴有明顯孔隙,銹層與基體之間形成了一條寬且長的裂縫,難以對基體提供有效保護。

圖4 不同工況腐蝕不同時間后Q235鋼試樣朝天面的截面微觀形貌Fig.4 Cross-section micromorphology of Q235 steel samples facing toward the ground under different corrosion conditions for different time intervals

2.3 腐蝕深度

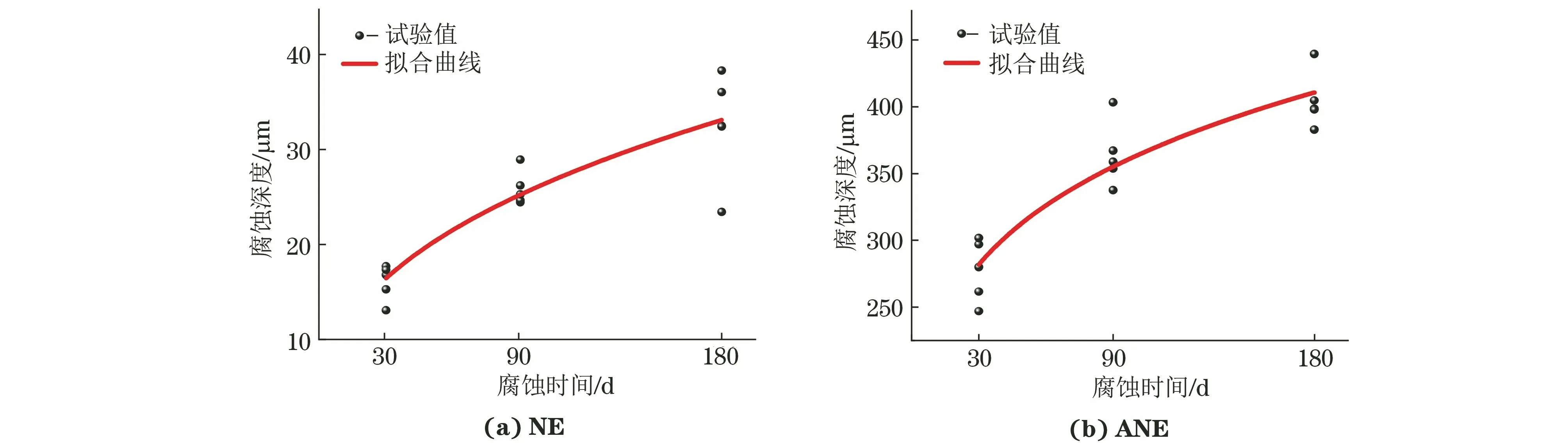

由圖5可見:Q235鋼在2種工況下的腐蝕深度均隨暴露時間的延長逐漸增大,但在ANE工況下的腐蝕深度遠大于在NE工況下,說明噴灑質量分數為3.1%的NaCl溶液能顯著加速Q235鋼的腐蝕。腐蝕30,90,180 d后,ANE工況下的腐蝕深度分別是NE工況下腐蝕深度的17,14,12倍,說明氯離子對Q235鋼的加速腐蝕效果隨暴露時間延長逐漸減小。研究[18-21]表明,氯離子環境下鋼材表面會生成FeOCl和Fe3O4等腐蝕產物,這些腐蝕產物能在一定程度上阻礙氯離子的進一步滲透,從而對鋼材起到一定的保護作用。隨著腐蝕時間的延長,這些腐蝕產物在試樣表面逐漸堆積,對基體保護作用增強,降低腐蝕加速效果。

圖5 不同工況腐蝕后Q235鋼試樣的腐蝕深度與腐蝕時間的關系Fig.5 Relation of corrosion depth vs corrosion time of Q235 steel samples under different corrosion conditions

低碳鋼的腐蝕深度隨時間的變化服從冪函數規律[5],表達式如下:

式中:t為暴露時間;A為腐蝕深度的變化幅度;n為曲線的形狀系數。

其中,n可以表示腐蝕深度隨時間發展的快慢程度,n值越大表明銹層對基體的保護效果越差。采用式(3)對試驗數據進行擬合,得到擬合公式如下:

對比式(4)和式(5)可知:ANE工況中的A值大于NE工況,說明在氯離子的影響下,試樣腐蝕深度的變化幅度更大;NE工況下的n大于ANE工況下,說明NE工況中Q235鋼的腐蝕深度隨時間發展更快,銹層的保護作用更差。

在海口地區對Q235鋼自然暴曬180 d的腐蝕深度達到32.58 μm,高于在瓊海[22]、唐山[23]、吐魯番[24]地區暴曬1 a的腐蝕深度,分別為29.0,28.4,33.0 μm。根據ISO 9223中腐蝕性等級的分類要求,海口地區大氣環境的腐蝕性等級高于瓊海、唐山、吐魯番地區。

2.4 拉伸性能與腐蝕質量損失率的關系

以未腐蝕試樣的拉伸性能指標(彈性模量、屈服強度、抗拉強度、斷后伸長率)為標準,采用相對值[13]來分析Q235鋼發生腐蝕后的拉伸性能變化規律。相對值的計算公式如下:

式中:k為拉伸性能指標的相對值;B和B0分別為腐蝕和未腐蝕材料的彈性模量、屈服強度、抗拉強度或斷后伸長率。

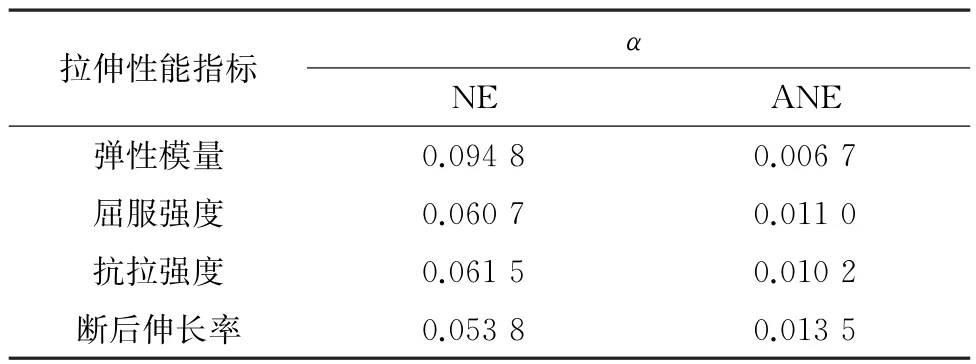

研究[13,25-26]表明,鋼材各拉伸性能指標的相對值與腐蝕質量損失率的變化關系基本符合線性退化規律。因此,采用線性模型對二者關系進行擬合,模型表達式如下:

式中:α為腐蝕影響系數。

擬合得到的α見表2。在NE工況下,腐蝕對彈性模量的削弱效果最大,是對斷后伸長率削弱效果的1.76倍;在ANE工況下,腐蝕對斷后伸長率的削弱效果最大,是對抗拉強度削弱效果的1.32倍;NE工況下Q235鋼的腐蝕影響系數均高于ANE,即在NE工況下腐蝕對拉伸性能的削弱效果高于在ANE工況下腐蝕的削弱效果,2種工況對彈性模量的腐蝕影響系數的差異高達14倍。綜上,說明氯離子對腐蝕質量損失率和腐蝕影響系數均產生影響,因此不能僅通過腐蝕質量損失率來判斷拉伸性能指標的退化規律,在ANE工況中還需考慮氯離子等因素的影響。

表2 不同工況腐蝕后Q235鋼的腐蝕影響系數Table 2 Corrosion influence coefficients of Q235 steel under different corrosion conditions

3 結論

(1) 在自然暴露工況和噴灑質量分數為3.1%NaCl溶液的加速自然暴露工況下,Q235鋼在180 d的腐蝕過程中,其朝天面比朝地面的腐蝕速率大;加速自然暴露工況下的試樣表面胞狀腐蝕產物分布更密集,銹層中裂縫數量更多,厚度更大,腐蝕加速效果顯著。

(2) 2種工況下Q235鋼的腐蝕深度均隨暴露時間延長不斷增大,而腐蝕速率減小,說明銹層對基體起到一定的保護作用;加速自然暴露工況下生成的銹層對基體的保護效果高于自然暴露工況下的保護效果。

(3) 2種工況下腐蝕后,Q235鋼的彈性模量、屈服強度、抗拉強度和斷后伸長率均隨腐蝕質量損失率的增大而降低,自然暴露和加速自然暴露工況下降低程度最大的分別為彈性模量和斷后伸長率;在自然暴露工況下腐蝕對拉伸性能的削弱效果高于加速自然暴露下的削弱效果,其中對彈性模量的削弱效果的差異高達14倍。