改良低液限黏土在高速公路路基施工中的應用

盧瑞峰

(張家口路橋建設集團有限公司,河北張家口075000)

1 引言

在高速公路路基工程施工過程中,容易遇到低液限黏土。據研究表明,低液限黏土通常塑性指數小、強度低、遇水后穩定性變差,作為路基填料壓實困難,不能直接用于填筑路堤。采用石灰、水泥等水硬性材料對低液限黏土進行改良,可以改善其水穩定性,提高路基結構的強度和整體穩定性[1]。 本文基于改良低液限黏土在高速公路路基施工中的應用進行研究,結合實際工程進行重點闡述。

2 工程概況

某高速公路建設項目全線長113.565 km,設計行車速度為100 km/h,雙向6 車道設計標準,路基寬度為27 m,全線橋隧比為42.3%。 通過現場地質勘探,該高速公路第三合同段施工沿線多處分布有低液限黏土, 其穩定性較差且強度低。 為提高公路路基施工質量,擬計劃采用石灰改良低液限黏土。

3 石灰改良低液限黏土機理

據研究表明,低液限黏土粒度成分主要為黏粒,在摻加完石灰后,低液限黏土內部的鈣離子會不斷增加,導致土粒之間的摩擦力不斷增大, 此時土體的路用性能得到極大的改良,同時土體的結構強度得到提高[2]。 低液限黏土摻加石灰并在最佳含水率的條件下拌和均勻, 此時低液限黏土會與石灰產生一系列物理化學反應,提高土體強度,具體機理如下。

3.1 離子交換作用

低液限黏土土體顆粒表面上的H+、Na+、K+等陽離子會與石灰產生電解反應而產生的Ca2+發生離子交換作用, 使土顆粒之間的水膜厚度變薄,此時顆粒之間的距離減小并相聚集,最終形成穩定結構。

3.2 碳酸化作用

低液限黏土與石灰產生碳酸化作用主要是石灰內的Ca(OH)2與外界CO2產生化學反應后產生CaCO3,由于CaCO3晶體強度較大,進而提升土體的強度和穩定性。

3.3 結晶作用

土體摻加完石灰后, 石灰會與水反應生產晶體網格,與土顆粒結合后形成共晶體,使土顆粒結團,提高土體的水穩定性。

3.4 火山灰作用

低液限黏土內的活性礦物質(如Al2O3、SiO2等)與石灰內部的Ca(OH)2發生化學反應后生成硅酸鈣水合物、鋁酸鈣等,由于該膠凝材料的水穩定性較好, 可有效改善土顆粒的水穩定性,并提高其黏結能力。

4 石灰改良低液限黏土路基填料試驗研究

4.1 試驗概述

在施工現場選取具典型性的低液限黏土土樣, 分別在不同摻量石灰的改良下進行室內試驗,以確定最佳摻量。 石灰的摻量分別設定為0%、4%、6%、8%, 摻入后的黏土試樣分別進行擊實試驗、CBR 試驗等[3]。

4.2 擊實試驗

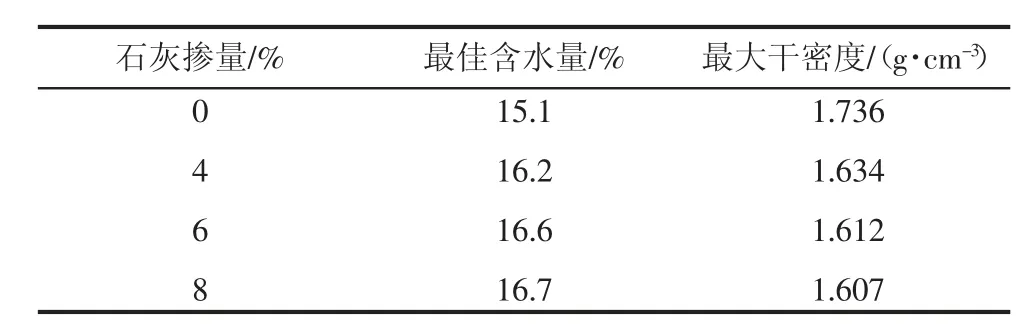

分別摻加0%、4%、6%、8%的石灰, 制備出對應的試樣后進行擊實試驗,試驗結果如表1 所示。

表1 不同石灰摻配比例擊實試驗結果

結合表1 中數據可得,石灰摻量從0%到4%時,最大干密度下降了0.102 g/cm3,且幅度較大;而摻量從4%到6%時,最大干密度下降了0.022 g/cm3,幅度同樣較大;摻量從6%到8%時,最大干密度僅下降了0.005 g/cm3,對應的幅度較低,因此,針對最大干密度而言,石灰的最佳摻量為6%。

4.3 承載比(CBR)試驗

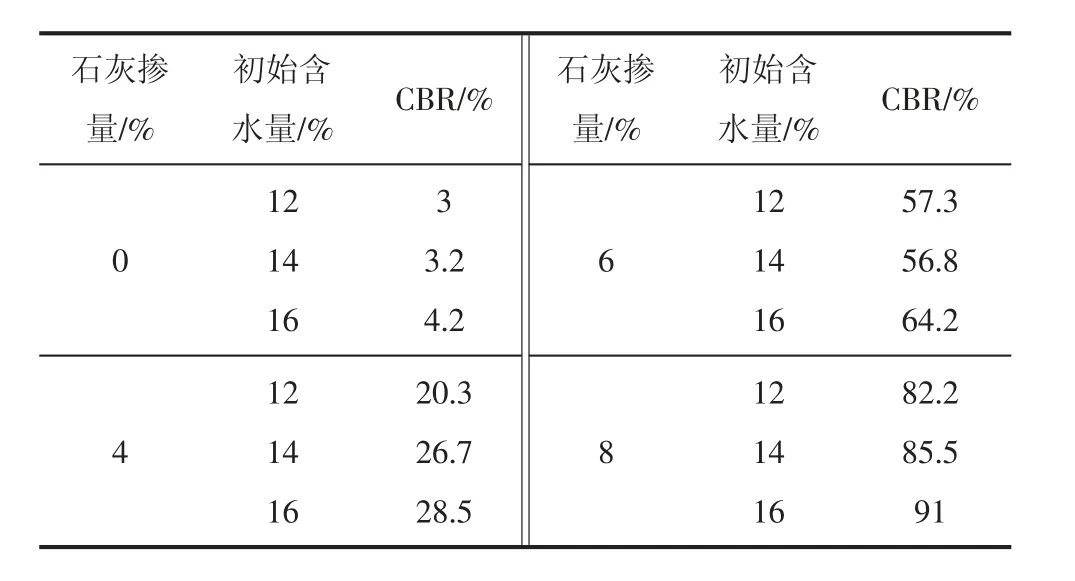

分別摻加0%、4%、6%、8%的石灰, 制備出對應的試樣后進行CBR 試驗,壓實度設定為96%,試驗結果如表2 所示。

表2 不同石灰摻配比例CBR試驗結果

結合表2 中數據可得, 低液限黏土內摻加完石灰后會逐漸發生離子交換作用和碳酸化作用, 產生熱量的同時會散發水分,得出的反應物會不斷將土體內部的空隙填充,進而有效提高土體的穩定性和強度[4],同時伴隨著CBR 的提升,其中,石灰在摻量為4%時對應的CBR 值已滿足規范要求, 但為考慮石灰的損失,綜合考慮摻量確定為6%。

4.4 膨脹率試驗

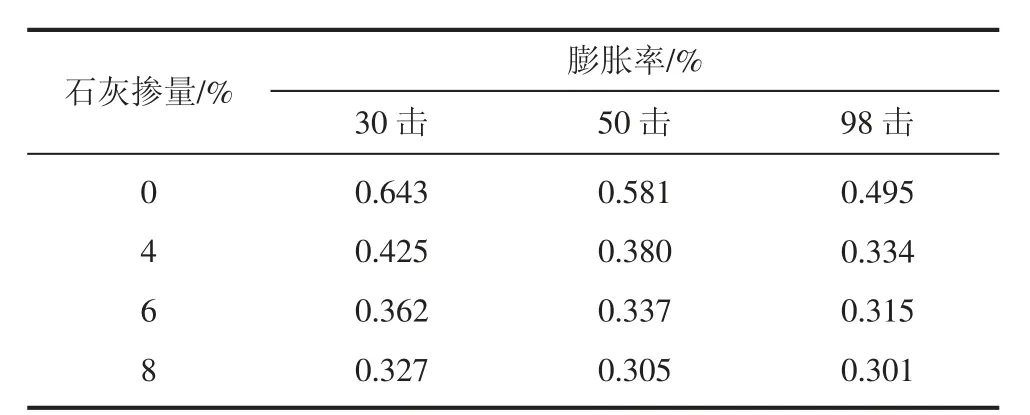

分別摻加0%、4%、6%、8%的石灰, 制備出對應的試樣后進行膨脹率試驗,試驗結果如表3 所示。

表3 不同石灰摻配比例膨脹率試驗結果

結合表3 中數據可得,隨著石灰的不斷摻加,黏土發生物理、化學作用后逐漸硬化,膨脹率降低的同時穩定性增高,當石灰摻量超過6%時,對應的膨脹率降低幅度變低,因此,推薦石灰摻量為6%。

4.5 無側限抗壓強度試驗

分別摻加0%、4%、6%、8%的石灰, 制備出對應的試樣后進行無側限抗壓強度試驗,試驗結果如表4 所示。 結合表中數據可得,石灰摻加后黏土試樣的7d 無側限抗壓強度隨之增強, 當石灰摻量為6%時,7d 無側限抗壓強度平均值為0.52 MPa,滿足規范要求的不低于0.5 MPa,因此,推薦石灰摻量為6%。

表4 不同石灰摻配比例無側限抗壓強度試驗結果

5 改良低液限黏土路基施工研究

5.1 施工工藝

5.1.1 施工放樣

首先對路堤進行清理,確保足夠的清潔和干燥,并在路堤上劃分出網格區域,每20 m 的距離設定一個樁,以便后續卸料施工。

5.1.2 上土、整平

選用自卸式汽車和挖掘機將取土運至施工現場, 均勻地將土體卸至事先劃分好的網格區域中, 并選用平地機將土料進行均勻整平。 為提高混凝土拌和的均勻性,石灰進場前對素土進行預濕潤,并嚴格控制含水量,不得過濕[5]。

5.1.3 布格、摻灰

采用人工的方式均勻劃分區域面積, 并結合區域實際面積嚴格控制裝卸的石灰量,采用機械進行攤鋪處理,針對不均勻區域應及時進行人工補攤。

5.1.4 拌和

采用挖掘機進行拌和,確保灰土層顏色保持一致,通常需拌和3 遍左右,確保顆粒大小和均勻性滿足設計及規范要求。

5.1.5 調整含水率

拌和完畢后,及時測定灰土的含水率,當含水率較低時應采用灑水車進行補水, 而含水率過高時需將土料進行翻曬處理,確保含水率滿足規范要求。

5.1.6 穩壓、整平

待含水率滿足要求后選用推土機進行穩壓, 再采用平地機進行整平處理,兩種工序應保持交錯進行。

5.1.7 碾壓

整平完后采用壓路機進行碾壓施工, 速率控制在1.5~2.0 km/h,且控制靜壓和振動壓實的遍數在4~6 遍。

5.1.8 養護

碾壓完畢后采用土工布進行覆蓋養護,養護期不得少于3 d,并在施工現場適當位置設立標志牌和隔離墩,嚴禁在養護期間放行車輛[6]。

5.2 施工質量檢測

石灰摻量設定為6%, 石灰改良低液限黏土路基施工完畢后,分別對路基的回彈彎沉值和壓實度進行現場檢測。 檢測結果表明,采用石灰改良后低液限黏土作用路基填料施工后對應的承載能力可滿足規范要求, 且壓實度高于96%,證實了石灰改良的可行性, 并表明石灰摻量為6%時路基施工質量良好。

6 結語

本文就改良低液限黏土在高速公路路基施工中的應用進行研究,結合室內擊實試驗、CBR 試驗、膨脹率試驗以及無側限抗壓強度試驗,確定石灰最佳摻量為6%;重點對石灰改良低液限黏土路基施工技術要點進行研究, 結合彎沉值和壓實度對路基施工質量進行檢測。 研究結果表明,采用石灰改良低液限黏土技術可有效提高路基的整體穩定性和承載能力,具有較高的可行性和實用性。