廣州地鐵13號線連續皮帶機節點轉換技術研究

吳聲宇 尚輝 王敏 郭宏霞 肖斌

(中鐵五局集團電務工程有限責任公司)

0 引言

隨著我國隧道建設的不斷發展,連續皮帶機因具有速度快、運量大等特點[1-3],國內主要應用在煤礦、TBM長距離隧道施工中。連續皮帶機是隧道開挖出渣的連續性物料運輸設備,能夠較好的適應隧道連續不停機掘進施工。在我國,自遼寧大伙房水庫工程首次引進了連續皮帶機與連續出渣系統[4]之后,在大量隧道工程中得以運用。

近些年,隨著連續皮帶機在地下工程中的廣泛應用,國內已有大量學者從各個方面對連續皮帶機進行相關研究。曾文宇[5]通過神華新街煤礦斜井隧道工程項目,對盾構法隧道施工采用的連續皮帶機的關鍵問題進行了研究,對連續皮帶機的設計參數進行了計算,并對分析了糾偏方案和驅動方案進行了分析。王可強[6]利用仿真軟件RecurDyn 進行隧道連續出渣系統進行仿真模擬,分析了連續皮帶機的皮帶特性,并對皮帶的張力分布形式進行了研究。

隨著地鐵不斷發展,連續皮帶機節點轉換問題已成為現有工程避免的問題[7-10]。韓強[11]依托北疆某供水工程,針對隧洞單洞雙機施工,超長距離出渣問題,從洞內布置、驅動功率配置、輔助驅動與主驅布置、同步驅動控制、渣土清掃等方面考慮,設計皮帶機出渣系統的方案以及對輸送系統進行整體布置,并總結該系統的出渣和物料運輸相關技術措施,其經驗可為類似工程出渣系統設計提供一定的參考。研究以廣州地鐵13 號線二期工程E43盾構井-珠村站-E44盾構狹小出渣井工程為背景,研究了連續皮帶機節點轉換技術,分析了傳統受料裝置與傳統導料槽存在的問題,針對兩者問題提出了改進方案,為盾構隧道渣土快速外運提供了更優方案,對類似工程具有參考和借鑒價值。

1 工程概況

廣州地鐵13號線二期工程E43盾構井~珠村站~E44盾構井區間左線起止里程為:ZCK37+420.6565~ZCK35+611.200,長1809.0885m(其中ZCK37+100.000=ZCK37+100.368 短鏈0.368m)。右線起止里程為:YCK37+400.000~YCK35+611.200,長1788.8m。魚珠站里程為YCK37+400.000(ZCK37+420.6565),9#盾構井1 期設計為盾構接收井,因工程需求現改為始發井,設計采用明挖法設置20m 盾構井以便進行盾構始發,現因管線遷移問題改為暗挖12m 作為盾構始發導洞進行盾構始發。本區間在YCK36+165.000 設置處設置1#聯絡通道兼廢水泵房,YCK36+577.500 設置2#聯絡通道,YCK36+860.000處設置3#聯絡通道。區間采用盾構法施工。

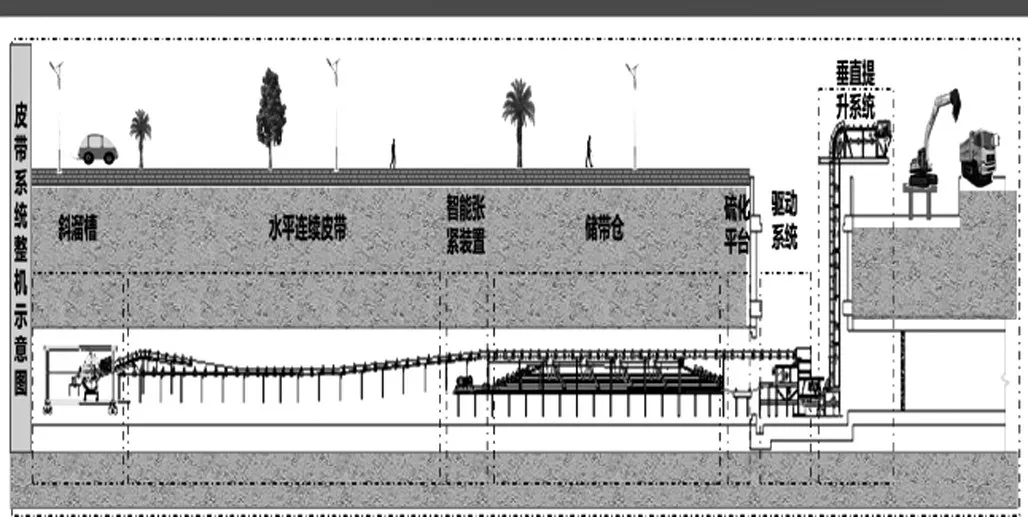

工程左、右線洞內各設置一條水平連續皮帶機,井口設置一條左右線轉載皮帶機及左線井口設置一套垂直提升機。洞內水平連續皮帶機主要組成部分為洞內水平連續皮帶、機架、皮帶智能張緊裝置、儲帶倉、硫化平臺機驅動系統;垂直提升系統主要組成部分為機架、驅動系統、波紋擋邊式皮帶,如圖1。整套出渣輸送系統共包含4 條皮帶機,分別是左線連續皮帶機(3.4km)、右線連續皮帶機(3.4km)、轉載皮帶機(10m)和垂直提升皮帶機。

圖1 皮帶運輸出渣系統圖

2 節點轉換接落點分析

在帶式輸送機散料輸送過程中,會因渣土的物理狀態變化、硬件設施精度誤差、輸送參數的變化等諸多原因,會導致上一級水平運輸的帶式輸送機向垂直帶式輸送機卸載、轉運物料無法準確集中滑落本級皮帶運輸槽中間位置,從而造成輸送帶偏載運行,皮帶偏向,渣土掉落,運載量減少等不良問題,嚴重時還會因跑偏而引起輸送帶被金屬部件劃傷甚至撕裂,嚴重影響運輸效率和施工安全。管狀帶式輸送機,發生偏載后,其對正常施工影響更為嚴重,若運輸皮帶發生翻轉引發的潛在隱患更大。

皮帶機在裝換過程中巖碴落點是重要的研究內容,為保證皮帶機連續共工作,巖碴在經過漏斗后必須確保落點在皮帶中心位置,且巖碴均勻的分布在皮帶機中心位置。皮帶機運轉過程中巖碴以圖中線進行落點。為防止皮帶機跑偏,必須保證導料槽的位置準確,并控制料斗的位置關系。防止因巖渣落點不正導致的皮帶機跑偏。

3 節點轉換設備及技術優化

3.1 傳統受料裝置存在的問題

帶式機運輸是長距隧洞開挖剝離物體向外運輸的重要設備,進行長運距輸送機運輸時,通常加裝多組緩沖托輥,但其存在維護成本高、使用壽命短、安全能較差,對物料的轉載運輸起到了不利影響。具體問題如下:

3.1.1使用壽命短、成本高

開展體驗式學習時借助網絡環境,為學生創設一個虛擬的學習情境,讓學生在虛擬現實中去體驗、感悟,從而調動學生學習的積極性。如在學習《生活和生產中的流程》中“時序”概念時,為了讓學生更加深刻理解時序有可顛倒和不可顛倒之分,教師借助網絡中的“3D拆積木”小游戲,讓學生借助手機分小組嘗試拆解1-2個的積木,并與大家分享游戲心得。這時,學生在輕松的體驗中理解概念,積極參與率明顯提高,這是傳統的說教所不能比擬的。

在隧道渣土運輸過程中,運輸皮帶下部配置的緩沖托輥受料裝置成本在整套設備中占比較高,且緩沖托輥使用壽命一般為1 個月。緩沖托輥間連接鐵片受到較大沖擊力,容易造成緩沖托輥被砸斷,會造成經常性的性連接固定工作,受空間和設備構造限制更換新緩沖托輥很不方便,工人的操作復雜、勞動強度加大,頻繁更換會嚴重影響隧道施工效率。

3.1.2沖擊張力大

緩沖托輥之間的輸送帶既受到滾筒牽引力又受到物料在自重作用及運輸慣性作用下的沖擊張力,因皮帶運輸時要求速度較高,承接皮帶會受到沖擊力較大,因此易損壞接頭和輸送帶,并會引發輸送機架子的金屬結構發生彎曲形變;此外,運輸物體沖擊輸送帶時往往會引發輸送設備震動,當振幅過大時,易造成托輥跳出托輥槽脫離掉落。

3.1.3輸送帶撕裂風險

相鄰兩組托輥由于是剛性體,無法實現輸送帶中間部位連接,因此輸送帶中間部位處于懸空狀態,當輸送帶運行中受到尖銳礦渣沖擊,極有可能刺入輸送帶造成輸送帶撕裂,影響施工效率及安全。

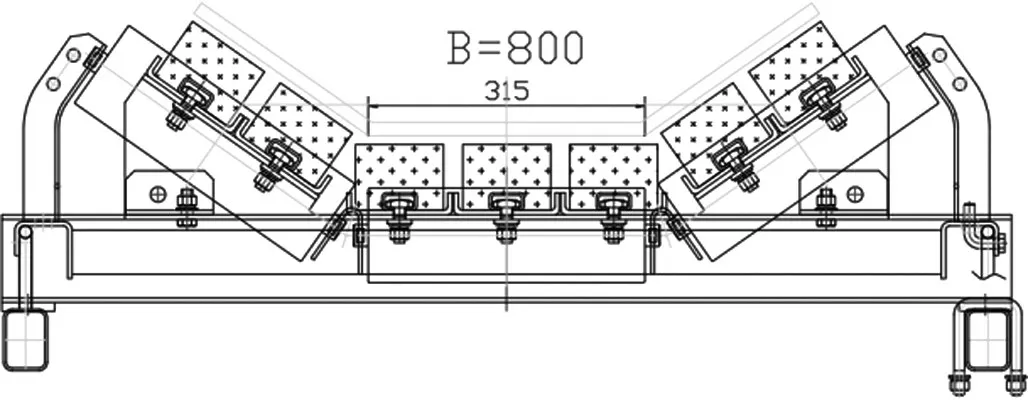

3.2 緩沖耐磨緩沖床改進

緩沖耐磨床安裝在帶式輸送機的機尾處,運送皮帶緩沖床,如圖2。皮帶運輸系統的緩沖床可以替代緩沖托輥,緩沖床主要由緩沖條和支架組建構成,緩沖條用彈性性能較好的橡膠層制作,該機構可提供了物料緩沖空間,可充分吸收物料下落時的沖擊力,降低輸送帶承受的沖擊,改善物料下落接觸點的受力狀況。采用高分子聚乙烯表面以便于使緩沖條與輸送帶的摩擦系數得以降低,該材料耐磨性能較好,使用壽命長。緩沖床的使用創造了輸送帶的面與面的接觸的條件,致使輸送帶面上個點受力均勻,規避了托輥斷裂、脫落造成皮帶撕裂的風險,降低了皮帶被尖銳物料擊穿的概率。

圖2 運送皮帶緩沖床

⑴緩沖滑條表面使用高分子聚合物復合材料,該材料具有高耐磨性、高抗沖擊韌性、摩擦系數低,同時還具備自潤滑性能,不易對輸送帶接頭造成損害,采用特種橡膠材料制成的緩沖條中間連接部,可通過橡膠拉伸性能好的優勢,有效吸收物料下落時的沖擊能量。

⑵采用連續支撐工作方式,輸送帶受到物料下落引起的巨大沖擊時,沖擊能會被橡膠緩沖滑條的緩沖層削弱。此外,支撐結構硬采用高強度的金屬骨架以抵抗大裝載量的沖擊引發的結構變形。

⑷梯形半封閉的槽形結構,輸送帶在受到橫向傾斜物料沖擊時滑槽阻擋不會變形伸長,對于預防輸送帶在運行過程中皮帶跑偏具有積極效果。

3.3 傳統導料槽問題

為了提升運輸帶使用壽命,對工程中失效的運輸帶數據進行了統計分析,分析發現約80%的損毀是因導料運輸帶與槽擋板之間磨損造成。想要延長運輸帶壽命,對導料槽擋板的結構進行優化成為問題解決的關鍵。

導料槽擋板具有對物料起到導料,給物料一個正確的傳輸方向;密封,避免物料溢出,兩個重要作用。傳統的導料槽需要通過運輸帶與擋板之間的相互壓力,實現導料、密封的雙重作用。受制于此,在保證一定壓力作用下,必然會導致導料槽結構上會產生多余的負荷,運輸帶受到的摩擦力也會隨之增大。

運輸過程中運輸帶承受的外力為:①清掃器、卸料器等固定部件對支撐運輸帶來的阻力;②巖渣和運輸帶的摩擦力;③導料槽摩擦阻力;④巖渣提升所需要的阻尼。通過分析可知導料槽的清掃器、摩擦阻力以及卸料器等固定部件對支撐運輸帶來的阻力非常小,可是為不必要阻力,進行忽略。巖渣提升所需要的阻尼、運輸帶和出物料摩擦力相交上述壓力要大的多,是必須要克服的必要阻力;導料槽的擋板選擇為橡膠料材料,其小變形彈性理論為:

式(1)中:P為輸送到承受的壓力,單位Pa;K為輸送帶體積壓縮模量,單位GPa;V0為壓力初始體積,單位m3;ΔV為橡膠材料收縮體積,單位m3。

橡膠類材料較軟,因此其體積壓縮模量很高,導料槽攔板出現輕微變形會誘發幾乎接近的阻力,對運輸皮帶產生磨損減小起到良好效果。

3.4 導料槽改進優化

針對上述傳統導料存在的問題的分析,進行導料槽擋板優化設計,可利用軟橡膠材料制作擋板結構。通過將原來擋板與輸送帶之間的材質進行優化,分別設置了導料裝置和密封裝置,可有效減小兩者接觸的摩擦力,也可以設置小滾輪,滾動摩擦對于減小摩擦同樣可發揮積極的效果。

導料槽主要由前壓板、后擋板、壓緊件、支腿、襯板、側板等組成。導料槽安裝在帶式輸送機的受料處,以保證漏斗下落的輸送物在達到帶速之前輸送帶縱向中間部位,約束物料不往外撒落。對改造后的導料槽進行受力優化分析:假設欄板長度為l,運輸皮帶厚度為h,運輸帶變形內徑為r,運輸帶變形處夾角為α,可求得變形狀態V′體積:

然而改造后擋板軟質密封材料,質地很輕,經計算壓力初始體積增大1/10,橡膠材料收縮體積收縮減小1/4 左右,有設備上設置的滾軸作用,摩擦系數也由改進前的滑動摩擦系數變為滾動摩擦系數,其減小效果更為明顯,經現場測定起摩擦系數由原來的0.63 減小為0.082,摩擦力平均減小1/15 導料槽對運輸帶的摩擦力得到減少。該導料槽在實際工程運用過程中相比傳統料槽,有效減輕了對運輸帶及擋板的磨損,運輸帶的更換頻率也得以大大較少,提高了運輸帶的服務壽命;施工效率得以提高,經濟性得以增強。

4 結論

本文以廣州地鐵13號線二期工程E43盾構井-珠村站-E44 盾構狹小出渣井工程為背景,研究了廣州地鐵13 號線連續皮帶機節點轉換技術,分析了傳統受料裝置與傳統導料槽存在的問題等,研究可得以下結論:

⑴帶式機運輸采用加裝多組緩沖托輥的方式,但其存在維護成本高、使用壽命短、安全能較差,對物料的轉載運輸起到了不利影響。

⑵設計改進采用緩沖條用彈性性能較好的橡膠層制作,該機構可提供了物料緩沖空間,可充分吸收物料下落時的沖擊力,降低輸送帶承受的沖擊,改善物料下落接觸點的受力狀況。

⑶針對上述傳統導料存在的問題的分析,進行導料槽擋板優化設計,利用軟橡膠材料制作擋板結構。分別設置了導料裝置和密封裝置,可有效減小兩者接觸的摩擦力,也可以設置小滾輪,滾動摩擦對于減小摩擦同樣可發揮積極的效果。