不同水體積比超高水充填材料的支護強度研究

張藝亮

(山西蘭花科技創業股份有限公司 唐安煤礦分公司, 山西 晉城 048400)

“三下”壓煤導致地表工程建設與地下資源開采矛盾突出,嚴重制約了能源的穩定供應與環境的協調發展[1]. 為解放“三下”煤炭資源,超高水充填、矸石充填與膏體充填開采技術成為了主要的技術途徑[2-5]. 唐安煤礦為解決3#煤層建筑物下壓煤問題,擬采用超高水充填材料進行充填開采,通過運用實驗分析、數值模擬與工程實踐等方法探究不同水體積比超高水充填材料的支護強度,為“三下”煤炭資源綠色開采提供工程依據。

1 充填支護工程概況

唐安煤礦現主要開采3#煤層,平均煤厚6.09 m,煤層層理明顯,節理、裂隙較發育,煤質較好。煤層傾角3°~7°,普氏硬度f為2,容重為1.43 t/m2.基本頂為細砂巖,平均厚度4.8 m,完整性較好。直接頂為泥巖,平均厚度2.7 m,完整性較好。偽頂為泥質頁巖,平均厚度0.4 m,隨采隨落。直接底為粉砂巖,平均厚度2.2 m,層理發育。運輸順槽600~800 m處有一斷層,其它地質構造對生產影響不大。3#煤層水文地質條件較簡單,工作面水害主要類型有頂板裂隙水、老空水,在巷道低洼處聚集。根據相鄰工作面回采期間涌水情況,預計正常涌水量為13 m3/h,最大涌水量為45 m3/h. 瓦斯含量3.54 m3/t. 煤塵不易自燃,無爆炸危險性。

設計區域充填開采影響范圍內地表主要以永安村、掌握村、磚窯上村及蔬菜大棚為主,緊鄰唐安煤礦分公司辦公及生活區,見圖1.

圖1 充填開采影響區域圖

充填工作面采用超高水材料袋式充填方法,具體形式見圖2,在液壓支架后方與采空區內放置充填袋,并充入超高水充填材料,當充填材料凝固后,便可對上覆巖層進行支撐。

圖2 超高水充填支護布置方式圖

2 超高水固結體力學強度測試

為探究不同超高水充填材料的支護強度,在實驗室內配置92.5%、93%、94.7%、96%,共計4種不同水體積比的超高水固結體,測試固結體在1 d、7 d、14 d、28 d,共計4種不同養護時間下的單軸抗壓強度,得到強度變化曲線見圖3.

圖3 不同水體積比超高水固結體力學強度變化曲線圖

根據圖3所示,在相同養護時間下,超高水固結體的抗壓強度隨著水體積比的降低而提升,在養護時間為1~14 d時,抗壓強度緩慢增加,在14 d以后抗壓強度逐漸趨于穩定。抗壓強度在水體積比為92.5%時達到最大為4.120 MPa,在水體積比為96%時的抗壓強度最小為1.294 MPa. 通過擬合,得到抗壓強度與養護時間的函數關系見表1,根據函數擬合關系可知,超高水固結體與養護時間基本呈現二次函數的擬合關系。

表1 抗壓強度與養護時間的函數擬合關系表

3 超高水固結體微觀測試分析

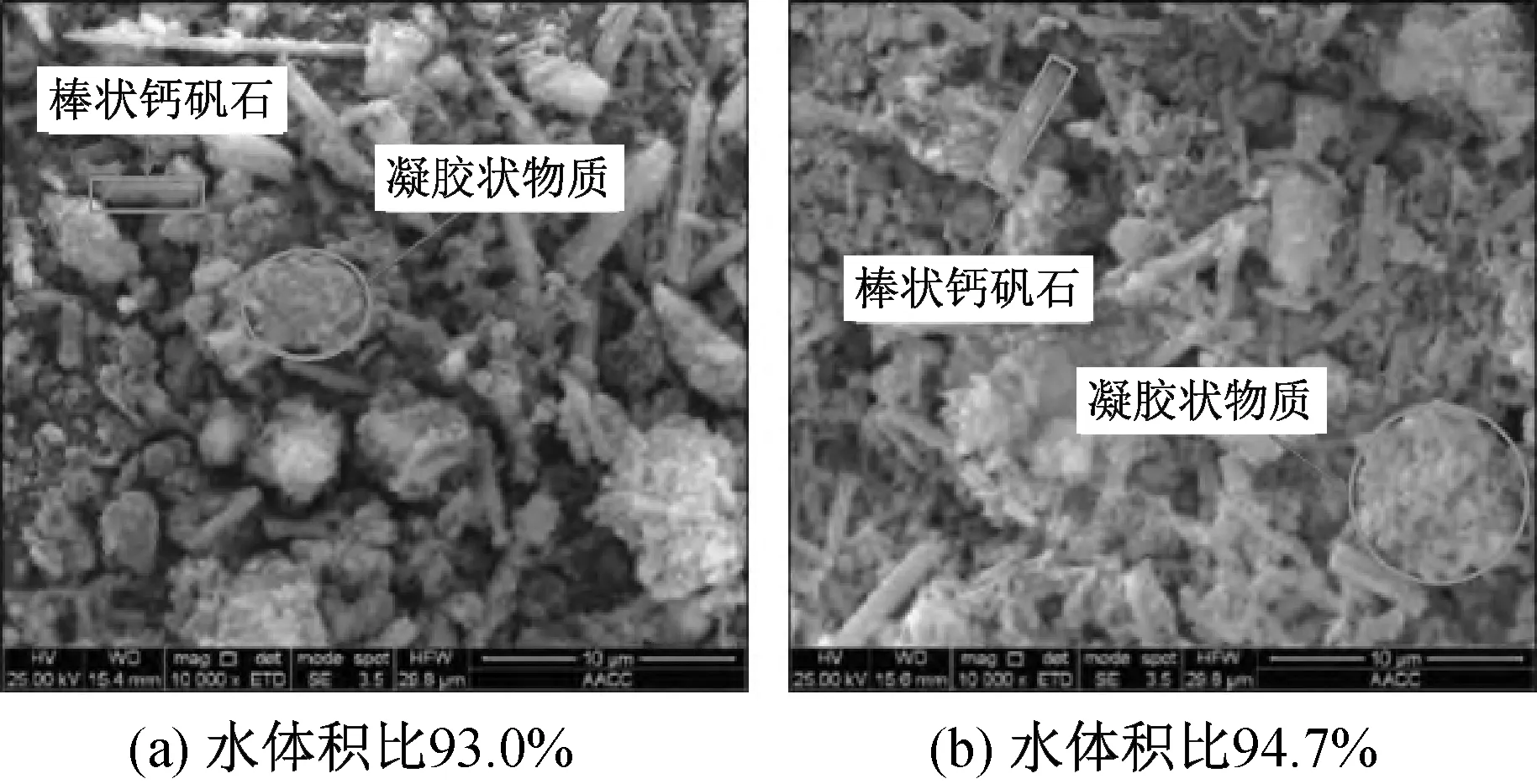

為探究不同水體積比超高水固結體的微觀結構差異,將養護28 d的水體積比為93.0%與94.7%的超高水固結體研磨成粉末,利用Quanta250型電子顯微鏡進行微觀測試分析,得到兩種材料的微觀結構見圖4.

圖4 不同水體積比超高水固結體微觀結構圖

根據圖4所示,超高水固結體的微觀結構主要包括鈣礬石與凝膠狀物質,當水體積比由93.0%上升到94.7%時,鈣礬石的密度逐漸降低,同時也導致孔隙度逐漸增加,抗壓強度隨著孔隙度的變化而削弱,不同形狀的鈣礬石(針狀、棒狀)形成了固結體的多孔材料特性。綜合分析可知,超高水固結體的強度變化是微觀結構變化的結果。當水體積比越小時,固結體的微觀結構越致密,材料的抗壓強度升高。

4 超高水充填材料支護效果分析

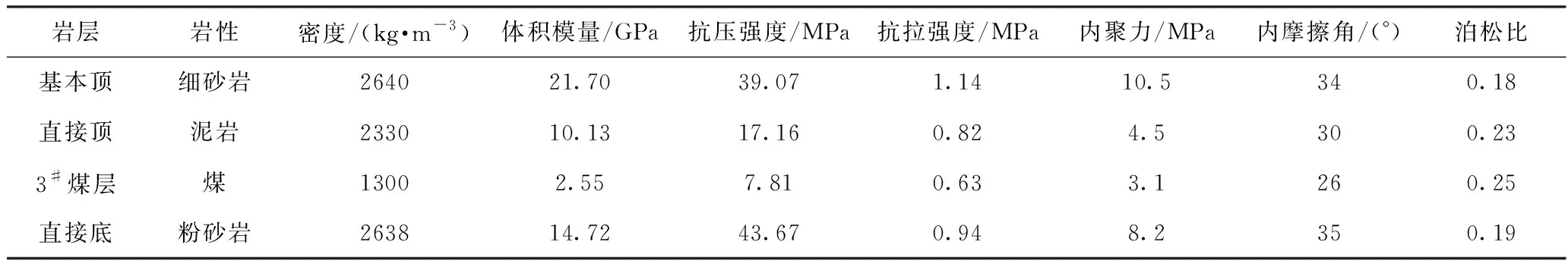

為探究不同水體積比的超高水充填材料對采場覆巖的支護效果,采用FLAC3D數值模擬軟件進行模擬分析,以唐安煤礦3#煤層為背景,建立長寬高分別為300 m、180 m、94 m的數值模型,工作面的開采長度為200 m,寬度為110 m. 采用摩爾-庫倫計算準則,固定模型的左右與前后邊界,根據覆巖厚度進行換算,在模型上方施加15.7 MPa的垂直應力,數值模擬巖性參數見表2.

表2 數值模擬巖性參數表

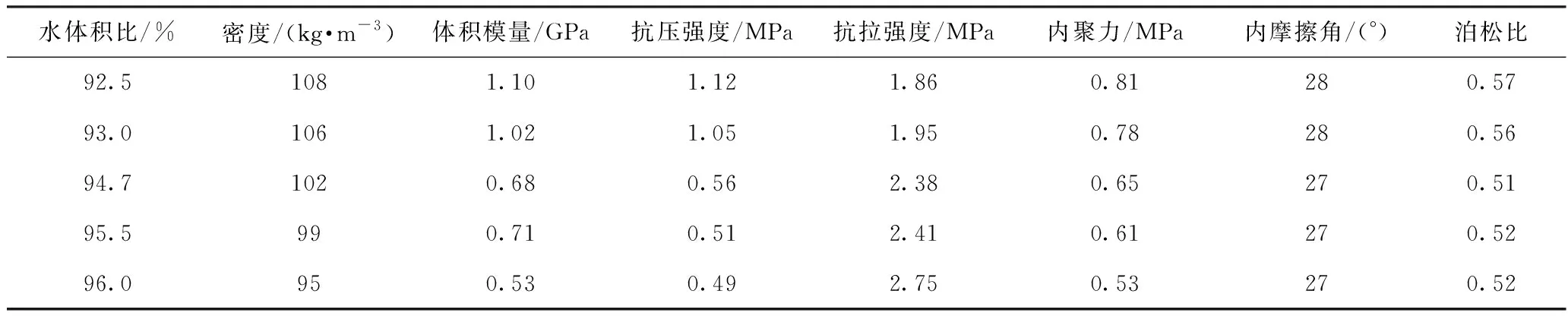

不同水體積比是影響超高水充填材料支護效果的主要因素,根據實驗室實驗測試,得到不同水體積比超高水充填材料的力學參數見表3.

表3 不同水體積比超高水充填材料力學參數表

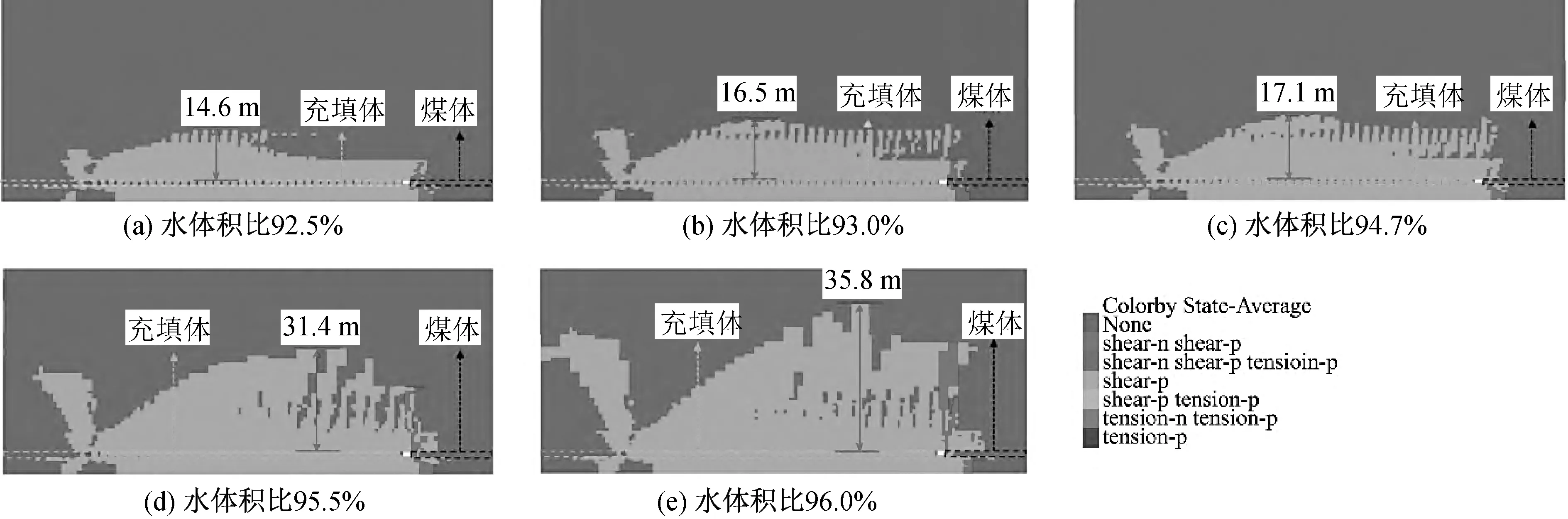

由圖5不同水體積比超高水充填材料支護條件下的塑性區發育圖可知,頂板的塑性破壞深度隨著水體積比的逐漸增大而增加,破壞深度分別為14.6 m、16.5 m、17.1 m、31.4 m、35.8 m,當水體積比大于94.7%時,頂板的破壞深度增量快速增加。采空區上方頂板發生剪切破壞,而工作面正上方的頂板發生拉伸破壞。

圖5 不同水體積比超高水充填材料支護效果圖

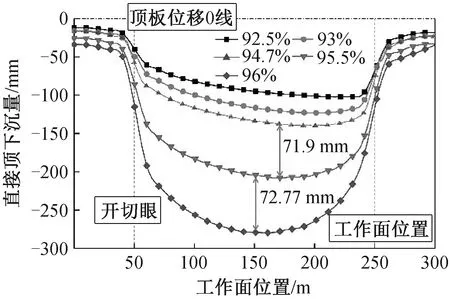

根據圖6頂板下沉量曲線圖,水體積比為92.5%、93.0%、94.7%、95.5%、96.0%的超高水充填材料條件下的頂板下沉量分別為106 mm、137 mm、144 mm、215 mm、288 mm,當水體積比大于94.7%時,頂板下沉量增加劇烈,兩級增量分別為71.90 mm與72.77 mm. 綜合分析可知,當水體積比大于94.7%時,超高水充填材料無法有效對覆巖進行支撐,考慮到材料成本,最終確定超高水充填材料的水體積比為94.7%.

圖6 頂板下沉量曲線圖

5 現場應用

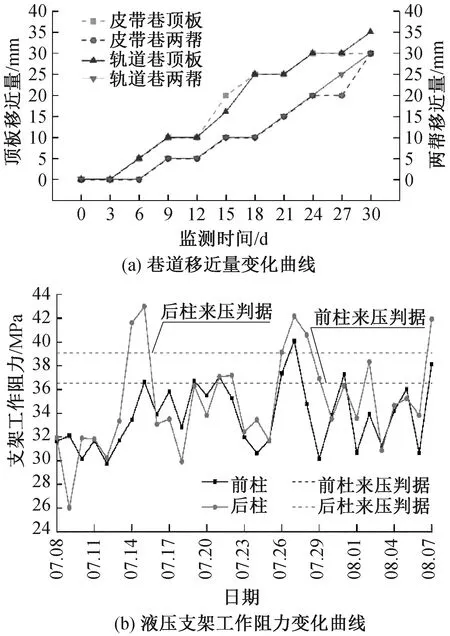

為探究選用的超高水充填材料對頂板的支撐效果,對回采巷道的圍巖移近量與液壓支架工作阻力進行監測,得到現場礦壓監測曲線見圖7.

圖7 現場礦壓監測曲線圖

根據圖7(a)軌道巷頂板在監測時間內的最大下沉量為35 mm,兩幫為30 mm,皮帶巷頂板的最大下沉量為30 mm,兩幫為30 mm. 監測結果表明,選用水體積比為94.7%的超高水充填材料可有效地對頂板進行充填支撐,圍巖穩定性得到了有效控制。

3#煤層采用ZC7000/19/40型充填液壓支架,額定工作阻力與支護強度為7000 kN與0.67 MPa. 根據圖7(b)煤層開采過程中液壓支架的前柱與后柱的工作阻力分布較為均勻,無明顯的偏載,頂板的周期來壓強度與間隔步距正常,表明液壓支架的工作阻力可以有效對頂板進行控制。

6 結 語

1) 通過分析水體積比為92.5%、93%、94.7%、96%的超高水固結體在不同養護時間下的抗壓強度,表明在相同養護時間下,超高水固結體的抗壓強度隨著水體積比的降低而提升,超高水固結體與養護時間基本呈現二次函數的擬合關系。

2) 根據微觀測試表明,當水體積比越小時,固結體的微觀結構越致密,材料的抗壓強度升高。數值模擬分析表明,當水體積比大于94.7%時,頂板的破壞深度快速增加,最終確定超高水充填材料的水體積比為94.7%.

3) 回采巷道的圍巖移近量與液壓支架工作阻力進行監測顯示,軌道巷頂板在監測時間內的最大下沉量為35 mm,兩幫為30 mm,皮帶巷頂板的最大下沉量為30 mm,兩幫為30 mm,驗證了選用的充填材料可有效對頂板與圍巖進行支撐與控制。