四明山煤業9112運輸繞道大排距支護技術研究

許夢斌,朱愛華

(1.澤州縣應急管理局, 山西 晉城 048000;2.山西晉城煤業集團 勘察設計院有限公司, 山西 晉城 048006)

在煤礦開采過程中,巷道支護的好壞直接關系工作面正常回采進程及銜接,同時也影響煤礦井下作業安全及生產效益。經過多年的研究實踐,煤礦巷道支護實現了從木材到金屬的支護材料革命,被動支護到主動支護的技術革命[1]. 目前,錨桿與錨索已成為煤礦巷道的主體支護方式。多位學者[2-5]對錨桿與錨索在堅硬頂板、強采動、大變形等特殊地質條件下的應用進行了研究,顯著提高了巷道圍巖控制效果,降低了巷道維護成本。但對大排距支護中錨桿(索)的最佳支護參數研究較少,在實際應用中應根據具體煤礦的巷道地質與生產條件及圍巖變形、破壞特點確定其支護方案。

四明山煤業由于井田西部邊界不規則,導致北翼9112工作面需要通過9112運輸繞道和回風繞道與9號煤層南翼3條下山巷道連通形成工作面生產系統。采用理論計算、數值模擬、靜力學仿真、頂板離層監測等多種方法,對9112運輸繞道大排距支護方案及參數進行分析確定,以減少巷道支護成本,提高礦井生產效益。

1 工程概況

9112運輸繞道位于9號煤層一采區北翼西部,沿頂板掘進,煤層傾角2°~8°,平均傾角4°,煤厚1.40~1.75 m,平均煤厚1.51 m,全長478 m,巷道掘進斷面尺寸為4.7 m×2.6 m,最大埋深97 m,整體為單斜構造。地表為低山丘陵地貌,局部存在北善村魚塘,無河流通過。巷道北側為大巷保護煤柱,南側和西側為井田邊界防隔水煤柱,東側穿過既有巷采采空區。9112運輸繞道直接頂為1.10 m砂質泥巖,基本頂為細粒砂巖,局部存在泥巖、砂質泥巖互層;直接底為1.10 m砂質泥巖,基本底為石灰巖、細粒砂巖。

2 錨桿(索)支護參數初步確定

2.1 錨桿長度

Ld=L1+L2+L3

(1)

式中:Ld為頂錨桿長度,m;L1為頂錨桿外露長度,m,取0.15 ;L2為頂錨桿有效長度,m,取1.7 ;L3為頂錨桿端錨錨固長度,m,取0.40.

Lb=L4+L5+L6

(2)

式中:Lb為幫錨桿長度,m;L4為幫錨桿外露長度,m,取0.15;L5為幫錨桿有效長度,m,取1.3;L6為幫錨桿端錨錨固長度,m,取0.40.

計算可得:Ld為2.25 m,Lb為1.85 m,考慮錨桿長度留有一定的富余量,初步確定9112運輸繞道頂板采用2.4 m的錨桿,幫部采用2.0 m的錨桿。

2.2 錨桿間排距

(3)

式中:a為錨桿間排距,m;Q為錨桿錨固力,kN,取125;K為安全系數,取1.5~2.0;L2為頂錨桿有效長度,m,取1.7;γ為巖層平均體積力,kN/m3,取27.

計算可得,錨桿間排距為1.167~1.347 m,初步確定9112運輸繞道的錨桿間排距在1.2 m左右。

2.3 錨索長度

Lq=Lw+Lb+Lm

(4)

式中:Lq為頂板錨索長度,m;Lw為錨索外露長度,m,取0.4;Lb為潛在的不穩定巖層高度,m,取4.4;Lm為錨索錨固長度,m,取1.5.

考慮錨索長度留有一定的富余量,設計取6.3 m.

3 數值模擬分析

3.1 數值模型建立

參考四明山煤業圍巖地質力學測試報告,并結合一采區相關地質資料,采用FLAC3D數值模擬按照9號煤層綜合柱狀圖1∶1建立X×Y×Z=500 m×200 m×150 m的煤系地層,共劃分223 750個網格單元,256 530個網格節點。模型四周和底面固定,設定重力加速度為-10 m/s2,側壓系數為2.0,并賦予模型摩爾庫倫本構關系,數值模型見圖1,各巖層力學參數選取見表1.

表1 四明山煤業9號煤層一采區巖石力學參數表

圖1 數值模型圖

3.2 模擬結果

3.2.1 錨桿間排距合理確定

選取錨桿間排距800 mm、1000 mm、1200 mm、1400 mm、1600 mm共5種情況分別進行數值模擬計算,得到各錨桿間排距下9112運輸繞道垂直位移云圖,見圖2,繪制出不同錨桿間排距與頂板下沉量的相互作用曲線,見圖3.

結合圖2和圖3可知,9號煤層錨桿間排距與巷道頂板下沉量之間近似呈現雙曲線關系,當錨桿間排距較小時,頂板下沉量會隨著支護密度的增大而增大,當錨桿間排距增大到一定范圍時,頂板下沉量會隨著支護密度的增大使頂板下沉趨勢急劇增加,說明當支護密度增加到一定程度時,若再繼續增大錨桿間排距必然會使支護對頂板的控制效果減弱。故9號煤層巷道支護必然存在著一個合理的錨桿間排距,在曲線上反映出來便是不同錨桿間排距與巷道頂板下沉量曲線的拐點。

當錨桿間排距為1200 mm時,頂板下沉幅度隨錨桿間排距減小的程度明顯減弱,故錨桿間排距1200 mm成為錨桿合理布置的分界點,考慮到支護成本,且9112運輸繞道基本頂為細粒砂巖,基本底為石灰巖、細粒砂巖,頂底板巖性較好,故最終確定錨桿間排距為1200 mm.

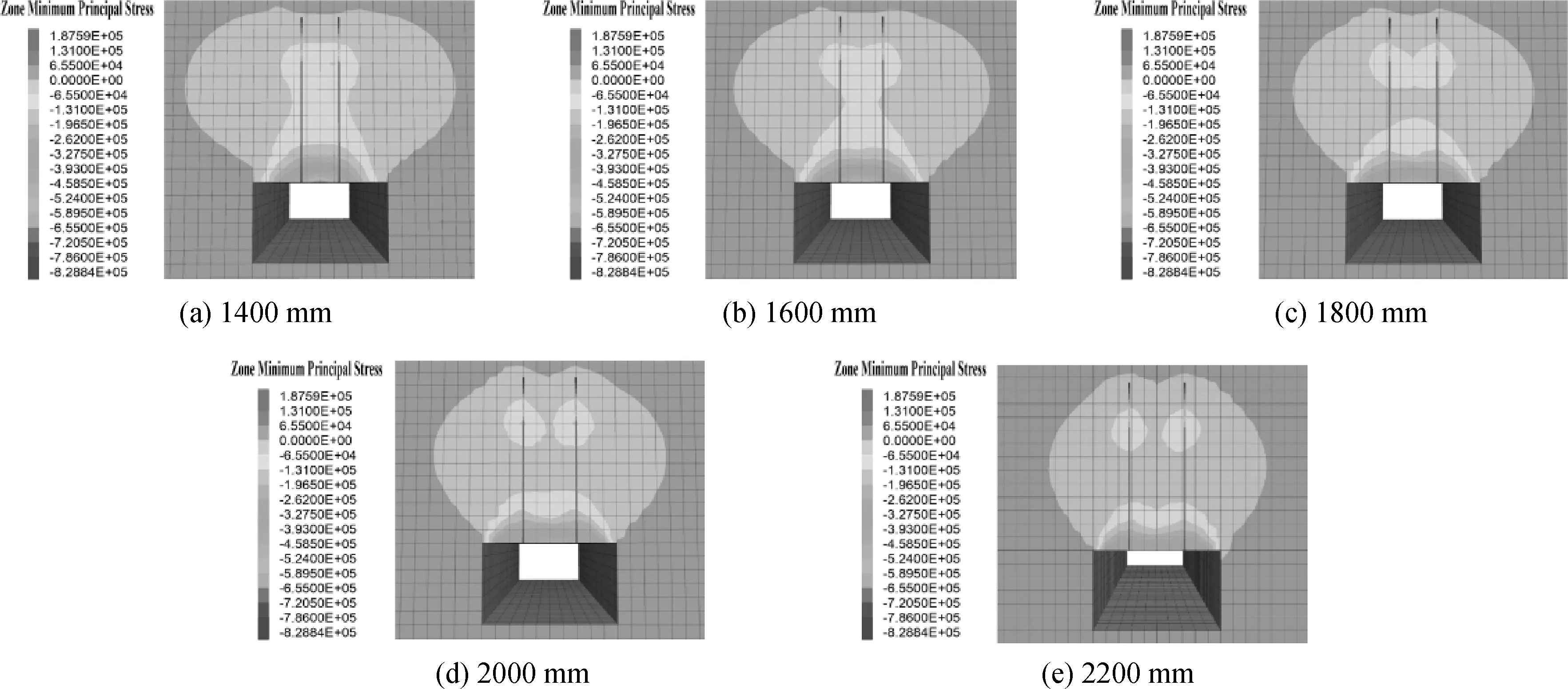

3.2.2 錨索間距合理確定

選取錨索間距1400 mm、1600 mm、1800 mm、2000 mm、2200 mm共5種情況分別進行數值模擬計算,得到各錨索間距下錨固作用效果,見圖4.

圖4 不同錨索間距下錨固作用效果圖

從圖4可知,當錨索間距為1400 mm時,錨固作用區域明顯增大且連成片區;當錨索間距為1600 mm時,頂板上方巖層錨固作用帶縮小,但此時仍能連成片區;當錨索間距為1800~2000 mm時,頂板上方巖層錨固作用帶已不連續,故錨索間距1600 mm成為錨索合理布置的分界點,優選錨索間距1600 mm.

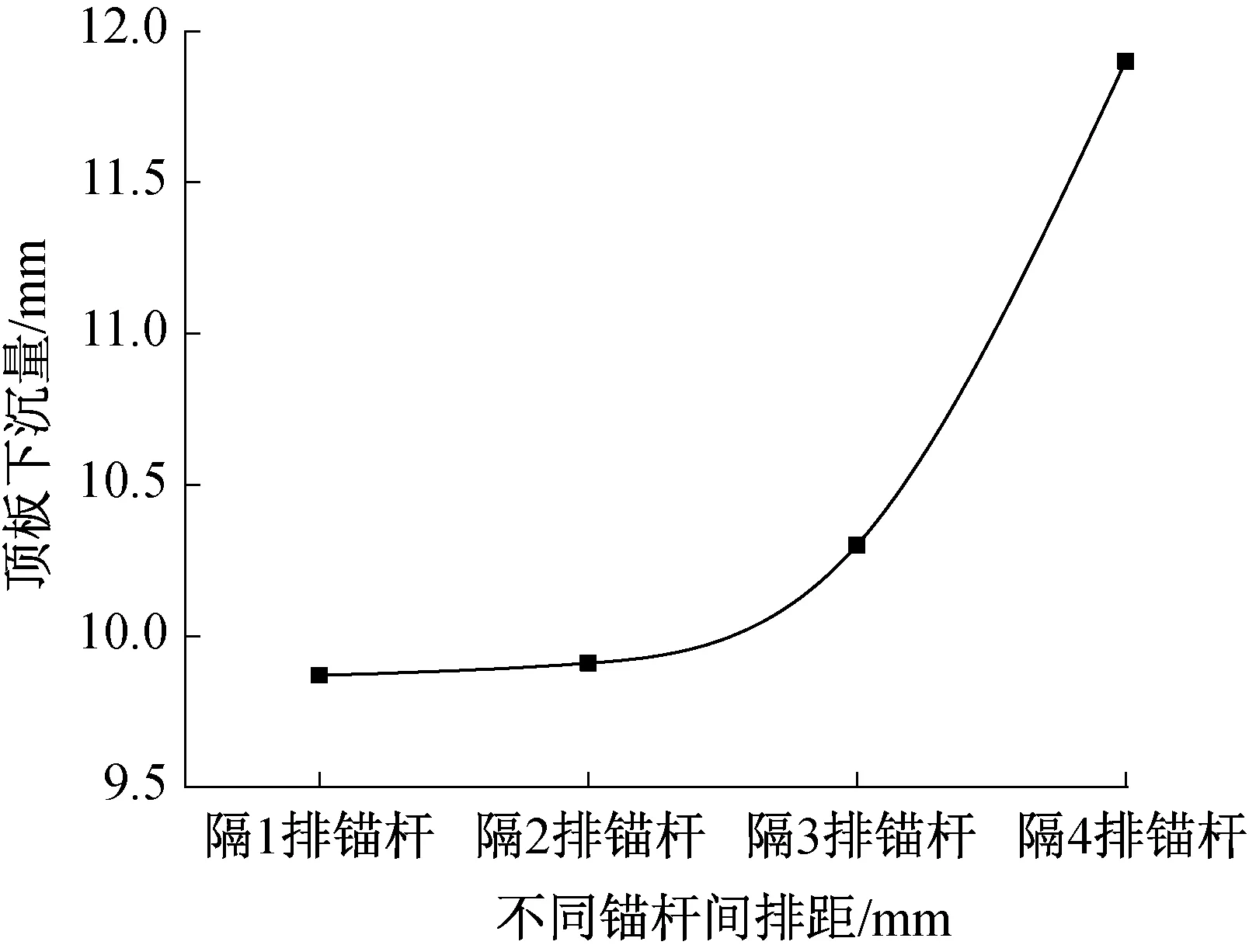

3.2.3 錨索排距合理確定

選取錨索排距隔1排錨桿、隔2排錨桿、隔3排錨桿、隔4排錨桿共4種情況分別進行數值模擬計算,得到各錨索排距下9112運輸繞道垂直位移云圖,見圖5,繪制出不同錨索排距與頂板下沉量的相互作用曲線,見圖6.

圖5 不同錨索排距下巷道垂直位移云圖

圖6 不同錨索排距與頂板下沉量的相互作用曲線圖

結合圖5和圖6可知,隔1排錨桿布置錨索與隔2排錨桿布置錨索相比,頂板下沉量相差很小,若采取隔1排錨桿布置錨索,將造成支護成本過高;而隔4排錨桿布置錨索時,支護密度明顯不足,頂板下沉量顯著增大,與隔2排錨桿布置錨索相比,其頂板下沉量相差較大,無法在破碎巖層與上覆穩定巖層之間建立聯系;當隔2排錨桿和隔3排錨桿時,頂板下沉量出現明顯的拐點,說明隔2排錨桿或隔3排錨桿布置時,頂板錨桿和錨索的協同作用增強,考慮到9112運輸繞道頂板條件較好、埋深小,故最終確定錨索排距為隔3排錨桿布置。

4 9112運輸繞道支護方案

頂板采用MSGLW-400/20×2400型高強螺紋鋼錨桿,錨桿間排距1300 mm×1200 mm(在實際施工過程中為加強斷面肩角部位的加強控制作用,適當調整錨桿間距為1300 mm),每排4根錨桿,垂直頂板矩形布置(肩角錨桿考慮到施工需要,允許外扎5°~10°誤差)。幫部采用MSGLW-400/18×2000型高強螺紋鋼錨桿,錨桿間排距1200 mm×1200 mm,每排2根錨桿,垂直兩幫矩形布置(肩角錨桿考慮到施工需要,允許外扎5°~10°誤差)。配套使用150 mm×150 mm×10 mm高強度拱形錨桿托盤、調心球墊及減磨墊圈。每根錨桿使用1支MSK2335快速錨固劑和1支MSZ2360中速錨固劑。頂板錨桿預緊力大于65 kN,預緊力矩大于250 N·m;幫部錨桿預緊力大于50 kN,預緊力矩大于180 N·m.

頂板錨索選用SKP17.8-1/1860-6300型高強度低松弛鋼絞線,錨索間排距為1600 mm×3600 mm,每排2根錨索,垂直頂板矩形布置,配套使用300 mm×300 mm×16 mm的高強度拱形托盤、高強鎖具及萬向調心球墊,每根錨索使用1支MSK2335快速錨固劑和2支MSZ2360中速錨固劑,錨索的預緊力大于180 kN. 頂板采用φ6 mm鋼筋焊接而成的鋼筋網護頂,網孔規格100 mm×100 mm,頂網規格2500 mm×1400 mm;幫部采用12#鐵絲編織的菱形網護幫,網孔規格50 mm×50 mm,幫網規格1800 mm×1400 mm. 9112運輸繞道支護方案見圖7.

當9112運輸繞道過斷層、破碎帶、陷落柱以及巷道開口等地質區域,或涌(淋)水量增大時,應及時縮小間排距,必要時采取架棚、注漿等特殊支護方式進行加強支護。

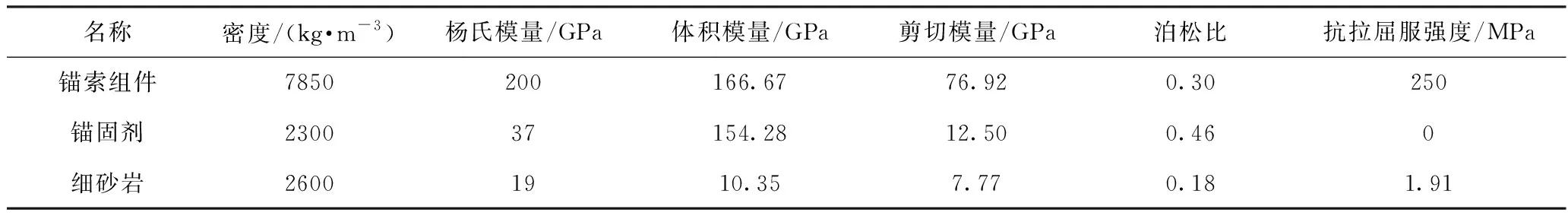

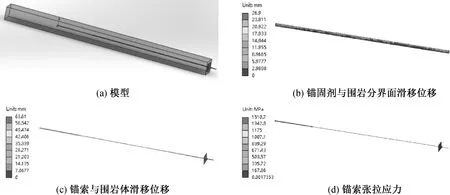

5 靜力學仿真

采用ANSYS Workbench對錨索張拉進行靜力學仿真。假定錨索、錨固劑、圍巖為各向同性材料,在錨索、錨固劑與圍巖的分界面上分別建立Frictional接觸對,允許模型在分界面上自由滑動,設定重力加速度為-10 m/s2,對錨索施加285 kN的張拉力(錨索張拉試驗標準錨固力取值為285 kN),具體材料參數見表2,靜力學仿真結果見圖8.

表2 材料參數表

圖8 錨索張拉靜力學仿真結果圖

從圖8(b)可知,錨固劑與圍巖分界面滑移最大位移為26.9 mm;從圖8(c)可知,錨索與圍巖體最大滑移位移為63.6 mm,小于錨索設計錨固長度1.5 m,錨索并未拉出,故錨索的錨固力大于285 kN,滿足試驗取值標準;從圖8(d)可知,錨索受到的最大拉應力為1 510.7 MPa小于鋼絞線抗拉強度,錨索并未屈服。故綜上分析,錨索的設計錨固效果能夠滿足現場施工要求。

6 工程實踐

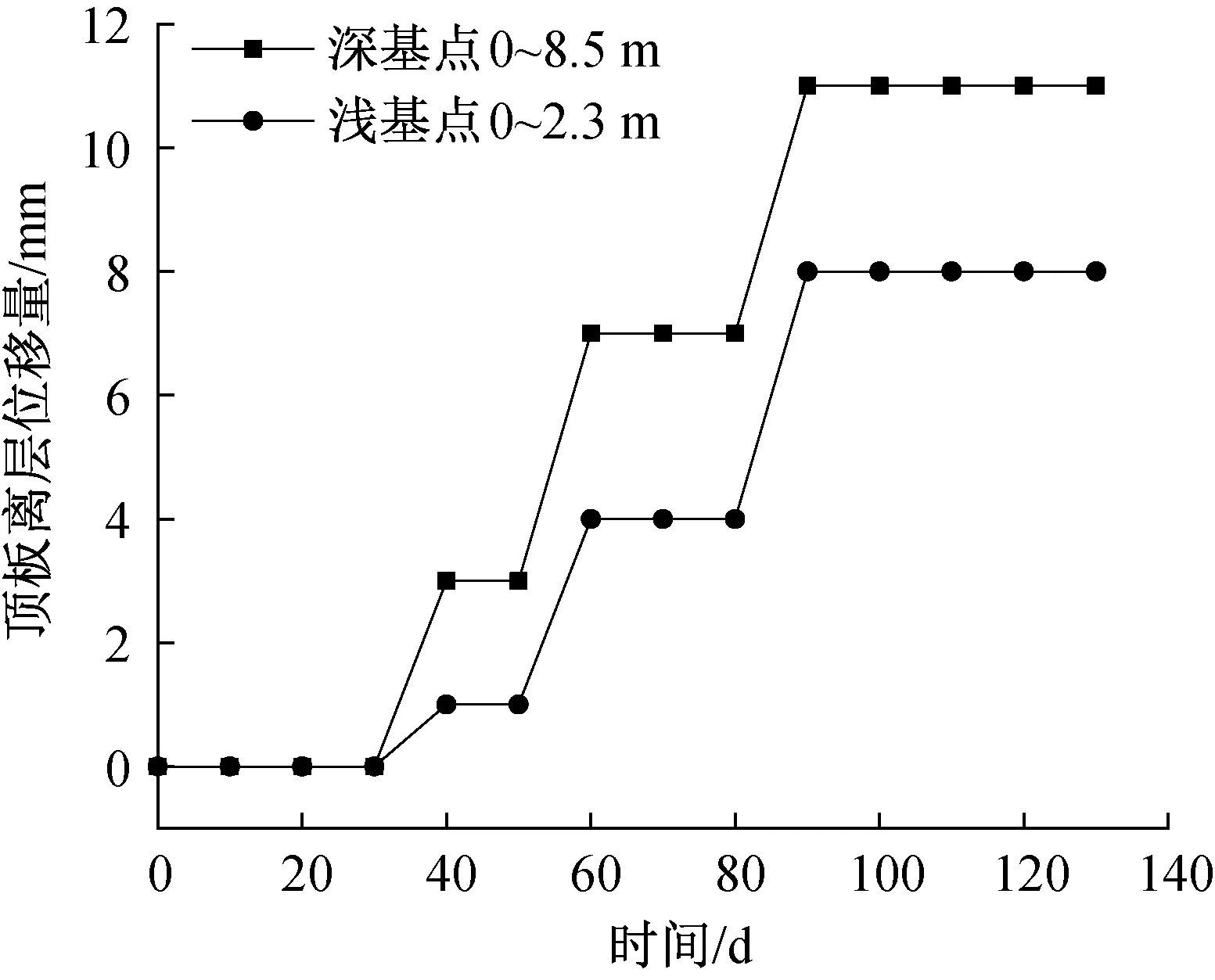

根據四明山煤業9號煤層采掘銜接計劃可知,9112運輸繞道在掘進期間受9108綜采工作面回采及9112回風繞道掘進期間的采動影響,且東側穿過既有巷采采空區(東側局部地段早先經受過一次采動影響)。為檢驗9112運輸繞道在掘進期間的圍巖支護效果,在9112運輸繞道頂板中部安設頂板離層儀,淺基點安裝深度為2.3 m,深基點安裝深度為8.5 m,監測天數為130 d,每隔10 d進行一次監測,9112運輸繞道頂板離層位移曲線見圖9.

圖9 9112運輸繞道頂板離層位移曲線圖

從圖9可知,9112運輸繞道采用支護方案后,0~2.3 m的巖層頂板離層位移為8 mm,0~8.5 m的巖層頂板離層位移為11 mm,2.3~8.5 m頂板離層只有3 mm,淺部基點位移大于深部基點。在監測的90 d時間內頂板離層量雖然有所增大,但在后40 d內頂板離層位移量明顯趨于穩定,證明了9112運輸繞道在該支護方案下能夠保證巷道圍巖穩定。

7 結 語

1) 采用理論計算和數值模擬方法分析了四明山煤業9112運輸繞道的錨桿(索)支護設計參數,制定了大排距錨網索支護方案。

2) 借助ANSYS Workbench靜力學仿真分析了錨索張拉情況,并通過頂板離層礦壓監測得知,9112運輸繞道采用支護方案后,頂板0~2.3 m的巖層頂板離層位移為8 mm,2.3~8.5 m巖層范圍內只產生了3 mm離層位移,充分說明了該支護方案能夠保證巷道圍巖穩定。