MEMS三軸加速度計誤差標定與補償方法研究

劉有彬,閆 歡,彭根齋,白 雪,楊 勤

(中國電子科技集團公司第九研究所,四川 綿陽 621000)

0 引 言

微機電系統(MEMS)三軸加速度計[1]是電子羅盤傾斜角測量與補償的核心器件,其測量精度直接影響電子羅盤的整體性能[2]。在實際應用中,MEMS 三軸加速度計存在較大的測量噪聲,甚至可達數百mgn,必須對輸出的原始數據進行濾波,盡可能減小測量噪聲;另外,MEMS 三軸加速度計受自身制造誤差和安裝誤差的影響,也會產生較大的加速度測量誤差,嚴重影響電子羅盤的傾斜角測量與補償精度。因此,使用前必須對MEMS 三軸加速度計的相關誤差進行標定與補償,提高其測量精度。因材料、設計、工藝等原因,MEMS三軸加速度計每個軸的參數并不一致,從而表現出不一致的零偏、刻度因子、正交性誤差。另外,安裝過程中還會引入安裝誤差,由于正交性誤差和安裝誤差的引入,MEMS三軸加速度計的標定方法相較于單軸的標定更加復雜。針對MEMS 三軸加速度計的制造誤差和安裝誤差,常用的標定方法有靜態24 位置法、靜態12 位置法、靜態9位置法、重力場靜態翻滾法及6 位置法等[3~7]。針對以上問題,且考慮到實際標定的復雜程度,本文基于六位置法研究了MEMS三軸加速度計誤差標定與補償方法,通過卡爾曼濾波(Kalman filtering,KF)算法減小測量噪聲,根據MEMS三軸加速度計的輸入輸出誤差模型,建立基于六位置法的誤差補償數學模型及補償參數求解方法。

1 MEMS三軸加速度計KF算法與誤差補償數學模型

1.1 KF算法

對于無外部輸入控制量的線性離散動態系統,系統狀態方程和觀測方程分別為[8]

式中Xk為系統在k時刻的狀態向量,Ak為系統從k時刻到k+1時刻的狀態轉移矩陣,Wk為系統在k時刻的動態噪聲;Zk為系統在k時刻的觀測向量,Hk為系統在k時刻的觀測矩陣,Vk為系統在k時刻的觀測噪聲;Wk,Vk為互不相關的均值為0 的高斯白噪聲,其在k時刻的協方差矩陣分別為Qk,Rk。

系統狀態轉移矩陣、觀測矩陣、動態噪聲、觀測噪聲均可認為是固定值(即Ak=A,Hk=H,Wk=W,Vk=V),因此可得到MEMS三軸加速度計的KF 方程為:1)狀態向量預測方程為=;2)狀態向量協方差矩陣預測方程為Pk|k+1=APk-1AT+Q;3)KF 增益方程為Kk=Pk|k-1HT(HPk|k-1HT+Rk)-1;4)狀態向量更新方程為+Kk(Zk-);5)狀態向量協方差矩陣更新方程為Pk=(I-KkH)Pk|k-1。其中,為根據k-1 時刻的三軸狀態估計向量預測得到的k時刻的三軸狀態預測向量,為k-1時刻的三軸狀態估計向量,Pk|k-1為由k-1 時刻到k時刻的三軸狀態預測誤差協方差,Pk-1為k-1 時刻的三軸狀態估計誤差協方差。

1.2 誤差補償數學模型

根據MEMS三軸加速度計的主要誤差來源及特點,可將MEMS三軸加速度計的輸出誤差數學模型表示為[6~12]

式中Gx,Gy,Gz為MEMS三軸加速度計的測量值,gn;gx0,gy0,gz0為MEMS 三軸加速度計的零偏值,gn;gx,gy,gz為MEMS三軸加速度計的理論值,gn;Sgxx,Sgyy,Sgzz為MEMS三軸加速度計的刻度因子系數;Kgxy,Kgxz,Kgyx,Kgyz,Kgzx,Kgzy為MEMS三軸加速度計的安裝誤差系數(含三軸非正交誤差系數);Kgx2,Kgy2,Kgz2為MEMS三軸加速度計二階非線性誤差系數。

對于大部分MEMS三軸加速度計,其二階非線性誤差系數很小,標定與補償時可忽略不計[13]。因此,不考慮MEMS三軸加速度計二階非線性誤差,可由式(2)得到簡化后的MEMS三軸加速度計輸出誤差數學模型為

為了便于計算誤差補償參數,將式(3)變換為

K3×3為MEMS三軸加速度計的綜合誤差系數矩陣,為3階滿秩方陣,可逆,則有

不考慮溫度變化影響,其綜合誤差系數矩陣K3×3及零偏誤差可視為固定值,因此,式(5)可變換為

式中Gx0,Gy0,Gz0為待求取的MEMS三軸加速度計的零偏誤差值,gn;Sxx,Syy,Szz為待求取的MEMS 三軸加速度計的刻度因子系數;Kxy,Kxz,Kyx,Kyz,Kzx,Kzy為待求取的MEMS三軸加速度計的安裝誤差系數(含三軸非正交誤差系數)。

為便于求解誤差補償參數,由式(6)可得MEMS 三軸加速度計誤差補償數學模型為

采用向量、矩陣表示方法,則為

2 MEMS三軸加速度計的六位置標定與補償

2.1 六位置標定方向與步驟

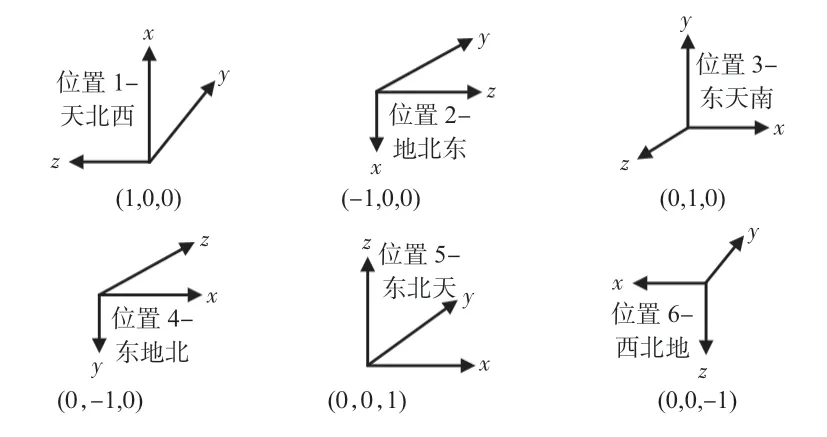

本文采用自主研發的三維電子羅盤輔助開展MEMS三軸加速度計的標定與補償研究。實驗時,采集經過KF輸出的MEMS三軸加速度計數據,在重力場下采用6 位置翻滾完成對MEMS三軸加速度計的標定,根據MEMS三軸加速度計的誤差數學模型,以及標定測量得到的6 個位置下的三軸重力分量值,求解誤差數學模型中的誤差補償參數矩陣。MEMS三軸加速度計理論輸出與6 個位置的對應關系如圖1所示。

圖1 MEMS三軸加速度計理論輸出與6 個位置的對應關系

六位置標定方法的具體標定步驟如下:1)先將電子羅盤安裝在三軸無磁轉臺上,保證電子羅盤各敏感軸方向與三軸無磁轉臺一致,調整三軸無磁轉臺處于水平狀態;2)接通電子羅盤電源,預熱3 min后,開始對MEMS三軸加速度計進行標定;3)調整轉臺,保證MEMS 三軸加速度計分別處于如圖1 中的位置1,2,…,6;4)標定過程中,調整到每個位置后保持靜止30 s,然后在靜止狀態下采集MEMS三軸加速度計的三軸輸出數據,數據采集持續30 s。

2.2 六位置標定誤差補償數學模型

根據式(8)及六位置標定數據,可推導得出MEMS三軸加速度計的六位置標定誤差補償參數矩陣求取模型為

3 實驗結果與分析

3.1 KF算法驗證

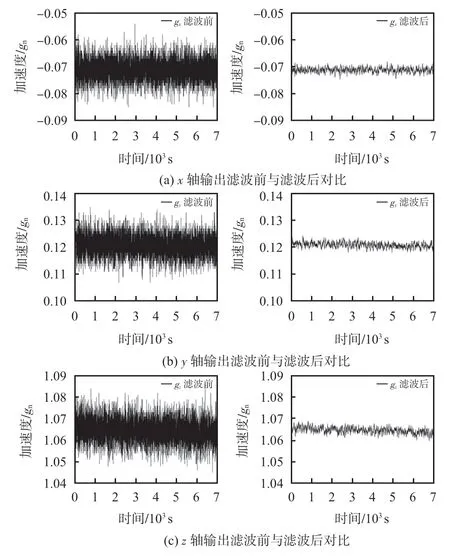

從圖2實驗結果中可以得出,經過KF 后,MEMS 三軸加速度計的輸出數據噪聲標準差由0. 005 3gn減少為0.001 4gn,輸出數據噪聲減小了74%,滿足標定實驗對輸出數據噪聲的要求。

圖2 MEMS三軸加速度計濾波前與濾波后對比

3.2 標定實驗分析

按照2.1節中的標定步驟對MEMS三軸加速度計進行標定實驗,并采集經過KF輸出的實驗數據,再根據式(10)計算MEMS三軸加速度計的六位置標定誤差補償參數矩陣A4×3。MEMS 三軸加速度計的六位置標定數據如表1所示。

由式(10)可得,MEMS三軸加速度計的六位置標定誤差補償參數矩陣為

從而可求得式(6)中的綜合誤差補償系數矩陣和零偏誤差補償值,則有

由表1及式(12)可知,MEMS三軸加速度計存在較大的零偏及靈敏度誤差,且三軸靈敏度均偏大,其中,y軸與理論值1相差最大,差值為0.039 0,約3.9%;各軸靈敏度相差最大值為0.030 7,約3.1%;零偏最大值-0.117 6gn;位置3姿態下,y軸偏差達到了0.165 0gn。

由圖3可知,標定后六位置下的誤差明顯減小,標定后位置3和位置4偏差最大,偏差值為0.003 5gn。相較于標定前的0.165 0gn,測量精度提升了將近2個數量級。

圖3 六位置標定補償前與補償后MEMS加速度計誤差對比

3.3 標定結果驗證

當進行俯仰角多位置驗證時,保持轉臺橫滾角處于0°刻度位置,同時從-90°~+90°以10°步長調整轉臺俯仰角刻度位置,記為姿態位置1~19;當進行橫滾角多位置驗證時,保持轉臺俯仰角處于0°刻度位置,同時從-90°~+90°以10°步長調整轉臺橫滾角刻度位置,記為姿態位置20~38。

俯仰角多位置驗證實驗加速度計的三軸分量理論值為

橫滾角多位置驗證實驗加速度計的三軸分量理論值為

求解得到電子羅盤的俯仰角α和橫滾角β分別為

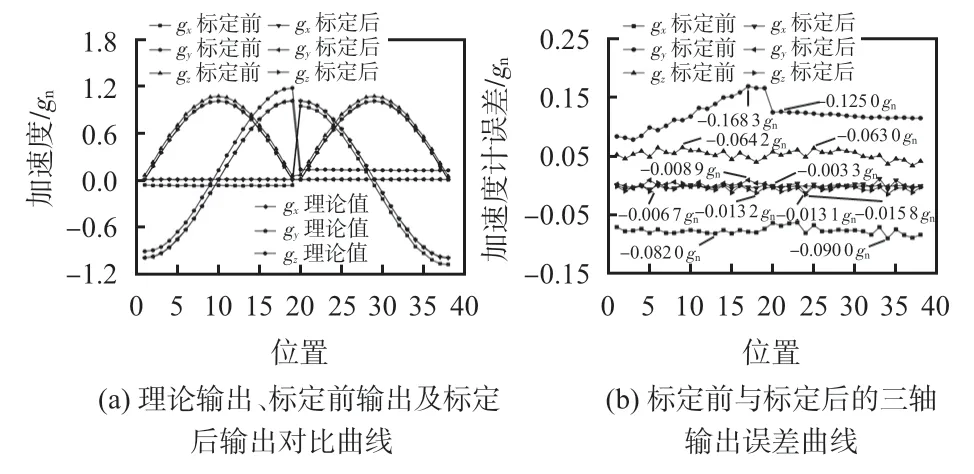

根據圖4可以看出,標定前y軸的零偏誤差及靈敏度誤差最大,x軸次之,z軸最小,與3.2 節中標定實驗分析一致;標定前y軸正負方向測量的靈敏度存在明顯偏差,x軸次之,z軸最小;經過六位置標定后,MEMS三軸加速度計的三軸輸出值幾乎與理論值一致。

圖4 多位置下MEMS三軸加速度計的輸出及誤差曲線

根據圖4(b)可知,標定后的MEMS三軸加速度計誤差明顯減小,其中,x軸的誤差由標定前的-0.0900gn減小為-0.0131gn,y軸的誤差由標定前的0. 168 3gn減小為0.008 9gn,z軸的誤差由標定前的0. 064 2gn減小為-0.015 8gn,標定后的測量精度提升了1 個數量級。另外,在零偏誤差補償方面,x軸的零偏誤差標定前約為-0.082 0gn,標定后約為-0. 006 7gn,標定后減小了91.8%;y軸的零偏誤差標定前約為0.125 0gn,標定后約為0.0033gn,標定后減小了97.4%;z軸的零偏誤差標定前約為0.057gn,標定后約為0.0042gn,標定后減小了92.6%。

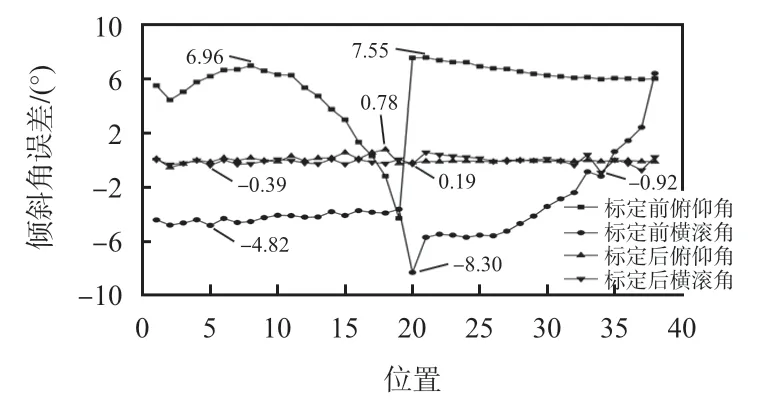

圖5 可以看出,在傾斜角度為-90°~+90°,傾斜角精度由標定前的5.9°RMS提高為0.3°RMS,傾斜角精度提升了1個數量級;標定前俯仰角測量最大誤差為7.55°,標定后為0.78°;標定前橫滾角測量最大誤差為8.30°,標定后為0.92°;標定前俯仰角和橫滾角均存在明顯的零偏誤差,其中俯仰角零偏誤差由6.35°減小為0.12°,誤差減小了98.2%,橫滾角零偏誤差由4.14°減小為0.05°,誤差減小了98.8%。

圖5 MEMS三軸加速度計標定前與標定后的傾斜角誤差

此外,根據圖5可以得知,由于三軸非正交誤差和安裝誤差的影響,在標定前,隨著俯仰角或橫滾角的變化,橫滾角或俯仰角存在漂移誤差,其中,當俯仰角由-90°變化為90°時,橫滾角由-4.73°變化為-3.74°,變化了1.00°,標定后橫滾角變化縮小為0.08°;當橫滾角由-90°變化為90°時,俯仰角由7.71°變化為5.94°,變化了1.77°,且此時的二次項系數不可忽略,標定后俯仰角變化縮小為0.04°。

4 結 論

本文方法不僅能減小數據輸出噪聲,還能有效地補償MEMS加速度計自身零偏、刻度因子、非正交及安裝誤差。實驗結果表明,經過KF后,MEMS三軸加速度計數據輸出噪聲減小了74%;經過六位置法標定后,MEMS 三軸加速度計的測量精度提升了1 個數量級,解算得到的傾斜角精度由5.9°RMS提高到了0.3°RMS。該方法補償精度較高,操作簡單,易于實現,具有重要的工程實用價值。