基于材料計算下淬火配分鋼的貝氏體設計

吳 萌,胡智評,劉仁東,林春青,顧興利,徐 鑫

(1.海洋裝備用金屬材料及其應用國家重點實驗室,遼寧 鞍山 114009;2.鞍鋼集團鋼鐵研究院,遼寧 鞍山 114009)

0 引言

有效解決全球能源危機和環境問題是未來工業發展的重要方向。其中,汽車輕量化是汽車工業發展的重要趨勢之一,符合“碳達峰”及“碳中和”的高質量綠色智能發展的戰略規劃。對于車身占比較高(60%~80%以上)的鋼鐵材料,提高高強鋼應用比例是同時實現汽車輕量化和提升碰撞安全性的關鍵技術[1]。目前,先進高強鋼已發展至第三代,其有效地在第一代基礎上提高了鋼板強度,且在第二代基礎上降低了成本,從而憑借其較低的成本及較高的工業可制造性受到了學術界和工業界的廣泛關注[2-3]。第三代高強鋼主要有兩個發展方向,即淬火配分(Q&P,Quenching and Partitioning)鋼與中錳鋼。其中,Q&P 鋼已經實現工業化量產與市場化應用,廣泛應用車身結構件與加強件。

Q&P 鋼主要是指經過淬火配分工藝處理的低碳硅錳鋼。該工藝是Speer 等人于2003 年提出的一種用于制備馬氏體殘余奧氏體混合組織類型的高強高塑性鋼的新工藝[4]。該工藝的提出主要基于馬氏體相變的變溫轉變特點以及馬氏體與奧氏體之間的碳配分行為,馬氏體變溫轉變特點表現為馬氏體相變量只與馬氏體相變開始溫度(Ms)以下的過冷度有關而與時間無關[5]。該特征使得馬氏體相變呈現出不完全性,即奧氏體淬火至Ms溫度以下某一溫度時總會存在一定含量的未轉變奧氏體,這為殘余奧氏體的形成提供了可能。同時,Speer 等提出限制碳平衡(CCE)模型來描述馬氏體與奧氏體之間的碳配分行為,并給出了碳配分過程結束的判據,由此計算最佳淬火溫度。然而在現實工業化生產中,通過計算得到最佳淬火溫度往往很難適用,主要原因在于模型的限定條件以及真實生產條件下的裝備能力。其中最為核心的一點即為貝氏體相的考慮。在模型限定條件下是不考慮貝氏體形核及作用的,但實際上即便淬火溫度為50 ℃亦存在貝氏體相變。此外,真實生產條件下的淬火溫度更是遠高于模型計算所得的最佳溫度,等溫階段貝氏體相變不可忽略。

因此,Q&P 工藝下貝氏體相組織演變的定量化分析直接影響Q&P 鋼的組織性能。然而在多體心立方相并存的Q&P 鋼中定量化分析貝氏體需要進行大量正交試驗,且貝氏體相變的合金敏感性高,很難通過試驗得到規律性結果,大幅度提高了Q&P鋼的工業設計難度。材料基因組技術目前已經應用到多個材料研發領域,顯著提高新材料的研發效率,促進新材料的應用。“材料高效計算、高通量試驗、大數據”是材料基因組技術的三大基礎創新平臺,通過創新平臺和關鍵技術的深度融合、協同創新,加速新材料的研發和工程化應用。材料高效計算以高性能計算平臺和軟件為基礎,通過并發式自動流程高通量算法,實現新材料成分/結構(組織)/性能等的高效篩選;以多層次、跨尺度計算方法為核心,通過集成計算材料工程(ICME),解決新材料組織結構-性能-工藝之間的關聯和工藝優化問題[6-7]。

筆者以材料熱、動力學與中試試驗相結合,針對商用淬火配分鋼的貝氏體進行優化設計。基于試驗膨脹數據建立Bohemen 切變模型[8-9],充分考慮淬火配分工藝下過時效等溫階段的組織演變復雜性,特別是回火階段馬氏體中碳化物析出特性及對膨脹結果的影響,通過合理化數據對Bohemen 模型進行修訂,建立等溫貝氏體相變動力學模型,實現貝氏體相變的精準預測。結合修訂的Bohemen 模型計算結果分析淬火配分鋼中貝氏體/馬氏體交互作用對殘余奧氏體保留及穩定性的作用。

1 試驗材料及方法

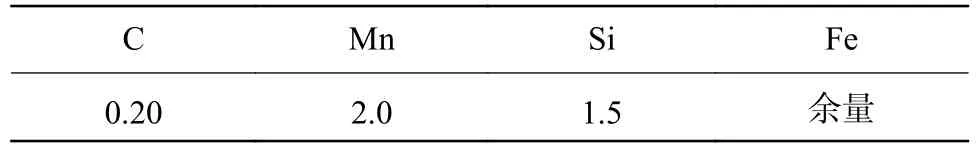

試驗鋼的主要化學成分如表1 所示。試驗材料由135 kg 真空電磁感應爐冶煉澆鑄成鋼錠,再鍛造成80 mm×80 mm 截面的鍛坯。利用實驗室?450 mm 二輥可逆熱軋試驗軋機軋制,隨后熱軋板經酸洗后冷軋。試驗鋼在1 200 ℃保溫2 h,出爐后經7 個道次軋制,壓下分配工藝規程制定為60-36-22-15-10-7-5-4,熱軋板經酸洗冷軋至1.5 mm,然后使用DIL805 熱膨脹相變儀分別將試樣加熱至820 ℃,隨后淬火至50/100/150/200/250/300/350/400 ℃,以測定各個工藝下的膨脹曲線。

表1 試驗鋼的化學成分Table 1 Chemical composition of the experimental steel %

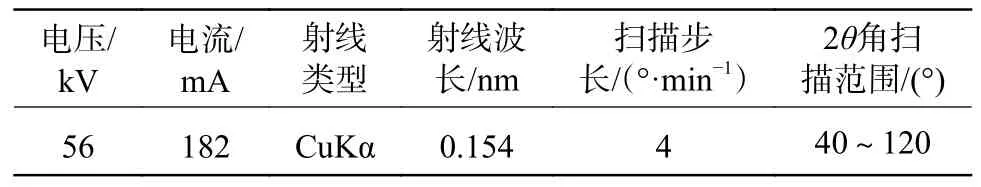

將試驗鋼回火至400 ℃等溫500 s,用以測定殘余奧氏體含量,XRD 試樣經磨制、電解拋光,利用日本理學D/max240 型X 射線衍射儀對不同退火溫度下所得試驗鋼做了XRD 試驗,該試驗的設置參數如表2 所示。為進一步確定試驗鋼中殘余奧氏體的含量,利用X 射線衍射法測定殘余奧氏體含量,通常可用式(1)計算。

表2 XRD 的測試參數Table 2 Parameters of the XRD measurement

式中,Vγ為殘余奧氏體的含量,Iα和Iγ分別為鐵素體和奧氏體所選晶面衍射峰的平均積分強度。

2 貝氏體優化設計

2.1 貝氏體模型修訂

對于等溫貝氏體相變動力學而言,基于實測膨脹數據建立的Bohemen 切變模型有效考慮了預制缺陷和自發形核效應對整體動力學的影響,已被廣泛應用在等溫貝氏體相變領域。然而,對于Q&P工藝這類存在馬氏體回火過程中的碳化物析出影響膨脹結果的情況,由于等溫配分過程組織演變的復雜性,Bohemen 模型的模擬結果不能很好地反映實際過程[8],也因此限制了其適用范圍。通過合理化數據修正排除了回火析出的影響,建立了鋼的等溫貝氏體相變動力學模型,實現對最終各相轉變動力學的高精度預測。

首先,利用Bohemen 貝氏體切變模型來描述等溫配分階段貝氏體相變動力學,其公式如下[8]:

式中,fB代表貝氏體的實時體積分數,%;t為時間,s;λ 為自發形核系數,其數值取決于原奧尺寸及其化學成分,在這里認為是常數。κ是與溫度有關的相變速率參數,s-1,如式(3)所示:

式中,k 為玻爾茲曼常數,J/K;h 為普朗克常數,J·s;αB是預制缺陷參數,K-1,與γ/BF 界面上的缺陷有關;T和T0為配分溫度及臨界切變溫度,K;Q*是貝氏體形核激活能,kJ/mol,R 是氣體常數(J/(mol·K)),最終解析見式(4)。

式中fmax代表貝氏體最大相變量,%,該數值用來考慮貝氏體相變的不完全性。

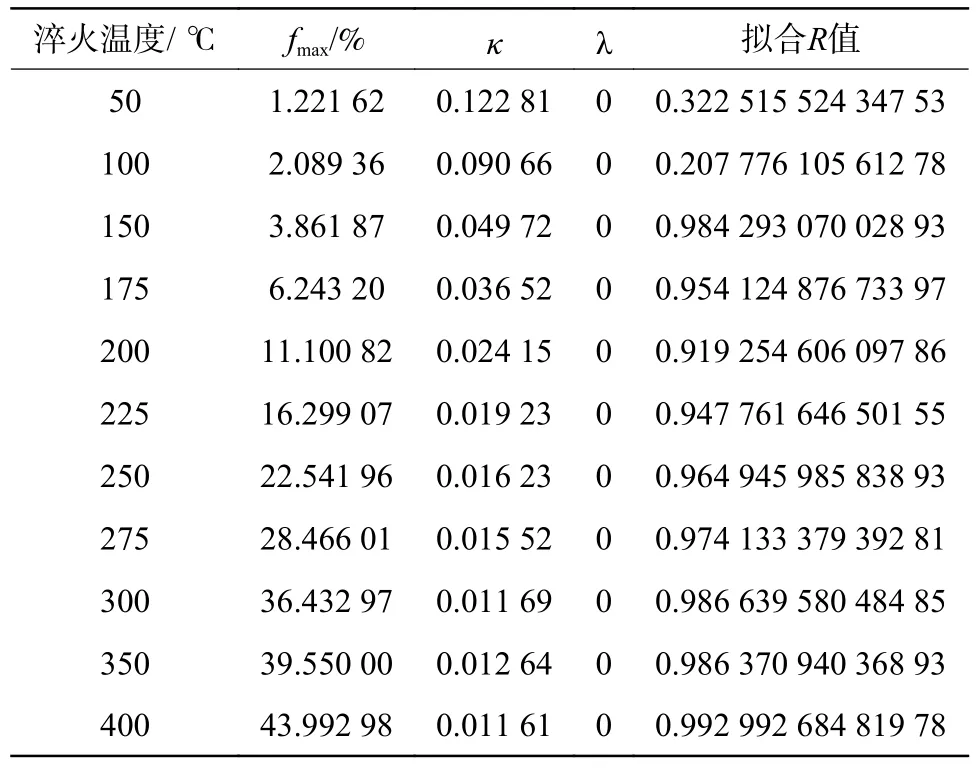

自發形核系數λ和相變速率參數κ可以通過擬合的方法獲得,其結果如表3 所示。由于λ只與奧氏體成分及奧氏體化條件有關,因此認為λ為常量,且通過擬合獲得其數值為0,即自發形核效應在本研究中忽略不計[10]。另外,相變速率參數κ的值隨著淬火溫度的降低而不斷增加,這一變化證明了淬火階段形成的馬氏體對后續貝氏體相變的加速作用與馬氏體的量成正比。由于貝氏體鐵素體生成排碳,周圍奧氏體不斷富碳直至達到T0線,此時貝氏體、鐵素體和奧氏體的吉布斯自由能相等,繼續相變的化學驅動力消失,貝氏體相變中止。

表3 經式(4)擬合所得參數值Table 3 Fitting parameters for equation (4)

此外,貝氏體形核功Q*主要取決于等溫溫度,同時也受奧氏體狀態的影響。由于不同淬火溫度下馬氏體相變對奧氏體狀態影響很小,且各試樣的等溫溫度相同,因此Q*被認為是一個常量。隨后,利用試樣測定Q*的數值,其中的缺陷參數αB見式(6)[8,10]:

式中,Z為奧氏體晶粒的幾何參數,此處假設奧氏體為球形,Z取值為6。δ、d和αM分別代表有效晶界厚度,m;奧氏體晶粒尺寸,m;以及馬氏體相變動力學參數。δ一般取值為10-9m,而d通過金相法實測為10-5m[10-11]。由此,式(3)中的T0可以表達為式(7)[11]所示。

κ的變化隨著淬火溫度的增加而逐漸減少,到高淬火溫度則基本保持不變。因此,可以推斷先形成的馬氏體對于貝氏體相變的加速作用主要是通過馬氏體相變給周圍奧氏體帶來的缺陷來發揮作用的。隨著一次馬氏體量的增加,未轉變奧氏體中的缺陷密度快速增加,從而為后續貝氏體相變提供了一部分額外的驅動力,進而有效加速貝氏體相變。需要指出的是,α′/γ 界面的增加也會對貝氏體相變起到加速作用。此外,κ隨淬火溫度的數值變化可以用式(8)進行描述。

式中,κ0和κ1分別代表κ的最小值、振幅,s-1;T*為衰變參數,K;T為淬火溫度,K。最終,λ 取值為0,fmax與淬火溫度的關系可用公式(5)描述,因此式(4)最終可簡化成式(9)。

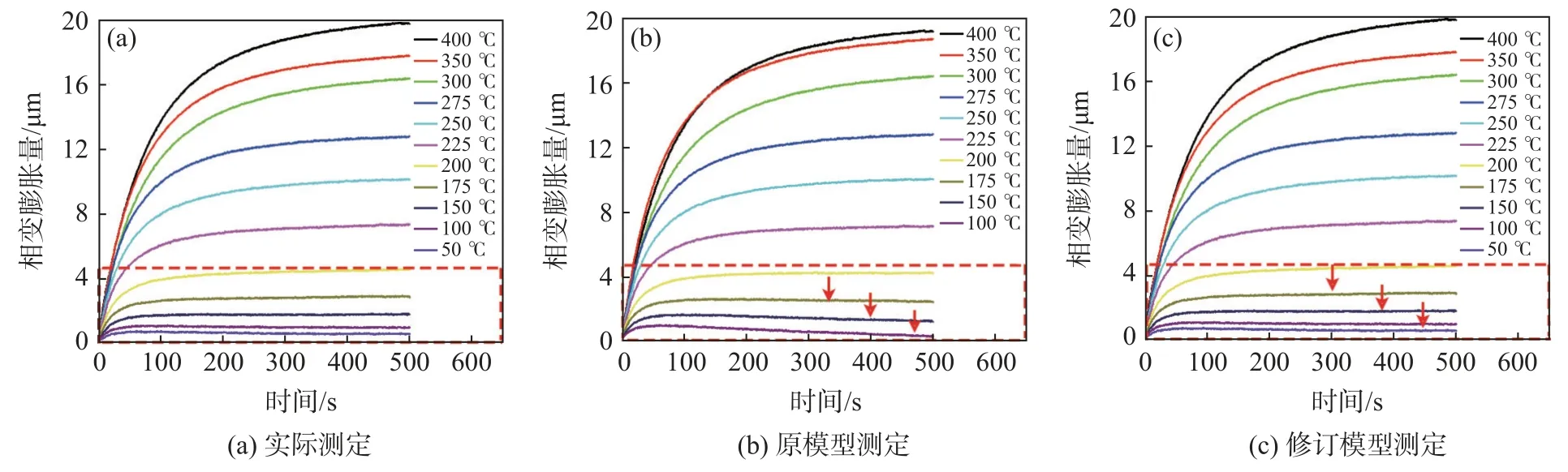

圖1 為不同狀態下的貝氏體的膨脹曲線。結果表明,原Bohemen 模型針對馬氏體回火過程中的碳化物析出方面的影響的模擬結果與實際有較大偏差,進而影響αB缺陷參數與κ相變形核速率參數的真實取值。此外,原模型對λ 自發形核系數與κ相變形核速率參數采用無約束擬合,亦影響模擬結果。新模型考慮馬氏體回火過程中的碳化物析出影響,耦合λ 自發形核系數、αB缺陷參數與κ相變形核速率參數進行修訂,結果擬合度高,真實反映實際貝氏體等溫轉變膨脹結果。

圖1 不同狀態下的貝氏體的膨脹曲線Fig.1 Dilatometric curves of bainite from different conditions

2.2 貝氏體/馬氏體交互作用

在等溫配分過程中既有馬氏體發生回火并向相鄰未轉變奧氏體進行碳配分,又有未轉變過冷奧氏體發生貝氏體相變進行碳配分,兩者對殘余奧氏體的保留與穩定性增強共同發揮著重要的作用。為了分別定量化評價兩種配分方式對殘余奧氏體保留的作用,假設無碳化物貝氏體中的殘余奧氏體,完全由貝氏體鐵素體碳配分保留,并且利用杠桿法獲得貝氏體中的殘余奧氏體體積分數。

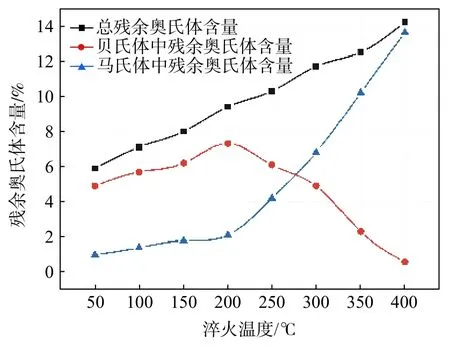

式中,fF與fM分別代表鐵素體和馬氏體的體積分數,%。結合式(10)、(11)能夠計算獲得的值,不同淬火溫度下殘余奧氏體含量分布如圖2 所示。結果表明,在低淬火溫度區間(50~250 ℃),組織中馬氏體含量居多,貝氏體含量較少,保留的殘余奧氏體主要源于淬火階段馬氏體板條間的未轉變奧氏體經過C 配分后保留所得,且在未轉變奧氏體等溫處理階段,有少部分貝氏體相變進行,依靠該部分貝氏體相變進行的C 配分保留極少含量殘余奧氏體;在高淬火溫度區間(250 ℃以上),馬氏體含量逐漸降低,貝氏體含量逐漸提高,保留的殘余奧氏體主要源于過冷奧氏體發生貝氏體相變后依靠貝氏體C 配分保留,此時組織中僅存在少量淬火后得到的馬氏體組織,僅少量未轉變奧氏體保留在馬氏體板條間。由此可見,低淬火溫度下馬氏體板條間的殘余奧氏體含量高,占據變形過程中的主導地位;反之,高淬火溫度下貝氏體中的殘余奧氏體含量高,占據變形過程中的主導地位。

圖2 不同淬火溫度下殘余奧氏體含量分布Fig.2 Volume fraction of retained austenite in steel under different quenching temperatures

3 結論

1)在淬火配分鋼的研究中貝氏體相設計至關重要,定性及定量化的貝氏體相變與貝氏體/馬氏體相互作用,直接影響殘余奧氏體含量及穩定性。以材料熱、動力學與中試試驗相結合的方式可以很好地優化商用淬火配分鋼中貝氏體設計。

2)基于試驗膨脹數據建立Bohemen 切變模型,充分考慮回火階段馬氏體中碳化物析出特性及對膨脹結果的影響,進而修訂αB缺陷參數與κ相變形核速率參數,通過合理化數據對Bohemen 模型進行修訂,建立等溫貝氏體相變動力學模型,實現貝氏體相變的精準預測。

3)結合材料計算分析淬火配分鋼中貝氏體/馬氏體交互作用對殘余奧氏體保留及穩定性的作用。結果顯示,低淬火溫度下馬氏體板條間的殘余奧氏體含量高,占據變形過程中的主導地位;反之,高淬火溫度下貝氏體中的殘余奧氏體含量高,占據變形過程中的主導地位。