重軌鋼連鑄大方坯V 型偏析形成分析

李紅光 ,徐明麗,馮元超,曾 武

(1.攀鋼集團攀枝花鋼鐵研究院有限公司,釩鈦資源綜合利用國家重點實驗室,四川 攀枝花 617000;2.昆明理工大學冶金與能源工程學院,云南 昆明 650093;3.攀鋼集團攀枝花鋼釩有限公司,四川 攀枝花 617000)

0 引言

一般而言,由于鑄坯中產生偏析在加熱、軋制過程難以有效消除而遺傳至軋材,會對鑄件、鍛軋件的產品性能產生不同程度的影響。如偏析會使鋼的韌性、塑性和抗腐蝕性能下降;還會對產品組織調控、焊接及力學性能等產生消極影響[1-5];熱軋管中Mn 元素偏析會降低Ar3[6],降溫過程中,富集溶質元素的奧氏體的臨界相變冷速發生改變,相同冷速條件下組織不均勻甚至出現異常組織。重軌鋼大方坯的偏析同樣會對鋼軌組織性能造成影響,尤其高碳、高合金含量的高端重軌產品,溶質偏析會造成熱處理工藝窗口過窄、焊接接頭出現異常組織等,制約了高端重軌產品開發及重軌線路服役的安全性能。因此,全面提升重軌鋼大方坯均質性,改善偏析控制,對高端重軌質量保障具有重要意義。

V 型偏析的尺度介于宏觀與微觀偏析之間(300 μm~4 mm),屬于半宏觀偏析,已有研究認為,濃化的鋼液沿通道流向鑄坯中心而形成V 型偏析[7-15],V 型偏析的控制技術暫無定論。為提升重軌鋼均質性,改善偏析控制,筆者以國內某廠方坯連鑄機280 mm×380 mm 斷面生產的重軌鋼大方坯為研究對象,檢測分析V 型偏析特征,探究V 型偏析形成影響因素,制定V 型偏析控制工藝技術,實現了重軌鋼大方坯V 型偏析與中心偏析的協同改善。

1 試驗材料、研究方法及關鍵工藝條件

1.1 試驗材料

目前,連鑄坯V 型偏析屬于共性問題,筆者重點以PG4(U78CrV)重軌鋼為研究對象,同時以PB2 貝氏體重軌鋼作為對比鋼種進行研究。

1.2 研究方法

主要采用的檢測方法為酸洗腐蝕(腐蝕試劑均為鹽酸溶液,試樣均按低倍檢測標準加工),文中涉及低倍及凝固組織檢測;通過Procast 數值模擬軟件進行凝固收縮計算(計算模型通過鑄坯溫度進行校驗)。

1.3 關鍵裝備工藝條件

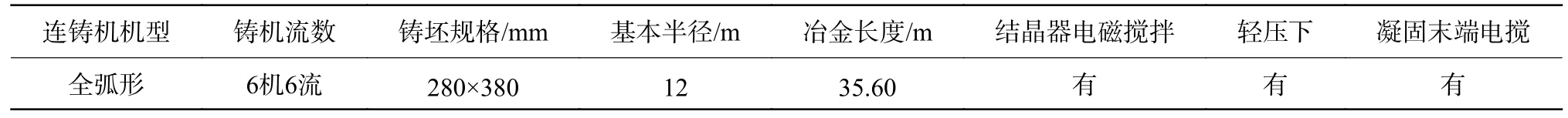

試驗鑄機關鍵裝備技術條件如表1 所示。

表1 試驗鑄機關鍵裝備技術條件Table 1 The key equipment and technical parameters of continuous casting machine for experiment

由于矩形坯在凝固過程中寬窄面冷卻及本身尺寸的差異,凝固中后期的熔池截面演變為橢圓狀。以鑄坯厚度方向的V 型形貌計算V 型補縮產生的凹陷體積,用該體積與數值模擬計算的疏松體積進行比較。

鑄坯連鑄生產及計算的關鍵工藝條件(參數)為:弱二冷(比水量0.26~0.27 L/kg),拉速0.67 m/min,過熱度25~27 ℃,結晶器電磁攪拌電流強度300 A,電流頻率2.4 Hz。

2 重軌鋼大方坯V 型偏析形成原因分析

2.1 重軌鋼大方坯V 型偏析特征分析

2.1.1 V 型偏析的宏觀形貌及凝固組織檢測分析

1)V 型偏析的宏觀形貌

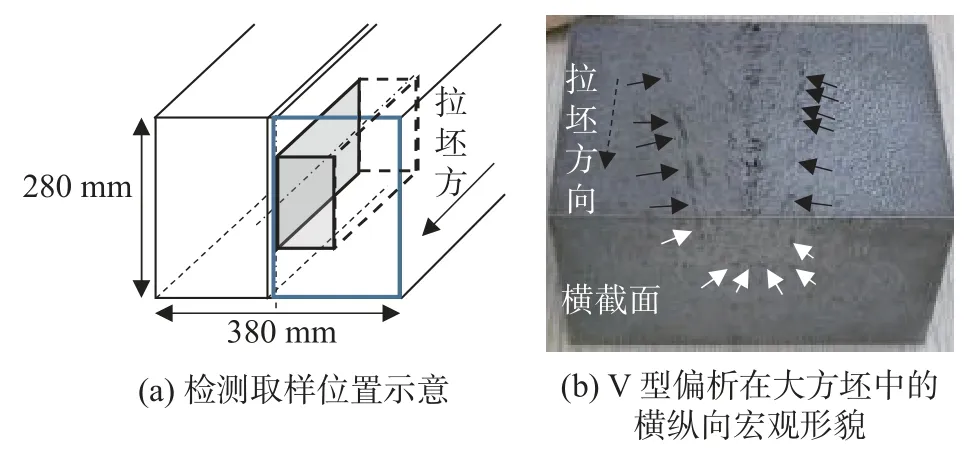

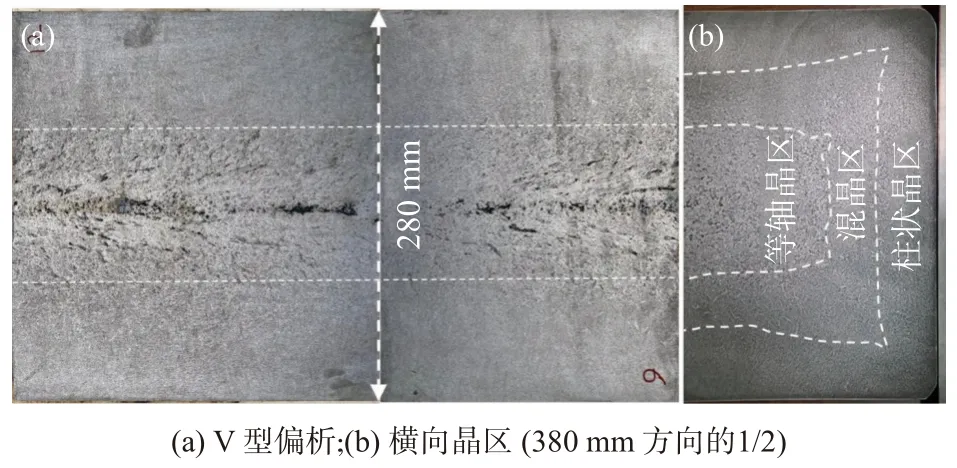

按圖1(a)所示進行取樣,對試樣橫向面及縱向中心面代表區域進行酸洗腐蝕低倍檢驗。檢測結果如圖1(b)所示,由圖1(b)可知,V 型偏析是半宏觀偏析在拉坯方向的一種表現形式,很多學者將橫截面上的半宏觀偏析分布描述為“同心圓結構”[12-13]。

圖1 V 型偏析在大方坯上的橫縱向宏觀形貌關系Fig.1 The macro-profile relationship between horizontal and vertical of V-shape segregation in bloom

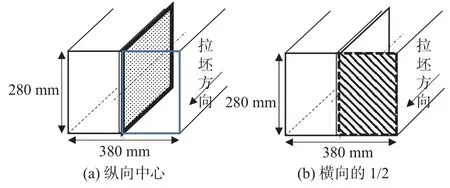

2)V 型偏析的凝固組織特征

對同一塊鑄坯分別取平行于窄面(280 mm 方向)的縱向中心及橫向半邊(380 mm 方向的1/2)進行酸洗腐蝕低倍檢驗,取樣位置如圖2 所示,結果如圖3 所示。由圖3 可知,V 型偏析主要出現于鑄坯的等軸晶區;V 型偏析以鑄坯中心線基本呈對稱分布;鑄坯腐蝕后,構成V 型的深色偏析微區斷續分布且伴隨“疏松”存在。

圖2 V 型偏析檢驗取樣位置Fig.2 The diagram of sampling position for V-shape segregation testing

圖3 V 型偏析所處晶區Fig.3 The solidification structure zone of V-shape segregation appeared

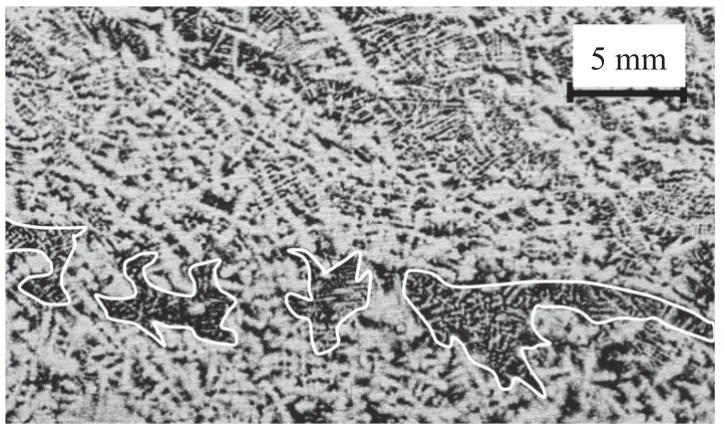

對鑄坯V 型偏析試樣進行凝固組織檢測,結果如圖4 所示。由圖4 可知,V 型偏析的偏析微區相較周圍組織的顏色更深,深色偏析微區內部的凝固組織更為細小,斷續分布在粗大的等軸晶(球化)區內部。即V 型偏析的“通道”并不連通,而是在V型方向上取向相近的偏析微區斷續分布而成。此外,根據鈴木試驗方程式(1)及凝固組織特征可知,偏析微區內部的局部溫降速率更大,即偏析微區內的局部凝固速率明顯高于周圍基體。

圖4 V 型偏析典型局部凝固組織形貌Fig.4 Solidification structure morphology of V-shape segregation

式中,λ2為二次枝晶臂間距,μm;R為溫降速率,℃/min。

2.1.2 凝固補縮計算分析

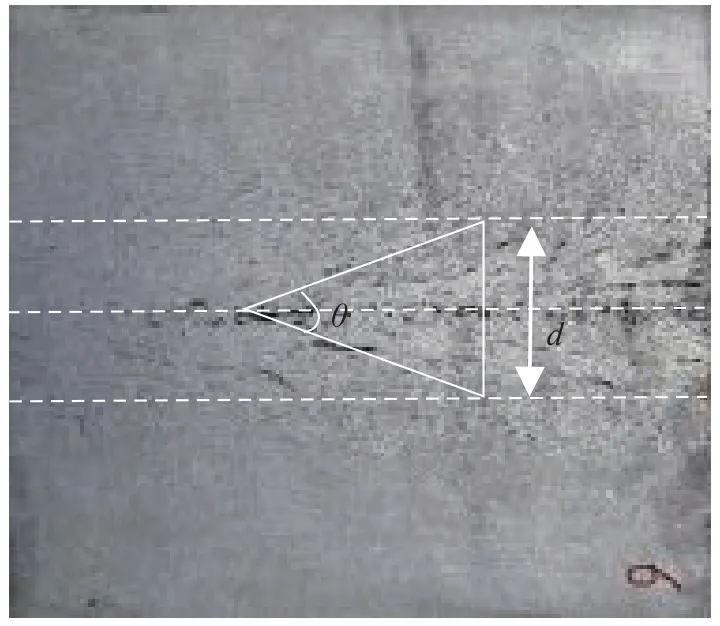

1)V 型偏析單元實際體積測算

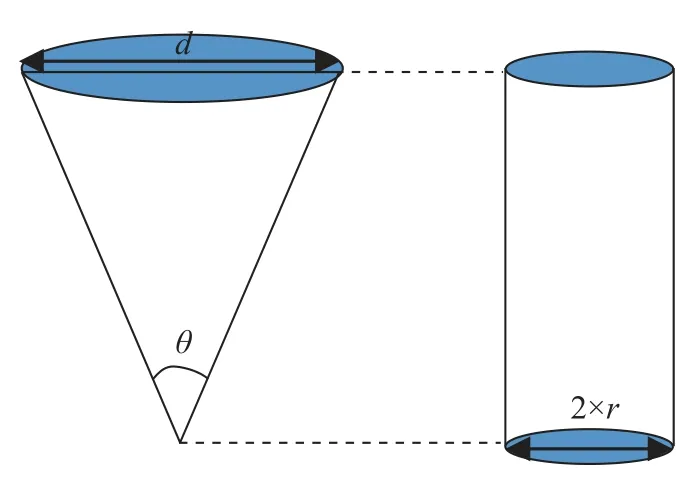

以平行于窄面(厚度方向)的縱向低倍試樣為例,如圖5 中陰影部分所示。按式(2)計算V 型偏析單元體積,計算獲得V 型偏析單元的體積為133 169.4 mm3,即由于凝固收縮導致等軸晶區凹陷的體積為133 169.4 mm3。

圖5 V 型偏析的V 型單元體積測算Fig.5 Diagram of measurement and calculation for the Vshape segregation element volume

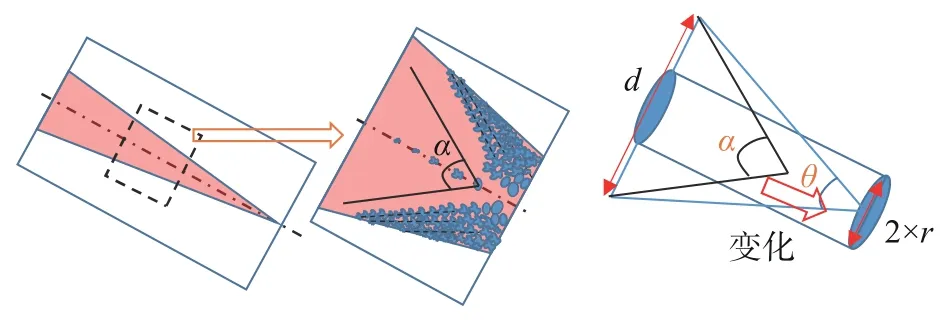

其中,VV為V 型偏析單元體積,mm3;d為V 型偏析錐體單元的錐底直徑(測定結果為73.36 mm),mm;θ為V 型偏析錐度角,測定結果為41.8°~43.1°,取42.4°。

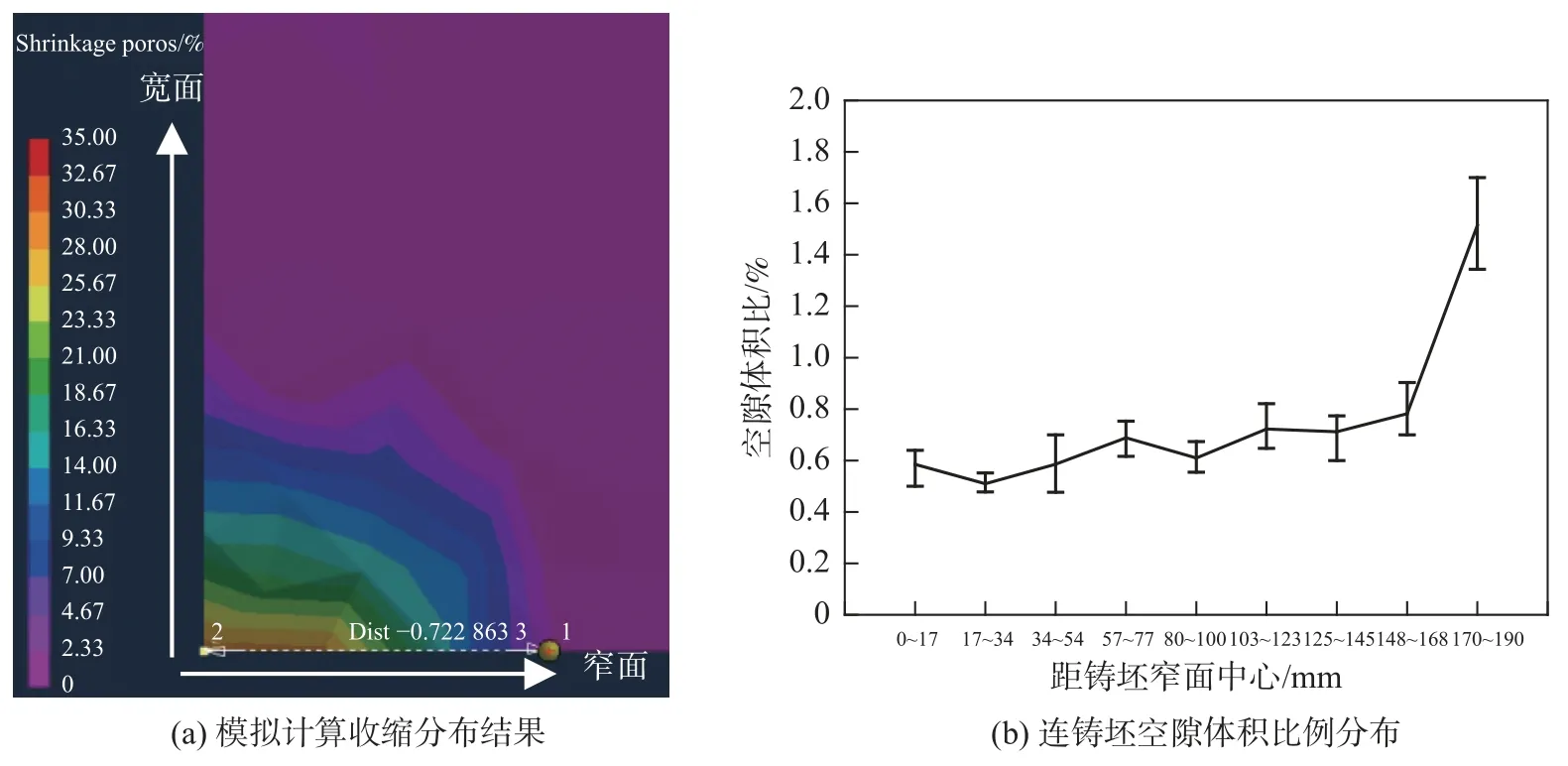

2)凝固理論收縮體積計算

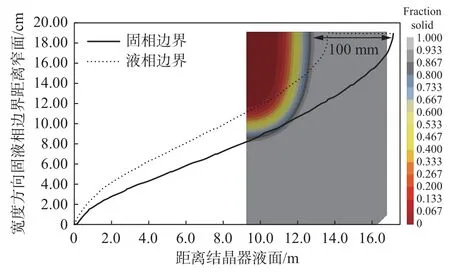

采用Procast 數值模擬軟件,通過完成凝固傳熱校驗的數值模型進行鑄坯凝固收縮的理論體積計算,同時,實際測定鑄坯表觀密度,進一步轉換為空隙體積比例,鑄坯凝固收縮模擬計算與實測分布對比如圖6 所示。由圖6 可知,鑄坯中心疏松區域的長半軸長度約為7.3 mm,區域收縮比例為0~35%,平均約20%,鑄坯凝固收縮主要發生在中心半徑20 mm以內范圍,即計算結果可靠。

圖6 鑄坯凝固收縮模擬計算與實測分布對比Fig.6 Comparison between the numerical simulation and actual measure results for shrinkage porosity

理論上V 型偏析單元在拉坯方向的錐體高度區域內鋼液均發生了凝固收縮,即如圖6(a)所示區域均發生20%體積收縮。其中,r為凝固收縮區域半軸,取7.3 mm。計算圓柱體內收縮體積為3 164.8 mm3。

按圖7 所示進行鑄坯測算V 型偏析單元體積與凝固模擬計算收縮體積比較,凝固收縮理論補縮體積僅為實物測算的V 型單元體積的2.38%。即鑄坯純凝固補縮發生的凹陷體積與V 型偏析單元實際測算體積相差較大。

圖7 V 型偏析單元實際體積測算與收縮單元理論體積計算示意Fig.7 Diagram for the measurement and calculation of actual V-shape segregation and shrinkage porosity volume

2.1.3 V 型偏析內部富集溶質鋼液流動分析

V 型偏析分布于鑄坯等軸晶區,結合攀鋼重軌大方坯凝固組織分布(圖3)可知,等軸晶區在鑄坯厚度方向起始于距離鑄坯表面約100 mm 處,由固液面模擬計算結果結合鑄機裝備條件可知,V 型偏析發生起始于距離結晶器液面約9.0~10 m 的位置,如圖8 所示。根據鑄機半徑12 m 可知,由該位置遠離結晶器液面方向推移過程中鑄坯逐漸趨于水平,對應連鑄區域內的富集溶質鋼液的流動方向在內外弧應存在明顯差異,即外弧側富集溶質理應不會呈V 型流向鑄坯中心,由此所得鑄坯的V 型偏析將不會呈明顯對稱形貌。

圖8 V 型偏析區域對應連鑄過程的凝固區間Fig.8 The corresponding zone in solidification process of V-shape segregation

通過V 型偏析宏觀形貌、凝固組織特征檢測,結合V 型偏析區的凝固收縮、補縮計算與溶質富集方向分析可知,重軌鋼大方坯V 型偏析未形成V 型通道,V 型偏析單元測算體積遠大于凝固收縮體積,全弧形連鑄條件下鑄坯V 型偏析仍表現為對稱形貌。

考慮到V 型偏析可能受凝固收縮(補縮)、鋼種及凝固組織影響,開展工藝對比試驗進行V 型偏析形成影響因素研究。

2.2 V 型偏析形成影響因素研究

2.2.1 V 型偏析控制驗證試驗

1)凝固末端壓下對比試驗

由于凝固末端壓下能夠通過壓下量傳導改善中心縮孔,即中心縮孔的改善在一定程度上將減少凝固收縮抽吸進而削弱鋼液在拉坯方向的補縮趨勢。因此,開展壓下工藝對比試驗,考察縮孔對V 型偏析的影響。

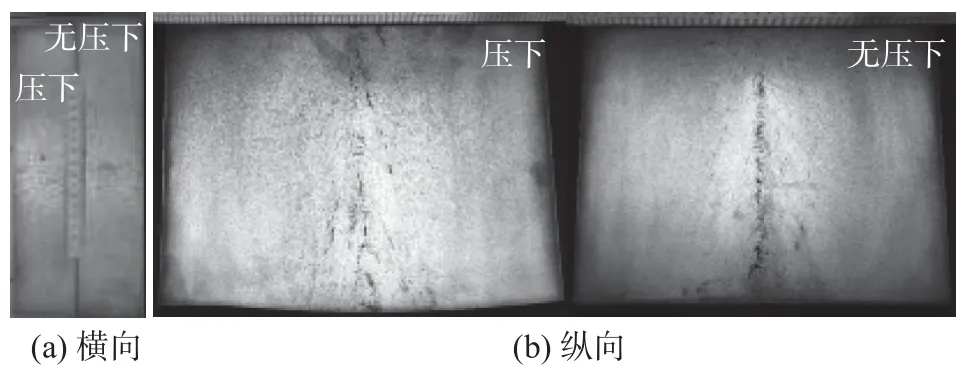

試驗過程中,在其他連鑄工藝保持一致的條件下,對比總壓下量9.6 mm 與無壓下兩種工藝模式。實施壓下工藝時,凝固完全結束前階段的總壓下量為7.1 mm,即該部分壓下量能夠減少凝固收縮抽吸,還會焊合V 型通道而阻斷富集溶質鋼液向中心流動。換言之,若V 型偏析是凝固抽吸導致富集溶質鋼液流向鑄坯中心,那么本試驗實施端壓下工藝鑄坯的V 型偏析理應較無壓下工藝鑄坯有改善。

鑄坯代表試樣檢測結果如圖9 所示。由圖9(a)可知,壓下工藝對應的鑄坯厚度方向尺寸較無壓下的鑄坯小約9.5 mm,無壓下工藝所得鑄坯中心存在縮孔,表明壓下輥的壓下量有效實施;鑄坯凝固組織構成一致,表明冷卻凝固過程一致。由圖9(b)可知,壓下實施以后,鑄坯中心縮孔較無壓下工藝得到明顯改善,但鑄坯中心區域的V 型偏析無改善。

圖9 鑄坯腐蝕低倍照片Fig.9 Macro-photograph of bloom by corrosion detection

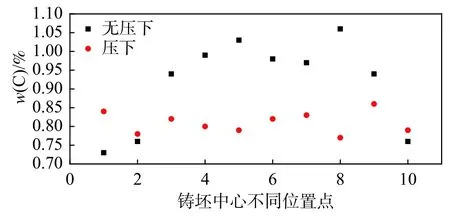

對鑄坯中心線沿拉坯方向取不同位置點進行中心C 偏析化學檢測,結果如圖10 所示。由圖10 可知,壓下工藝明顯改善了鑄坯中心偏析,具體為中心C 含量波動更小且整體較低,由此可知,凝固末端壓下促進了中心富集溶質鋼液的溶質再分配。

圖10 鑄坯中心C 含量檢測結果Fig.10 Testing results of C content in bloom center

由上述分析可知,凝固末端壓下有效減小鑄坯中心縮孔并明顯改善中心偏析,但其V 型偏析無明顯變化。筆者認為,凝固末端壓下減少凝固收縮抽吸的富集溶質鋼液來自鑄坯中心,壓下過程中V 型偏析可能已經形成。

2)鋼種對比試驗

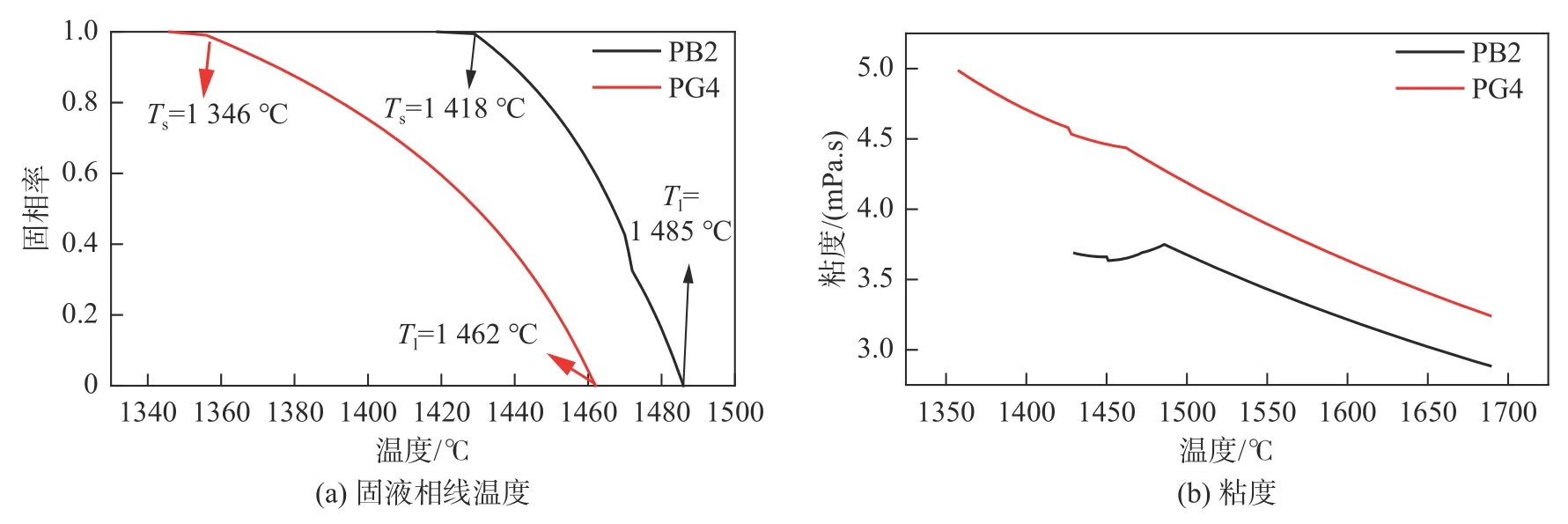

PB2 貝氏體重軌鋼與PG4 重軌鋼化學成分差別明顯,鋼種關鍵物性參數差別較大,具體對比如圖11 所示。由圖11 可知,PB2 固液相線溫差為67 ℃,顯著低于PG4 的116 ℃,而相同溫度條件下,PB2 貝氏體重軌鋼的鋼液粘度明顯低于PG4 重軌。因此,選擇PB2 貝氏體重軌鋼與PG4 重軌鋼進行對比研究。

圖11 典型鋼種關鍵物性參數對比Fig.11 Comparison of the key physical property parameters of representative grade steel

PB2 與PG4 重軌鋼縱向中心低倍檢測結果如圖12 所示。由圖12 可知,PB2 貝氏體重軌鋼鑄坯中心致密性明顯高于PG4 重軌鋼;PB2 重軌鋼的V型偏析V 型角為18.2°~23.2°,明顯小于PG4 重軌鋼的39.0°~53.6°。

圖12 鋼種典型縱向中心低倍照片Fig.12 Representative macro-photograph of bloom center in lengthways

分析認為,由于固液相線溫差大則糊狀區更寬,相同坯殼厚度時,熔池液相邊界的V 型角更大,即PG4 重軌鋼較PB2 貝氏體的液相線V 型角會更大;此外,PB2 較窄的固液相溫度區間將有利于凝固枝晶組織細化,V 型偏析的偏析點尺寸會更小;再者,PB2 重軌鋼鋼液粘度較低,凝固補縮更優,凝固抽吸后的V 型偏析V 型角減小的趨勢大于PG4 重軌鋼。

3)凝固組織調控對比

由于V 型偏析主要存在于等軸晶區,因此,控制中心區域凝固組織形貌應該對V 型偏析控制具有一定影響。

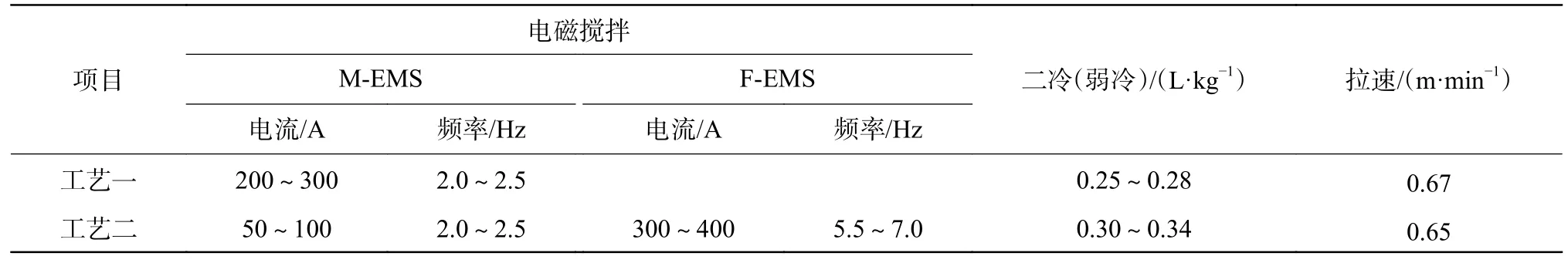

連鑄工藝研究表明,連鑄電磁攪拌對鑄坯凝固組織具有顯著影響,尤其結晶器電磁攪拌能有效促進鑄坯中心區域凝固組織轉變為等軸晶,且結晶器電磁攪拌強度越大,等軸晶越發達。采用如表2 所示的工藝開展凝固組織調控對比試驗,考察凝固組織差異對V 型偏析的影響。

表2 凝固組織調控試驗的關鍵工藝Table 2 The key processes of experiment for solidification structure control

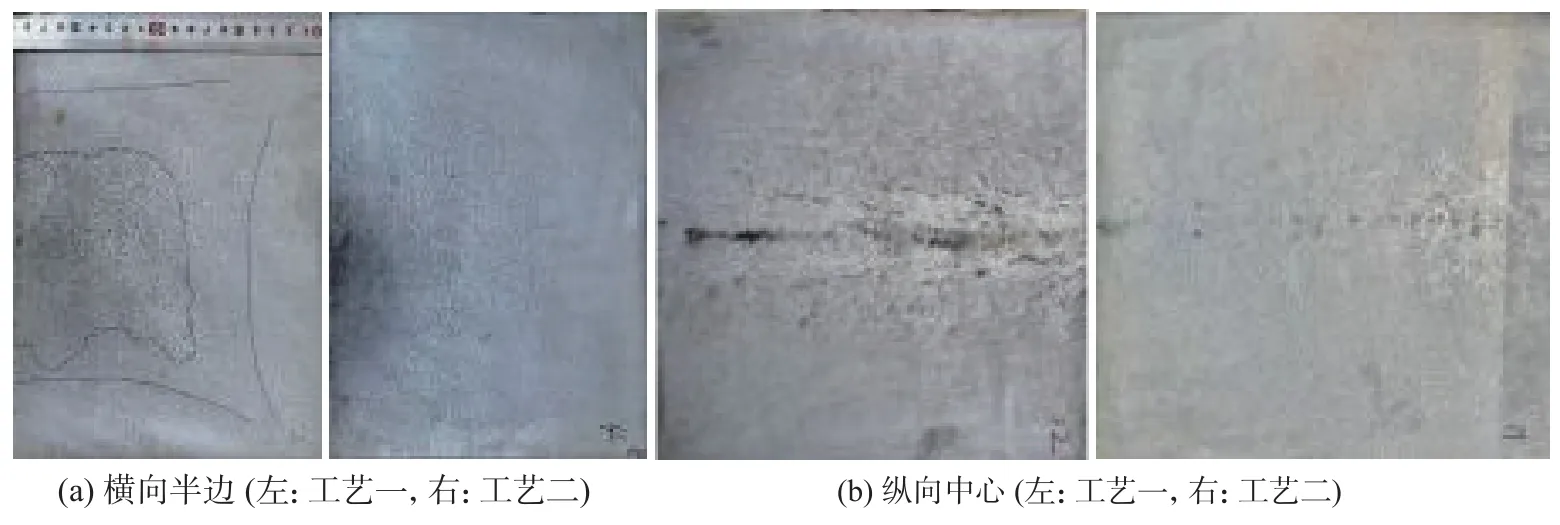

鑄坯橫縱向酸洗腐蝕低倍照片如圖13 所示。由圖13 可知,工藝二的鑄坯中心無球化明顯的粗大等軸晶組織,鑄坯V 型偏析改善明顯。

圖13 鑄坯橫縱向實物低倍照片Fig.13 Macro-photograph of bloom for the cross section and lengthways center

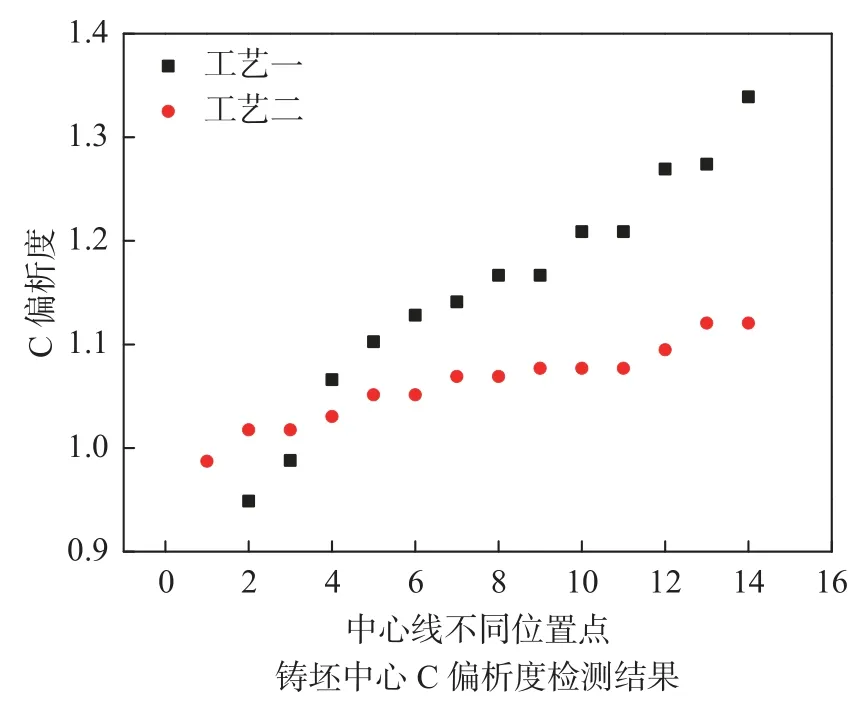

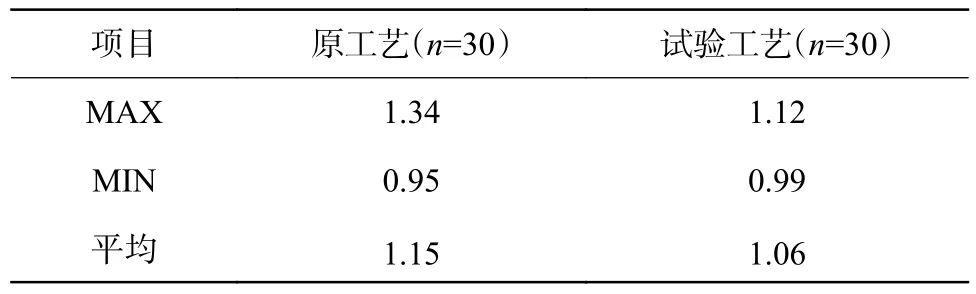

對鑄坯拉坯方向的中心偏析進行檢驗,檢驗結果如圖14 所示。由圖14 所示結果可看出,試驗工藝實施后,鑄坯中心偏析得到明顯改善,一方面偏析度整體降低,其次,拉坯方向偏析度波動減小。統計結果如表3 所示,由表3 可知,改善后鑄坯中心C偏析極大值由1.34 降低至1.12,平均值由1.15 降低至1.06。

圖14 鑄坯中心C 偏析度檢測結果Fig.14 Testing result of C segregation degree of bloom central line

表3 鑄坯中心C 偏析度統計Table 3 Statistical result of C segregation degree for bloom center

試驗結果表明,降低結晶器電磁攪拌強度,抑制鑄坯中心區域過早產生游離晶核,進一步通過凝固末端電磁攪拌調控中心區域鋼液形核時機,同步配合以強化冷卻以強化中心區域凝固速率提升,實現了鑄坯中心凝固組織形態明顯改變,消除了球化明顯的粗大等軸晶組織,實現了鑄坯V 型偏析及中心C 偏析協同改善。

2.2.2 V 型偏析形成原因探討分析

上述試驗結果表明,凝固末端壓下可有效改善鑄坯中心致密性,但對重軌鋼連鑄大方坯V 型偏析影響不明顯;重軌鋼連鑄大方坯V 型偏析宏觀形貌與熔池液相邊界的宏觀分布關系密切,主要受鋼的固液相溫差影響;鑄坯凝固組織改變后,V 型偏析明顯變化,通過連鑄電磁攪拌調控并配套以強化冷卻,鑄坯V 型偏析及中心C 偏析協同改善。

由于V 型偏析與橫斷面的半宏觀偏析本質一致,而半宏觀偏析是連鑄過程中發達的晶粒組織搭接形成的封閉微區內富集溶質鋼液重新形核結晶凝固形成[16],等軸晶區愈大則半宏觀偏析愈嚴重。因此,綜合分析認為,V 型偏析的V 型分布應該是建立在凝固前沿的V 型演變的基礎上發生的,即無凝固補縮發生的情況下,V 型的形成已經開始,此時產生的初始V 型偏析的V 型角為α;V 型偏析的偏析是形成于粗大的晶粒搭接產生封閉微區內富集溶質鋼液凝固產生,由于成分過冷而呈細晶組織,不連續的封閉微區分布在凝固前沿而呈斷續分布的V 型偏析;在凝固收縮及鋼液靜壓力等綜合作用下,球化的粗大等軸晶組織發生滑移塌陷,該過程進一步改變了V 型偏析的V 型角α至θ,具體過程示意如圖15 所示。

圖15 V 型偏析形成過程示意Fig.15 Schematic diagram of formation process for Vshape segregation

3 結論

1)重軌鋼連鑄大方坯V 型偏析是半宏觀偏析受凝固組織類型影響,鋼的固液相溫差和粘度對V型偏析宏觀形貌有明顯影響。

2)重軌鋼大方坯V 型偏析形成于凝固前沿捕捉游離晶核后,晶核充分長大形成粗大(球化)等軸晶而發生搭接形成封閉微區,微區內富集溶質的鋼液結晶凝固形成初始V 型偏析;初始V 型偏析在鋼液靜壓力和凝固收縮抽吸綜合作用下發生滑移凹陷,進一步改變V 型偏析的宏觀形貌(減小V 型角)而形成最終的V 型偏析。

3)通過連鑄電磁攪拌調控,同時配套以強化冷卻工藝,改變鑄坯凝固組織構成和凝固組織形態,重軌鋼連鑄大方坯V 型偏析明顯改善,同時鑄坯中心C 偏析度極大值由1.34 降低至1.12,平均值由1.15降低至1.06。

4)重軌鋼連鑄大方坯V 型偏析的改善對鋼軌組織性能的具體影響有待進一步探究。