Nb-Ti 高強鋼中第二相粒子固溶行為及奧氏體晶粒長大規律研究

楊建偉,楊 欽,吳 靜,鄭亞旭, ,汪云輝

(1.唐山鋼鐵集團有限責任公司,河北 唐山 063016;2.河北科技大學材料科學與工程學院,河北省材料近凈成形技術重點實驗室,河北 石家莊 050018;3.唐山科技職業技術學院,河北 唐山 063016;4.鹽城市聯鑫鋼鐵有限公司,江蘇 鹽城 224003)

0 引言

目前,微合金化和控制軋制、控制冷卻技術相結合是獲得低碳高強度鋼的主要方法。微合金化鋼是指在普通低碳鋼或低合金鋼中添加一些微量強碳氮化物形成元素,如Nb、V、Ti 等,來控制鋼的晶粒尺寸和納米析出物的析出行為,從而提高鋼的強度和韌性,優化鋼的成型性和焊接性能[1-4]。超細晶粒和納米沉淀可為微合金結構鋼提供高強度[5-8]。鋼中析出的細小分散的碳氮化物顆粒通過釘扎晶界阻礙加熱過程中奧氏體晶界的遷移,從而使奧氏體晶粒粗化速率得到有效的抑制。同時,在奧氏體變形時析出碳氮化合物,抑制奧氏體再結晶,在奧氏體向鐵素體轉變時達到細化鐵素體晶粒的目的。控制軋制過程的主要參數包括加熱溫度和保溫時間。Nb-Ti 微合金鋼中,加熱溫度的改變會直接影響到鋼中各元素的固溶量和碳化物的析出體積分數,進而影響奧氏體晶粒尺寸和形變奧氏體的再結晶規律,最終對鋼的力學性能產生影響[9-11]。因此,筆者利用透射電鏡和光學顯微鏡對不同加熱溫度和保溫時間的奧氏體晶粒尺寸和碳化物析出相進行了定量分析,以研究Nb-Ti 鋼中析出相粒子的固溶行為和奧氏體晶粒的長大規律。討論了微合金元素Ti 和Nb 析出相粒子固溶行為對晶粒長大規律的影響機理,以討論坯料加熱溫度的選擇。

1 試驗材料與方法

試驗材料使用國內某鋼廠生產的低碳Nb-Ti 微合金化連鑄板坯,主要化學成分見表1。在板坯寬度1/4 處取樣,加工成10 mm×10 mm×20 mm 小樣后進行熱處理。對Nb-Ti 微合金鋼的奧氏體晶粒長大規律進行研究,熱處理試驗方案為:①加熱溫度950~1 300 ℃,每隔50 ℃一個臺階;②溫度選擇1 250 ℃,保溫時間分別設置為10、30、80、120 min。對Nb-Ti 微合金化鋼中析出相的固溶行為進行研究,熱處理工藝為:加熱溫度950、1 050、1 150、1 250 ℃,保溫時間為30 min。

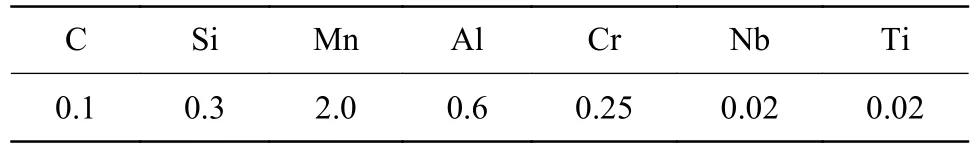

表1 Nb-Ti 微合金化鋼的主要化學成分Table 1 Main chemical composition of Nb-Ti microalloyed steel %

試樣經機械磨拋后,使用飽和苦味酸和十二烷基苯磺酸鈉的混合溶液在55 ℃下腐蝕約1 min,取出清洗吹干后用蔡司光學顯微鏡觀察原始奧氏體晶粒的形貌[12],并用“切點”法測量試驗鋼的平均晶粒度。采用高分辨透射電鏡和能譜儀對鋼中鈮和鈦的析出物進行觀察和分析。使用透射電鏡觀察鋼中納米析出相,其碳復型試樣的制備方法為:使用4%的硝酸酒精對表面拋光后的試樣進行約10 s 的腐蝕,然后在樣品表面噴涂一層厚度為20~30 nm 的碳層,最后用4%的硝酸酒精萃取碳膜,并用銅網將其打撈出來進行干燥[13]。

2 結果與分析

2.1 奧氏體晶粒長大規律研究

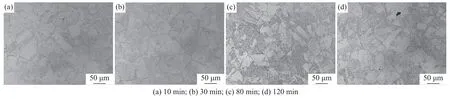

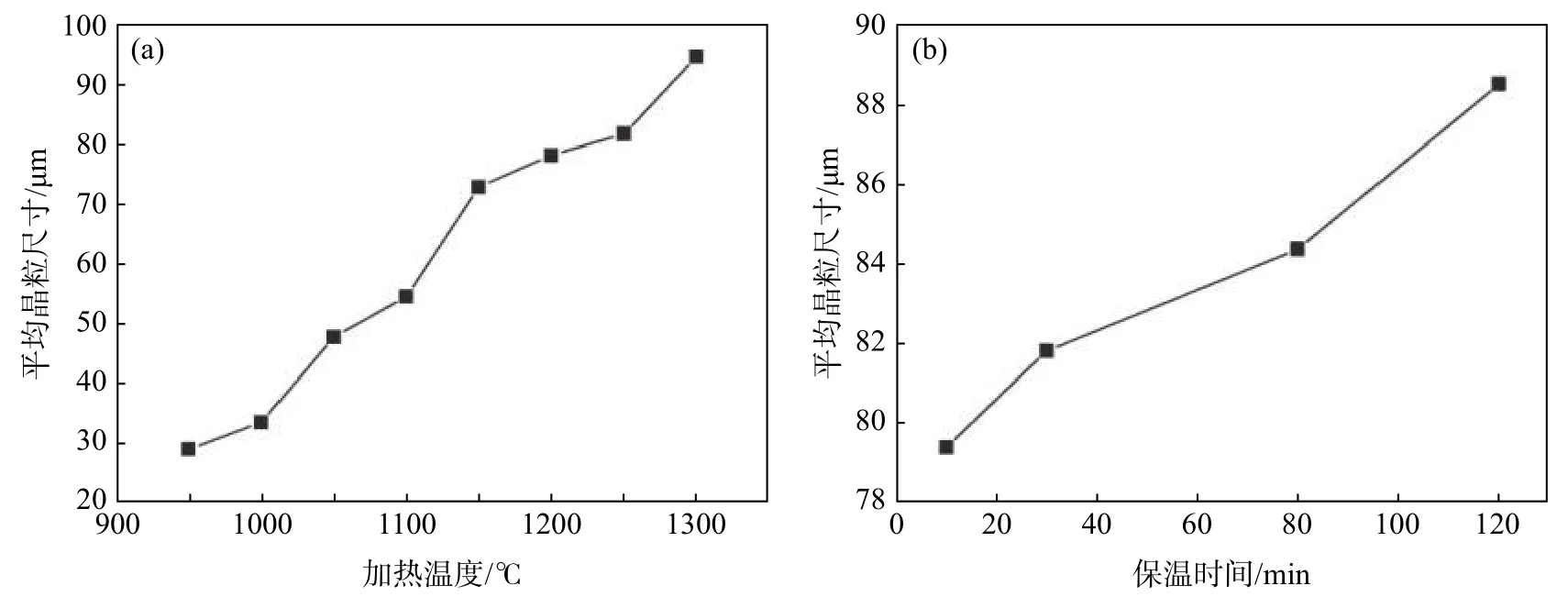

圖1 顯示了在不同奧氏體化溫度下保溫30 min的奧氏體晶粒形態,圖2 顯示了在1 250 ℃下保持不同時間的奧氏體晶粒形貌,圖3 為平均奧氏體晶粒尺寸與加熱溫度和保溫時間之間關系的統計結果。由圖1、3 可知,當加熱溫度范圍為950~1 000 ℃時,鈮鈦微合金鋼中的奧氏體晶粒細小均勻,平均晶粒尺寸約為30 μm;溫度上升到1 050 ℃后,晶粒開始明顯長大,并且開始出現混晶現象。溫度為1 150 ℃時,晶粒再一次迅速粗化,同時晶粒尺寸不均勻,并伴有較嚴重的混晶現象;繼續升高溫度,奧氏體晶粒開始均勻長大,混晶現象逐漸減輕。加熱溫度高于1 250 ℃后,晶粒又開始迅速粗化。加熱溫度從950 ℃增加到1 300 ℃,奧氏體晶粒尺寸從28.4 μm 增加到94.6 μm。由圖2、3 可知,當加熱溫度為1 250 ℃時,保溫時間從10 min 增加到120 min,奧氏體晶粒尺寸從79.4 μm 逐漸增加到88.5 μm,晶粒長大速度較慢。奧氏體晶粒粗化速率隨溫度升高變化較大,保溫時間對晶粒長大速度影響較小。

圖1 不同奧氏體化溫度保溫30 min 的奧氏體晶粒形貌Fig.1 Austenite grain morphology at different austenitizing temperatures for 30 min

圖2 1 250 ℃不同保溫時間的奧氏體晶粒形貌Fig.2 Austenite grain morphology after holding at 1 250 ℃ for different time

圖3 奧氏體化溫度和保溫時間對晶粒尺寸的影響Fig.3 Variation of austenite average grain size with heating temperature and holding time

2.2 (Ti,Nb)C 析出熱力學研究

根據復合第二相固溶析出的理論模型,可以計算Ti-Nb 微合金鋼中的三元復合析出物(Ti,Nb)C的析出熱力學。假設如下:①具有NaCl 結構的TiC 和NbC 可以互溶,碳化物滿足理想的化學配比。②由于鋼中N 含量很低,因此忽略N 元素的影響。根據理論模型,Ti-Nb 鋼中析出的第二相為(Ti,Nb)C,化學式為TixNbyC。1 mol TixNbyC 由xmol TiC 和ymol NbC 互溶形成。其中,x+y=1。Ti-Nb鋼中Ti,Nb 及C 的含量分別為Ti,Nb 和C。其中,鋼中Ti,Nb 和C 的固溶量用[Ti],[Nb]和[C]表示,且鋼中元素的固溶量符合固溶度積公式[14-16]。

其中已知奧氏體中TiC 和NbC 的固溶積公式[17-18],如式(1)~(5)所示。

聯立(1)~(5)式,代入各元素初始量,即可求得(Tix,Nby)C 在確定溫度T時[Ti]、[Nb]和[C]及x和y。另外,T溫度下(Ti,Nb)C 在奧氏體里的析出體積分數[16-18]為:

式中,dFe為鐵的密度,7.875 g/cm3;為第二相(TixNbyC)的密度。可利用線性內插法求得:

式中,TiC,NbC 的密度分別為4.944 g/cm3和7.803 g/cm3[16]。

將鋼中初始的的Ti、Nb 和C 的含量代入式(1)至式(5)中可獲得Ti-Nb 微合金鋼中固溶的[Ti],[Nb]和[C]隨溫度的變化曲線[14],如圖4(a)所示。由圖4(a)可知,隨著溫度的降低,Ti-Nb 鋼中固溶的[Ti],[Nb]含量均迅速減少,當溫度下降到700 ℃以下時,Ti,Nb 的固溶量趨近于零。這說明,隨溫度降低,Ti,Nb 元素在高溫奧氏體中大量析出。圖4(b)為試驗鋼中析出相(Ti,Nb)C 的體積分數隨溫度的變化曲線。由圖4(b)可知,Nb-Ti 微合金鋼中析出相(Ti,Nb)C 的體積分數隨著加熱溫度的降低而增加,且在高溫奧氏體區(Ti,Nb)C 析出的體積分數增加較快。在950~1 100 ℃范圍內,(Ti,Nb)C 迅速析出,在溫度低于800 ℃之后,(Ti,Nb)C 析出減慢,此時Nb、Ti 都已大量析出,鋼中的Nb、Ti 的固溶量很少。隨著Ti、Nb 元素的大量消耗,析出相體積分數增加緩慢,這與圖4(a)中[Ti],[Nb]含量的變化趨勢相符。同樣道理,在鋼坯加熱過程中,隨加熱溫度升高和保溫時間延長,奧氏體中的析出碳化物會慢慢溶解,固溶在鋼中的[Ti],[Nb]含量逐漸增加,析出相的體積分數逐漸減少,削弱了釘扎奧氏體晶界的作用[19]。故而鋼中奧氏體晶粒迅速粗化。

圖4 溫度對試驗鋼中Ti,Nb,C 平衡固溶量的影響(a)和奧氏體中析出相體積分數與溫度的關系(b)Fig.4 Effect of temperature on equilibrium solid solution amount of Ti,Nb and C in experimental steel (a) and relationship between volume fraction of precipitated phase in austenite and temperature (b)

2.3 第二相粒子固溶行為研究

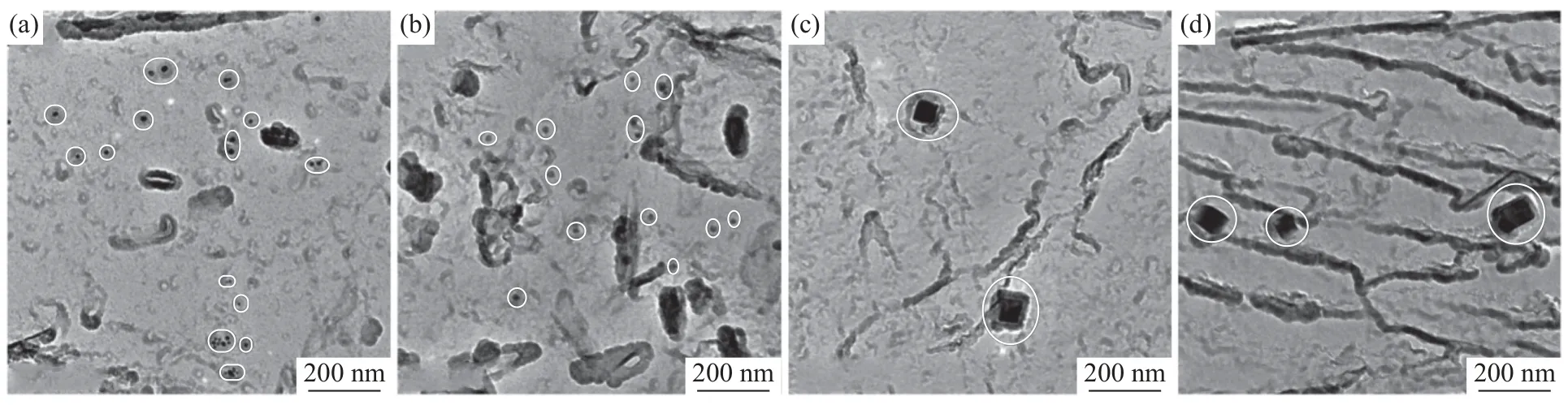

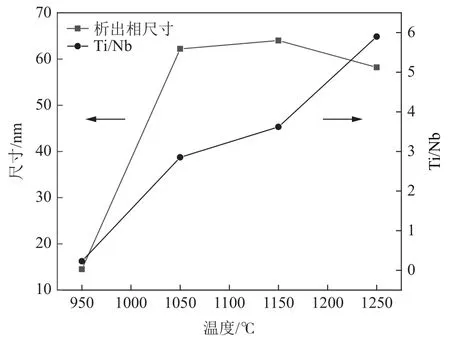

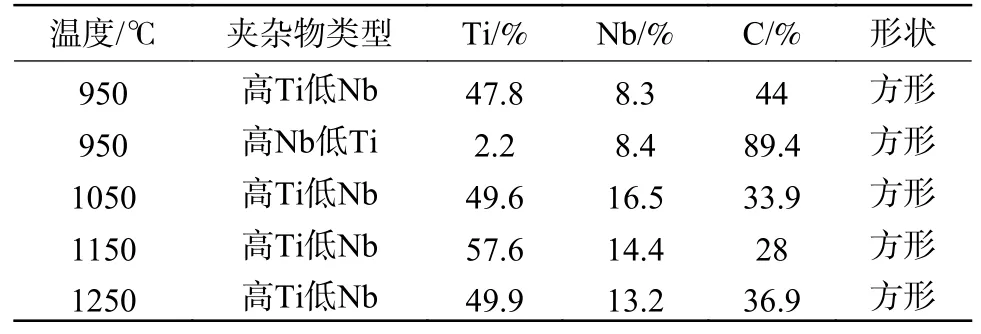

通過透射電鏡觀察了Nb-Ti 鋼在不同奧氏體化溫度下保溫30 min 后的析出物形態,通過能譜定量分析了析出物的化學成分,并統計了析出物尺寸以及碳化物中Nb 和Ti 比例的變化規律[20]。析出相形貌見圖5,析出相成分分析見表2,析出相尺寸和成分統計結果見圖6。

圖5 不同奧氏體化溫度下保溫30 min 后時鋼中析出相形貌Fig.5 Morphology of precipitates in steel at different austenitizing temperatures for 30 min

圖6 不同奧氏體化溫度下保溫30 min 后鋼中析出相尺寸和Ti/Nb 的比例Fig.6 Precipitate size and Ti/ Nb ratio in steels with different austenitizing temperatures

表2 不同奧氏體化溫度下保溫30 min 后鋼中夾雜物成分和形狀

加熱溫度升高后,第二相析出物的數量減少,未溶碳化物的平均尺寸增加,且Nb 和Ti 元素的質量分數之比也跟著發生改變。加熱溫度為950 ℃時,鋼中析出相主要為尺寸<20 nm 的高Nb 低Ti 的圓形(Ti,Nb)C,高Ti 低Nb 的方形(Ti,Nb)C 數量明顯較少;加熱到1 050 ℃時,鋼中析出相主要為高Ti 低Nb 的方形(Ti,Nb)C,鋼中高Nb 低Ti 的析出相開始逐漸溶解到奧氏體中,只有少量的未溶解的尺寸<20 nm 的細小高Nb 低Ti 的圓形(Ti,Nb)C;當加熱溫度為1 050~1 250 ℃時,鋼中析出相主要是高Ti 低Nb 的方形(Ti,Nb)C,平均尺寸約為60 nm,隨溫度的升高方形(Ti,Nb)C 析出相的尺寸變化不明顯。即隨著奧氏體化溫度的升高,高Nb低Ti 的析出相開始逐漸溶解到奧氏體中,鋼中未溶碳化物中的Ti 含量逐漸升高,同時Nb 含量逐漸降低(圖6)。鋼中的N 主要與Al 結合生成AlN,雖然熱力學計算顯示AlN 的溶解溫度約為1 040 ℃,但是在950 ℃時也并未發現AlN 析出相,可能是AlN析出相數量較少而難以觀察到。

2.4 第二相粒子的固溶行為對奧氏體晶粒長大規律的影響

通過改變加熱溫度和保溫時間這兩項主要因素,便可以對奧氏體晶粒尺寸的增大產生影響。歸根結底,奧氏體晶粒的生長是由晶界遷移引起的。Nb-Ti 鋼中的(Ti,Nb)C 析出相會隨著加熱溫度的升高而逐漸溶解,(Ti,Nb)C 的體積分數減少,Nb、Ti 和C 的固溶量逐漸增加。鋼中碳化物的存在,起到了釘扎晶界,減緩晶界遷移的作用。當溫度升高,碳化物逐漸溶解,由于一些小尺寸的晶粒自由能較大,極易向大尺寸的晶粒靠攏,并與大尺寸晶粒合并,這就是晶粒的粗化[21-22]。奧氏體晶粒增長率v為[22]:

式中,k 和R 可以作為常數,Qm是晶界運動的活化能,T是加熱溫度,dA是奧氏體晶粒的平均尺寸,σ是晶體邊界的界面能。從公式(8)可以看出,加熱溫度對奧氏體晶粒的生長速率的影響極大,呈指數增長的態勢。晶界的遷移速率隨著溫度的升高而增加,這將導致晶粒尺寸增大[22]。當奧氏體晶粒尺寸達到一定值時,由于溫度升高后晶界遷移速率減慢,意味著奧氏體晶粒的生長速率降低,晶粒尺寸的增長的趨勢減緩。由圖5 和圖6 所示,在保溫時間為30 min 的相同條件下,當加熱溫度為950 ℃時,鋼中有較多的20 nm 以下的小尺寸碳化物,能很好起到釘扎晶界的。當加熱溫度為950~1 050 ℃時,小尺寸的碳化物開始溶解,碳化物第二相質點對晶界的釘扎作用減弱,Nb-Ti 微合金鋼中奧氏體晶粒迅速長大。隨著溫度從1 050 ℃加熱到1 250 ℃時,小尺寸的碳化物基本溶解,鋼中析出相平均尺寸約為60 nm,對晶界的釘扎作用減弱,晶界的遷移速率減緩,奧氏體晶粒長大緩慢。

當Nb-Ti 微合金化鋼處于均熱狀態時,鋼中的第二相粒子可以通過釘扎晶界和阻礙奧氏體晶界的遷移來抑制奧氏體晶粒粗化。第二相顆粒阻礙奧氏體晶界的基礎是:

式中,DC為第二相質點粒子發生晶粒粗化的臨界粒徑;d為第二相粒子的粒徑;f是沉淀相顆粒的體積分數;Z 是晶粒尺寸不均勻系數。當析出相粒子的體積分數和第二相粒子的粒徑一定時,可以獲得奧氏體晶粒尺寸的臨界值DC。析出物能夠釘扎晶界的前提是初始奧氏體晶粒尺寸大于第二相析出物的臨界晶粒尺寸。從公式(9)可以看出,晶粒度閾值DC與第二相的粒度d成正比,與沉淀相的顆粒體積分數f成反比。隨著加熱溫度和保溫時間的增加,析出相(Ti,Nb)C 將逐漸溶解,析出相的體積分數f將逐漸減小[23],如圖4(b)所示;同時,由于析出相粒子的聚集和長大,粒子尺寸d會隨著加熱溫度和保溫時間的增加而增大,加熱溫度和保溫時間都會影響晶粒尺寸。因此,試驗中Nb-Ti 微合金鋼中奧氏體的平均晶粒度將隨著加熱溫度和保溫時間的增加而增加[6]。

3 結論

采用透射電鏡、光學顯微鏡以及熱力學計算,對Nb-Ti 鋼中碳化物在高溫加熱過程中的固溶行為及奧氏體晶粒長大規律進行了研究。得出以下結論:

1)升高加熱溫度和延長保溫時間均能夠使試驗鋼中奧氏體晶粒尺寸增大,但是相對于保溫時間來說,加熱溫度對晶粒粗化速率的影響更大。加熱溫度從950 ℃升高到1 300 ℃,晶粒尺寸從28.4 μm長大到94.6 μm,奧氏體晶粒長大速度明顯;加熱溫度1 250 ℃時,保溫時間從10 min 增加到120 min,奧氏體晶粒從79.4 μm 逐漸增大到88.5 μm,晶粒長大速度較慢。

2)升高加熱溫度,Nb-Ti 微合金鋼中小尺寸析出相粒子會逐漸溶解消失,鋼中碳化物數量減少,未溶的析出物均為較大尺寸的(Ti,Nb)C。另外,未溶MC 相中的Ti/Nb 原子比隨著加熱溫度的升高逐漸增大,由此表明碳化物中Ti 比Nb 的熱穩定性更高,其回溶溫度較高。加熱溫度升高之后,奧氏體中固溶的Nb、Ti 的含量會逐漸增加,鋼中析出相體積分數逐漸減少。升高加熱溫度后,Nb-Ti 微合金鋼中奧氏體晶粒急劇粗化,歸其原因是由于鋼中小尺寸析出物粒子逐漸溶解,減弱了對晶界遷移的釘扎作用,奧氏體晶界的遷移加快,使得晶粒迅速長大。

3)當加熱溫度小于1 050 ℃時,Nb-Ti 微合金鋼中存在較多數目的小尺寸析出物。其對晶界的釘扎晶界的作用是較強的,這也解釋了晶粒長大緩慢的原因。當加熱溫度高于1 050 ℃時,Nb-Ti 鋼中尺寸小于20 nm 的細小碳化物析出相顆粒開始緩慢溶解并消失。隨溫度從1 050 ℃升高到1 250 ℃,鋼中析出相主要是尺寸為60 nm 左右的高Ti 低Nb的碳化物,在1 150 ℃晶粒又一次迅速粗化,同時奧氏體中出現晶粒尺寸不均勻,混晶現象嚴重的情況,主要是由于含Nb,Ti 析出相的大量溶解造成的。