基于Mathews 和FLAC3D 的采場結構參數優化研究

李 翠,張良兵,陳 濤,羅少琛

(攀鋼集團礦業有限公司設計研究院,四川 攀枝花 617063)

0 引言

攀西某地下礦山開采采用無底柱分段崩落法[1],但在實際開采過程中存在環保壓力大和礦石損失、貧化率大等問題[2-3],為盡可能回采礦石資源和滿足國家環保政策要求,企業提出采用分段鑿巖階段空場嗣后充填法進行地下開采。

采場結構參數是影響礦山安全生產、采場穩定性、礦石損失率和貧化率等的重要因素,其確定對地下開采至關重要。目前,常用經驗類比法、Mathew 穩定圖表法[4-6]和FLAC3D數值模擬法[7-13]優化空場嗣后充填法的采場結構參數。經驗類比法簡單實用,但憑借工程經驗和相關手冊選取,不夠嚴謹;Mathew 穩定圖表法主要用于估算采場頂板的暴露面積和充填體側幫的暴露面積;FLAC3D數值模擬法應用范圍廣泛,能模擬計算三維的土、巖體及其它材料受力狀態下的各種力學行為,常用來優化礦房跨度、礦房長度和階段高度等采場結構參數,但對討論充填體側幫暴露面積等問題時難以奏效。

因此,筆者以攀西某地下礦山采用分段鑿巖階段空場嗣后充填為例,應用Mathews 穩定圖法和經驗類比法估算采場暴露面積,并基于FLAC3D數值模擬優化采場結構參數,最終推薦符合礦山實際的采場結構參數,為礦山的開采設計提供理論依據。

1 工程概況

攀西某地下礦山礦區構造比較復雜,礦區內有五個礦帶,礦帶內礦體呈層狀、似層狀產出,層狀礦體中夾石及低品位礦石居多。礦體、圍巖、夾層或夾石成分多為輝長巖。輝長巖體呈北東~南西向展布,長約20 km、寬約2 km,面積約40 km2。巖體呈單斜層產出,傾向北西,傾角一般50°~60°。原設計采用無底柱分段崩落采礦法進行開采,設計主要參數為進路間距18 m、分段高度20 m。

2 采場暴露面積估算

攀西某地下礦山礦區與采礦工程穩定性關系較為密切的礦巖為輝長巖,礦體與圍巖、夾石都是輝長巖,考慮到攀西某地下礦實際情況,本研究重點采用Mathews 穩定圖法確定采場允許暴露面積值,結合經驗類比法推薦合理值。

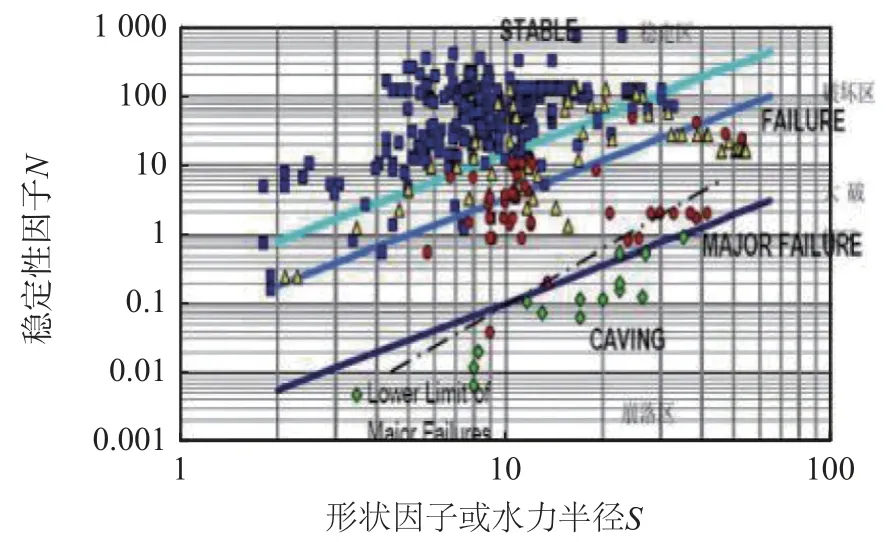

2.1 基于Mathews 穩定圖法估算

Mathews 穩定圖法是加拿大Mathews 所創,基于Q系統分級,通過利用若干穩定圖確定形狀因子,進而確定采場暴露面積值。Mathews 穩定圖法的設計過程以穩定數因子N和形狀因子(或水力半徑)S計算為基礎,將兩個因子繪制在劃分為預測穩定區、潛在不穩定區和崩落區的圖上。穩定數因子N 代表巖體在給定應力條件下維持穩定的能力,形狀因子或水力半徑S則反映采空區尺寸和形狀。

攀西某地下礦山Q系統分級評分結果見表1,巖體穩定數N 的計算公式如式(1)所示,計算結果見表2。

表1 Q 值系統評分結果Table 1 Q-value system rating results

式中,Q′為修正的Q系統分級值;A為巖石強度因子,為在評價的采空面邊界上巖石單軸抗壓強度 σc與誘生的壓應力 σ1之比;B為節理方向調整參數;C為重力調整因子。

待分析幫壁或采空面的形狀因子S的計算公式如式(2)所示:

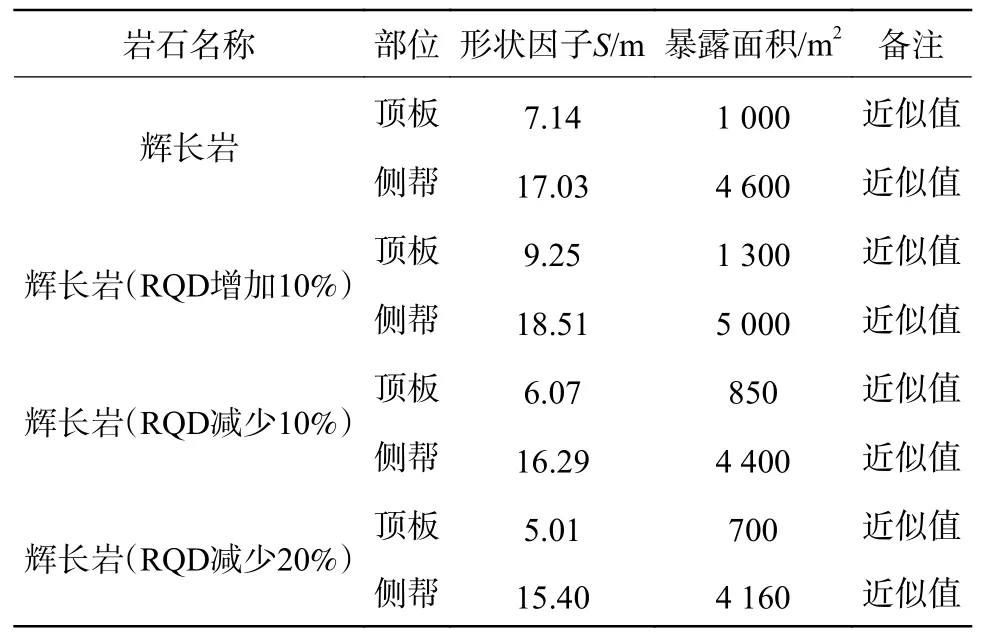

結合攀西某地下礦山現場實際,參照圖1,按輝長巖的穩固性確定礦房寬度為15 m,計算各類礦巖的暴露面積,計算結果見表3。其中,對于采場頂板,當計算長度值超過寬度的4 倍時,按長寬比為4∶1重新進行計算。

圖1 Trueman 擴展的Mathews 穩定圖(2000)[14]Fig.1 Trueman extended Mathews stability graph (2000)

表3 Mathews 穩定圖法估算的采場暴露面積Table 3 Estimation of exposed area of mining stope using Mathews stability map method

由表3 可知,礦房寬度相同時,隨輝長巖的RQD 值減小,采場形狀因子和頂板、側幫暴露面積總體呈下降趨勢,故巖體的力學強度對采場暴露面積影響較大。經Mathews 穩定圖法估算,攀西某地下礦山頂板允許暴露面積范圍為700~1 300 m2,側幫允許暴露面積取值范圍為4 160~5 000 m2。

2.2 基于經驗類比法推薦合理值

參照國內外空場回采嗣后充填法礦山[15],采場頂板暴露面積一般都控制在1 500 m2之內。通常頂板暴露面積超過1 500 m2時,采場巖體的穩定性較好;《有色金屬礦山生產技術規程》中闡明,僅極穩固的巖體回采時允許的暴露面積才可大于1 000 m2,這一看法較為保守。從礦石自身強度來看,攀西某地下礦山的鐵礦石單軸抗壓強度平均為100 MPa,但其節理裂隙略為發育,且僅在節理裂隙不發育處采場頂板暴露面積才可達到1 600 m2。故推薦攀西某地下礦山合理的采場頂板暴露面積為800~1 200 m2。

礦體側幫暴露面積一般不超過8 000 m2,一般控制在6 000 m2之內[15]。湖南郴州柿竹園鉛鋅礦[16]的空場高度達90 m,長67 m,礦石單軸抗壓強度平均為150 MPa,側幫暴露面積為6 030 m2,空區的穩定性較好,開采10 余年僅小部分跨塌。當側幫暴露面積達到8 000 m2時,巖體的穩定性較好。李樓-吳集鐵礦[17]采用兩步驟嗣后充填采礦法,階段高度100 m,礦房和礦柱寬度均為20 m,側向暴露面積達到4 000~6 000 m2,僅在節理裂隙不發育處,礦體側幫暴露面積才可達到8 000 m2。故推薦攀西某地下礦山合理的采場側幫暴露面積為4 000~5 000 m2。

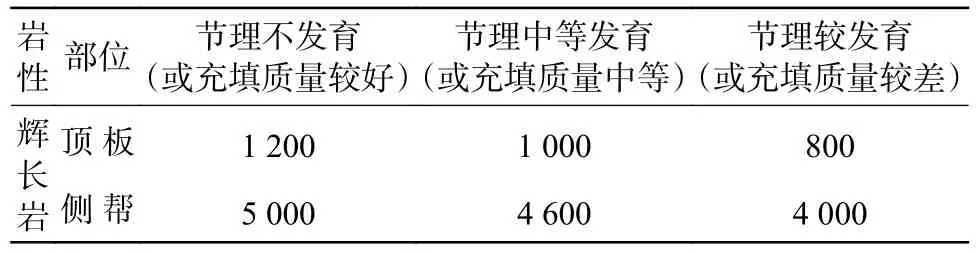

綜上所述,根據攀西某地下礦山巖體的節理裂隙發育程度,推薦不同巖性或充填體的暴露面積值,詳見表4。

表4 不同節理裂隙程度的輝長巖暴露面積值Table 4 Exposed area values of gabbro with different joint fissure degrees

3 基于FLAC3D 數值模擬分析

FLAC3D(Fast Lagrangian Analysis of Contimua in Three-Dimensions)是由美國Itasac consulting Group Inc 開發的三維顯式有限差分計算程序,能模擬計算三維的土、巖體及其它材料受力狀態下的各種力學行為。

本研究結合攀西某地下礦山現場實際,選取礦房寬度15 m,重點采用FLAC3D數值模擬分析礦房長度和階段高度,推薦合理值。

3.1 基于FLAC3D 數值模擬分析

3.1.1 巖體力學參數選取

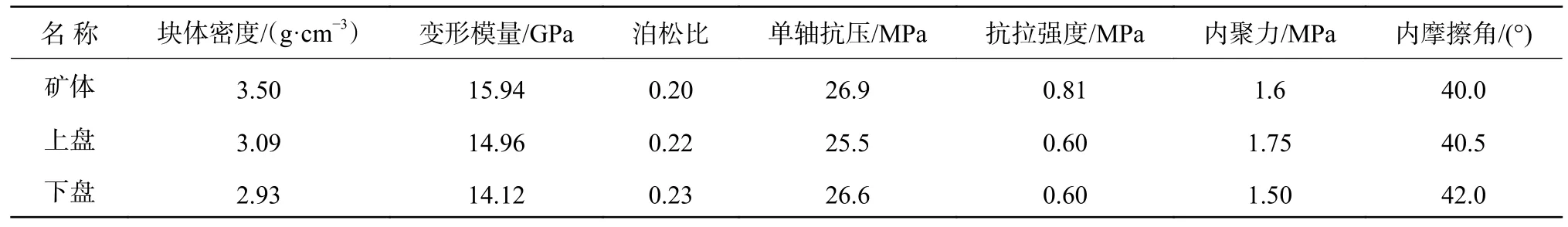

攀西某地下礦山與采礦工程穩定性關系較為密切的礦巖為輝長巖,相關巖體力學參數見表5。

表5 數值模擬計算所用的材料物理力學參數Table 5 Physical and mechanical parameters of materials used in numerical simulation

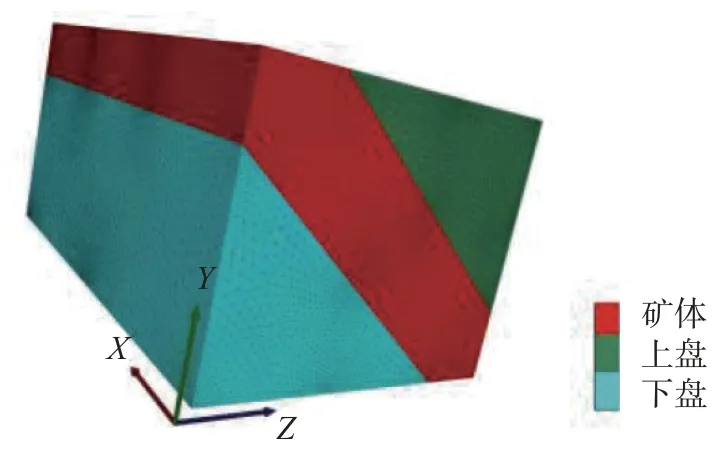

3.1.2 FLAC3D數值模型建立

為提高采場生產能力,采用大采場開采。國內礦山的階段高度通常在50 m 左右,國外礦山的階段高度有的超過了200 m。基于國內礦山實際情況,本研究遵循Mohr-Coulomb 屈服準則、采用FLAC3D軟件建立模型,分別對礦房寬度15 m,階段高度60、70 m 和80 m,采場長度40、60 m 和80 m 的礦房進行數值模擬分析。計算模型如圖2 所示,計算方案見表6。

圖2 采場計算模型Fig.2 Stope calculation model diagram

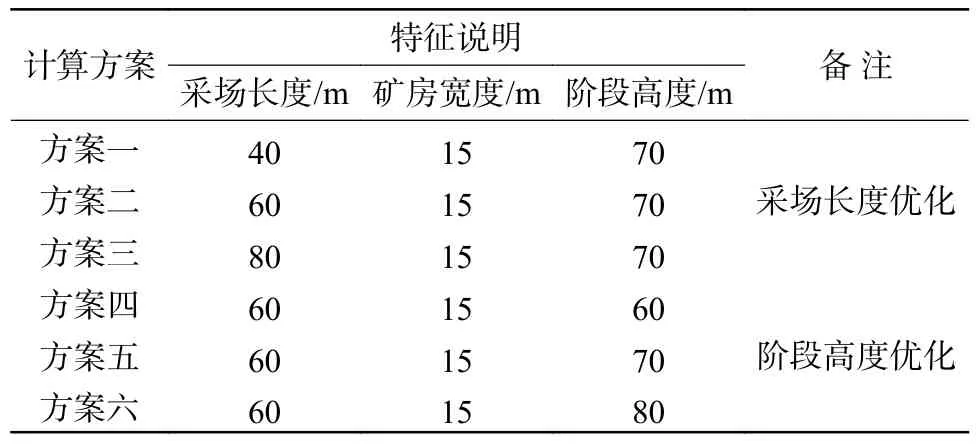

表6 礦房及礦柱合理參數研究計算方案Table 6 Research and calculation scheme of reasonable parameters of room and pillar

3.2 FLAC3D 數值模擬結果分析

3.2.1 采場長度模擬結果分析

空場狀態下,應力極值常位于采場周邊。采場頂板、兩幫及上下盤容易產生拉應力,最大壓應力和最大剪應力通常位于2 個或3 個面的交叉處。

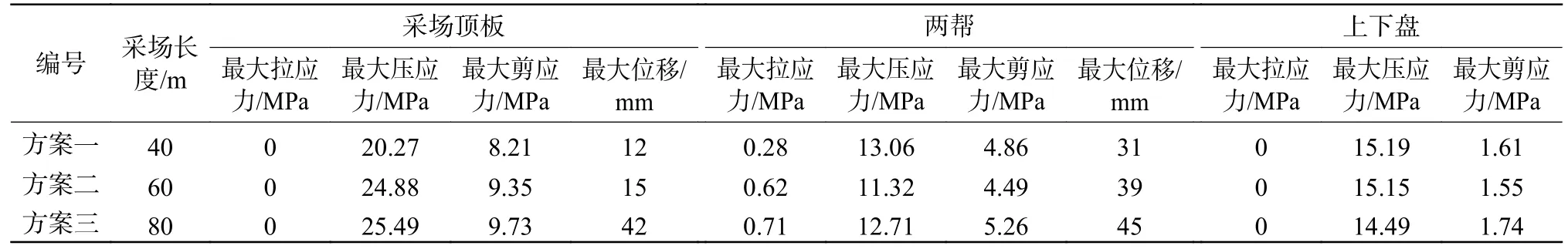

采場長度優化方案見表6 中方案一~方案三,礦房寬度15 m、階段高度70 m,采場長度分別為40、60 m 和80 m,采場長度優化模擬計算見表7,對應云圖如圖3、4 所示。

圖3 方案一~方案三壓應力、拉應力和剪應力云圖Fig.3 Cloud charts of compressive stress,tensile stress and shear stress for scheme I to scheme III

表7 采場長度優化模擬計算結果Table 7 Simulation calculation results of stope length optimization

由表7 可知,隨采場長度變化,采場頂板的壓應力和剪應力均大于采場兩幫和上下盤,說明壓應力和剪應力集中于頂板處,需加強頂板管理。其中因采場頂板的暴露面積大于兩幫,因此最大拉應力集中于采場兩幫礦柱中,且隨采場長度加大而逐漸增長,增長率分別為54.8%和12.7%。采場長度小于80 m 時,采場周圍的最大拉應力值小于0.71 MPa,小于鐵礦體的抗拉強度(0.81 MPa)。故通過拉應力不能準確得出攀西某地下礦山的采場長度。

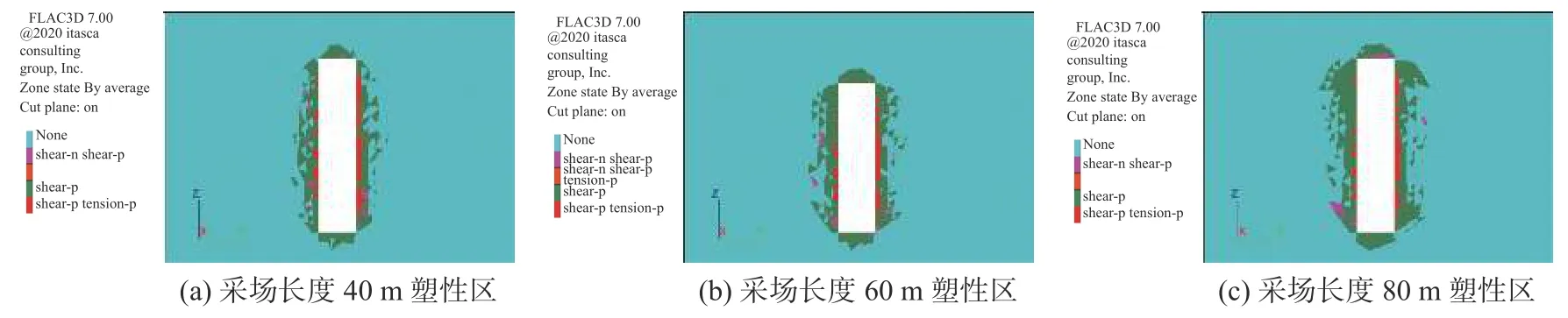

由圖3 可知,隨采場長度加大,采場周圍應力峰值逐漸增大,采場穩定性將受到破壞。盡管采場頂板、兩幫及上下盤圍巖中的拉應力值迅速增大,但仍未超出礦體的極限抗拉強度和極限抗壓強度,因此為準確得出合理采場長度,還需從采場周圍最大位移和塑性區范圍加以確定。采場開挖結束后塑性區分布情況如圖4 所示,圖中紅色為采場圍巖已經發生塑性剪切和張拉變形區域,綠色為采場圍巖已經發生塑性剪切變形區域,粉色為采場圍巖正在發生塑性剪切變形和已經發生塑性剪切變形區域。

圖4 方案一~方案三塑性區圖Fig.4 Plastic zone maps for scheme I to scheme III

另外,由表7 可知,采場頂板和兩幫的最大位移隨采場長度加大而增大。其中,采場頂板受采場長度的影響更大,當采場長度由40 m 增大至60 m 時,采場頂板最大位移增長率為25%;而當采場長度由60 m 增大至80 m 時,采場頂板最大位移增長率為180%。故采場長度不宜大于60 m。

由圖4 可知,采場圍巖張拉變形主要集中在采場兩幫,側向證明采場兩幫拉應力比較集中。采場長度為60 m 時,采場頂板沒有發生正在進行的剪切變形,直到采場長度大于60 m 后,采場頂板開始發生正在進行的剪切變形,導致采場內頂板穩定性較差。故采場長度為60 m 最為適宜。

3.2.2 階段高度模擬結果分析

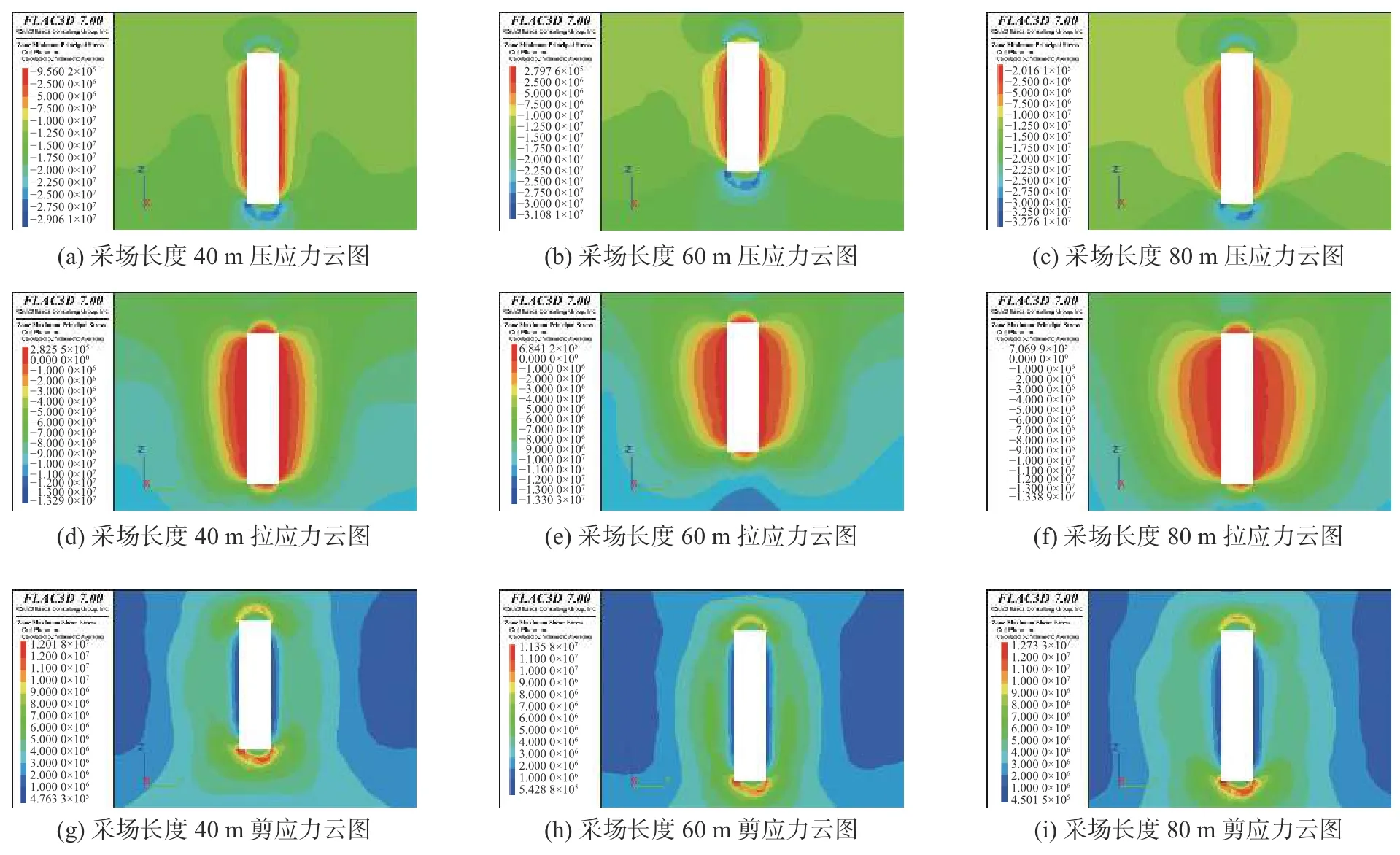

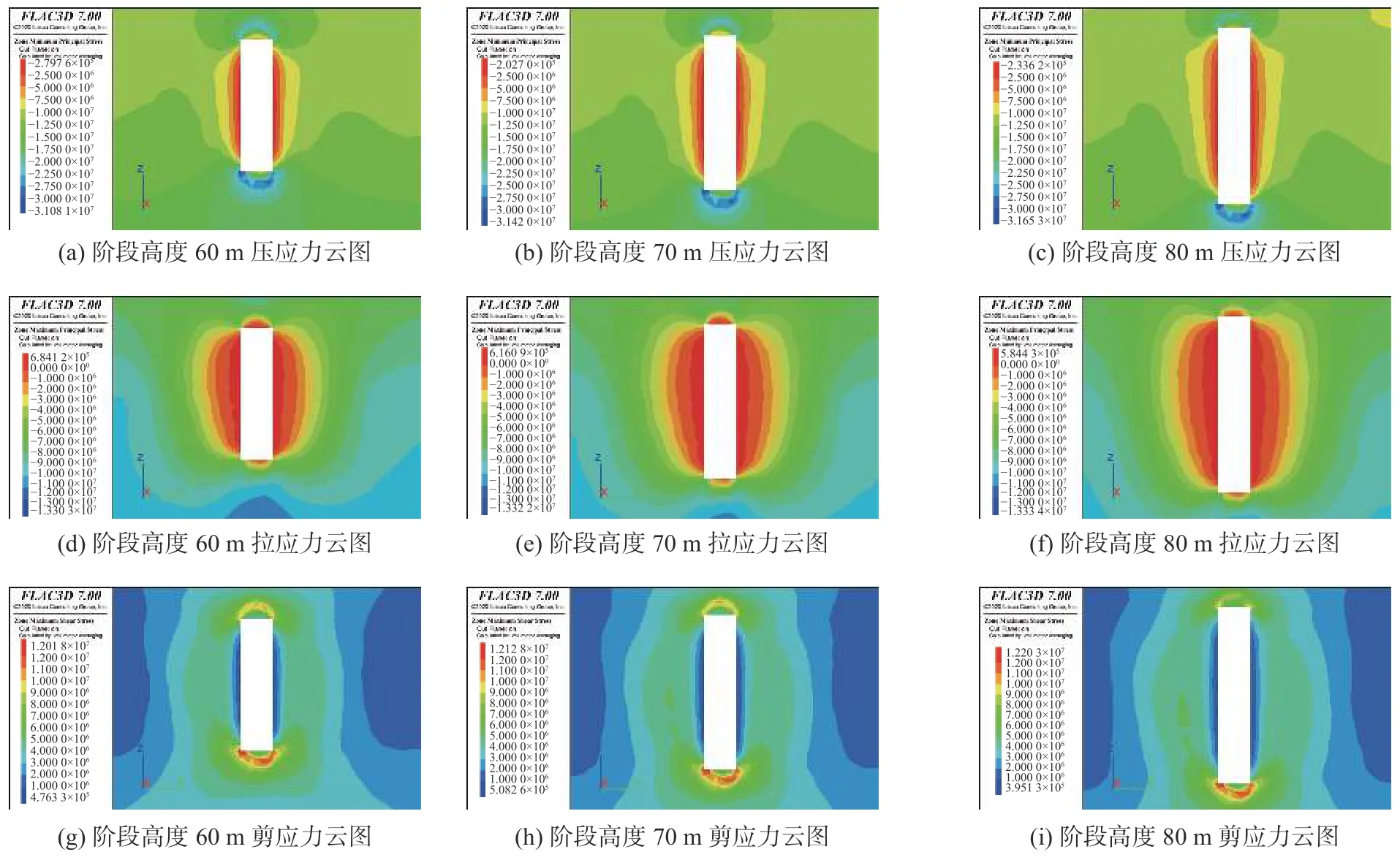

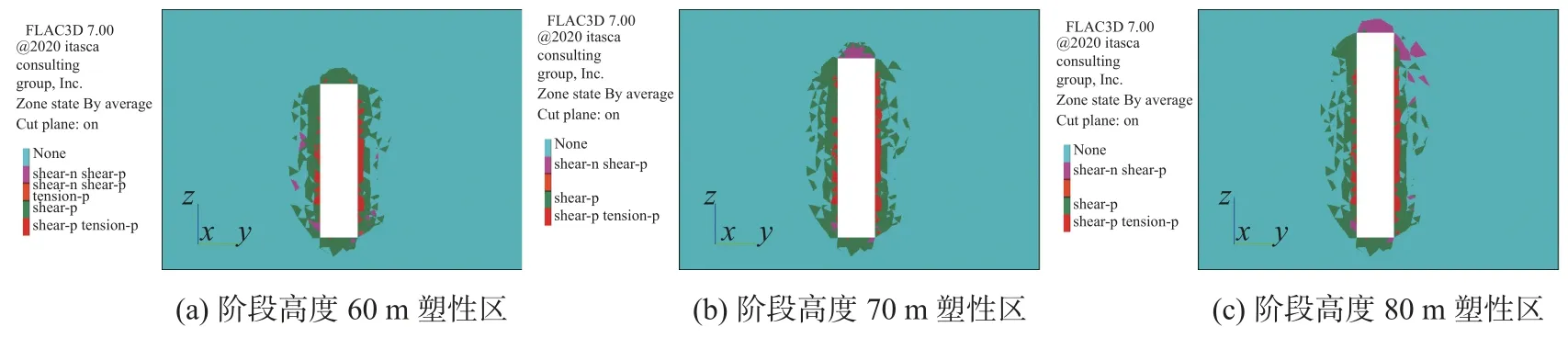

階段高度優化方案見表6 中方案四~方案六,采場長度60 m、礦房寬度15 m,階段高度分別為60、70 m 和80 m,采場階段高度優化模擬計算結果見表8,對應云圖如圖5 所示。

圖5 方案四~方案六壓應力、拉應力和剪應力云圖Fig.5 Cloud charts of compressive stress,tensile stress and shear stress for scheme Ⅳ to scheme Ⅵ

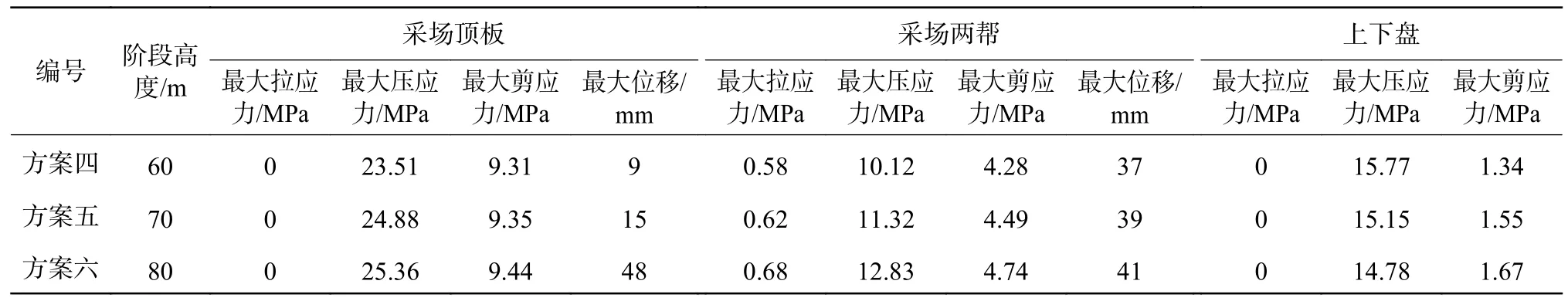

表8 采場階段高度優化模擬計算結果Table 8 Optimization simulation results of stope stage height

由表8 可知,隨階段高度增大,采場周圍的最大拉應力、最大壓應力和最大剪應力均呈增長趨勢。其中,各階段高度采場頂板的壓應力和剪應力均大于采場兩幫和上下盤,說明壓應力和剪應力集中于頂板處,需加強頂板管理。其中因采場頂板的暴露面積大于兩幫,因此最大拉應力集中于采場兩幫礦柱中,并隨階段高度增加而逐漸增大,增長率分別為6.8%和9.6%。階段高度小于80 m 時,采場周圍的最大拉應力值小于0.68 MPa,小于鐵礦體的抗拉強度(0.81 MPa)。故通過拉應力不能準確得出攀西某地下礦山的階段高度。

由圖5 可知,隨階段高度增大,采場周圍應力峰值逐漸增大,采場穩定性將受到破壞。盡管采場頂板、兩幫及上下盤圍巖中的拉應力值迅速增大,但仍未超出礦體的極限抗拉強度和極限抗壓強度,因此為準確得出合理階段高度,還需從采場周圍最大位移和塑性區范圍加以確定,如圖6 所示。

圖6 方案四~方案六塑性區圖Fig.6 Plastic zone maps for scheme Ⅳ to scheme Ⅵ

另外,由表8 可知,采場頂板和兩幫的最大位移隨階段高度增加而增大。其中,采場頂板受階段高度的影響更大,當階段高度由60 m 增加至70 m 時,采場頂板最大位移增長率為66.6%;而當階段高度由70 m 增加至80 m 時,采場頂板最大位移增長率為220%。故階段高度不宜大于70 m。

由圖6 可知,采場圍巖張拉變形主要集中在采場兩幫,側向證明采場兩幫拉應力比較集中。階段高度為60 m 時,采場頂板沒有發生正在進行的剪切變形,直到階段高度大于60 m 后,采場頂板開始發生正在進行的剪切變形,導致采場內頂板穩定性較差。故階段高度為60 m 最為適宜。

綜上所述,為更好與攀西某地下礦山現有開拓系統良好銜接,推薦采場長度為60 m、階段高度為60 m。

4 結論

1)采用Mathews 穩定圖法和經驗類比法對攀西某地下礦山暴露面積值進行估算,最終推薦采場頂板允許暴露面積為800~1 200 m2,礦體側幫允許暴露面積為4 000~5 000 m2。

2)采用FLAC3D對攀西某地下礦山結構參數進行數值模擬分析,發現隨采場長度和階段高度增大,采場周圍的最大拉應力、最大壓應力和最大剪應力都呈增加趨勢。結合礦山現有開拓系統,攀西某地下礦山階段高度為60 m,采場長度為60 m 最為適宜。