一種廢棄管道新型注漿料的應用

◇中石化河南油建工程有限公司 李 文 趙永偉 敬有超

隨著國內石油及天然氣長輸管道的發展建設,部分管道因介質腐蝕或油源及氣源調整處于停用或閑置等廢棄狀態。另外,由于城市發展,原來已建管道有的已處于城市人口密集區域,為保證人民生命財產安全,需要對管道部分線路進行改線,因此管道廢棄處置已成為普遍問題,也成為越來越突出的問題。目前廢棄管道一般有兩種處置方式,一是把老管線從地下挖出拆除,二是對特殊地段無法拆除的管道注漿進行無害化處理。本文將依據荊門-荊州成品油管道改線工程廢棄管道注漿著重從注漿料的配方實驗、注漿過程中的壓力曲線的變化、施工工藝等根據現場情況描述廢棄管道新型注漿料的應用。

1 概述

在工程建設中對廢棄管道的處理如采用傳統的開挖取管處置方案,雖然可以徹底消除隱患,但存在地面設施、附著物拆除量過大、地下隱蔽物處理極其復雜造成拆除成本過高,且容易與老百姓引起糾紛沖突等客觀現實,一般難于徹底實施;因此廢棄管道也有采用注水的方式,有采用注緩蝕劑的方式,也有臨時采用注氮封管等方式。這些方案雖可以暫時保證廢棄管道的安全,但存在管內存留物后期安全及二次污染環境的隱患,因此大部分情況下只能采用注漿的方式進行處理。

2 荊荊改線工程概況

荊門-荊州成品油管道(荊州鑼場-觀音寺段)改線線路工程,全長45.8公里,均為埋地敷設。一般線路管道規格為φ273*6.4,穿越段管線為φ273*7.1材質為L290M,設計壓力為6.4MPa,輸油量為110*104t/a,輸送介質為汽油、柴油。改線后廢棄管道處置工程共計11公里,起點位于本工程改線起點關沮鎮關沮村318國道與漢宜高鐵交叉處旁,終點位于柳林州油庫荊州站。廢棄管線相繼穿過G318公路、G50高速、軍陸臺村、豉湖渠、三板橋、豉湖路、北京路、柳源二路、躍進路、穿越荊江大堤進入柳林州油庫荊州站。全線有4公里在主城區,其余管線基本是穿越魚塘或水渠,有多條定向鉆,無法進行開挖,根據現場實際情況只能劃分為兩段進行注漿,一段為7公里,一段為4公里。

3 注漿材料的選擇

根據分段情況,廢棄管道注漿最長的長度達7km,在國內也沒有這么長距離的管道注漿案例,為保證安全有效環保且注漿充實率[1]及 結石率[1]符合標準規范要求,我們選用南京滬聯新型建材公司的HCC廢棄管道注漿料在混凝土攪拌站進行多次試驗,在原來專用注漿料配方的基礎上,根據管線距離長的特點,選用國外同類管道施工成熟的注漿用核心母料,優化配方增強注漿料在管線內的流動性,研制成超長管道新型注漿料。此注漿料每立方配比為0.1(核心母料):2(水泥):8(粉煤灰):5(水):0.2(緩凝劑):0.1(膨脹劑)。

本品是在原有成熟注漿料的基礎上進行的試驗,減少了對減水劑、純水泥漿、水泥-粉土泥漿等實驗,主要對水泥-粉煤灰泥漿的進行了實驗,同時又加入核心母料進行了配比試驗,實驗結果顯示水泥-粉煤灰泥漿,在水固比為2.0,水泥/粉煤灰質量比為2:8,緩凝劑為0.2%,膨脹劑為10%時,得到水泥-粉煤灰泥漿3h黏度為1.5μ/MPa·s左右,28d齡期強度為20MPa左右,充實率達到95%以上,結實率超過90%。在實驗中也添加了一定比例的緩凝劑,根據實驗緩凝劑對水泥-粉煤灰漿液黏度的控制效果遠遠好于純水漿液,當緩凝劑摻入量在0.5%時,水泥-粉煤灰漿液在10h左右的流動性較差,若緩凝劑摻量增加到2%,漿液在10h后依然保持較好的流動性,而在加入0.1%的核心母料后其黏度僅僅為1.5μ/MPa·s[2],截錐流動度試驗達到420mm,普通注漿材料流動度只能達到260mm。

材料的指標如下表所示:

HCC注漿料性質

材料流動性

材料的特點如下所示:

(1)超大流動性。用截錐流動度試驗達到420mm(普通灌漿料為260mm)以上,能夠滿足超長管道注漿要求。

(2)實驗配出的的漿料如同果凍一般,各類材料形成一個整體,經過48小時觀察,漿體不分離、不泌水,確保漿體順利流淌。

(3)大膨脹,24小時膨脹率超10%,確保注漿管道密實,不會形成空隙帶,保證漿體與原管道形成一個整體。

(4)有強度,28天強度達到20MP以上,抗折、抗震。

(5)壽命長,不變異,不氧化、老化。注漿后,管道壽命等同于混凝土,無后顧之憂。

4 注漿過程中管線高差起伏問題的分析

本工程廢棄管線服役年代較長,工程資料不足因此本工程管道起伏不能明確的測出,而且有的廢棄管道是定向鉆穿越魚塘或渠底或道路,高差較大,導致注漿時填充率不能很好的保證,而管道內的空間又自行封閉,所以要想了解具體情況就需要通過數據把管道內的情況表現出來。

為了保證管道充實率,研究注漿過程中的管道內壓力的變化,在注漿管道口處安裝一塊壓力表或者用注漿泵車自帶的壓力表進行觀察并隨時記錄壓力變化,以此反應漿料在管道內流動狀況、阻力情況及注漿結束時間的判斷等各種問題,以便以后遇到相關工程和意外情況,能夠及時進行分析和處理。

管道內部情況(理想圖)

通過施工前多次進行標準試驗與模擬實驗,本工程所選用的新型注漿材料均勻,不沉淀、不泌水、不離析,緩凝時間長,所以在施工的過程中,注漿料完全可以看成是流體,在此基礎上,對過程中的材料進行受力分析:①材料本身的重力;②材料行進所需要的外壓力;③材料與管道所產生的摩擦力;④注漿球與管道的摩擦力;⑤大氣壓力。

4.1 材料本身的重力

整個施工過程,根據管道的走向在定向鉆穿越段,注漿料運行分為下降階段、水平階段和上升階段三個階段。

(1)下降階段。從A點到C點水平高度逐漸下降。所以,整個過程壓力均勻的下降。

其中,F為重力,Ρ為注漿料密度,H為管道落差,S為管道直徑計算。

(2)水平階段。從C點到D點水平高度相同。所以,整個過程壓力增量為0。

(3)上升階段。從D點到F點水平高度逐漸上升。所以,整個過程壓力均勻的上升。

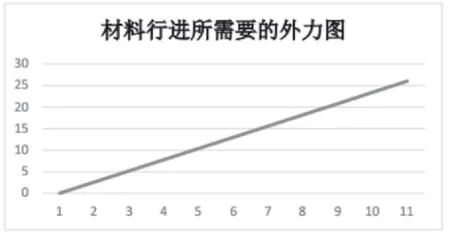

4.2 材料行進所需要的外力

整個施工過程,泵車施工流量固定,不考慮管道起伏因素的影響,流體均勻向前所需的外壓力隨著時間而均勻的增加。

4.3 材料與管道所產生的摩擦力

整個施工過程,隨著管道內流體材料總量均勻的增加,但材料與管道的摩擦力成幾何變量增加。

4.4 注漿球與管道的摩擦力

整個施工過程,注漿球在運行中受力均勻,全程無變化,受力恒定。

4.5 大氣壓力

根據查閱圖紙本工程定向鉆穿越管道總落差在14米左右,下降階段有大氣壓力阻擋。前期均勻增加,當到達6.8米,達到1個大氣壓力的最大值。之后,隨著材料的增加,摩擦力越來越大,大氣壓力均勻加少,直到工程結束。所以,整個施工過程,大氣壓力一直存在,阻止注漿料沉降到管道底部,使被注漿的廢氣管道產生空洞。而下降階段后7.2米就需要注漿球工藝來輔助,對材料進行阻擋。

管道中所有力的合力,如下圖所示。

根據工程全程時間內的曲線監測情況,就可以推斷出來管道的起伏情況、注漿管道剩余的長度、注漿結束的時間、管道進出口的高低差、以及注漿可能遇到的問題。通過計算,還可以知道:管道清洗的是否干凈及管道的填充率等。此曲線還可以為工程提供施工指導,找出工程出現意外的原因進行處理。

5 注漿施工工藝

(1)注漿前管線的清洗。本工程管線原運行介質為成品柴油或成品汽油,為保證管線注漿的流動度,在注漿前先對管線進行清洗,先用直板皮碗組合清管器對整條廢棄管線全線進行清管,推出管內積淀的油泥等雜物,清管次數不少于2次,然后再用壓縮空氣把管內水用清管器推出管線,不能在管線存太多的積水,稀釋已配好的漿料影響注漿的效果。

(2)注漿口與排氣口設置見下圖。

根據現場情況注漿口選在中間行人少,車輛通行較為方便的一處地方,排氣口分別設置在廢棄管段的首末端。注漿口采用φ114*6的鋼管,為減少注漿時漿料的阻力,漿料的出口應順著管道的走向,保證漿料暢通無阻力,注漿口用PN4.0DN100閘閥進行控制并與泵車連接。注漿前在注漿口放置一個泡沫球,泡沫球要放置在注漿出料口后端,注漿時漿液推動泡沫球向前移動保證管線內充滿漿液不留空洞,排氣端用δ=16mm*φ 250mm的盲板進行封堵,并在盲板上安裝φ60的排氣口。在排氣口安排專人進行值守觀察,待漿料液體從排氣口排出時停止注漿。

(3)注漿料是由當地商混站按配方進行攪拌,并安裝專人進行檢查驗收,保證漿料能夠符合配比要求達到合格后,再把攪拌均勻的漿料用泵車拉運至施工現場,以混凝土泵為動力,將注漿料從泵車卸入引氣泵的料斗后,利用引氣泵的壓力將注漿料沿管道直接輸送到廢舊管道內。

(4)管道注漿最長段為7km,為保證注漿料充滿管體,在注漿口管端放置隔離球,注漿料從注漿口用引氣泵向管道進行注漿,推動隔離球前行,計算注漿料體積,核實注漿段管材體積,計算注漿料堆積密度,直到隔離球到達管線末端,出氣口處看到漿料流出為止;由于管線長注漿壓力高,注漿料具有壓縮性,漿料壓縮到一定程度才能推動前面的漿液向前移動,根據以往經驗壓縮比達10%,因此要讓混凝土攪拌站多準備一些材料。

廢舊管道處置各段注漿用量表

(5)現場車輛按漿體總量進行預留。根據材料的攪拌時間(30方/小時)和泵送時間(60方/小時)計算,攪拌站需要同時使用兩臺攪拌機。根據最長7公里管道和攪拌站到現場的距離計算,需要不少于7臺混凝土運輸車。

(6)注漿過程中要時刻關注注漿口處的壓力變化,判斷注漿料在管道中運行情況,注漿時切記不可斷料,必須連續注入,停留時間不可太長,防止漿體管內沉淀造成泵壓過大,漿體凝結時間參照施工預留時間而定最大灌注壓力不能超出管線設計壓力的80%。

6 注漿時壓力的計算

普通材料在泵送的過程中,隨著材料本身物理性質,不可避免會產生分層、離析、泌水乃至沉降等現象,導致管道內材料越積越厚,管道逐漸變細,泵送壓力越來越大,嚴重時就會阻塞管道。此次采用的超長管道新型注漿材料,在48小時內不會產生沉降和分層等各種現象,所以其性質完全可以當做牛頓流體,所以符合各種牛頓流體力學的物理性質。施工時,泵車所需壓力主要為克服材料前進時與管道所產生的摩擦力。

根據牛頓粘性定律[3],單位面積上所受的內摩擦力τ=F/A=μ*du/dy,其中du/dy為速度梯度,μ為比例系數(粘度)。

所以,流體層接觸面上的內摩擦力F=A*μ*du/dy。

驗證:本產品已用在孟州改線工程中成功使用,該工程管道長度2.2公里,直徑φ426mm,理論計算管道最大壓力為2.0MPa,實測泵車壓力為2.1MPa,誤差允許。所以公式完全可以反映實際情況。

計算:本工程廢棄管道分段注漿,其中最大長度為7公里,直徑273mm,

已知:泵車最大壓力為5.0MPa,一般施工不允許長時間處于最大壓力60%以上,所以,壓力一般不允許達到3.0MPa。管道設計壓力為6.4MPa,所以施工壓力不會達到管道設計壓力,一般也不會達到泵車最大施工壓力。

經果計算泵車所產生的壓力是完全能夠克服注漿輸送過程中漿料與管體的摩擦阻力,而且管線經過清洗、吹掃、推球已把管壁的附著物帶出管體,漿料是完全不可能阻塞滯留在管線內。

7 注漿過程中可能出現的問題及處理措施

(1)注漿過程中主要有以下原因產生注漿管道阻塞:①管道內殘存物多油垢重;②管道過長、有轉彎;③材料本身問題,泌水,離析,分層。

第1種情況管道內已進行清洗,并推球掃水清除管道內壁的附著物。

第2種情況長輸管線所有的轉角所用的彎頭基本上都是采用的大倍徑熱煨彎管,轉彎處不會產生死角,影響漿料行走。

第3種情況注漿料在注漿前進行調試試驗,各項指標符合達到要求后再進行使用。

(2)如果產生材料堵塞管道,根據經驗,可使用以下處理方案。

卸壓。注漿過程中如果壓力急劇增加,可以先讓泵車倒轉,卸掉壓力,再重新注漿。

加壓。如果管道中有積液等意外情況,導致管道注漿壓力不夠,可以在開口位置再開新口,兩臺泵車一起注漿。

反吸,出口處備一臺負壓泵運輸車,強力反抽確保管道通暢。

8 開挖驗證

充盈度情況的驗收——100%填充率

注漿結束5個月后,在注漿管段的相對高點開挖割管進行注漿效果驗證,管道充盈度超過95%,可見注漿效果良好。

9 結論

(1)注漿是廢棄油氣管道處置過程中的必要措施之一,其目的主要防止就地廢棄的管道產生不安全因素而采取的技術措施,其中注漿材料、注漿設備和方法的選擇是注漿技術應用的關鍵。

(2)本工程廢棄管道注漿所采用新型注漿材料,在充分清洗管道,保證管線內良好的流動性,采用了純壓力注漿的方式,實現了小管徑長距離的管線輸送漿料的先例。

(3)長距離管線注漿必須要保證管線流動性,水泥、粉煤灰、核心母料為主要材料的漿料是可以實現的。

(4)注漿效果經過開挖驗證漿液固化后的強度、結實率指標,漿料的充實度均符合標準規范要求。