渦輪增壓器葉輪參數設計

□ 吳 斌 □ 肖軼男 □ 毛 迪

1.上海電器科學研究所(集團)有限公司 上海 200063 2.中國船舶集團有限公司第七〇四研究所 上海 200031 3.大連船舶重工集團有限公司 遼寧大連 116021

1 設計背景

在柴油發動機組工作過程中,渦輪增壓器壓縮機對空氣濾清器傳來的空氣進行壓縮。葉輪是渦輪增壓器的核心結構件,使更多空氣進入氣缸與柴油結合,從而提高柴油的輸出功率[1]。針對渦輪增壓器空氣進氣口溫度和流量變化、葉輪磨損及間隙、擴壓器磨損、增壓器出口管網變化、密封元件磨損、轉子不平衡等技術問題,一般采用定期維修、出口安裝放空閥及增加熱旁通閥以輔助喘振閥等常規手段[2-3]。但是這些手段的前提是渦輪增壓器結構設計合理,結構有足夠的強度、剛度、可靠性。

隨著結構設計方法的不斷成熟,結構設計和制造工藝成為喘振性能改進的有效手段[4]。由渦輪增壓器的基本原理可知,渦輪增壓器葉輪和擴壓器是轉換氣體壓力能的關鍵結構件。空氣流量降低時,氣體紊流、葉片角度加工、裝配誤差、葉片形式等造成邊界分離現象[5-6]。除了結構設計、加工裝配工藝,在實際使用過程中,氣體中粉塵介質顆粒、液態水中混有井鹽等使葉輪、流道等表面結垢,直接影響氣體通流面積,使渦輪增壓器轉換氣體壓力能降低,破壞轉子動平衡。葉輪的設計參數應保證增壓器壓力比、體積流量、效率,以及葉輪剛度要求。

評價渦輪增壓器性能的主要參數是等熵效率和壓力比,而影響等熵效率和壓力比的主要是葉輪設計參數。很多專家學者對葉輪設計進行了大量研究。張敏等[7]總結了拓撲優化在葉輪結構優化中應用的技術前景,相比傳統形狀和尺寸優化,拓撲優化可突破結構參數的限制,實現結構的創新。閆慧慧等[8]采用有限元軟件,對離心壓氣機的設計參數進行優化,得到設計工況下的理想模型,確認合理選擇葉輪葉根進口角、葉頂間隙、葉輪出口相對寬度有利于提升等熵效率和壓力比,使等熵效率提高4.79%,壓力比提高3.68%。程航等[9]基于計算流體力學技術、遺傳算法、人工神經網絡優化技術相結合的葉輪優化設計方法,分析離心壓縮機小流量系數葉輪氣動性能,確認拓寬葉輪流道軸向寬度和均勻葉片線型有利于提升葉輪氣動性能。上述研究采用不同方法分析葉輪結構設計優化對機械結構件性能提升的影響,確認合理的葉輪設計有助于提升機械結構件氣動平穩性。設計經驗結合優化設計方法在工程應用中發揮著越來越重要的作用[10]。

在葉輪輪轂一定的前提下,筆者設計渦輪增壓器葉輪設計參數中的葉片沖角、出口后角、葉片厚度、葉片數量,通過四因素三水平正交試驗對葉輪進行流固耦合分析,獲得葉輪的等熵效率和壓力比,對葉輪不同設計方案進行對比分析,得到葉輪最佳的葉片沖角、出口后角、葉片厚度、葉片數量。

2 正交試驗設計

在實際生產和應用經驗的基礎上,采用正交試驗設計方法對葉輪參數進行優化設計。葉片厚度影響氣體流量的通流面積,同時與葉輪的強度有關。考慮到制造誤差等因素,設計葉片厚度一般相差0.5 mm,同時以現有的葉片厚度為優化基準。葉片厚度為2 mm,以葉片厚度0.5 mm為分辨率,設計葉片厚度分別為1.5 mm、2 mm、2.5 mm。葉片角度設計一般采用參數化曲線,由圓錐曲線到貝塞爾曲線對子午線面形狀進行改進。

在渦輪增壓器葉輪模型建立時,葉片沖角、出口后角實現葉輪葉片的角度設計。前期根據企業內部積累的經驗,設計出口后角以4°為分辨率,設計葉片沖角以2°為分辨率。葉片角度通過控制氣流量通流面積和吸力面邊界層分離,來實現對葉輪離心性能的影響。設計葉片沖角一般參考范圍為3°~15°,葉片沖角、出口后角的基準角度分別為16°、60°,設計葉片沖角分別為12°、14°、16°,設計出口后角分別為56°、60°、64°。葉片數量的多少會直接影響葉輪的通流面積,以葉片數量20為基準,設計葉片數量3為分辨率,葉片數量分別為17、20、23。

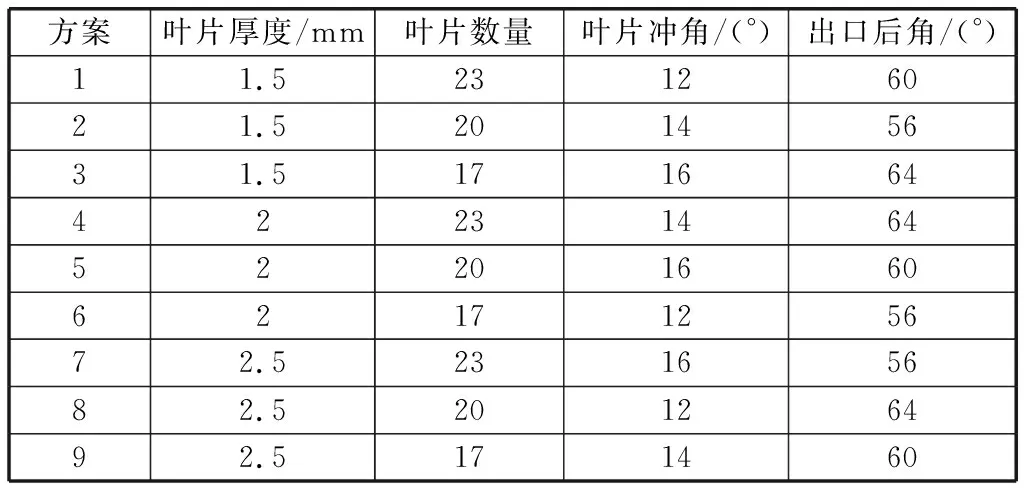

根據正交試驗表,設計葉輪正交試驗的各項參數,見表1。

表1 葉輪正交試驗參數

結合多因子試驗設計表,進行四因素三水平正交試驗設計,設計L9(34)葉輪正交試驗方案,見表2。

表2 葉輪正交試驗方案

在正交試驗的基礎上,借助ANSYS Workbench軟件對葉輪進行單向流固耦合分析,獲得不同方案的等熵效率和壓力比,并對結果進行分析計算。

3 葉輪有限元模型

渦輪增壓器葉輪設計參數如下:葉輪外徑為400 mm,輪轂直徑為78 mm,葉片厚度為2 mm,葉片沖角為16°,出口后角為60°,葉片數量為20。葉輪采用不銹鋼材料,進口環境溫度為25 ℃,壓力比為1.74,等熵效率為84.6%。

有限元模型的網格數對計算效率和計算結果精度都有不同程度的影響,根據已有經驗,網格不能過密,同時,為確保結果精度不受模型網格數量的影響,網格數量需均勻且足夠多。為保證計算效率,筆者采用高性能的工作站進行運算。

為了保證計算精度和在幾何變化較大的位置能夠加速收斂,在葉片根部、倒角等位置對網格采用加密處理。按照網格處理原則對葉輪進行網格劃分,獲得葉輪網格模型,節點共487 365個,單元共1 134 352個。葉輪網格模型如圖1所示。

根據雷諾數定義公式,推出進氣空氣運動模型為湍流,采用k-ε模型。流體域邊界條件設定為全熱模型。在此基礎上,對于葉輪進口角度,設定質量流量和溫度參數,在出口位置設置流量邊界。收斂準則為誤差小于1×10-4,或默認迭代步數大于100,其余邊界條件、約束等采用默認參數設置。

4 正交試驗極差分析

正交試驗計算方法是利用計算正交表中極差值R來判斷各因素影響程度,分析最佳的參數[11-12]。

Kij=Tij/r

(1)

Rj=Kijmax-Kijmin

(2)

式中:i為水平數;j為列數,r為每種因素對應的水平總數;Kij為第i水平第j列平均值;Tij為第i水平第j列的值之和;Kijmax為第i水平第j列最大值;Kijmin為第i水平第j列最小值;Rj為第j列極差值。

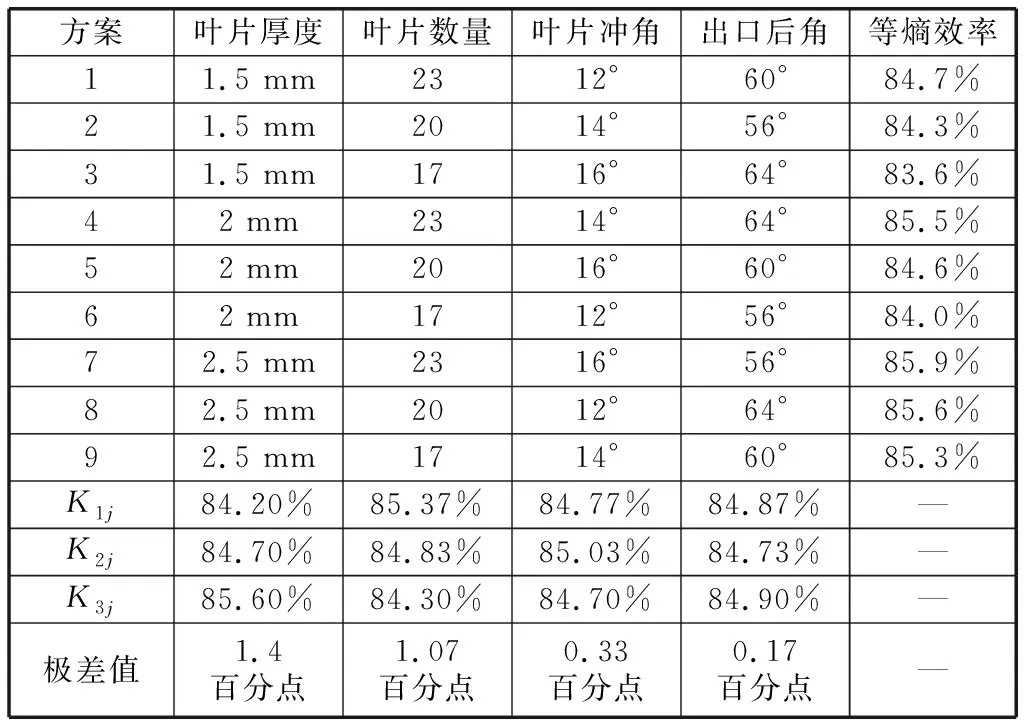

通過對正交試驗方案進行流固耦合仿真分析,獲得不同方案的模擬結果,同時提取等熵效率。通過流固耦合仿真分析,得到不同方案的等熵效率,保證其余參數設置的一致性。結合正交試驗計算式進行分析計算,以等熵效率為極差分析評價指標,分析各因素影響程度和最佳水平。極差分析見表3。

表3 極差分析

葉片厚度、葉片數量、葉片沖角、出口后角對應的極差值依次為1.40百分點、1.07百分點、0.33百分點、0.17百分點,由此可知,影響葉輪等熵效率的程度從大到小依次為葉片厚度、葉片數量、葉片沖角、出口后角。同時,通過極差值可以判斷出葉輪參數最優的組合為葉片厚度2.5 mm、葉片數量23、葉片沖角14°、出口后角64°。在一定范圍內,葉片厚度增大和葉片數量增加有助于提高渦輪增壓器離心性能,增大進氣作用面面積和氣流有效作用面積。當葉片角度變化到一定程度時,流道氣體分離作用會發生轉折。

試驗測得現有水平在質量流量為2 kg/s時,葉輪等熵效率和壓力比分別為84.6%和1.74,仿真預測葉輪等熵效率和壓力比結果分別為84.4%和1.73。仿真結果表明,誤差滿足工程應用的要求,證明有限元模型的正確性。

5 等熵效率分析

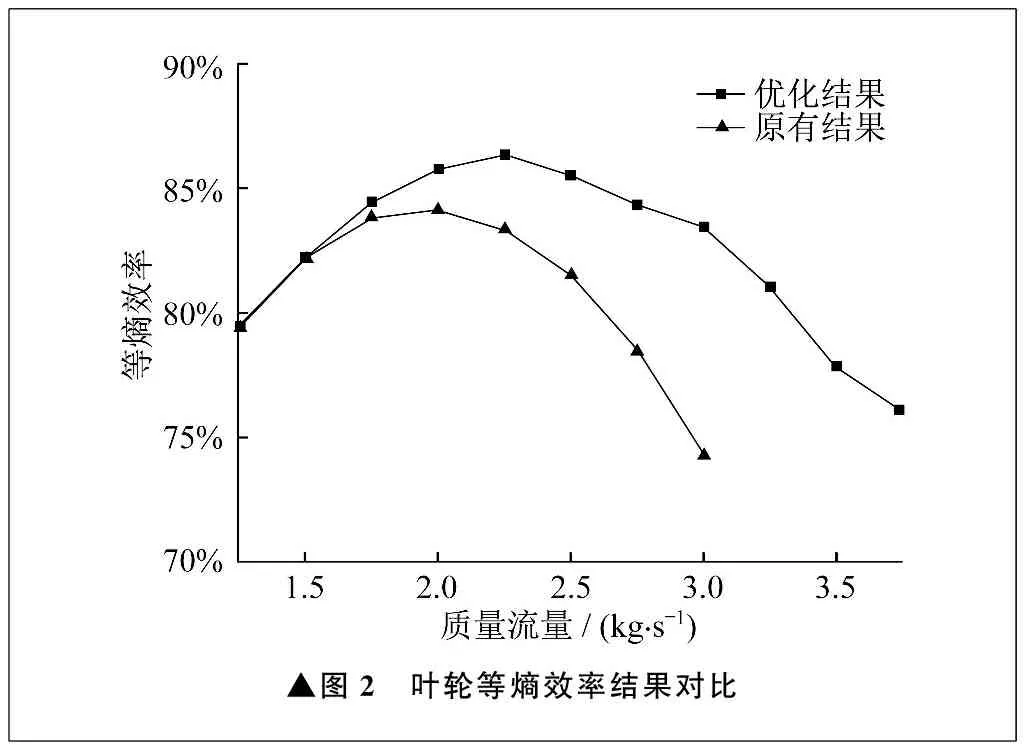

根據正交試驗極差分析得到葉輪參數最佳組合,并對結果進行再次建模分析,對比等熵效率。葉輪等熵效率結果對比如圖2所示。

▲圖2 葉輪等熵效率結果對比

質量流量在1.5~3.5 kg/s范圍內,優化后渦輪增壓器葉輪等熵效率提高,同時等熵效率變化也變得平穩。在低質量流量0~1.5 kg/s區間內,等熵效率相比原有模型增大較小。在大于3.5 kg/s的高質量流量區間內,等熵效率相比原有模型增大明顯。在1.75~2 kg/s質量流量范圍內,等熵效率提升,有利于降低系統的能量損耗,渦輪增壓器在等熵絕熱可逆過程中接近理想工況。在實際應用中,系統因氣流不紊等造成渦輪增壓器喘振的概率也會降低。從高質量流量區間和低質量流量區間等熵效率的變化可以看出,葉輪設計參數在高質量流量區間敏感度更高,對低質量流量影響程度不明顯。

6 壓力比分析

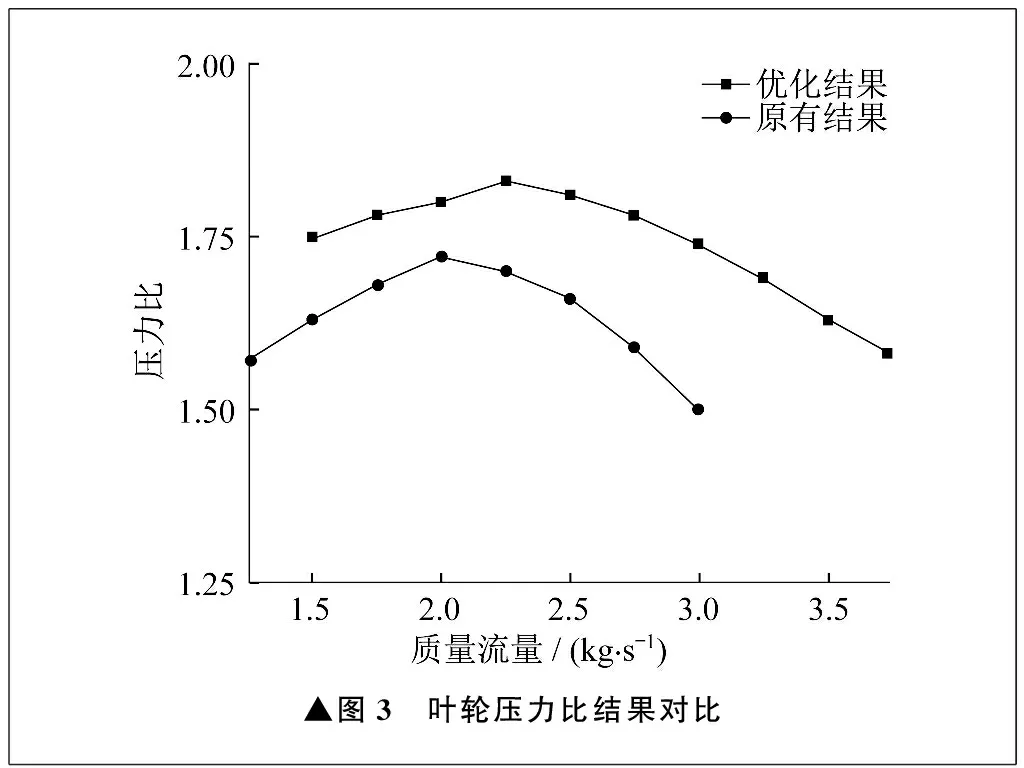

同理,提取正交試驗得到最佳組合和原有設計參數模擬得到的壓力比計算結果,葉輪壓力比結果對比如圖3所示。

▲圖3 葉輪壓力比結果對比

質量流量在1.5~3.5 kg/s范圍內,優化后葉輪壓力比明顯增大,同時壓力比變化更加平穩。在高、低質量流量區間內,壓力比均比原有仿真模型明顯增大,葉輪設計參數的敏感度較高。在一定質量流量范圍內,葉片沖角為12.5°,所設計的曲面有利于增大曲率半徑,減小葉片前部載荷,獲得更為均勻的載荷分布,從而控制吸力面邊界層分離。出口后角為65°,增加流道在后角位置的氣流緩沖,靠近吸力面處的流體速度較大,有利于發生流體分離。

7 結束語

筆者對渦輪增壓器葉輪參數進行正交試驗設計,以葉片厚度、葉片數量、葉片沖角、出口后角為因素,以等熵效率和壓力比為評價指標,建立不同水平下葉輪有限元模型,優化并驗證葉輪參數。

(1) 影響葉輪等熵效率的程度從大到小依次為葉片厚度、葉片數量、葉片沖角、出口后角。

(2) 在一定質量流量范圍內,葉輪參數優化后,等熵效率提高,同時等熵效率的變化變得平穩。

(3) 在低質量流量區間內,葉輪參數優化后,等熵效率相比原有仿真模型增大較小。在高質量流量區間內,等熵效率相比原有仿真模型增大明顯。

(4) 在高、低質量流量區間內,葉輪參數優化后,壓力比相比原有仿真模型增大明顯。