海洋鉆井絞車智能剎車控制系統國產化改造

王 倫,周宏宇,孫龍林,劉建新

(中石化海洋石油工程有限公司 上海鉆井分公司,上海 201208)

鉆井絞車剎車是海洋鉆井平臺最為核心的設備[1],某海洋鉆井平臺配置2 套剎車,1 套為帶式剎車(下文簡稱帶剎),用剎把操作,操作者需有豐富的操作經驗和較大體力[2],另配置1 套渦磁剎車作為輔助剎車,用于減速[3]。隨著鉆機自動化水平的不斷提高,為增強設備安全性、可靠性并降低操控者勞動強度[4],本世紀初,某海洋鉆井平臺在保留剎把的基礎上,加裝了智能剎車。其執行器與剎把共用轉動軸,通過操作手柄(俗稱小剎把)控制液壓,從而控制液壓油缸的伸出量而控制剎帶的松緊,并集成游車防碰功能,操作簡單、省力,對操作經驗要求較低。該控制系統下位機為可編程邏輯控制器(PLC),上位機為按鍵式控制屏,由歐洲某公司集成設計。隨著電子產品的更新換代,原控制屏已停產,無法采購備件,只能升級為新一代產品。但原控制系統采用當時較為流行的DP通訊(一種總線通訊方式),PLC作為DP主站,控制屏為從站,因此,更換控制屏型號時,需更改PLC的相關設置、加載新控制屏的GSD(DP通訊設備的驅動文件)[5],并升級PLC 程序。由于受知識產權與專利保護,廠家對原程序嚴格保密,升級時需派遣外籍工程師至現場服務,服務費用居高不下。因此,國產化改造為解決這些問題的有效措施[6],但該系統直接關乎生產安全與生產效率、風險識別與控制、不同年代設備之間兼容、控制屏編程等,并不簡單[7],本文以某海洋鉆井平臺智能剎車控制系統為例,介紹其改造方法。

1 工藝原理、控制設備組成與功能

海洋鉆井絞車(下文簡稱鉆井絞車)剎車系統的改造風險識別與控制是進行項目改造的基礎。掌握智能剎車的工藝原理與控制系統組成,了解被改造部分在系統中的功能、與其它設備的聯系,是識別風險的前提。

1.1 工藝原理

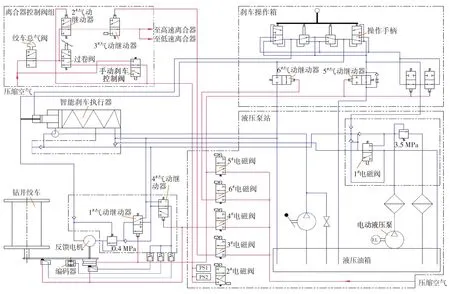

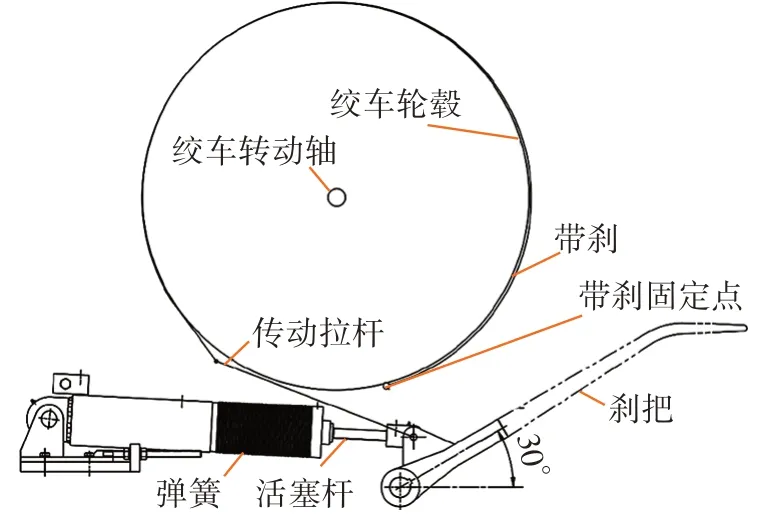

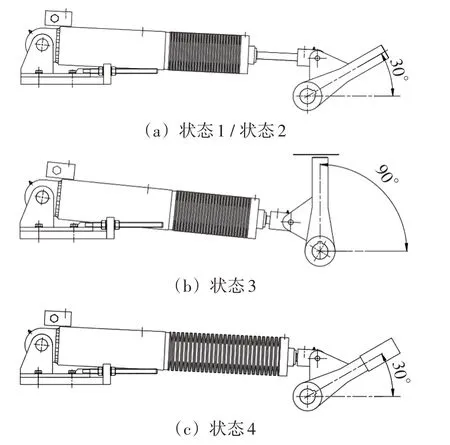

智能剎車液壓工藝原理示意圖及傳動示意圖分別如圖1、圖2 所示(與控制無關的元器件未畫出),圖1 中紅線為氣管線、藍線為油管線。智能剎車主要包括剎車執行器、剎車操作箱、液壓泵站和鉆井絞車反饋電機與閥組、絞車離合器控制閥組、編碼器。剎車執行器外形及其動作狀態如圖3 所示,包括伺服油缸和彈簧油缸2 種驅動方式,主要有4種狀態。

圖1 智能剎車液壓工藝原理示意圖

圖2 智能剎車傳動示意圖

圖3 剎車執行器外形及其動作狀態

1)狀態1:伺服油缸剎車狀態。當電動液壓泵開啟、液壓輸送至執行器的彈簧油缸,將彈簧完全縮回后,帶剎的松緊由伺服油缸的伸縮量控制,當操作手柄置于剎車位時,伺服油缸活塞桿完全伸出,活塞桿驅動帶剎從而剎車。

2)狀態2:手動剎車狀態。液壓泵站停機后,系統無液壓,用手動液壓泵打壓,并將執行器彈簧完全縮回后,帶剎的松緊或剎車由剎把控制。

3)狀態3:剎車松開狀態。同狀態1,彈簧縮回,當操作手柄置于中位時,伺服油缸活塞左右側壓力相同,活塞桿收回,剎車松開。

4)狀態4:彈簧剎車狀態。正常情況下,同狀態1,當彈簧油缸失去液壓時,彈簧立即彈開,推動帶剎從而剎車。

智能剎車控制系統主要通過控制6 個電磁閥實現相關功能。

1)1#電磁閥,用于緊急剎車。正常情況下,該電磁閥關閉。當發生電源失電、按下急停按鈕、液壓泵站停機、游車超速、觸碰止點等異常情況時,PLC 控制該電磁閥打開,釋放彈簧油缸內的液壓油,彈簧立即彈開從而剎車。

2)2#電磁閥,用于剎車復位。鉆井絞車大繩過卷導致過卷閥動作,或者手動剎車控制閥打開后,壓縮空氣控制2#氣動繼動器脫開離合器,同時,壓力開關PS1 和PS2 動作,壓力信號經PLC 處理后,輸出剎車信號。當過卷閥或手動剎車控制閥復位后,相關控制管路內仍有空氣,需通過該電磁閥釋放殘留空氣從而復位。

3)3#電磁閥,用于控制脫開離合器。該電磁閥控制3#氣動繼動器關閉,高、低速離合器均失去氣源后脫開。

4)4#電磁閥,用于自動潤滑。PLC 程序自動間歇性打開4#氣動繼動器,液壓油經減壓閥減壓后,分別給反饋電機、鏈條、緊鏈器自動潤滑。

5)5#電磁閥,用于打開自動送鉆模式。當操作手柄置于剎車位、打開該電磁閥時,5#氣動繼動器隨之打開,電動液壓泵至操作手柄的液壓泄壓;同時,1#氣動繼動器打開,液壓經減壓閥、反饋電機輸送至智能剎車執行器伺服油缸,從而控制剎車的松緊,系統進入自動送鉆模式。

6)6#電磁閥,用于關閉自動送鉆模式。該電磁閥打開后,伺服油缸經6#氣動繼動器泄壓,自動送鉆模式停止。

1.2 控制設備組成與功能

智能剎車控制系統主要包括主控制箱、操作箱、控制屏、防爆接線盒、傳感器、電磁閥及其編碼器,并與可控硅控制柜、渦磁剎車、補償器有連鎖或聯動信號,涉及改造的包括主控制箱和控制屏,主要設備功能如下。

1)主控制箱。所有信號均接至主控制箱,由PLC處理,包括液壓泵站啟停、游車位置及其防碰保護、液壓泵站高油溫與低油位保護等功能,并實現剎車時,自動脫開離合、切斷鉆井絞車的可控硅系統動力和打開渦磁剎車。

2)操作箱。液壓操作手柄安裝在操作箱上,用于帶剎松緊控制,并集成液壓泵的啟停按鈕及運行指示燈,液壓泵站的報警消音按鈕、急停按鈕以及伺服液壓指示表。

3)控制屏。原采用斯塔爾(STAHL)黑白按鍵式控制屏,較為小眾且價格昂貴,現已停產,其包括游車速度及位置顯示、越控操作、防碰點和超速保護值設置等功能。

綜上所述,控制系統僅在異常情況下剎車,而不能在剎車情況下松開剎把,剎車、脫開離合以及投入渦磁剎車等連鎖動作,均由PLC自動完成以避免司鉆誤操作造成設備損壞[8],故不存在控制屏引起游車掉落或設備損壞等重大風險,風險控制的關鍵在于控制屏修改PLC程序參數調用的變量是否準確,避免無故剎車。

2 智能剎車控制系統改造要求

結合操作者要求和現場實際情況,該智能剎車控制系統改造應滿足如下要求。

1)不應增加風險點。

2)新控制屏應滿足司鉆室防爆要求,且在國內市場備件充足、價格合理,尺寸應與原控制屏基本一致,以兼顧安裝空間和顯示界面清晰,常用按鍵應符合現場使用習慣,使用實體按鍵。

3)新控制屏界面設計應與原控制屏基本一致,以符合使用者的操作習慣。

4)主控制箱應能容納新增的設備。

5)具備賬戶管理功能。應輸入密碼才能更改相應參數,并可隨時注銷。

6)系統設置功能。系統密碼、IP 地址、屏幕保護時間等可更改。

7)具備報警及其回讀功能。

8)控制屏上使用頻繁的按鈕需有備用,保證損壞時仍可正常操作。

3 智能剎車控制系統改造

3.1 設備選型

根據改造要求,控制屏選用彩色精智觸摸屏KTP400 COMFORT,該屏可用于防爆環境且尺寸合適,在國內備件充足、價格合理,但只支持三菱Q系列PLC 以太網通訊,故需改造PLC。PLC 基板上剛好有備用插槽,增加通訊卡QJ71E71。

3.2 通訊方式改造

原控制屏與PLC采用DP通訊,經RS422通訊協議與總線隔離中繼器相連,原控制屏與PLC通訊原理示意圖見圖4,改為以太網通訊后的新控制屏與PLC通訊原理示意圖見圖5,鉆井絞車編碼器與PLC的總線通訊卡直連,新控制屏與以太網通訊卡直連。

圖4 原控制屏與PLC通訊原理示意圖

4 控制程序研究與新控制屏人機界面設計

4.1 控制程序研究

由于控制屏與PLC 通訊從DP 改為以太網,新舊控制屏相關變量格式不一致,理解PLC程序成為正確調用相應變量、降低改造風險的最佳方式。

該PLC 程序采用三菱GX Works2軟件編程,達5 000 余步,主要功能包括大繩長度計算及分層點設置、止點設置、游車位置及速度計算、傳感器信號處理與安保參數設置、游車位置校正等。各程序段之間相互調用,該項目的關鍵在于控制屏修改PLC程序參數調用的變量是否正確,因此,下面主要介紹與控制屏按鈕及I/O 域相關的PLC 程序段,常規邏輯控制、信號處理與顯示程序不再詳述。

1)大繩長度計算及分層點設置程序。鉆井絞車大繩長度計算是游車位置及速度計算的基礎,程序運行后,先判斷各層的大繩總長度是否已計算,每層大繩總長計算完成后,程序根據控制屏的分層起始指令確認分層點(如第1~2層的分層變量被控制屏置為1,程序將1~2 分層點作為起始,其它同理)。大繩總長計算如公式(1)所示:

式中,L為纏繞在絞車滾筒上的大繩長度;n為絞車滾筒上纏繞大繩的層號,本項目中最大值為4;N1、Nn為絞車滾筒第1 層和第n層纏繞的大繩數量,纏滿為40,即最大值為40;π 為圓周率,取3.142;Dpc為絞車滾筒上第1 層大繩環繞所形成圓柱的直徑,即絞車滾筒的直徑加上2 根大繩的半徑,為952 mm;d為大繩的直徑,為38 mm。

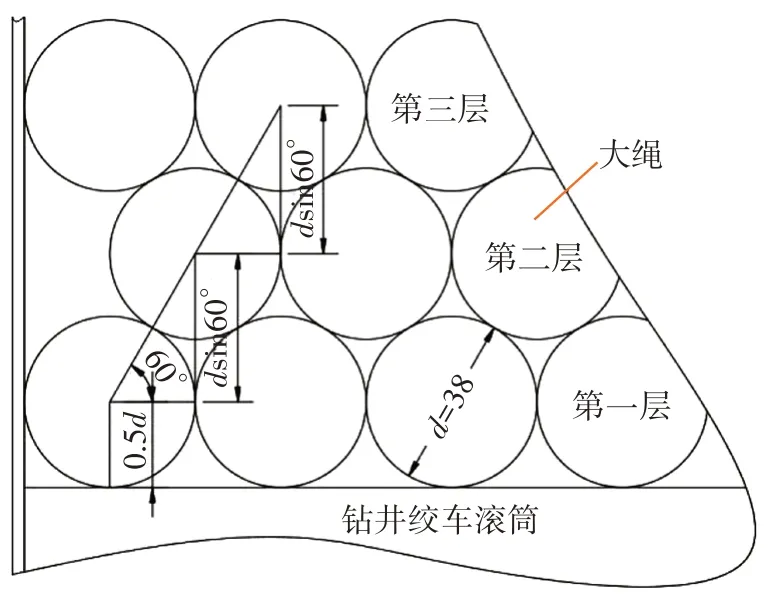

鉆井絞車大繩纏繞示意圖如圖6 所示。由于大繩在滾筒呈“品”字形排列,因此,除第1 層外,大繩每增加1層,大繩環繞所形成圓柱的直徑增加2dsin60°,鉆井絞車旋轉的總圈數Ntc計算如公式(2)所示:

圖6 鉆井絞車大繩纏繞示意圖

式中,Ptp為編碼器計量的脈沖總數;Ppc為鉆井絞車旋轉1周對應編碼器的脈沖數,本項目為3 072。

2) 止點設置、游車位置及速度計算程序。

(1)止點設置程序。先判斷是否需要更改止點,當需更改時,將當前大繩相對長度折算成游車高度,存儲在相應寄存器,控制屏只需調用其變量即可對其進行顯示,大繩長度轉換為游車垂直高度H的計算如公式(3)所示:

式中,Nst為游車或天車大繩股數,本項目為12。

(2)游車位置計算程序。止點設置完成后,自動調用游車位置計算子程序,將當時實時大繩長度與相對零點長度之差寄存在寄存器。

(3)速度計算程序。程序將編碼器脈沖變化量折算成大繩長度變化量后,除以時間即為速度,保存在寄存器中,當其小于零時,自動取正。

3)剎車執行程序。當發生游車超速、碰觸止點、過圈閥動作、液壓泵站故障、觸發急停等時,程序控制剎車執行器彈簧油缸泄壓、剎車。其中,當止點觸發時,在主界面(PLC 通過控制屏區域指針畫面號D33=1時,判斷控制屏當前顯示主界面),按下越控按鈕,控制屏控制止點程序斷開、剎車手柄置于剎車位時,再按下復位按鈕,即可實現越控。當按下越控關閉按鈕、游車速度大于設置值、超過觸碰天車或鉆臺安全距離時,越控即關閉。

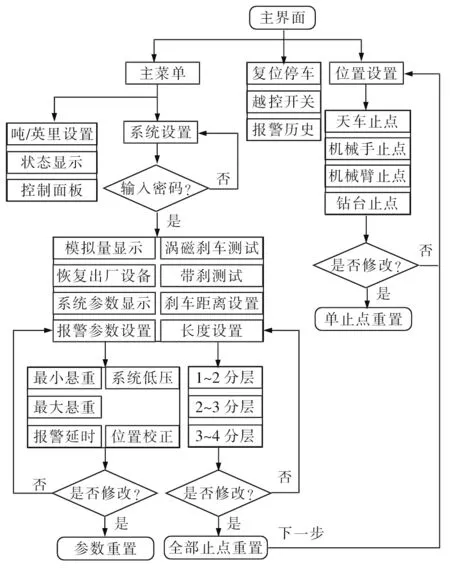

4.2 控制屏人機界面設計

智能剎車控制屏人機界面操作流程見圖7,采用西門子博圖V16編程,游車位置校正等涉及參數更改的指令均設置有彈出確認窗口。其中,切割滑移大繩或發生編碼器跳齒等故障后,大繩分層點需重新設置,然后設置止點,平時修改止點可直接從主界面進入,因此,止點設置界面有2個上一界面,設計返回到上一界面為主界面,其它界面只有一個上一界面,均原路返回(按F1或ESC)。

圖7 智能剎車控制屏人機界面操作流程

5 結束語

隨著電子技術的發展,產品更新換代快,進口控制系統的備件停產是不可避免的,為解決不同年代的電子產品之間的兼容問題,不單涉及新產品自身的編程與設置,相關產品也需升級改造。本項目充分考慮到系統的特殊性,將風險控制作為首要目標,并理清控制屏在整個系統中所處的位置,采用精智觸摸屏,用最新版編程軟件進行編程,設備及編程軟件均為當今國內市場流行配制,國外先進技術完全轉化為國內技術,實現替代,打破關鍵控制系統軟硬件備件必須進口的思路,縮短了備件采購周期,降低了備件采購費用和設備維護成本,解決了原系統備件停產和小眾產品備件采購困難等問題,避免了原系統因備件停產而導致的整體報廢,帶來了明顯的經濟效益。該項目緊密聯系實際,使用頻繁的按鈕均設計有虛擬備用按鈕,提高了控制屏的可靠性,并充分發揮當代控制屏色彩、功能豐富等優點。該項目及相關技術的成功應用,對進口大型設備類似技術瓶頸與智能控制問題的解決提供了思路,具有推廣意義。