耙式真空干燥法處理煤化工零排放系統蒸發母液

劉海洋,高樹仁

(陜西延長中煤榆林能源化工股份有限公司,陜西 靖邊718500)

煤化工是工業用水大戶,廢水零排放對我國煤化工行業發展具有重大意義。地處水資源匱乏或缺乏納污水體區域的煤化工企業,廢水零排放勢在必行[1]。廢水零排放系統蒸發裝置在運行過程中,大部分廢水經懸浮物脫除、雜質離子脫除、反滲透和蒸發結晶等處理,得到高固含量母液和清液。高固含量母液中的鹽組分通過離心或壓濾設施排出系統,清液則返回系統繼續蒸發,蒸發系統內COD不斷富集,高COD不但影響蒸發結晶晶粒的形成,還會使蒸發器設備內產生大量泡沫,造成蒸發系統無法長周期穩定運行[2]。因此,需要定期將離心機或壓濾機中的濾液排出系統,對母液進行有效或減量化處理,以降低處置成本。

國內已陸續有廢水零排企業就真空干燥技術處理蒸發母液進行了中試,中試效果良好,濃縮后殘渣質量為母液的10%~35%,采用耙式真空干燥技術處理零排系統蒸發母液工業化裝置陸續建設中。國內某煤化工企業,采用耙式真空干燥處理技術處理廢水零排系統蒸發母液,裝置從2021年11月運行至今,因此對其運行狀況進行總結。

1 工藝及設備

1.1 工藝流程

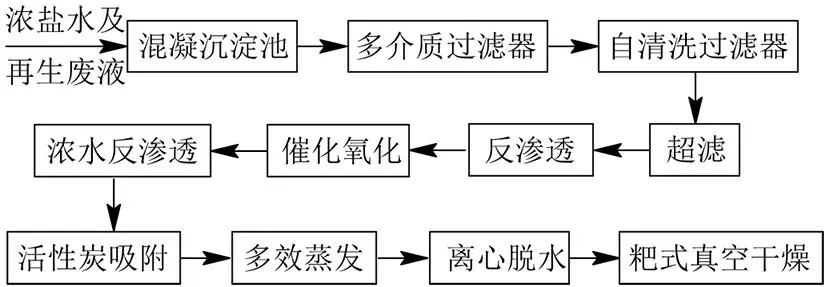

煤化工零排系統,其工藝流程如圖1所示[3]。

圖1 煤化工零排系統工藝流程Fig 1 Process flow of zero discharge system in coal chemical industry

煤化工零排系統進料一般為工廠上游回用水站反滲透濃水和脫鹽水站離子交換器的再生廢液。濃鹽水及再生廢液經過混凝沉淀、多介質過濾、自清洗過濾、超濾、反滲透、催化氧化、濃水反滲透、活性炭吸附、多效蒸發、離心脫水和耙式真空干燥一系列處理后,殘渣按照危險廢棄物處置,冷凝液送入回用水站處理后回收利用。

常用的蒸發母液處理工藝技術有4種,即噴霧干燥技術、真空圓盤干燥技術、滾筒干燥技術和耙式真空干燥技術。噴霧干燥是在干燥室中,將稀料經霧化、熱空氣接觸使水分迅速汽化得到干燥產品的1種處理技術,該技術對物料黏度、密度和雜質含量等要求較高;真空圓盤式干燥是加至各層空心圓盤的載熱體,以熱傳導的方式間接加熱盤面上的濕物料,圓盤攪拌加熱器上的刮板不斷清除熱面上的物料,使不斷移動翻滾的物料水分蒸發的1種處理技術;滾筒干燥是將黏稠狀的待干物料涂抹或噴灑在加熱滾筒表面進行干燥的1種處理技術,適用范圍較廣,但對物料波動適應性相對較差。人們在蒸發系統母液的傳統干燥設備的基礎上進行了改進,得到了耙式真空干燥設備,并廣泛應用于食品、五金、機械、電子、化工、制藥和核電等領域[4-6]。

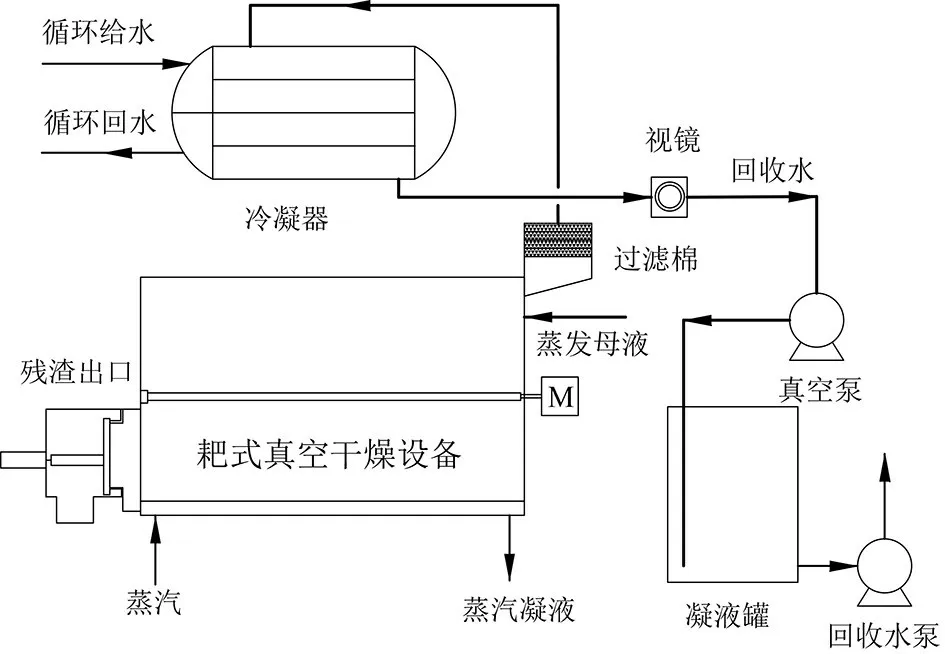

該煤化工企業在國內外耙式真空干燥機的技術基礎上,針對各種漿狀、膏狀、粒狀、粉狀、纖維狀等物料加強、改良設計了1種耙式真空干燥處理技術,對物料波動適應性較強,適用范圍相對較廣。其工藝流程如圖2所示。

圖2 耙式真空干燥系統流程Fig 2 Flow of rake vacuum drying system

耙式真空干燥在全封閉和抽真空的狀態下,利用負壓原理,通過減壓蒸餾,將母液濃縮預處理,降低含水率,從而實現母液減量化。母液在真空狀態下被自動吸入罐內,通過罐體下方的夾套蒸汽加熱至45~50 ℃即可沸騰形成蒸汽。蒸汽通過冷凝器冷凝成液體自動排出,該液體中的COD 大幅減少,可回收利用;固體則被設備的干燥系統烘干后變為廢渣,待積累到一定量時由攪拌機推出。通過對時間、液位、氣缸開合等控制,適時地補充新的母液,進入下一批次的處理,整個處理過程既可連續運行也可間歇式運行。

1.2 主要設備

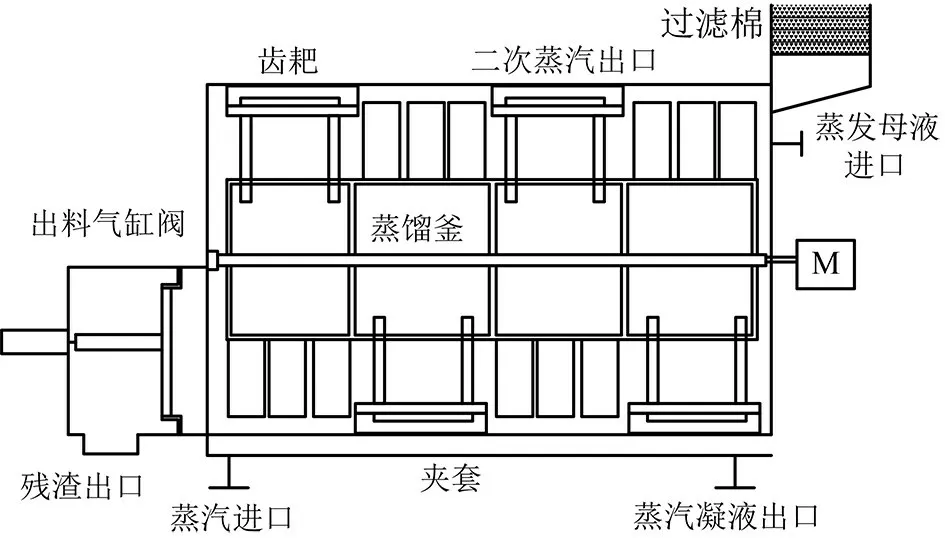

耙式真空干燥機按照結構類型,可分為PZG型耙式真空干燥機、QZG 型耙式敲擊棒真空干燥機、JZG型槳葉耙式真空干燥機和LZG型雙螺帶耙式真空干燥機。耙式真空干燥設備主要由驅動電機、蒸餾釜、夾套、蒸發母液進口、二次蒸汽出口、出料氣缸閥、殘渣出口、過濾棉、齒耙、蒸汽進口和蒸汽凝液出口構成,主體設備如圖3所示。

圖3 耙式真空干燥機Fig 3 Rake vacuum dryer

其設備特征為:

1)原理簡單,利用負壓閃蒸的原理盡可能降低腔體內負壓,減小蒸發難度;內部配置刮刀,連續運行控制內壁結鹽層厚度。運行過程中刮刀是正反向交替運行,保證腔內物料充分受熱,并保證固體狀態不會集中在1端;出料時刮刀按1個方向運行,推動物料從1端排出。

2)模塊化設計,每個模塊配置獨立的進料罐、真空泵、冷凝器、蒸汽供應管線和冷凝液排出管線。各模塊可獨立運行,互不干擾,也可多組并聯運行。蒸發器可單獨切出進行反洗或維修,而其余蒸發器繼續運行,操作靈活,有利于系統穩定運行。

3)運行時分批次進料,各模塊設立獨立的進料計量箱,利用腔體內負壓從進料箱內抽取計量,通過氣動閥門調節進料頻次保證進料過程不影響腔內負壓。

4)運行時分批次出料,在出料達到要求后,設備泄壓,將該批次物料排出后再進行下一個批次處理。分批次出料雖然不如連續進出料方便,但是解決了排料過程對真空度的影響問題,出料含水率根據需要可以調節,通過調節干燥時間調整出料含水率。抽真空系統進口設置有過濾棉,如物料過干產生粉塵可起到一定的過濾作用,但需定期對過濾棉進行清理,而過濾棉可以多次重復使用。物料掛壁時僅需要定期沖洗即可,無需拆機清理或高壓清洗。

2 運行情況

蒸發母液處置項目規模約1 000 L/h,母液密度按照1.45 kg/L 計,年運行時間按照8 400 h 計,母液年處理規模為12.18 kt;殘渣質量按照母液的20%計,約為2 436 t/a,每年可減排母液約9 744 t。母液按危廢處置,費用為3 750 元/t,則耙式真空干燥設備綜合處理成本1 500 元/t,每年可節約處置費約1 800萬元,在保障裝置穩定運行的同時可大幅降低危廢處置費用。

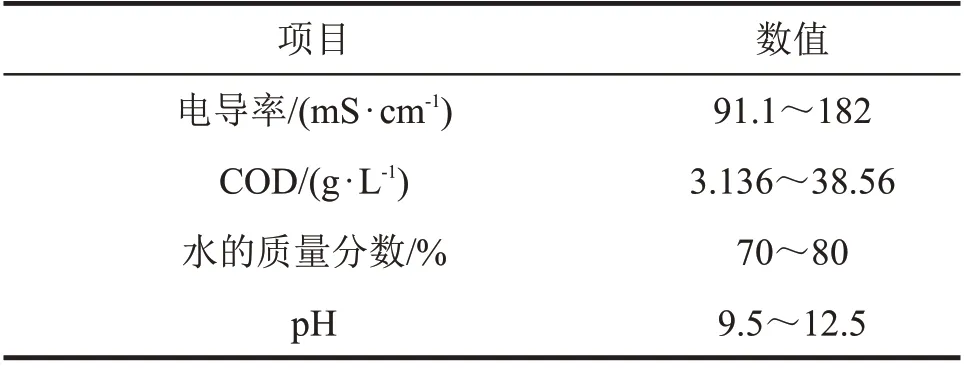

待處理的母液水質見表1。

表1 蒸發母液水質Tab 1 Quality of evaporated mother liquor

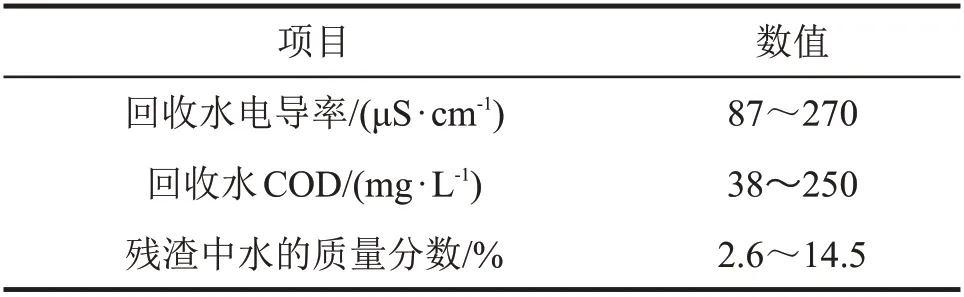

回收水質及殘渣含水率見表2。

表2 回收水質及殘渣含水率Tab 2 Quality of recycle water and moisture content of residue

運行過程中,耙式真空干燥設備釜內控制溫度為40~50 ℃,蒸汽供應量通過釜內溫度聯鎖控制,針對該企業廢水零排系統蒸發母液實際平均蒸發能力約為額定蒸發能力的65%。干燥后殘渣水的質量分數均小于15%,按照固體危險廢棄物委外處置;回收水COD≤250 mg/L,電導率≤270 μS/cm,送入回用水站深度處理后回用。

3 結 論

1)采用耙式真空干燥技術處理零排系統蒸發母液是可行的,在40~50 ℃內可實現零排系統母液的有效處理,冷凝液回收率可達75%。單臺耙式真空干燥設備處理規模比較小,一般為100~250 L/h,母液量較大時可采取多臺并聯的組合方式,但各套耙式真空干燥設備附屬的進料罐、真空泵、冷凝器、蒸汽供應管線和冷凝液排出管線必須獨立設置。

2)耙式真空干燥技術對蒸發母液適用性較廣,對進料中鹽的質量濃度在50~250 g/L、COD≤35 g/L 蒸發母液均能有效處理。但蒸發時長、沖洗周期、出料含水率和蒸發能力等相關參數,還需在中試或調試過程中根據具體物料特性確定。

3)耙式真空干燥設備工業化應用過程中需自動化控制,蒸發時長、沖洗周期、蒸汽用量和蒸發溫度等參數需預先設定,實際運行過程中應盡量避免進料含鹽量(電導率)大幅度波動,以防殘渣含水率過高或者過低,影響設備穩定運行。