抗高溫水包油鉆井液體系評價及應用

馮 碩

(中海石油有限公司天津分公司工程技術作業中心,天津 300450)

渤海灣地區某油田潛山構造帶由于地層壓力低,埋藏較深,地層溫度較高,鉆井液易發生漏失及儲層傷害等問題[1-2]。為及時準確地發現新的油氣藏,更有效地開發油氣資源,多實施欠平衡鉆井作業,以最大限度地發現和保護儲層[3-5]。抗高溫水包油鉆井液體系主要用于解決一些低孔低滲、縫洞發育易井漏、地層壓力系數低的儲層保護問題和深井欠平衡技術難題[6-7]。

1 抗高溫水包油鉆井液體系配方的確定

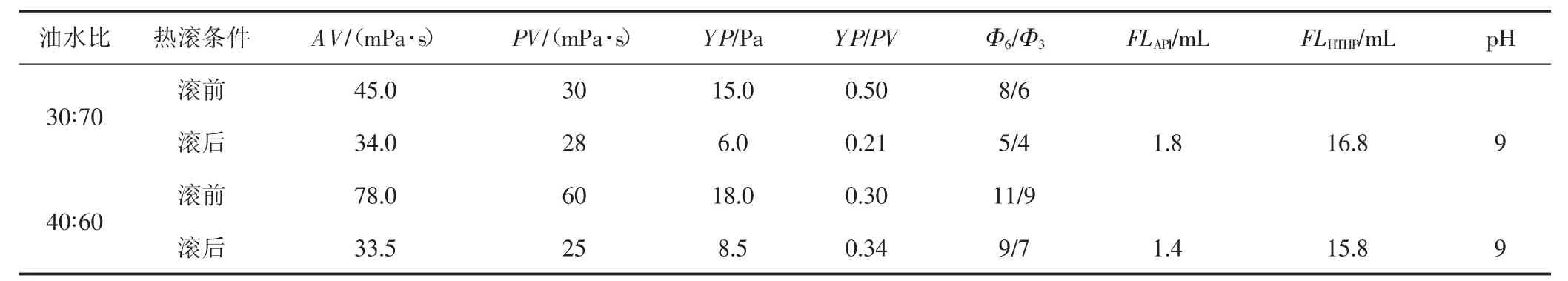

根據室內大量的實驗研究,最終確定了抗高溫水包油鉆井液體系的配方。確定的不同油水比鉆井液配方及性能如下:

220 ℃抗高溫水包油鉆井液體系配方如下:

配方:淡水∶5# 白油=(7∶3~6∶4)7∶3+0.15%純堿+0.20%燒堿+2.00%增黏劑+5.50%主乳+1.00%輔乳+2.50%提切劑+1.00%潤濕劑+3.00%降失水劑+0.50%高溫穩定劑。

實驗數據見表1,從表1 實驗數據可以看出,室內最終確定的不同油水比的抗高溫水包油鉆井液體系具有優良的抗高溫性能,在溫度為220 ℃下,鉆井液具有良好的流變性能、良好的降濾失性能,能夠滿足現場應用要求。

表1 不同包被劑加量下反滲透鉆井液性能

綜合性能和成本情況,選用了油水比為40∶60 進行了詳細的室內評價。

2 抗高溫水包油鉆井液體系性能評價

為了確保抗高溫水包油鉆井液體系能夠在現場安全使用,室內對最終確定的抗高溫水包油鉆井液體系進行了系統、全面的評價,包括體系性能、抗污染性能、抑制性、潤滑性和儲層保護性能等。

2.1 抗高溫水包油鉆井液體系抗污染性能評價

在鉆井過程中,鉆井液不可避免的會溶入一些無機鹽、劣質土、水及原油等污染物,鉆井液的性能有可能會發生變化,如果變化較大勢必會影響鉆井的安全進行。室內對該體系的抗無機鹽污染性能進行了評價,評價內容主要包括抗無機鹽污染以及抗劣質土、水、原油污染等,實驗配方采用220 ℃配方。

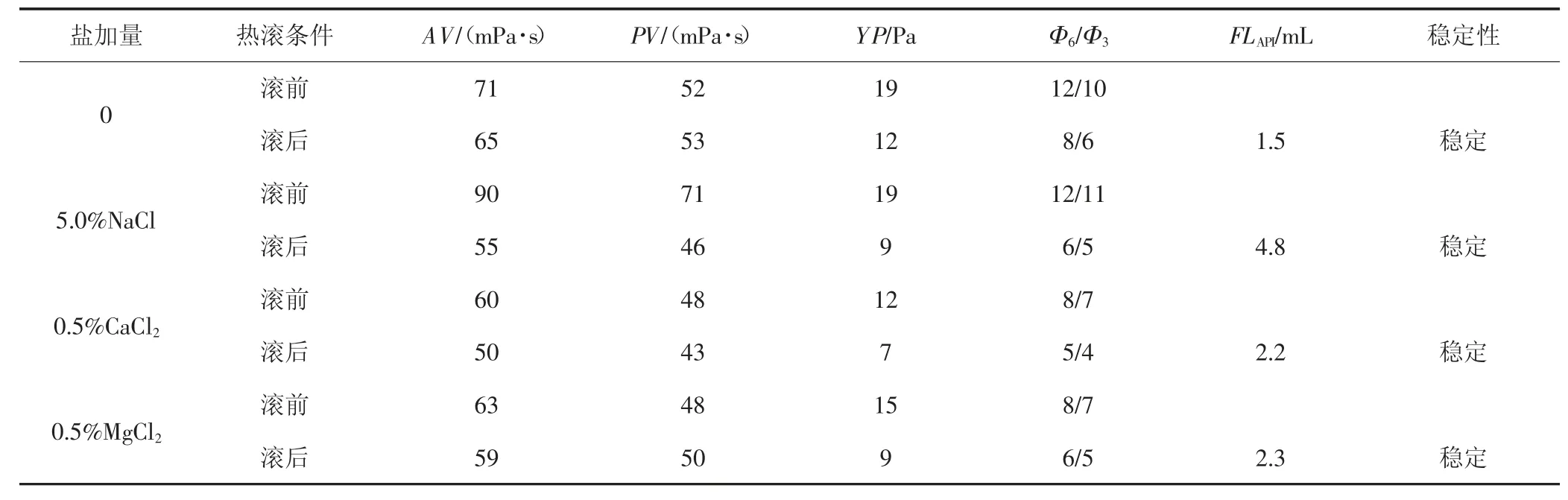

2.1.1 抗無機鹽污染評價 首先評價了抗高溫水包油鉆井液體系的抗無機鹽污染實驗,包括抗NaCl、CaCl2、MgCl2等,實驗結果見表2。

表2 抗無機鹽污染評價

從表2 實驗數據可以看出,抗高溫水包油鉆井液體系具有良好的抗無機鹽污染能力,在無機鹽污染的情況下,鉆井液體系的流變性變化不大,濾失量有所增加,但增加幅度不大,體系穩定性良好,能滿足現場應用要求。

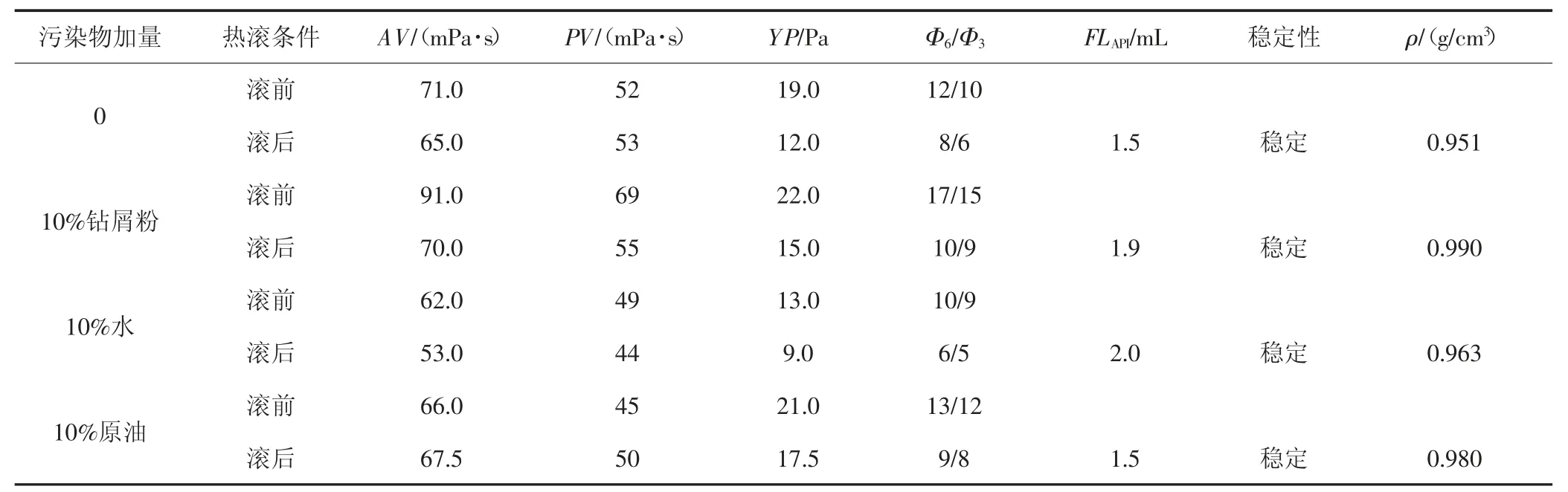

2.1.2 抗鉆屑、水及原油污染評價 其次,評價了抗高溫水包油鉆井液體系的抗鉆屑、水及原油污染實驗,實驗結果見表3。從表3 實驗數據可以看出,抗高溫水包油鉆井液體系具有良好的抗鉆屑、水及原油污染能力,在鉆屑、水及原油污染的情況下,鉆井液體系的流變性、濾失量變化均不大,體系穩定性良好,能滿足現場應用要求。

表3 抗鉆屑、水及原油污染評價

2.2 抗高溫水包油鉆井液體系抑制性評價

室內研究抗高溫水包油鉆井液體系的抑制性能,抑制性能評價包括巖屑回收率和頁巖膨脹性實驗評價,實驗配方采用220 ℃配方。

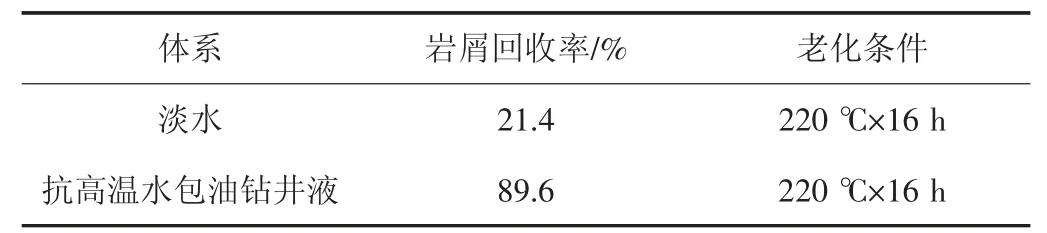

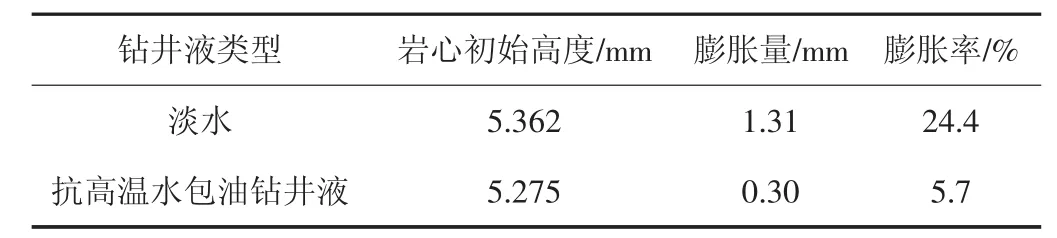

2.2.1 巖屑回收率 實驗巖屑采用現場巖屑,取巖屑過6~10 目篩,風干,稱取50 g,加入到350 mL 泥漿中,在220 ℃下老化16 h 后過40 目篩,篩余在105 ℃下烘干,稱重,計算熱滾后巖屑的回收率,結果見表4。同時測定過篩前后抗高溫水包油鉆井液體系性能變化,結果見表5。

表4 抗高溫水包油鉆井液體系的巖屑回收率

表5 巖屑回收率后的抗高溫水包油鉆井液體系性能變化

從巖屑回收率實驗中可以看出,抗高溫水包油鉆井液體系具有很好的抑制性,巖屑回收率較高,巖屑篩除后鉆井液性能變化也很小,說明抗高溫水包油鉆井液體系能夠有效的抑制巖屑的水化分散。

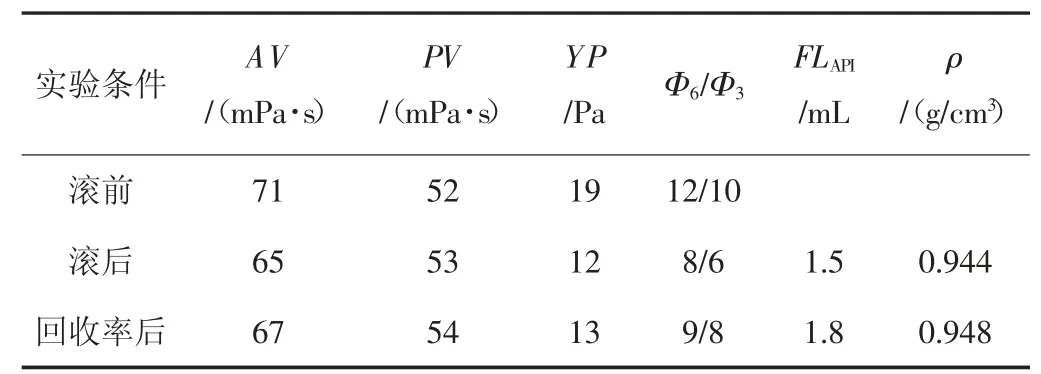

2.2.2 頁巖膨脹性 稱取10 g 現場巖樣粉(過100目篩)在105 ℃下烘2 h,壓制5 mm 巖心,用頁巖膨脹儀測其16 h 的膨脹量,結果見表6。

表6 抗高溫水包油鉆井液體系的頁巖膨脹性

從表6 實驗結果可以看出,抗高溫水包油鉆井液體系對頁巖的膨脹率很小,說明體系能夠有效的抑制地層以及鉆屑的水化膨脹。

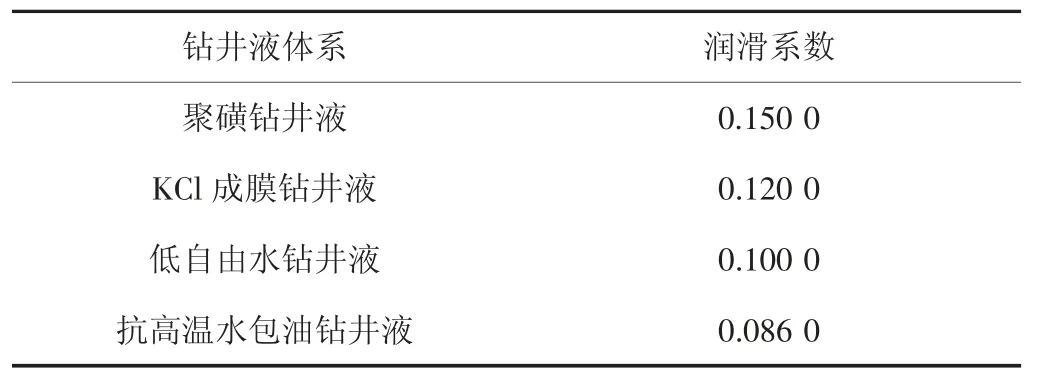

2.3 抗高溫水包油鉆井液體系潤滑性評價

室內對抗高溫水包油鉆井液體系的潤滑性能進行評價,潤滑性能評價采用泥餅黏附系數儀測定。評價結果見表7。

表7 抗高溫水包油鉆井液體系的潤滑性能

2.4 抗高溫水包油鉆井液體系儲層保護性能評價

評價程序是按照中國石油天然氣行業標準SY/T 6540—2002《鉆井液完井液損害油層室內評價方法》執行的,采用高溫高壓動態失水儀模擬鉆井條件下以及JHST-IV 巖心滲透率梯度測試儀對抗高溫水包油鉆井液體系的儲層保護效果進行評價,評價結果見表8。

從表8 實驗結果可以看出,抗高溫水包油鉆井液體系具有較好的儲層保護性能,巖心滲透率恢復值都在90.0%以上,說明該體系具有很好的儲層保護能力。

3 抗高溫水包油鉆井液體系現場應用

抗高溫水包油鉆井液體系在某A1 井進行了應用,該井主要目的層段奧陶系潛山,其巖性褐灰色塊狀灰巖,預計儲層溫度在200 ℃以上,地層壓力系數為1.04,鉆井液設計密度為0.960~0.980 g/cm3。

現場采用的抗高溫水包油鉆井液體系配方如下:

柴油∶淡水=4∶6+0.15%純堿+0.20%燒堿+2.00%增黏劑+5.50%主乳+1.00%輔乳+2.50%提切劑+1.00%潤濕劑+3.00%降失水劑+0.50%高溫穩定劑。

抗高溫水包油鉆井液體系的現場性能數據見表9。

通過在A1 井的使用表現來看,抗高溫水包油鉆井液體系應用技術取得了一定的成功,表現出良好的性能及易維護等特點,滿足了潛山高溫儲層開發,欠平衡鉆井技術的要求。抗高溫水包油鉆井液體系表現出以下幾方面的優點:

(1)抗高溫水包油鉆井液體系具有較強的穩定性,較強的抗溫能力(井底溫度預計達到200 ℃)。表現在經過14 d 的使用,在油水比高達37∶63 的情況下,鉆井液體系仍能保持乳狀液性能穩定。

(2)抗高溫水包油鉆井液體系的配制及維護簡單;鉆井液體系材料種類較少,性能穩定及維護方便。

(3)抗高溫水包油鉆井液體系含油量高,體系固相少,潤滑性良好,扭矩穩定,為定向鉆進、調整井斜施工提供了保證。

(4)鉆井作業順利,8 次起下鉆順暢,體現了抗高溫水包油鉆井液體系具有良好的攜巖及清潔井眼能力。頂替壓井液,未出現污染、性能波動等情況。

(5)鉆遇泥巖,體系加重到1.060 g/cm3性能穩定,有力的維持了泥巖井壁穩定。同時現場將抗高溫水包油鉆井液體系加重至1.250 g/cm3及200 ℃抗溫靜置12 h,老化實驗穩定性良好,體現了抗高溫水包油鉆井液體系良好的適應能力及應變井下復雜情況的能力。

(6)抗高溫水包油鉆井液體系具有較強的儲層保護性能;由于抗高溫水包油鉆井液體系屬于低密度鉆井液,常溫和高溫濾失量小,結合欠平衡鉆井技術使用。因此,最大限度地減少了儲層的污染,最大程度的發現及保護了儲層,點火成功7 次,其中鉆進過程中成功點火3 次。

(7)抗高溫水包油鉆井液體系可以采用石灰石加重,最大限度的減少了儲層的污染,最大程度的發現及保護了儲層。

4 結論

(1)通過對國內外抗高溫水包油鉆井液體系技術現狀的調研,找出了抗高溫水包油鉆井液體系的技術難點,并對抗高溫水包油鉆井液體系穩定機理進行了研究。

(2)針對抗高溫水包油鉆井液體系的特點,通過大量室內研究,分別優選了配套的抗高溫乳化劑、抗高溫增黏劑、抗高溫降濾失劑,并對處理劑加量對抗高溫水包油鉆井液體系性能的影響進行了研究。

(3)通過大量的室內研究,構建了不同油水比的220 ℃抗高溫水包油鉆井液體系,并對其相關性能進行了評價,結果表明,220 ℃抗高溫水包油鉆井液體系具有良好的抗高溫能力、良好的穩定性以及良好的儲層保護性能。

(4)室內研究的220 ℃抗高溫水包油鉆井液體系在某A1 井中取得了成功應用,現場應用結果表明,該體系性能穩定、易于維護,具有較強的抗高溫能力以及井壁穩定性,鉆井無復雜情況發生,且具有良好的儲層保護性能。