Ni-Al 非晶態合金催化劑廢液資源化利用實驗研究

孫振華,徐婷婷,王國勝*

(1.中國中藥控股有限公司, 廣東 佛山 528300; 2.沈陽化工大學化學工程學院,遼寧 沈陽 110142)

骨架Ni 催化劑是常用的加氫催化劑,隨著我國煉油能力的不斷提升,對骨架鎳催化劑以及改性的骨架鎳催化劑的需求越來越大。骨架鎳催化劑生產過程中,經常采用氫氧化鈉與鎳-鋁合金中的鋁反應溶出而制備得到(孔狀)骨架鎳催化劑,通常情況下,Ni-Al 非晶合金催化劑中的鋁質量分數在45%~60%之間[1],工藝過程常采用過量的氫氧化鈉與鋁反應使得非晶合金中的鋁反應溶解得到骨架鎳催化劑,同時得到含有偏鋁酸鈉與氫氧化鈉的堿溶解廢液,每生產1 t 骨架鎳催化劑,可副產4~5 t 的堿溶解廢液,如果不能及時處理副產的堿溶解廢液,骨架鎳催化劑的生產就會被“卡脖子”,因此,及時有效處理副產的堿溶解廢液成為急需解決的難題。如果采用將所產生的堿溶解廢液進行中和處理至pH 值達標后排放,一方面消耗大量的酸性中和藥劑,給企業增加了成本;另一方面,中和排放,水體和土壤里增加了鋁及其鹽分的含量,不僅造成鋁資源流失,同時抑制植物根的生長且干擾其正常代謝,使農作物死亡或減產[2];而且當人體過多地攝入鋁,對人的身體產生一系列的慢性疾病[3],如血或者骨疾病[4-5]、神經性疾病[6]、生殖毒性等。目前,處理堿溶解廢液的主要方法有[7](1)中和處理技術;(2)絮凝沉淀技術;(3)污泥脫水技術;其中絮凝沉淀技術有:與二氧化碳反應生成擬薄水鋁石[8];制備聚合氯化鋁[9],但是,上述處理僅僅利用了鋁離子,容易造成鈉離子鹽的二次污染。綜合考慮將鈉離子與鋁離子的利用符合資源化利用的要求,NaY 型分子篩的組成中含有鈉、鋁和硅,加入硅組份,將堿溶解廢液制備NaY 型分子篩將是堿溶解廢液資源化利用的發展方向。目前對分子篩形成機制研究主要有:液相轉變機理[10-14]、固相重排機理[15-17]與雙向轉化機理[18]三種觀點。根據液相轉化機理,認為在合成NaY 型分子篩的過程中,其晶化的過程主要分為四個階段[19],但是對反應過程四個階段的控制一直以來沒有很好的措施,本文同時考慮鈉和鋁兩種元素的回收利用,跟蹤檢測了反應過程中混合液體系的pH 值與鋁離子的形態關系,不僅實現了可控制備,同時也實現了變廢為寶,達到了環境和資源的雙重效益。

1 實驗部分

1.1 儀器與試劑

X-射線衍射儀(XRD),美國Thermo Finnigan 公司;馬弗爐,北京市永光明醫療儀器廠;集熱式恒溫加熱磁力攪拌器(DF-101S),鞏義予華儀器有限公司;實驗室pH 計(PHSJ-4F),雷磁上海儀電科學儀器有限公司;硫酸鋁(分析純),天津市恒興試劑制造有限公司;硅酸鈉(分析純),國藥集團化學試劑有限公司。堿溶解廢液,遼寧某催化劑科技有限公司提供。

1.2 溶液體系pH 的影響

用電子天平稱量23.53 g 的硫酸鋁固體,放入500 mL 的燒杯中,加入37.5 mL 的蒸餾水溶解,將燒杯固定在集熱式恒溫水浴鍋中,設置水浴溫度40 ℃,開啟加熱,打開攪拌,緩慢加入150 mL 堿溶解廢液,反應6 h,冷卻至室溫,燒杯底部有少量白色(氫氧化鋁)沉淀,對其進行抽濾,水洗,干燥,得到白色固體,對濾液進行pH 值測量。用電子天平分別稱量20、17、14、13.53、11、10、9.5、9、8、7、6、5 g 的硫酸鋁固體,加入37.5 mL 的蒸餾水溶解,重復上述操作,檢測硫酸鋁的加入量的變化對溶液體系的pH 值的影響。

1.3 NaY 型分子篩制備

用電子天平稱量2.5 g硫酸鋁和5.331 g硅酸鈉,分別放入500 mL 的燒杯中,加入蒸餾水溶解后,首先,將150 mL 堿溶解廢液倒入平底燒瓶中,將燒瓶固定于集熱式水浴鍋中,設置水浴溫度95 ℃,開啟加熱,打開攪拌,隨后緩慢加入硫酸鋁溶液,反應6 h;然后,安裝冷凝儀器,向燒瓶中加入水玻璃,繼續反應3 h,反應結束后保溫2 h,冷卻至室溫,燒瓶中形成白色凝膠狀物,對其進行水洗、過濾,經干燥得到白色固體,繼而將干燥產物置于馬弗爐內,設置焙燒溫度在600 ℃,焙燒2 h,得到白色粉末狀產品。

2 結果與討論

2.1 溶液體系pH 值的變化

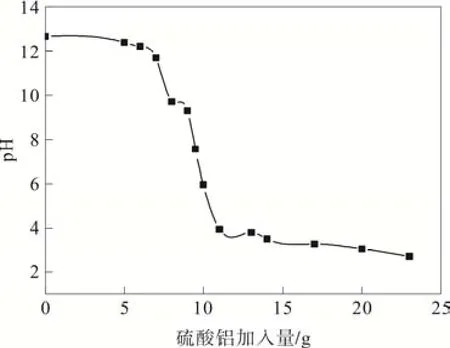

加入不同質量的硫酸鋁,設計了14 個實驗點,檢測記錄硫酸鋁的加入量與溶液體系的pH 變化關系曲線如圖1 所示。

圖1 硫酸鋁加入量與濾液pH 變化關系

由圖1 可以看出,隨著硫酸鋁加入量的增加,溶液體系的pH 值降低較快,當硫酸鋁的加入量為7.5 g 時關系曲線出現了第一個轉折,而硫酸鋁的加入量為9.5 g 時關系曲線出現了第二個轉折,在硫酸鋁的加入量為10 g 時關系曲線出現了第三個轉折,之后出現了第四次轉折,上述四個轉折,表明隨著硫酸鋁緩慢加入,溶液體系發生了不同的化學反應。綜上所述,當pH=7 的時候,也就是關系曲線開始出現第二個轉折的過程中鋁離子的活性最高。結合對鋁酸鈉溶液體系的成分分析以及結構檢測,溶液體系中不僅存在著平衡反應的發生,同時,也有未反應的原料溶解于體系中,加入硫酸鋁中和過程,開始階段與溶液體系中過量的氫氧化鈉反應,使得體系的pH 值發生轉折,隨著硫酸鋁加入量的增加,溶液體系中鋁酸根離子濃度逐漸增加,也即第二個轉折時,在這一區間,控制反應條件,加入水玻璃,硅酸根離子與鋁酸根離子發生反應生成分子篩結構最為合適。

2.2 凝膠質量與濾液體積變化關系

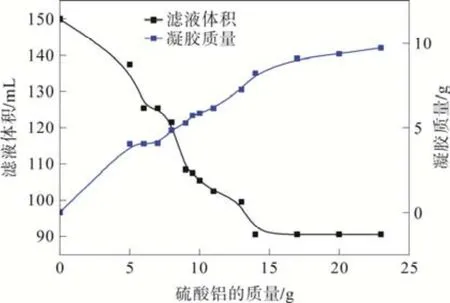

向反應體系中加入水玻璃反應得到凝膠前驅體,過濾得到濾液,得到凝膠與濾液的質量隨硫酸鋁加入量的變化關系如圖2 所示。由圖2 可知,隨著硫酸鋁加入量的增加,得到凝膠固體的質量呈增加趨勢,當硫酸鋁的加入量為14 g 時,得到的固體質量為8.261 1 g,繼續增加硫酸鋁加入量,得到固體的質量增加緩慢。而相應地,隨著硫酸鋁加入量的增加,得到濾液的體積呈降低趨勢,當硫酸鋁的加入量為14 g 時,得到的濾液體積為137 mL,繼續增加硫酸鋁加入量,得到濾液體積減少緩慢。由圖2 可知,反應主要發生在圖1 的第二與第三階段,控制硫酸鋁的加入量以及控制加入速度是制備分子篩的關鍵。

圖2 凝膠固體的質量與濾液體積隨硫酸鋁加入量變化關系

根據液相轉化機理,分子篩形成主要分為四個階段,第一階段,在一定的溫度和反應物的配比的條件下,聚合形成的凝膠相發生溶解,促進產生了硅酸根、鋁酸根和硅鋁酸根離子;第二階段,硅鋁酸根離子達到一定濃度后,能夠形成晶核,而這一階段的硅鋁酸根離子在溶液中的濃度降低,溶解平衡會向正向移動;第三階段,所形成的晶核通過相互聚合,形成納米晶粒;第四階段,納米晶粒進行聚集和生長為粒度更大、晶型更好的晶體,硫酸鋁的加入,在改變溶液體系鋁離子濃度的同時,調整了溶液體系的pH 值,而水玻璃的加入恰恰與之相反,兩者加入量配比與溶液體系pH 值的控制是制備優質分子篩的關鍵。

2.3 廢液組成分析

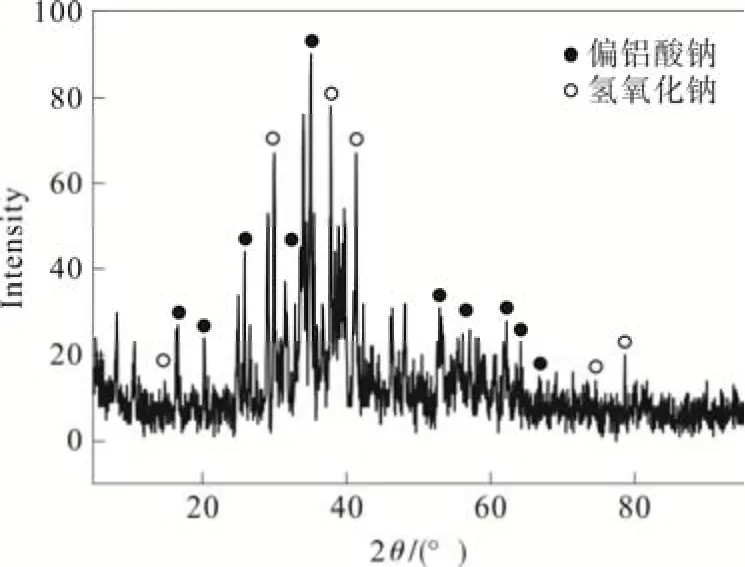

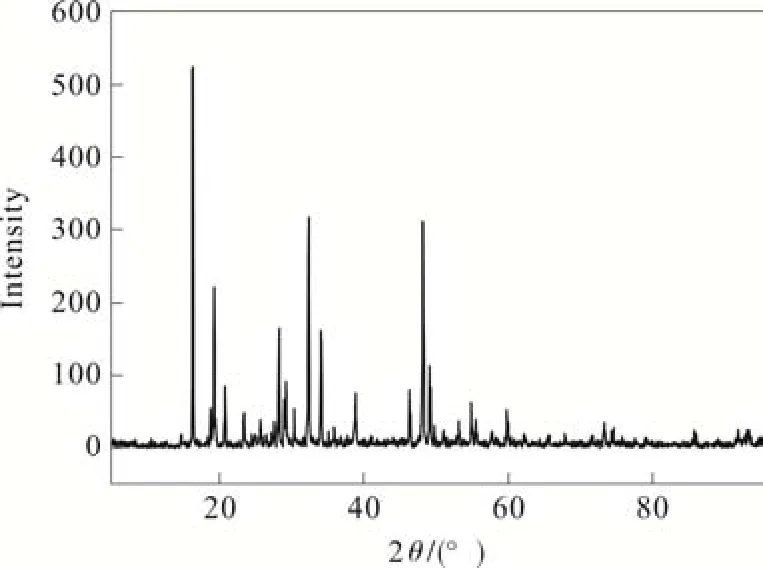

將溶解廢液在水浴鍋中進行加熱,將水分蒸干后得到固體,對其進行X-射線衍射分析,結果如圖3 所示。由圖3 可知,在2θ為16.50°、20.40°、25.95°、53.20°、57.05°、62.25°、64.20°、69.15°為偏鋁酸鈉的衍射角;在2θ為14.90°、30.00°、37.90°、41.40°、74.60°、78.65°為氫氧化鈉的衍射峰,由此可以得出廢液蒸干后的固體主要為偏鋁酸鈉和氫氧化鈉。

圖3 堿溶解廢液組成XRD 分析

2.4 凝膠前驅體的XRD

控制反應條件,對得到的凝膠固體干燥后,進行X-射線衍射(XRD)分析,其結果如圖4 所示,由圖4 可知,在 2θ=7°時,出現的衍射峰為 Al13形態的特征峰,說明鋁溶膠為無定形的高分子化合物,從而證明溶膠中鋁的形態為聚合態。

圖4 凝膠前驅體的XRD

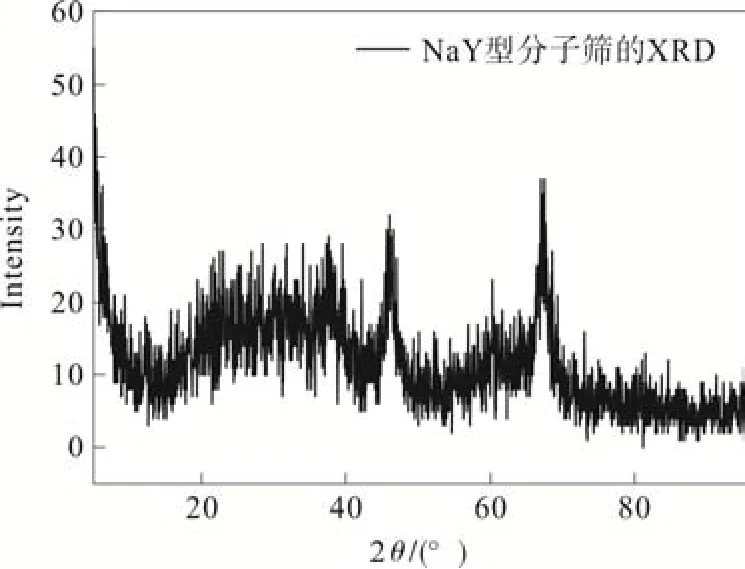

2.5 產物的XRD

對凝膠前驅體在600 ℃的條件下焙燒后得到的產物進行X-射線衍射(XRD)表征,結果如圖5所示,與標準卡片PDF 號43-0168 相比較可知:在2θ=15.50°,23.48°,31.24 為NaY 分子篩(分子式為Na2Al2Si4.5O13·xH2O);同時與標準卡片 PDF 號14-0164 進行比較可知,在2θ=20.22°,24.86°為高嶺石,其分子式為Al2Si2O5(OH)4;與標準卡片PDF號46-1045 對比可知,在2θ=20.81°,26.59°為石英即SiO2的主要特征峰。即產物分子篩的主要物相是NaY 分子篩與少量的高嶺石和石英。

圖5 產物的XRD

3 結 論

1)加入硫酸鋁和水玻璃,調控Na、Al 和Si的比例,并控制溶液體系的pH 值,得到凝膠前驅體,對前驅體進行干燥焙燒,得到主要晶相為NaY型分子篩的產品。

2)跟蹤反應過程溶液體系的pH 值,即控制反應在硅鋁酸根離子形成晶核并形成納米晶粒階段是制備分子篩的關鍵。

3)制備分子篩,同時得到含有硫酸鈉的可回收利用的濾液,工藝過程零排放且沒有二次污染。