低應變聯合孔內攝像判定管樁完整性類別

孫苗,李書波,周宇

(南京市測繪勘察研究院股份有限公司,江蘇 南京 210019)

0 引 言

預應力混凝土管樁(下文稱預制管樁)作為樁基的一種重要形式,具有樁身強度高、質量可靠、抗震性好、施工快捷且造價較低等特點[1],近年來,在工程建設中得到了越來越廣泛的應用,如何保證預制管樁質量也顯得尤為重要。

在對預制管樁施工質量檢測過程中,一般通過低應變反射波法檢測樁身缺陷程度及位置,并判定樁身完整性類別。但低應變反射波法有諸多局限性,譬如:對基樁縱向上存在多個缺陷時,往往只能檢測到第一個較嚴重缺陷,較深缺陷反射波容易被第一個缺陷反射波覆蓋;在焊接位置附近缺陷無法分辨等等[2]。本文通過工程實例分析,采用低應變聯合孔內攝像檢測方法,彌補傳統低應變檢測不直觀、經驗性成分居多等技術上的缺陷問題。并提出孔內攝像技術判定預制管樁完整性類別判定依據,對現有規范進行了補充。

1 工程概況及場地工程地質

1.1 項目工程概況

項目位于江蘇省南京市,總建筑面積 7 004.85 m2,地上建筑面積為 4 444.65 m2,地下建筑面積 2 560.2 m2,地上建筑為1棟5F業務用房,地下為2層整體地下室,開挖深度約 8.2 m。主體結構采用框架結構,基礎采用預制管樁基礎。

1.2 場地工程地質特征

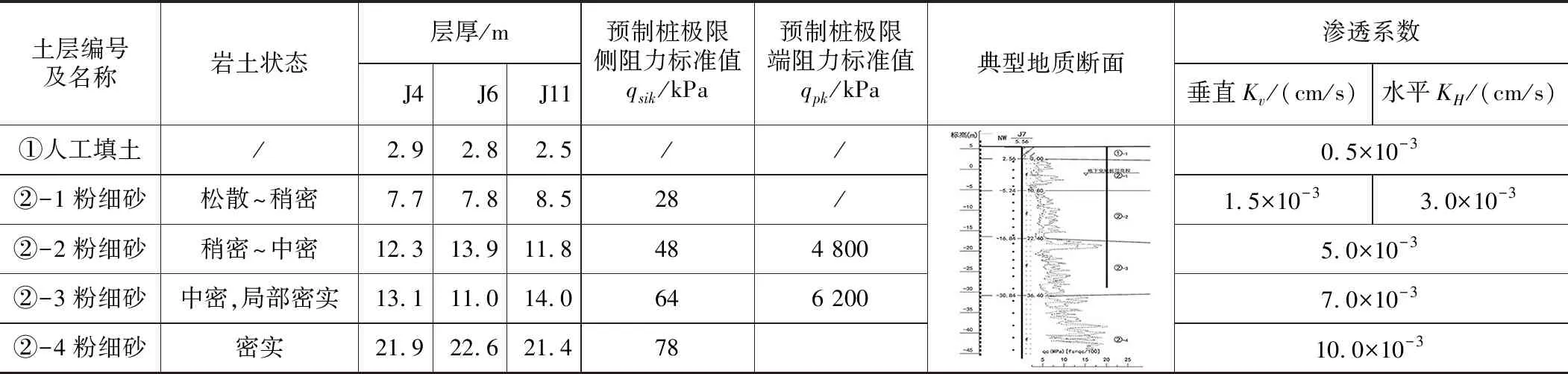

場地地貌單元為長江漫灘地貌單元,擬建建筑地基土均為砂土層,土層分布均勻,長江漫灘是南京市地下水最為豐富的地段,本場地基巖面之上的覆蓋層均為含水層,場地地下水的水理特征屬于潛水性質。含水層由①層人工填土和②-1、②-2、②-3、②-4層粉細砂、④層含卵礫石中粗砂組成。勘察期間量測的潛水初見水位埋深在地面以下3.10~3.30 m之間,高程為2.26~2.48 m(85國家高程系),穩定水位埋深在地面以下2.90~3.10 m之間,高程為2.46~2.68 m,水位與地形起伏基本一致。結合工程地質、場地水文條件、施工意見以及擬建建筑物的性質、荷載、結構等特點,設計擬采用②-3層密實粉細砂為樁端持力層的預制管樁。場地地基土樁基參數如表1所示。

表1 場地地基土樁基參數

2 預制管樁現場檢測試驗

2.1 試樁參數

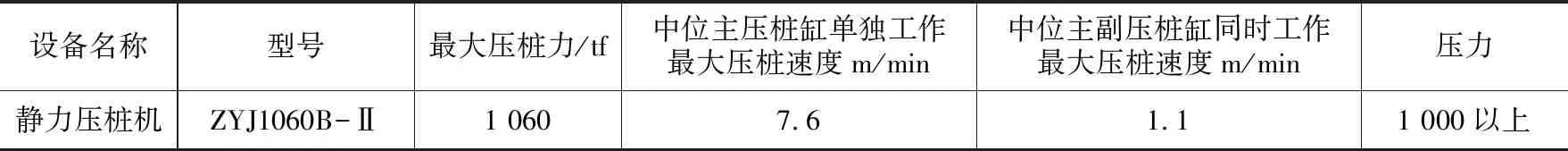

本次試驗抗壓樁3根,編號SZ4#~SZ6#。所有試樁均采用抱壓式靜壓法施工,施工設備參數如表2所示。所有試樁樁身混凝土強度等級均為C80,樁型采用PHC-500(110)AB-C80,設計樁長 35.0 m。多節管樁間采用焊接方式連接,進入持力層②-3粉細砂10.0~13.0 m。設計承載力極限標準值 3 800 kN。試驗樁SZ4#實際入土深度 30.0 m,SZ5#、SZ6#實際入土深度 35.0 m。

表2 施工設備參數

2.2 樁身完整性檢測

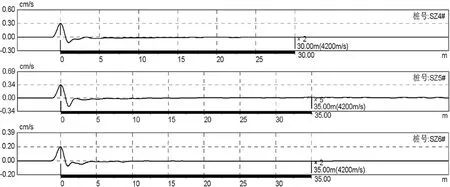

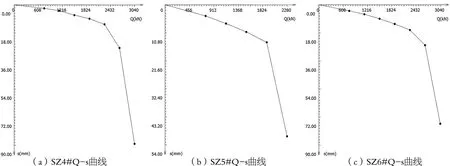

靜載試驗前,采用基樁動測儀進行低應變檢測樁身完整性,判定樁身缺陷的程度及位置。低應變曲線如圖1所示。從圖1可看出SZ4#~SZ6#樁低應變信號未見缺陷反射波,未見明顯樁底反射波。

圖1 試樁前低應變曲線

2.3 靜載試驗

靜載試驗反力裝置利用一套靜載試驗反力架,抗壓靜載采用1只630T的千斤頂進行加壓。基準梁采用兩根長度為 12.0 m槽鋼,對稱安置在試樁兩側,試驗樁樁端部對稱安置2個沉降測點,用磁性表座將2個量程為 50 mm位移傳感器固定在基準梁中部。靜載試驗依據《建筑基樁檢測技術規范》(JGJ106—2014)[3](下文稱檢測規范)規定,加載過程按照慢速維持荷載法進行。試樁Q-s、s-lgt曲線如圖2所示。

圖2 試樁Q-s及s-lgt曲線

SZ4#樁加載到第七級(3 040 kN)時,沉降超過上級沉降5倍,總位移達到 89.03 mm且荷載無法維持停止加載。根據檢測規范[3]規定,SZC4樁取陡降型曲線發生明顯陡降的起始點對應的荷載值(2 660 kN)為該樁的豎向抗壓極限承載力。

SZ5#樁加載到第五級(2 280 kN)時,沉降超過上級沉降5倍,總位移達到 50.66 mm且荷載無法維持停止加載。根據檢測規范規定,取陡降型曲線發生明顯陡降的起始點對應的荷載值(1 900 kN)為該樁的豎向抗壓極限承載力。

SZ6#樁加載到第七級(3 040 kN)時,沉降超過上級沉降5倍,總位移達到 76.16 mm且荷載無法維持停止加載。根據檢測規范規定,取陡降型曲線發生明顯陡降的起始點對應的荷載值(2 660 kN)為該樁的豎向抗壓極限承載力。

2.4 試樁后低應變及孔內攝像

(1)試樁后低應變檢測情況

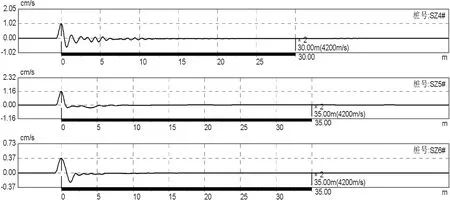

預制管樁抗壓靜載試驗結果均未達到設計預估值,故對靜載試驗后的3根樁重新進行低應變驗證。由于SZ4#樁已采用C30混凝土灌芯,灌芯長度 3.0 m,影響低應變檢測結果,低應變檢測曲線為震蕩曲線無參考性。SZ5#、SZ6#樁低應變信號未見缺陷反射波,未見明顯樁底反射波。低應變曲線如圖3所示。

圖3 試樁后低應變曲線

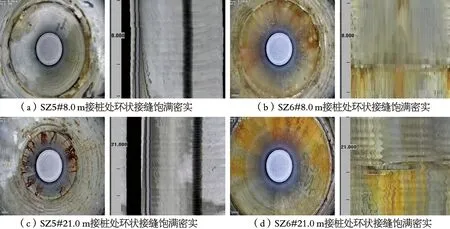

(2)試樁后孔內攝像檢測情況

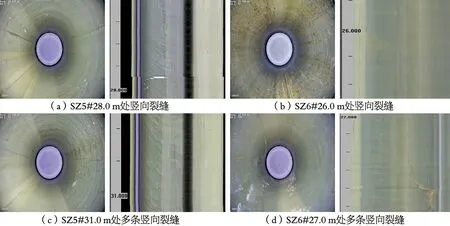

為了查明情況決定采用孔內攝像技術再次對樁身完整性進行驗證。對于滿足條件的SZ5#、SZ6#樁進行了孔內攝像檢測。情況如圖4~圖6所示。

圖4 接樁處孔內攝像圖

圖5 樁身孔內攝像圖

圖6 樁端孔內攝像圖

通過圖4~圖6可看出,SZ5#、SZ6#樁在接樁位置環狀接縫、焊縫飽滿、密實;在樁身其他部位存在豎向裂縫并延伸至樁端處,且在樁端處有泥漿析出。樁身完整性存在嚴重缺陷。

3 樁身完整性檢測分析及建議

3.1 低應變檢測結果的局限性分析

靜載試驗前后進行了低應變檢測結果均顯示無缺陷反射波,且未見明顯樁底反射波。其原因如下:

(1)本次檢測的預制管樁為多節預制管樁且樁長30.0~35.0 m,樁長過長;

(2)低應變對空心樁進行檢測時,其實際截面很小,長徑比超過一定的數值反射波能量損失嚴重[2];

(3)本次檢測的預制管樁樁端在②-3中密(局部密實)粉細砂,持力層阻抗同樁身阻抗接近。

(4)對于豎向裂縫低應變無法檢測。

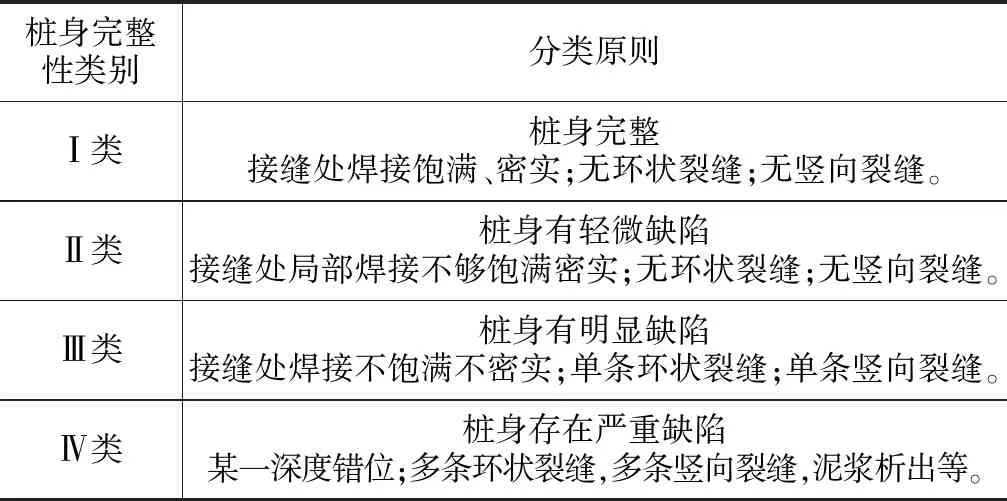

3.2 對孔內攝像技術判定完整性類別的補充

《建筑地基基礎檢測規程》(DB32/T3916—2020)[4]以及《基樁孔內攝像檢測技術規程》(CECS:2009)[2]中關于孔內攝像技術部分均缺少缺陷判據分析的描述,無法判定樁身完整性類別。依據《混凝土結構設計規范(2015年版)》(GB50010-2010)[5]中混凝土結構的環境類別表以及結構構件的裂縫控制等級及最大裂縫寬度的限值表可知,南京地區環境類別屬于二b類,二b類環境類別的預應力混凝土結構裂縫控制等級為二級,即不允許出現裂縫。現根據本次孔內攝像技術現場試驗結果并結合《混凝土結構設計規范(2015年版)》(GB50010—2010)[5]中相關規定,對預制管樁樁身完整性評判分類建議如表3所示。

表3 采用孔內攝像技術對預制管樁樁身完整性評判

依據上述分類標準,結合低應變檢測結果,綜合判定SZ5#、SZ6#樁均為Ⅳ類樁。

4 靜載試驗結果分析

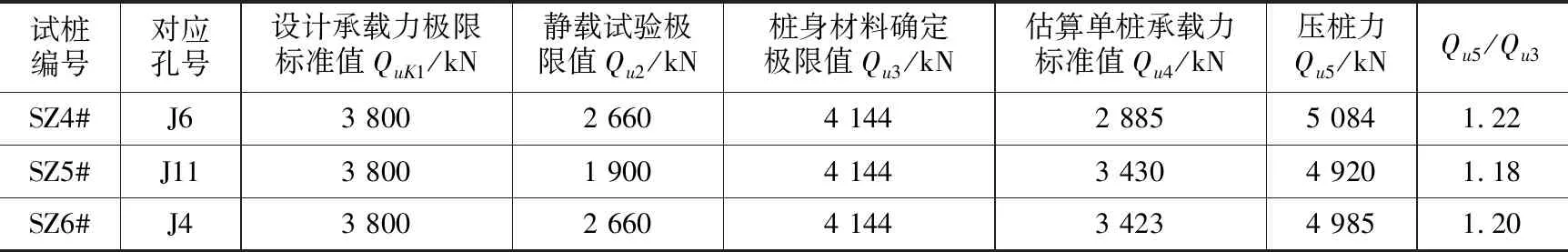

4.1 單樁承載力極限標準值估算

(1)根據《預應力混凝土管樁》(蘇G03—2012)[6]計算樁身材料極限抗壓值QuK3。

(2)根據《建筑樁基技術規范》(JGJ 94—2008)[7]估算單樁豎向極限承載力標準值QuK4。

Quk4=Qsk+Qpk=u∑qsikli+qpkAP

式中,qsik為樁周第i層土的極限側阻力;qpk為極限端阻力標準值;li為樁周第i層土的厚度;u為樁身周長;AP為樁端面積。

(3)結合施工壓樁力參數,樁身材料確定單樁承載力極限值、經驗參數法估算單樁承載力標準值如表4所示。

表4 管樁抗壓承載力實測值與計算值比較表

4.2 設計單樁承載力無法滿足的原因分析

根據抗壓靜載試驗結果分析,檢測結果無法達到設計要求,破壞類型為“刺入型”。在排除②-3層以及樁端影響范圍內土質軟弱、樁身質量因素外,重點考慮方向為沉樁過程中,因局部密實砂性土難以貫入、壓力值偏大或壓樁速度過快使樁端受到極大的沖擊力。

(1)依據表1中雙橋靜探曲線,在②-3層頂部分布密實砂土(qc>10 MPa),地質資料未對該層細分。經了解施工過程,在該處壓樁力達約 5 200 kN,沉樁困難。

(2)第三節樁施工時采用中位主副壓缸同時工作,最大壓樁速度達 1.1 m/min,高于正常壓樁速度0.8~1.0 m/min。抱壓值12.0~15.0 MPa,偏高于經驗值8.0~10.0 MPa。

(3)在施工過程中,相同壓樁力,樁長相差5.0 m,說明存在持力層不均勻、密實砂層傾斜的可能性。

(4)由表4中可看出,壓樁力超過樁身材料破壞極限承載力1.18倍,壓樁力過大,可能造成樁身材料出現破壞。

(5)樁端為砂性土,在壓樁過程中因采用開口管樁,在過快壓樁力下,管樁內部產生瞬時超靜孔隙水,因土塞效應孔隙水壓力不能及時釋放,對管樁側壁產生沖擊荷載,可能造成管樁端部產生裂縫甚至破壞。

(6)對于厚層砂性土且分布有難以穿越的堅硬層,不適宜采用預制管樁施工工法。

5 結 論

(1)對于灌芯后的預制管樁進行低應變檢測,檢測數據不穩定,無參考性。

(2)對于預制管樁樁長較長,且持力層阻抗和樁身阻抗接近的樁進行低應變檢測時,會出現無明顯樁底反射信號現象。

(3)低應變反射波法對于預制管樁豎向裂縫無法檢測、在焊接位置附近缺陷無法分辨等局限性,建議通過孔內攝像技術進行驗證。

(4)提出孔內攝像技術檢測預制管樁完整性評判分類建議表,對現有規范進行了一定程度的補充。

(5)地質資料應深化對沉樁可行性分析深度,并注意優化樁基設計參數,細分層位劃分;設計應根據地質資料、現場檢測結果合理調整樁長;施工依據設計提出的要求進行施工,控制壓樁力。