基于氣缸套-活塞環磨損的內燃機性能衰退研究

王世年,崔毅,徐兆輝,高禮寧,李亞芬,侯新榮

(1.上海交通大學機械與動力工程學院,上海 200240;2.上海交通大學動力機械與工程教育部重點實驗室,上海 200240;3.中國北方發動機研究所(天津),天津 300406)

柴油機相對于汽油機來說,具有功率大、動力性能好且油耗低等優點,廣泛應用于重型卡車、船舶以及發電機組等。但柴油機在長時間大負荷運行過程中,由于機械負荷、熱負荷等原因,氣缸套-活塞組、氣門組等部件會出現較為嚴重的磨損,造成柴油機氣缸密封性下降。發動機漏氣會帶來一系列不良后果,如功率下降、油耗增加、機油變質等,嚴重時甚至導致活塞膨脹卡死[1],且漏氣會導致排放增加,污染大氣環境。研究表明,通過氣缸套-活塞環組進入曲軸箱的漏氣量約占氣缸總漏氣量的95%以上[2],因此有必要對該漏氣方式進行研究。活塞環按照用途分為氣環和油環兩種,氣環的作用是與活塞一起密封氣缸,防止燃氣向下竄入曲軸箱,同時由于環與缸壁緊密接觸,還可起到傳熱的作用。油環的主要功能是刮油以及布油,并起到輔助密封的作用。

氣缸套-活塞環的漏氣通道主要包含以下三部分:

1) 活塞環外圓面和氣缸套之間的間隙。氣環隨著活塞一起裝入氣缸后,環受到壓縮,靠自身的彈力緊貼壁面。正常情況下,通過該間隙的泄漏量很小,可忽略不計。

2) 活塞環側隙以及背隙。由于氣缸內的氣體無法通過活塞環和氣缸套的貼合面,便竄入側隙和背隙。氣環沿氣缸軸向上受氣體作用力、摩擦力以及慣性力的作用在環槽內上下運動時,側隙以及背隙內的氣體便可泄漏至曲軸箱。

3) 活塞環開口間隙。為了防止活塞環因過熱發生膨脹卡死,開口間隙必不可少。但在實際過程中,開口間隙被分成了兩部分,一部分由于和環槽接觸被遮擋住,并不能發生氣體泄漏,另一部分才是氣體泄漏的主要途徑之一。

目前,國內外多采用數值仿真作為研究活塞環密封性的主要手段。Liu等[3]對某直列6缸柴油機活塞環組漏氣現象進行了分析,通過Matlab建立了燃氣泄漏計算模型,并利用龍格-庫塔法進行求解。Lyubarskyy等[4]建立了活塞組件的2維CFD模型,以此分析環間壓力以及通過活塞環開口間隙的質量流量,同時該模型還可用于研究各種活塞環組設計參數對環摩擦以及潤滑油流動的影響。Hernández-Comas等[5]研究了活塞環的間隙、質量以及扭轉角度等參數對燃燒室密封性的影響,提出了一種考慮單缸柴油機幾何特性、動態特性和工作特性的數學模型。Kang等[6]在實際發動機的基礎上,利用線性回歸分析得到了阻力矩與壓縮壓力之間的關系式,為缸內密封性檢測提供了一種真實有效的新方法和新手段。Cristina等[7]以渦輪增壓柴油機為例,利用環的運動方程以及環間氣室的氣體方程進行建模,在Ricardo RINGPAK求解器中進行求解。楊婕[8]建立了氣缸套-活塞環間氣體流動模型,研究了不同氣室數量對漏氣的影響。李秀春等[9]建立了氣缸套-活塞環的彈流動壓潤滑模型,分析了活塞環表面形貌對缸內漏氣以及摩擦功率的影響。喬文元等[10]由ANSYS得到了熱變形下的氣缸套和活塞的輪廓曲線,通過AVL Glide分析得到了漏氣量隨活塞環組結構參數的變化關系。程鈞等[11]建立了氣缸套-活塞環組的混合潤滑模型,分析了氣缸套、活塞環變形對漏氣面積以及環間壓力的影響。閆芳碩等[12]建立了活塞環組動力學模型,研究了運行過程中活塞環型線對漏氣量、摩擦功率以及潤滑油消耗的影響。翟振東等[13]利用簡化的單環漏氣模型,建立了等效漏氣面積的監測模型,并通過試驗驗證了監測模型的穩定性。楊邵卿等[14]在GT-Power中搭建了漏氣條件下的單缸機工作過程仿真模型,分析了漏氣對柴油機性能的影響,并通過試驗進行了驗證。曹志義等[15]利用AMESim建立了單缸柴油機活塞漏氣模型,分析了不同轉速下的活塞漏氣以及缸壓的變化,并通過倒拖試驗驗證了模型的準確性。

在內燃機運行過程中,結構退化會引起熱力過程的變化進而導致性能退化,反過來,熱力學過程也會影響結構變化。氣缸套-活塞環發生磨損時,缸內竄氣量會增加,導致機油變質,潤滑變差,從而加劇磨損。Meng等[16]通過結合顆粒效應和相關方程對漏氣方程進行了改進,研究了活塞環組氣流通道中顆粒對環摩擦學性能的影響,利用龍格-庫塔法和快速傅里葉變換研究了顆粒對環漏氣以及環間氣體壓力等的影響。孟祥慧等[17]研究了氣缸套-活塞組件磨損導致的漏氣間隙變化,分析發現,發動機的磨損等結構退化現象使發動機的性能大幅度下降。

目前,多數學者在分析發動機漏氣的情況下,均作了以下兩個假設[18-19]:1)忽略氣體泄漏對燃燒室壓力以及溫度的影響;2)氣室中的氣體在變化過程中是等溫的。由于該假設與實際情況不符,計算結果會存在一定的誤差。本研究利用C語言編寫了柴油機性能計算程序,設計并搭建了柴油機性能試驗臺架,對模型的準確性進行了驗證。在性能模型的基礎上建立了基于曲軸轉角的瞬時漏氣模型,考慮了氣缸套-活塞環磨損導致的嚴重漏氣對柴油機性能參數的影響,最后通過建立氣缸套-活塞環磨損模型,對柴油機的大修期進行了預測。

1 計算模型及驗證

1.1 性能模型及驗證

1.1.1 性能建模相關理論

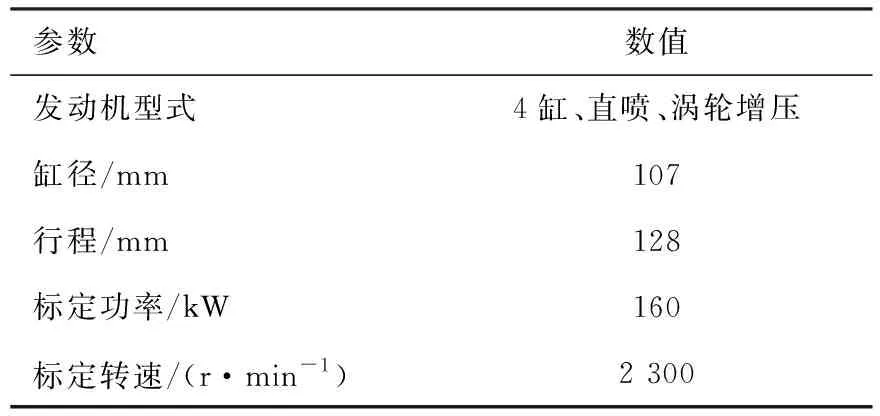

此次研究對象為某型4缸柴油機,其相關參數如表1所示。

表1 柴油機參數

為了簡化計算,將廢氣渦輪增壓柴油機劃分成氣缸、廢氣渦輪增壓器、空氣中間冷卻器以及進排氣管5個子系統。忽略工質在封閉過程中的氣體泄漏;采用雙Vibe曲線模擬實際的放熱率;在穩定工況時,渦輪增壓器須滿足渦輪與壓氣機的功率平衡、轉速相等以及流量平衡;引入中冷器冷卻系數計算中冷后溫度;采用容積法對進排氣管進行建模。整個柴油機工作過程計算流程如圖1所示。

圖1 柴油機工作過程計算流程

為了方便計算,從壓縮始點開始(上止點后26°),采用預報校正法求解常微分方程組,并將整個工作過程分為六個階段:壓縮過程、燃燒過程、膨脹過程、純排氣過程、掃氣過程、純進氣過程。在不同階段取不同的步長:掃氣階段Δφ=0.25°;燃燒階段Δφ=0.50°;其他階段Δφ=1°。

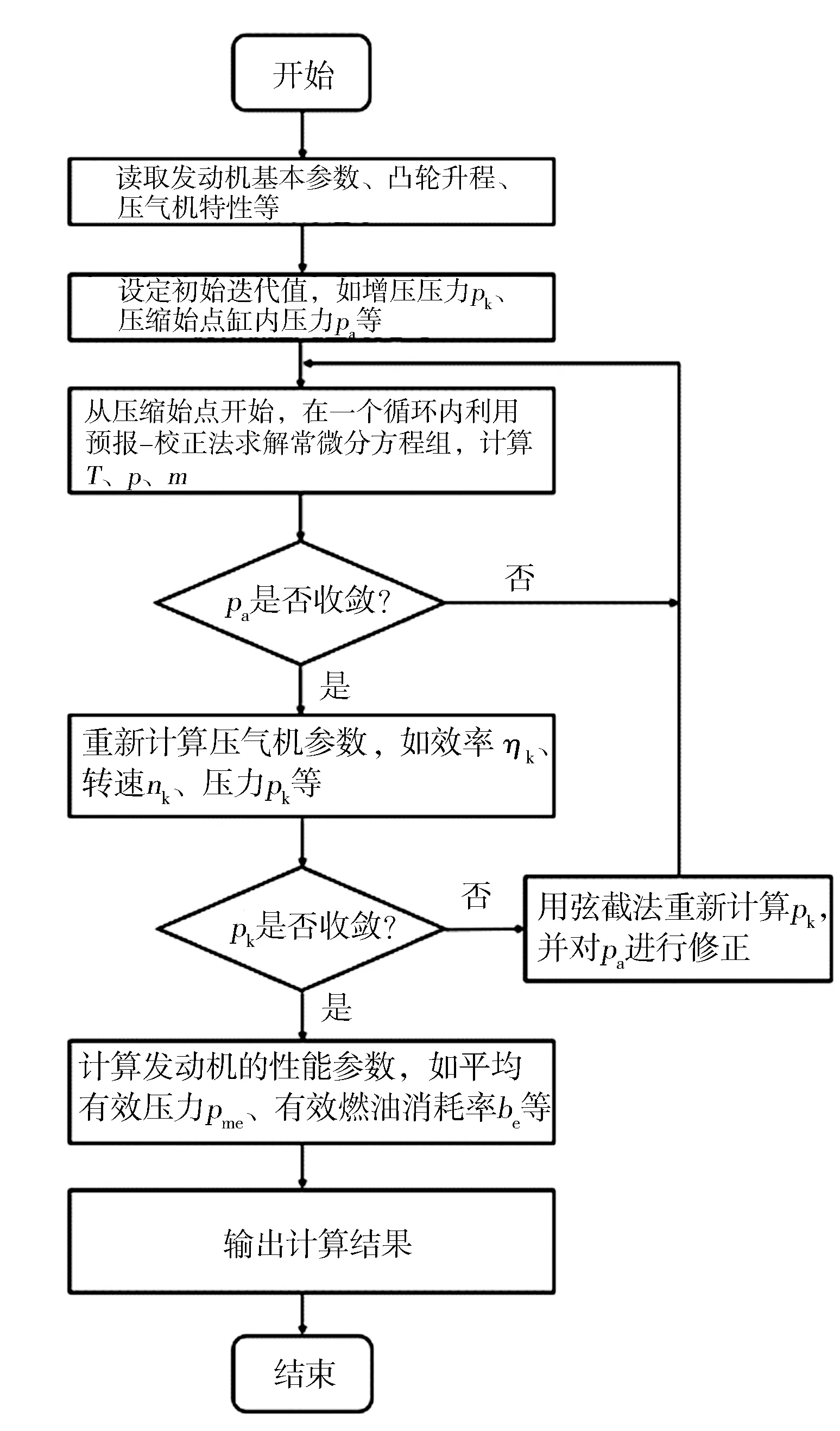

1.1.2 柴油機性能試驗

為了驗證性能模型的準確性,設計并搭建了柴油機性能試驗臺架(如圖2所示)。試驗臺架主要由發動機、測功器、倒拖電機、水溫控制系統、油溫控制系統、油耗儀、數據采集箱、測控系統等組成。

圖2 柴油機性能試驗臺架

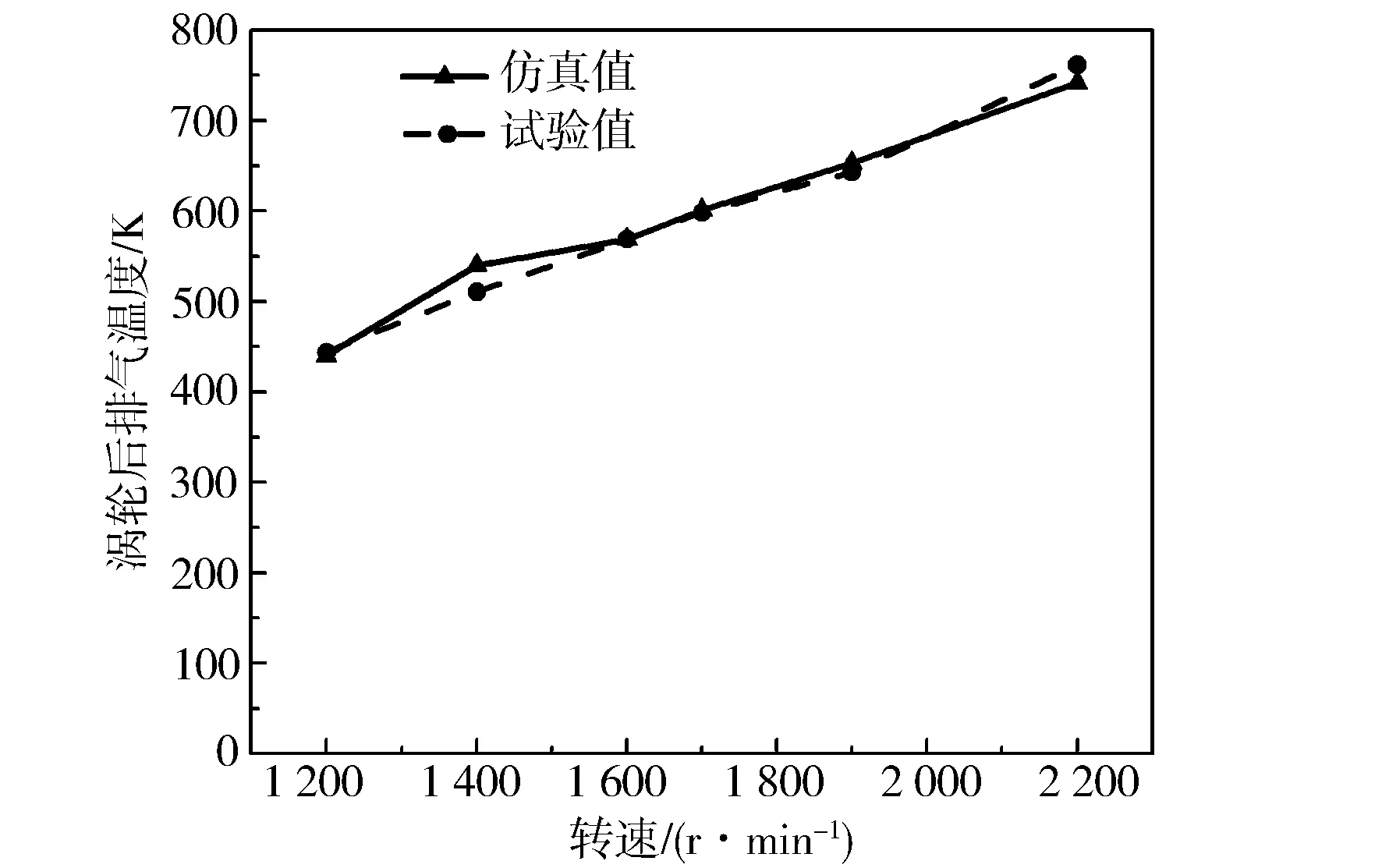

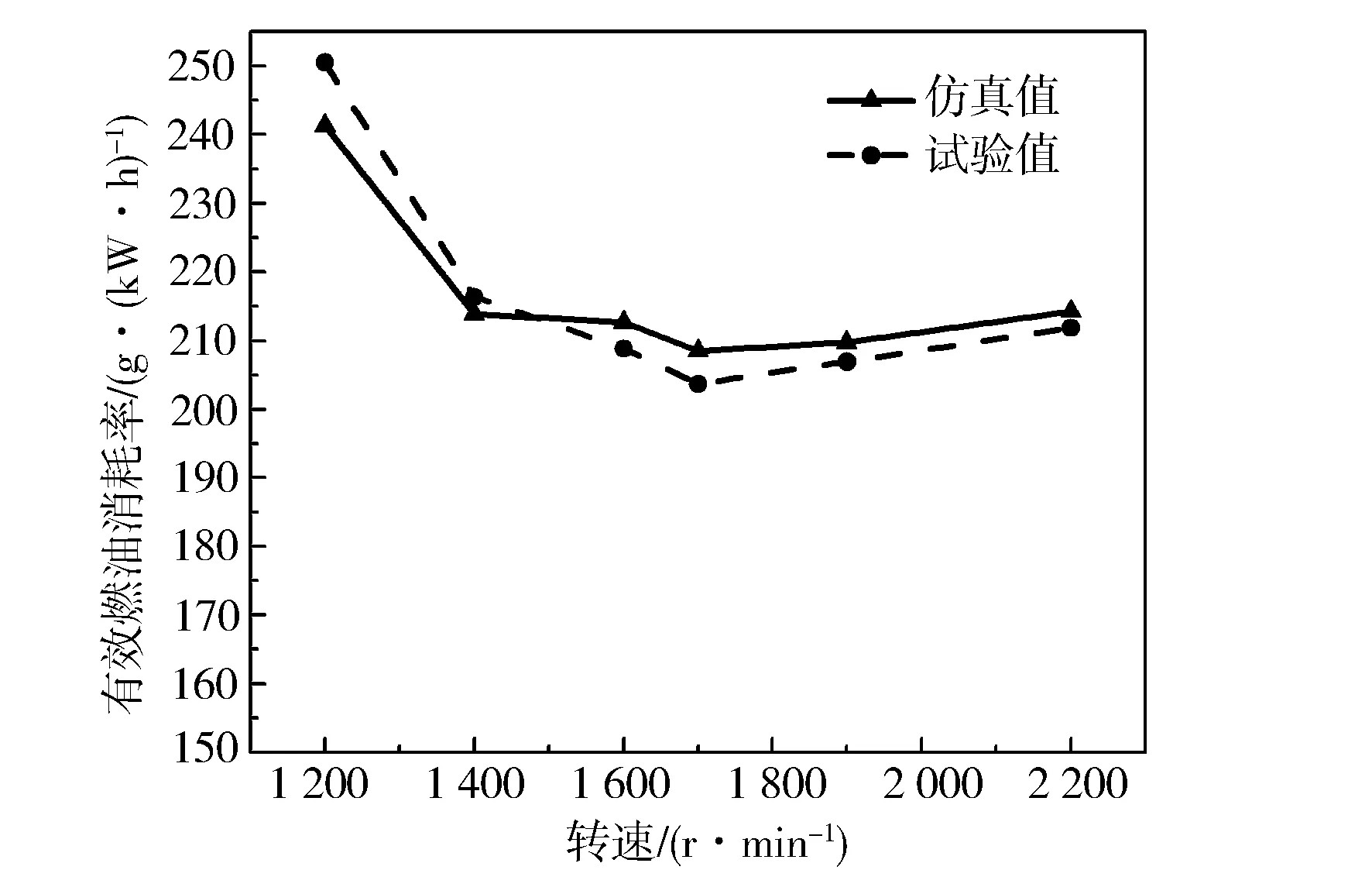

仿真數據與試驗數據對比如圖3至圖5所示,其中增壓壓力、渦輪后排氣溫度和有效燃油消耗率的最大誤差均不超過6%,由此可知所建立的性能仿真模型具有較高的準確度。

圖4 渦輪后排氣溫度對比

圖5 有效燃油消耗率對比

1.2 氣缸漏氣模型

1.2.1 漏氣模型

在上一節提到,分析氣缸子系統的工作過程時,假設氣缸在封閉過程中無泄漏,而實際過程中,由于活塞環在槽內的上下竄動以及開口間隙的存在,漏氣不可避免,因此有必要研究漏氣對柴油機性能的影響。

由于實際的漏氣過程比較復雜,故對漏氣過程作以下假設:

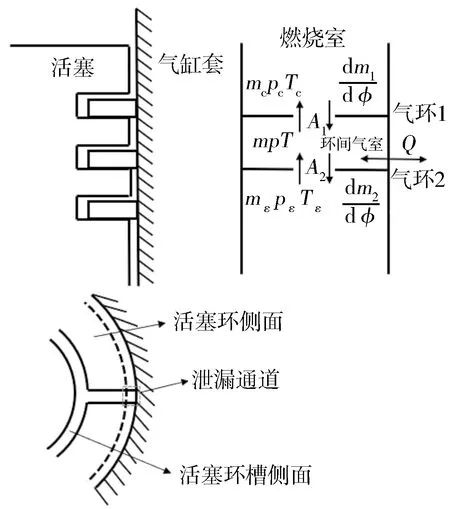

1) 活塞環的開口間隙是氣體泄漏的唯一通道,其他漏氣通道折算成當量的開口間隙,將總的泄漏面積看作開口間隙處面積的2倍[20];

2) 油環不具有密封作用,因此兩道氣環一道油環系統可以簡化成雙環密封系統,如圖6所示;

圖6 雙環密封系統示意

3) 氣體經過小孔的流動是絕熱的,通過小孔的流量可以用一維流動公式計算;

4) 曲軸箱壓力等于大氣壓力。

考慮漏氣的影響時,只需在上述性能模型上增加一個活塞環環間氣室子系統,由三維模型測量計算得到其漏氣參數(如表2所示)。將氣室作為一個容積,分析其質量m、壓力p、溫度T的變化。

表2 漏氣參數

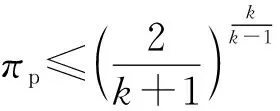

(1)

(2)

鄧志明等[21]研究表明,在漏氣分析中,氣室溫度變化對活塞漏氣量影響較大。因此,本研究中考慮了活塞環間氣體和氣缸壁以及活塞之間的換熱。根據瞬時平均傳熱系數和壁面的平均溫度,可以計算出缸內工質對氣缸周壁的散熱率:

(3)

式中:n為曲軸轉速;αg為瞬時平均傳熱系數;Ai為傳熱面積;T為活塞環間容積內工質的瞬時溫度;Twi為傳熱壁面的平均溫度;i=1,2,分別表示氣缸壁和活塞。

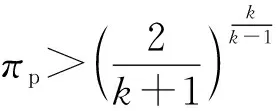

工程應用中,傳熱系數αg計算多采用Woschni[22]在1965年提出的經驗公式:

(4)

氣室中的基本熱力學方程如下:

1) 質量守恒方程

(5)

2) 能量守恒方程

(6)

式中:h1為從氣缸流入氣室的工質所攜帶的焓值;h為氣室內工質的焓值。

1.2.2 考慮氣缸套-活塞環磨損的漏氣

在氣缸套-活塞環磨損的情況下,氣缸漏氣量會增加,因此有必要研究氣缸套-活塞環磨損對柴油機性能的影響。

前面提到,將所有漏氣通道簡化為活塞環開口間隙,因此,當考慮氣缸套-活塞環磨損對漏氣的影響時,需研究磨損對開口間隙的影響,即計算考慮磨損下的當量泄漏面積。為簡便計算,作以下假設:

1) 活塞環由于自身彈力以及背隙內氣體力的作用,與氣缸套緊密接觸,且環在工作時呈現圓形;

2) 氣缸套和活塞環的徑向磨損是均勻的。

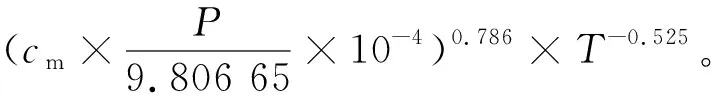

下面分析氣缸套-活塞環磨損對開口間隙的影響,由于開口間隙很小,泄漏處流通截面可看作矩形,如圖7所示。

圖7 磨損前后開口間隙的變化示意

磨損前開口間隙處泄漏面積為

(7)

式中:D為氣缸套直徑;DR為活塞環壓緊(無開口間隙)時外圓面直徑;DP為活塞外圓直徑。

氣缸套-活塞環磨損后開口間隙處泄漏面積為

(8)

式中:WC和WR分別為氣缸套和活塞環徑向磨損量。

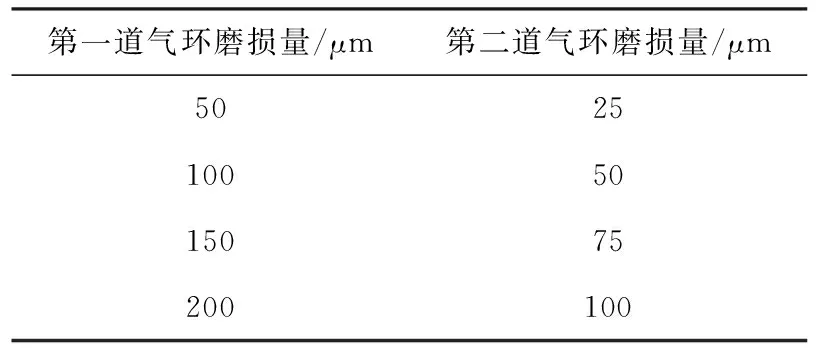

一般地,在活塞位于上止點處,第一道環所對應位置的氣缸套磨損量最大[23],取氣缸套最大磨損量為100 μm、200 μm、300 μm、400 μm進行計算,其磨損量隨氣缸套軸向距離的分布如圖8所示。由于活塞環外表面磨損與氣缸套磨損處于同一數量級[24],且第二道環磨損量約為第一道環的50%[25],故取如表3所示的4組活塞環徑向磨損量進行計算。

圖8 氣缸套磨損分布

表3 4組不同的活塞環磨損量

1.3 磨損模型及驗證

1.3.1 氣缸套-活塞環磨損模型

在上述模型的基礎上,對本研究中柴油機的缸套-活塞環進行了磨損數值計算,并設計了可靠性耐久試驗對仿真結果進行驗證。以氣缸套的平均磨損作為大修標準,對柴油機大修期進行了預測。

1953年,J. F. Archard[26]提出了著名的Archard磨損模型,其表達式如下:

(9)

式中:V為磨損體積;F為載荷(正壓力);H為磨損表面的硬度;S為滑動距離。

在分析中,假定氣缸套在同一截面上的徑向磨損深度相同,并采用平均磨損深度來衡量氣缸套的磨損程度。

1.3.2 可靠性耐久試驗

為驗證仿真數據的可靠性,在柴油機性能試驗臺架上進行了325 h可靠性耐久試驗。試驗結束后將柴油機進行拆解,并對氣缸套直徑進行了測量。由于活塞環在拆卸過程中容易變形,其磨損量不易測量,故本次試驗只測量了氣缸套的磨損情況。主要測量設備為三坐標測量儀(ZEISS PRISMO ULTRA)。

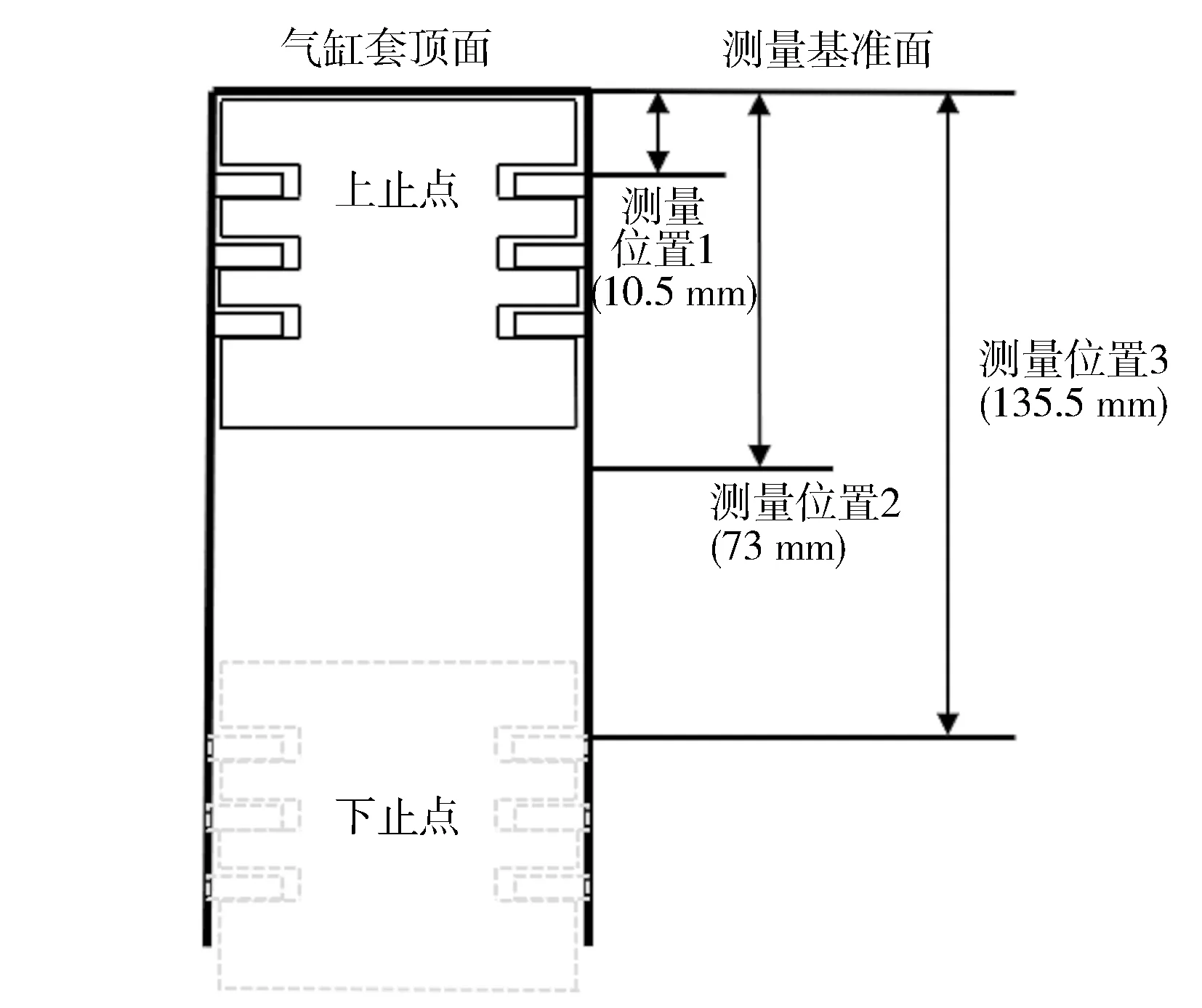

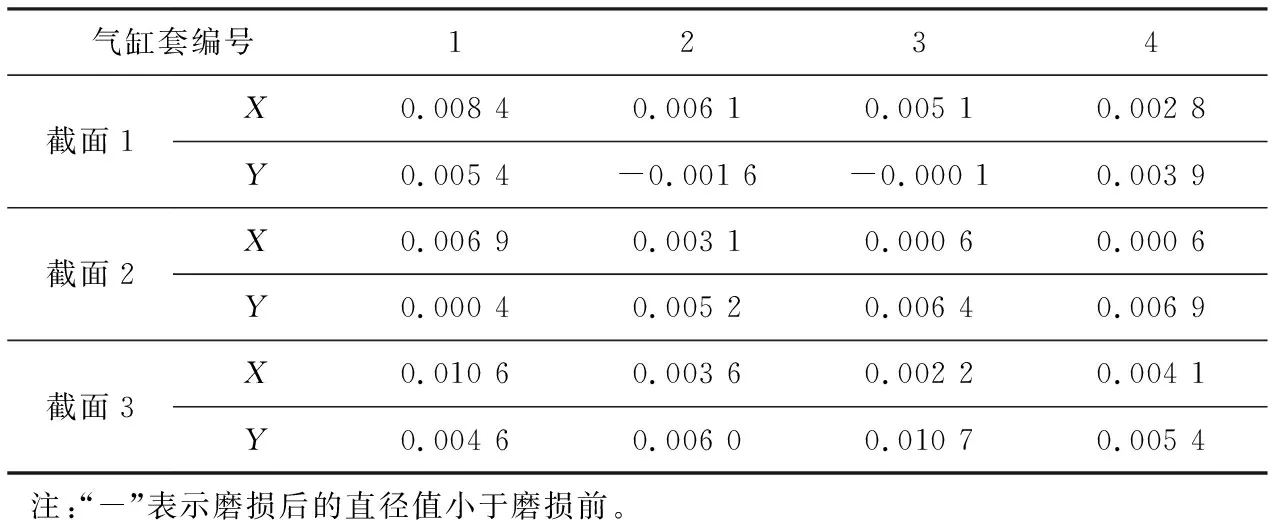

在可靠性試驗前后分別在推力面(X)和垂直于推力面(Y)兩個方向,沿氣缸軸線方向上、中、下3個位置進行了測量,測量位置如圖9所示。試驗后缸徑減去試驗前缸徑,可得對應點的磨損情況(見表4)。

圖9 氣缸套直徑測量位置

表4 氣缸套徑向磨損深度 mm

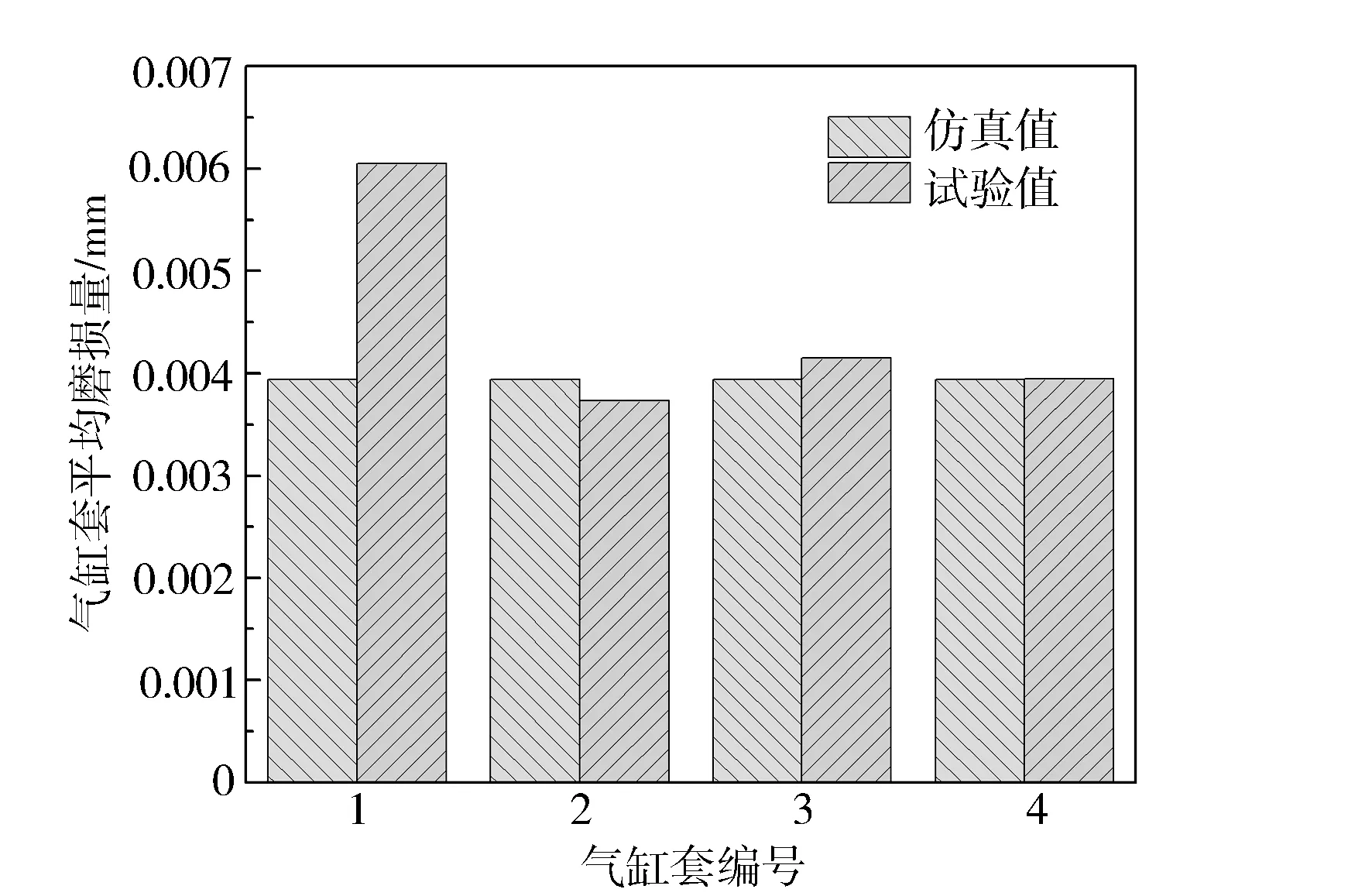

由圖10可知,不同氣缸套由于工作環境不同,平均磨損深度會有一定的差異。由于冷卻水是從第一缸氣缸套外側的水道流入,第一缸的冷卻強度要大于其他缸,在冷起動條件下,第一缸升溫更慢,油膜不易建立,因此磨損也大于其他缸。由式(9)可知:

圖10 氣缸套平均磨損深度對比

(10)

2 結果分析

2.1 漏氣結果分析

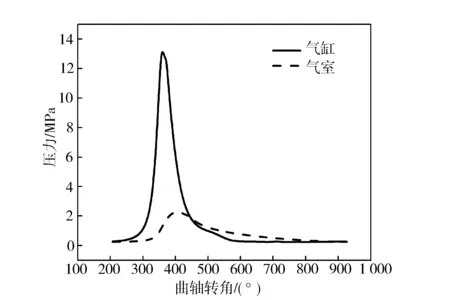

利用性能模型和漏氣模型對氣缸以及環間氣室內的參數進行了計算分析。圖11示出氣缸和環間氣室內壓力隨曲軸轉角的變化情況。

圖11 氣缸與環間氣室內壓力

從圖11中可以看出,缸內最高燃燒壓力出現在壓縮上止點附近,而氣室內的最大壓力出現在壓縮上止點后45° 附近,這是由于開口間隙對氣體的節流作用導致氣室內的壓力波峰相對滯后,且峰值相對較低,僅為缸內最大燃燒壓力的17.15%。

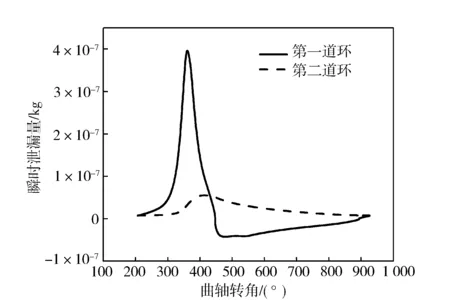

由圖11知,在壓縮上止點后86°到進氣上止點后173°之間,氣室壓力大于缸內壓力,由一維流動公式可知,此時氣體發生倒流,即從氣室流入氣缸,流量為負值,如圖12所示。因假設曲軸箱內壓力恒為標準大氣壓,氣室內壓力始終大于曲軸箱內壓力,通過第二環的瞬時流量恒為正。由于假設油環不具備密封作用,第二道環與曲軸箱直接相通,因此由氣室通過第二道氣環泄漏的流量為發動機最終的漏氣量。對比圖11和圖12可知,氣室內壓力越高,瞬時泄漏量越大,最大泄漏量出現在氣室峰值壓力附近,且瞬時泄漏量曲線與氣室內壓力曲線形狀類似。

圖12 單缸瞬時泄漏量

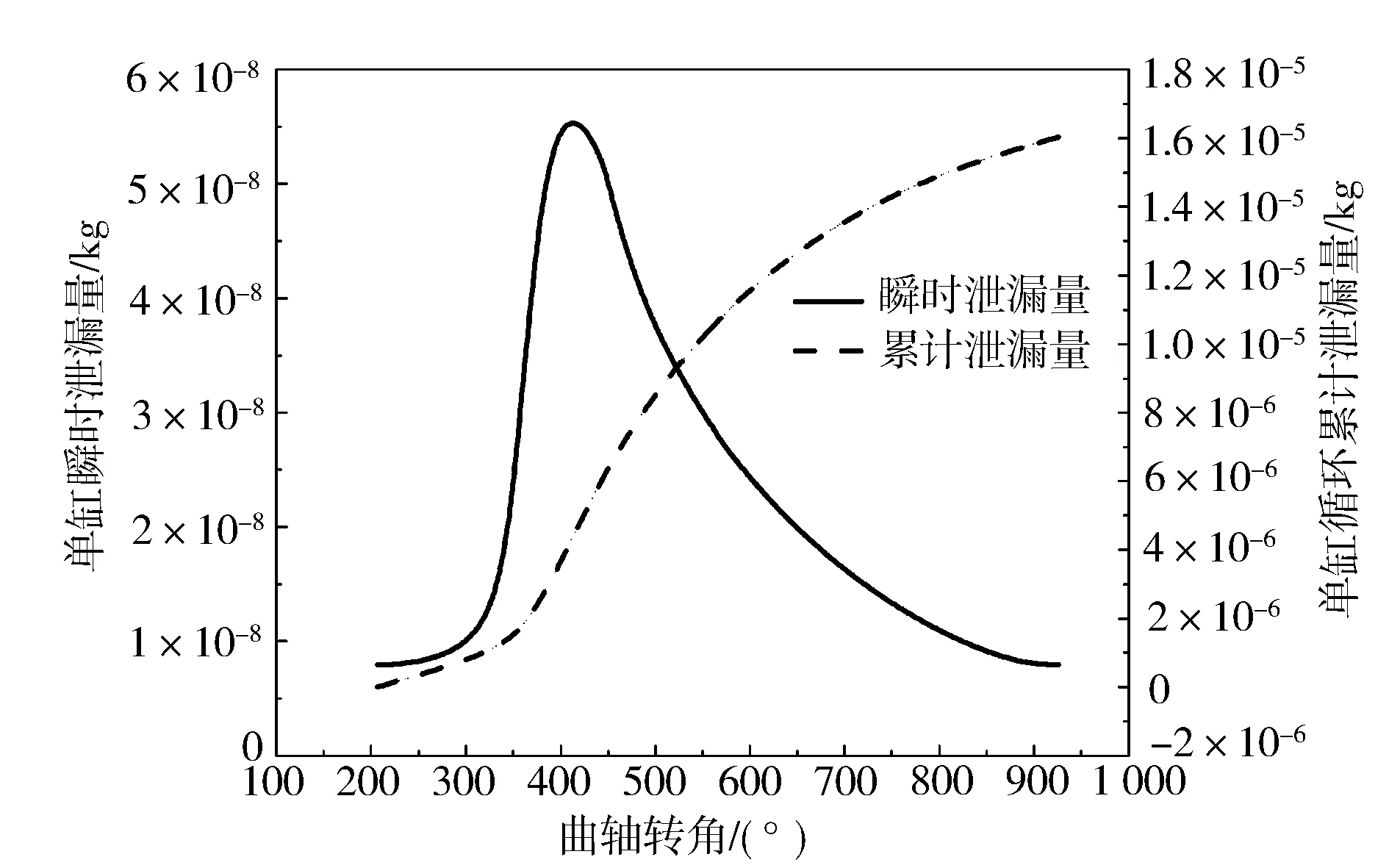

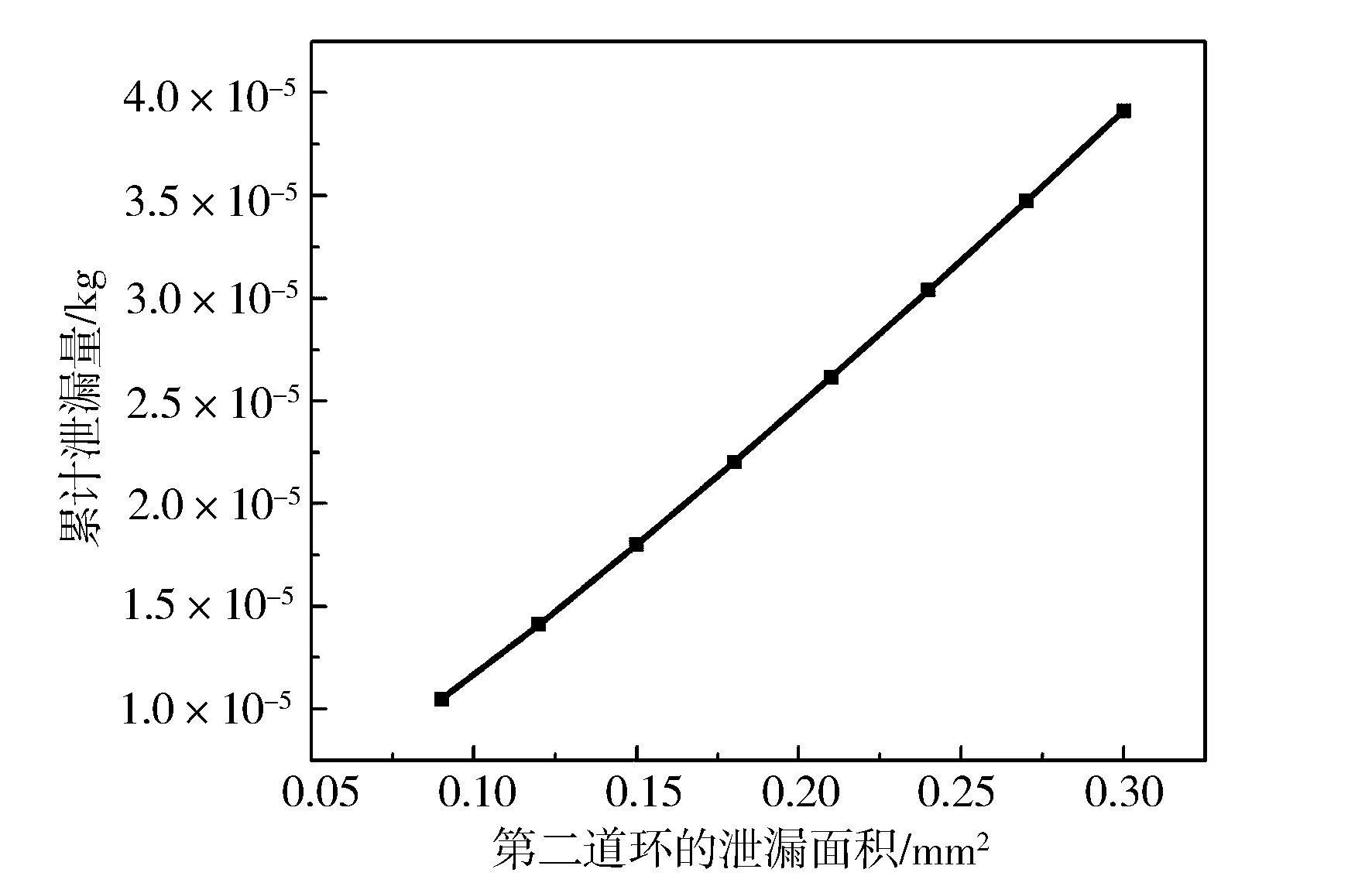

由圖13和圖14知,單缸一個循環內的累計泄漏量為1.6×10-5kg,且累計泄漏量隨第二道氣環的泄漏面積增加呈現線性增加。由計算知,未考慮漏氣前,有效功率為138.19 kW,考慮漏氣后,有效功率為137.04 kW,下降0.83%,同時有效燃油消耗率增加0.81%。

圖13 泄漏量隨曲軸轉角的變化

圖14 累計泄漏量隨泄漏面積的變化

2.2 磨損影響下的性能衰退規律

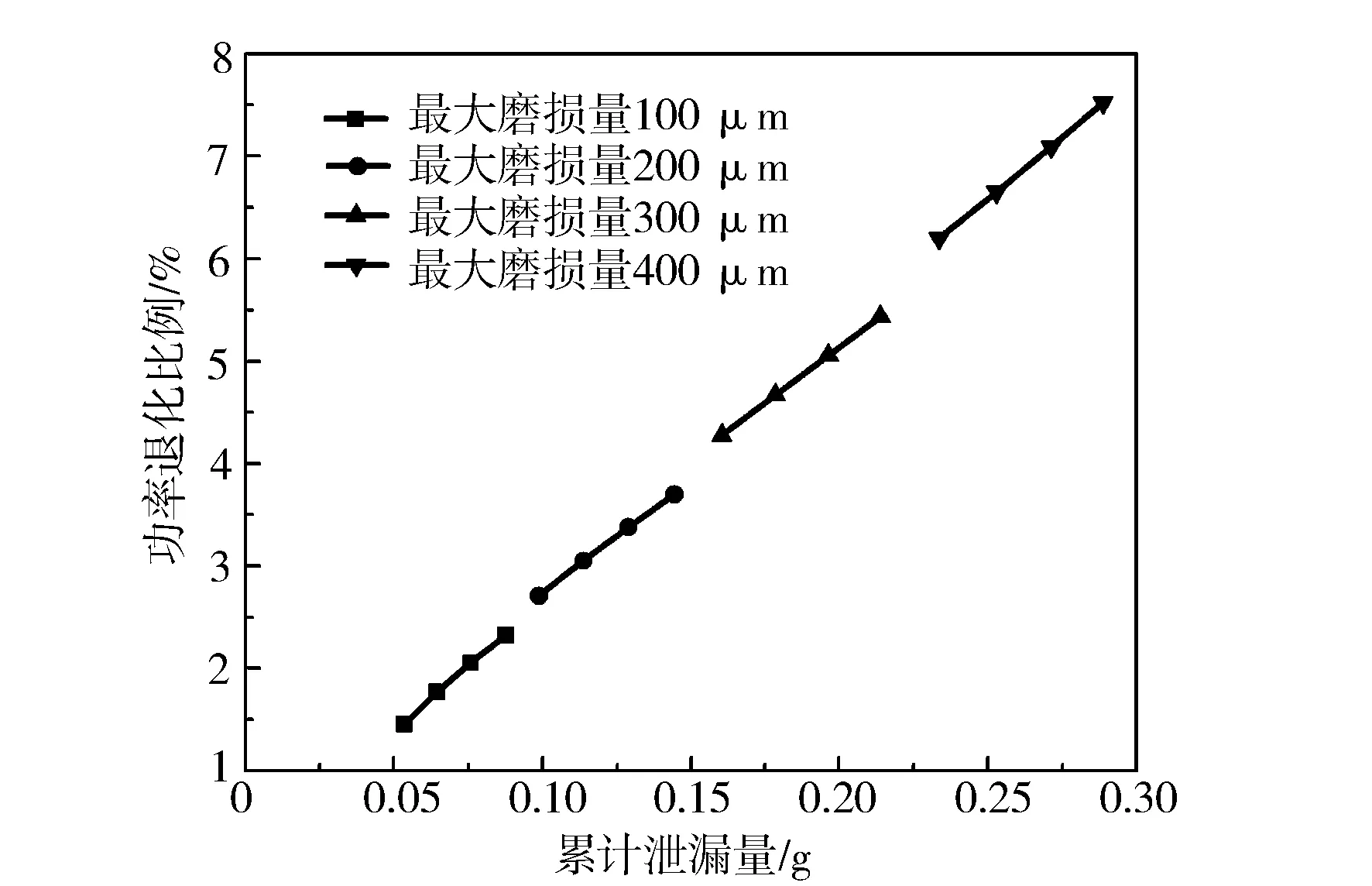

在不同程度的氣缸套-活塞環磨損情況下,對柴油機的氣缸漏氣進行了研究。單缸循環累計泄漏量隨磨損的變化關系如圖15所示。

圖15 單缸循環累計泄漏量隨磨損的變化

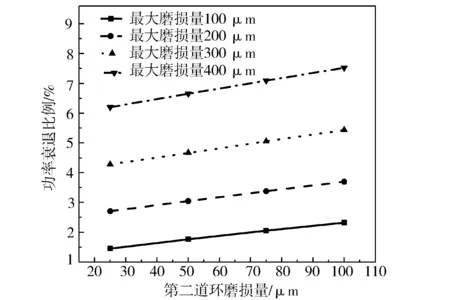

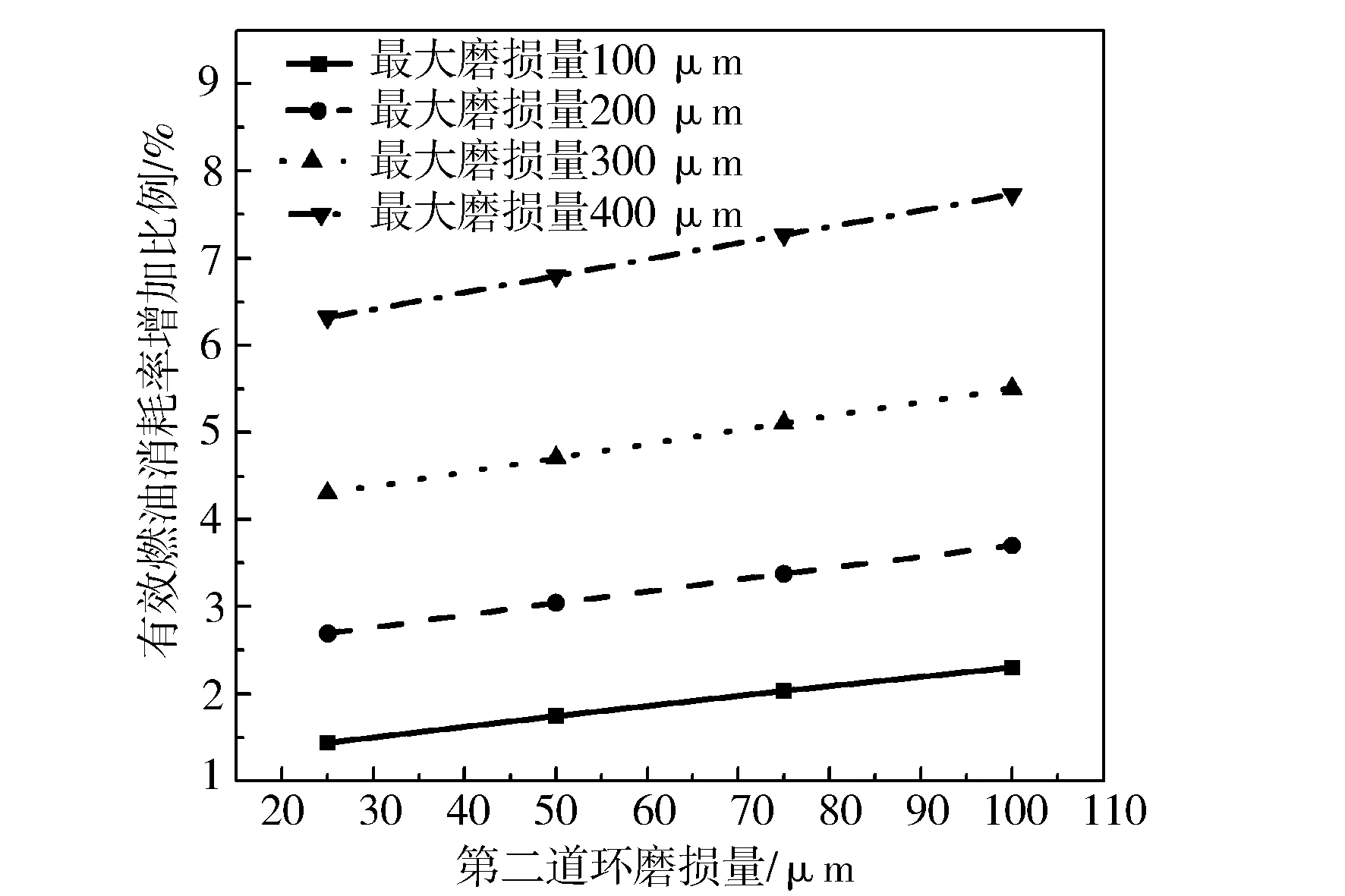

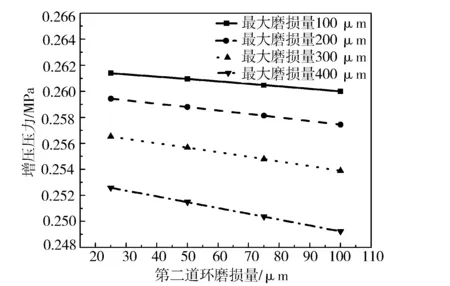

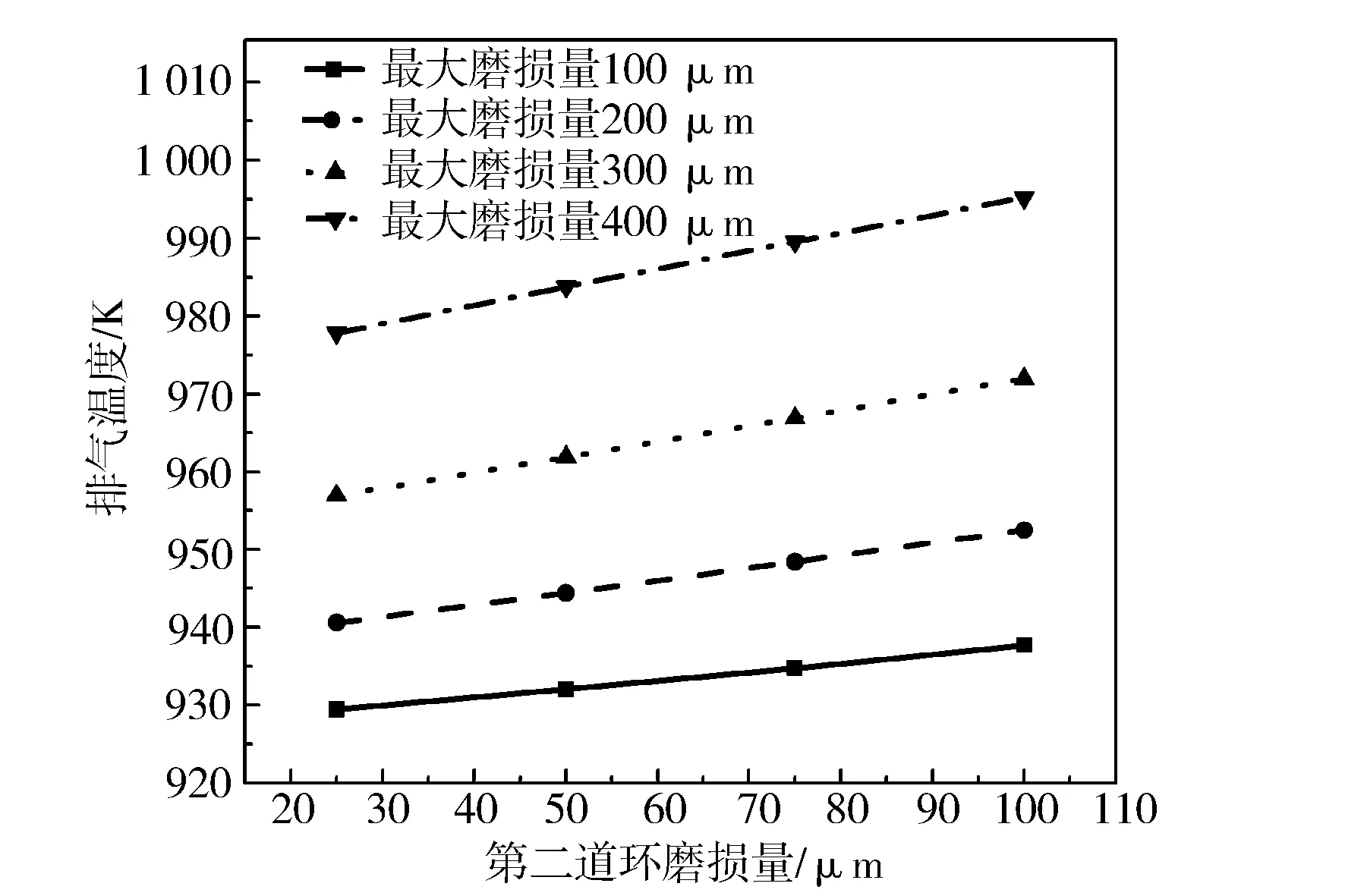

由式(8)知,氣缸套磨損一定時,泄漏面積是活塞環磨損量的線性函數。上節提到,泄漏量隨第二環泄漏面積增加而線性增加,因此,在氣缸套最大磨損量一定時,隨著活塞環磨損量的增加,單缸累計泄漏量呈現線性增加。氣體泄漏時,不僅帶走的質量和能量對柴油機性能有影響,同時,漏氣還會導致發動機壓縮壓力下降,造成滯燃期增加。從圖16可知,若忽略漏氣對燃燒過程的影響,隨著累計泄漏量的增加,發動機的有效功率呈現線性下降。綜合上述分析可知,氣缸套磨損量分布一定時,隨著活塞環磨損量的增大,有效功率呈現線性衰退,如圖17所示。在氣缸套最大磨損400 μm,頂環磨損200 μm時,功率衰退7.52%。其他性能參數隨磨損的變化具有類似的趨勢:有效燃油消耗率隨磨損量的增加而增加,如圖18所示;增壓壓力隨磨損量的增加而降低,如圖19所示;排氣溫度隨磨損量的增加而增加,如圖20所示。

圖16 功率衰退隨累計泄漏量的變化

圖17 功率衰退和磨損的關系

圖18 有效燃油消耗率隨磨損的變化

圖19 增壓壓力隨磨損的變化

圖20 排氣溫度隨磨損的變化

2.3 大修期預測

大修期是指對柴油機進行兩次全面檢修之間的運行間隔時間,通常由氣缸套的磨損來確定[27]。將有效燃油消耗率增加5%作為柴油機大修的標準時,從上面的分析可知,在氣缸套最大磨損300 μm,第一環磨損150 μm時,燃油消耗率增加5.11%,已經需要對該柴油機進行大修,此時,氣缸套的平均磨損量為150 μm。由氣缸套-活塞環磨損預測模型可計算出該柴油機在標定工況下運行12 360 h后,其氣缸套平均磨損量可達150 μm,即該柴油機在標定工況下的大修期約為12 360 h。

3 結論

a) 不考慮氣缸套-活塞環磨損的影響,氣室內的峰值壓力約為氣缸最高燃燒壓力的17.15%,且由于開口間隙的節流作用,氣室內壓力波峰位置相對滯后,為壓縮上止點后45°左右;

b) 有效功率隨著氣缸套-活塞環磨損量的增加而降低,有效燃油消耗率隨著氣缸套-活塞環磨損量的增加而增加,在氣缸套最大磨損400 μm,第一環磨損200 μm時,功率衰退7.52%,在標定工況下,有效燃油消耗率增加7.73%;

c) 不考慮磨損導致的氣體壓力下降對缸壁側壓力的影響時,所研究柴油機在標定工況下的大修期約為12 360 h。