選區激光熔化增材制造技術研究現狀與展望

溫家浩,楊中桂,丁永春,靳逸飛

1.中船海為高科技有限公司 河南鄭州 100033

2.中國船舶集團有限公司第七一三研究所 河南鄭州 450015

3.河南省預應力高強度栓接結構連接件工程研究中心 河南鄭州 100033

1 序言

選區激光熔化(SLM)是近年來出現的一種新型的快速成形(RP)技術。該技術是一種增材制造工藝,以激光束為能量源、以預先建立的CAD數據為基礎,通過逐層熔化粉末床來生產零件[1]。

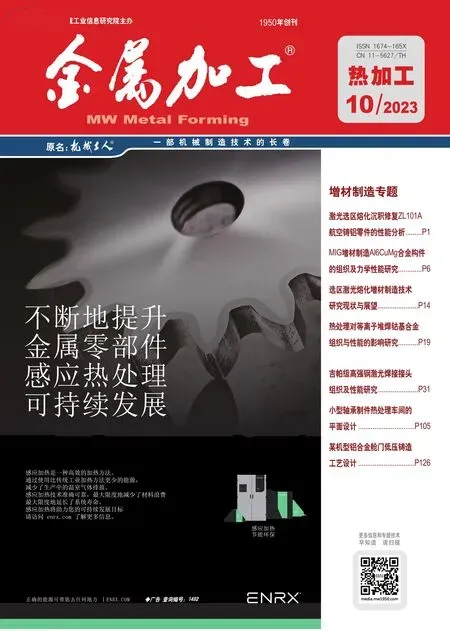

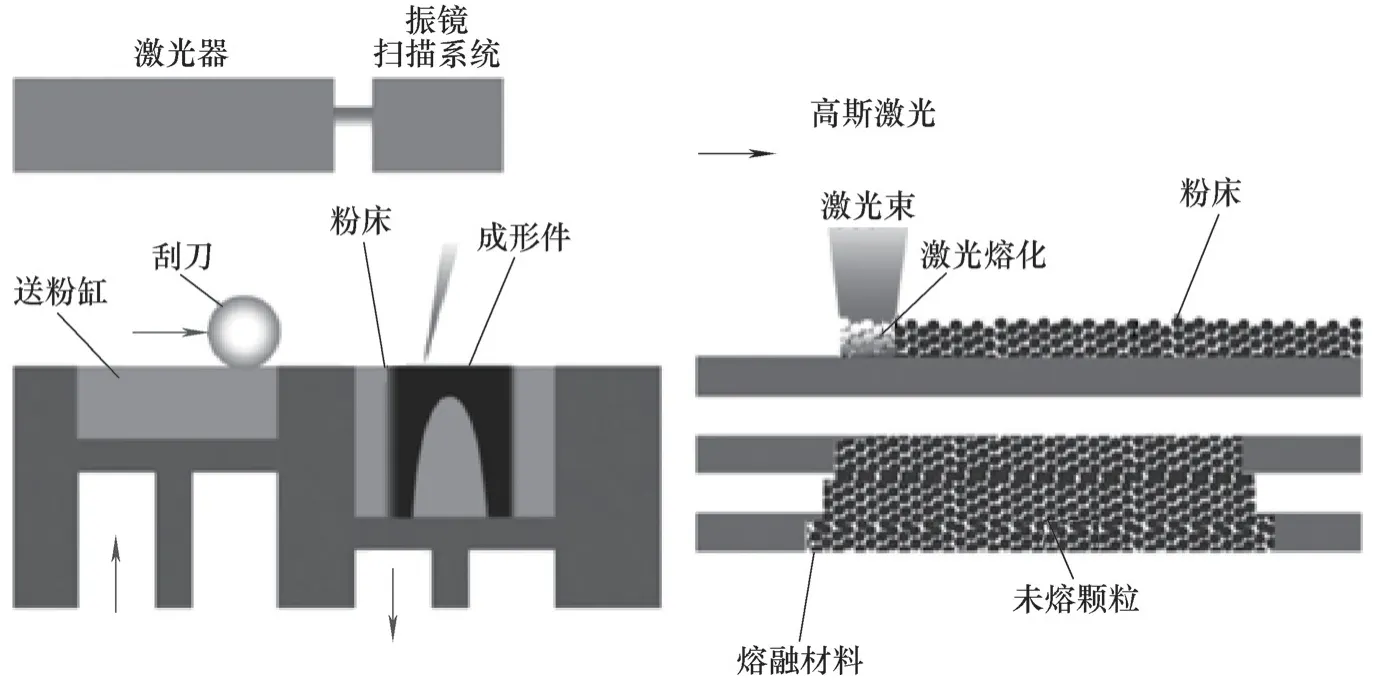

SLM是一種固體自由曲面制造工藝,通過激光掃描粉末床分層構建三維零件。通過使用聚焦激光束提供的熱能處理選定區域來獲得固結。采用光束偏轉系統(振鏡),通過CAD模型計算,對每一層進行相應截面的掃描。目前,SLM技術廣泛應用于航空航天及汽車等行業。與傳統制造技術相比,該技術具有一系列優勢:更短的上市時間、使用廉價的材料、更高的產品產出率、多功能性、高精度,以及在具有獨特設計和固有工程特征的部件中產生更多功能的能力。SLM是一種非常規的生產工藝,采用激光熱源熔化金屬粉末層。憑借一種“分層制造”的方式,可以成形更復雜的零件。SLM技術的原理如圖1所示。商用機器在粉末沉積方式(滾筒或刮板)、氣氛(Ar或N2)和使用的激光器類型(CO2激光器、燈或二極管泵浦Nd:YAG激光器、磁盤或光纖激光器)方面有所不同[2-4]。SLM典型設備如圖2所示。

圖1 SLM基本原理

圖2 SLM典型設備示意

SLM引發了幾何和材料設計的非凡多功能性,被認為是一種近凈形狀技術,也是一種特殊的技術,可以創建功能梯度材料和具有個性化局部功能需求的復雜組件。此外,SLM技術允許生產幾乎完全致密的金屬零件。在SLM過程中,可能會出現殘余應力和變形缺陷等現象,特別是翹曲變形的嚴重程度制約了SLM的熔化質量和最終應用[5,6]。

本文詳細描述了SLM技術的基本原理和加工過程,詳細介紹了國內外SLM的關鍵技術、研究成果應用,并進一步討論了SLM技術的應用及其發展。

2 SLM關鍵技術研究

2.1 材料優化

設備、材料與工藝是構成SLM的三個核心要素。根據形狀的不同,SLM所用的材料可分為金屬粉末、金屬絲材和金屬塊材。金屬粉末的主要評價指標包括球形度、平均粒徑、流動性及雜質含量等,針對設備和性能均有不同的要求。然而,對于絲材和塊狀材料的形狀則沒有過高的要求[7]。

選區激光熔化工藝中金屬粉末材料主要有鐵基合金、鎳基合金、鋁合金、鈦合金、銅合金及鈷鉻合金等[8]。

2.2 設備優化

相比傳統設備,目前較新型的多激光選區熔化設備擁有不止一套激光器和掃描振鏡,解決了其成形效率低和成形尺寸受限的難題[9]。

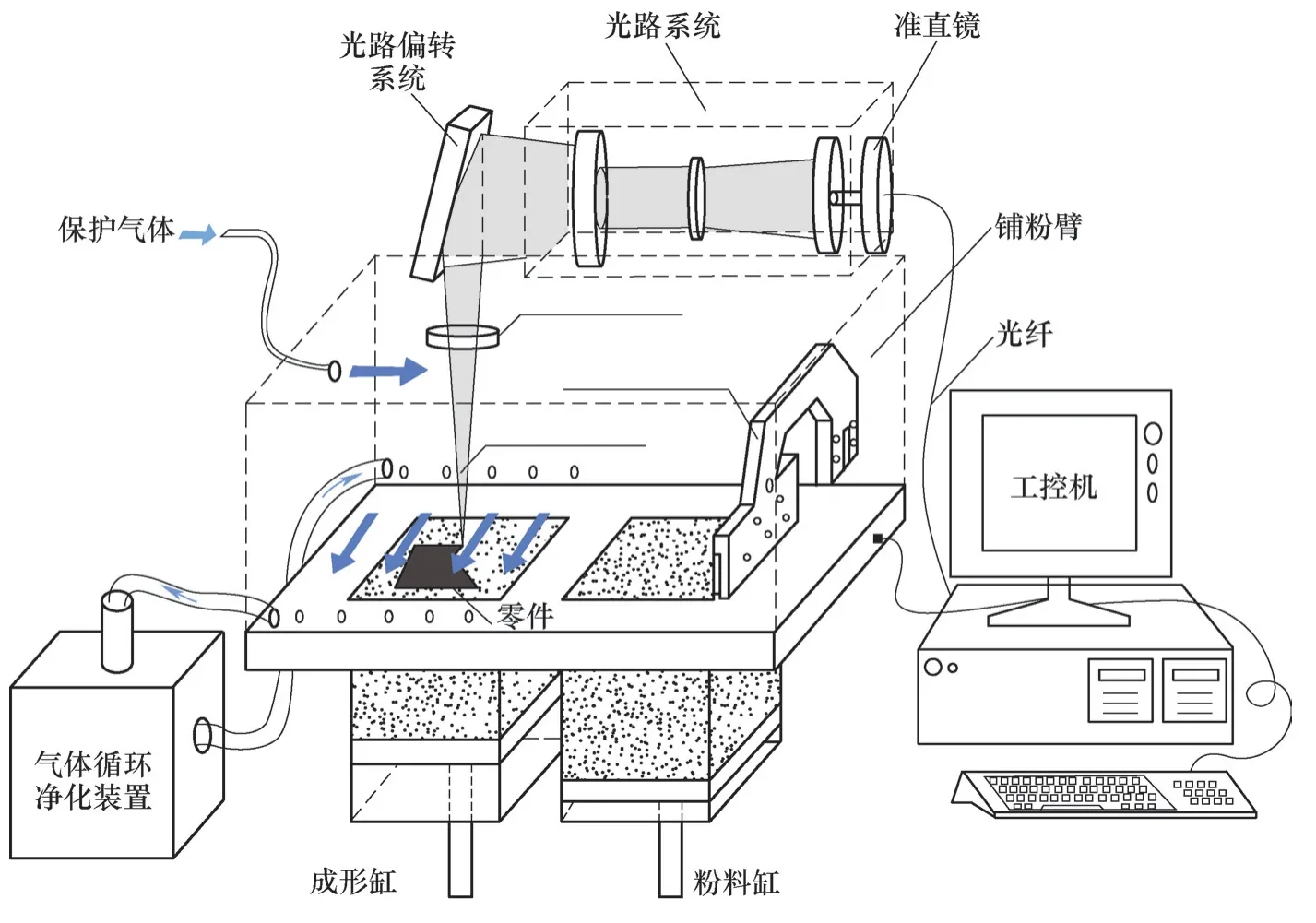

多激光選區熔化設備成形時,每個激光器負責加工不同的區域,同時開展打印工作。針對多激光選區熔化技術的應用,相關學者進行了研究。華中科技大學光電國家實驗室王澤敏等[10]利用其開發的四激光束選區激光熔設備,研究了四激光同時成形的Ti6Al4V搭接區與孤立區的組織性能。結果顯示,搭接區的組織性能未發生明顯的變化(見圖3)。

圖3 多激光打印設備種激光搭接區示意

2.3 支撐處理

支撐結構在金屬增材制造技術中起著非常關鍵的作用,一方面需要支撐起零部件模型的懸垂區域,并將成形的金屬零部件錨定到基板上,避免成形過程中因重力及外部作用力(如SLM中鋪粉輥移動等)而引起金屬零部件加工失敗;另一方面則起到熱傳導作用,將成形過程中的金屬零部件積累的熱量傳導出去,避免因熱應力、殘余應力而引起翹曲變形、裂紋等[11]。

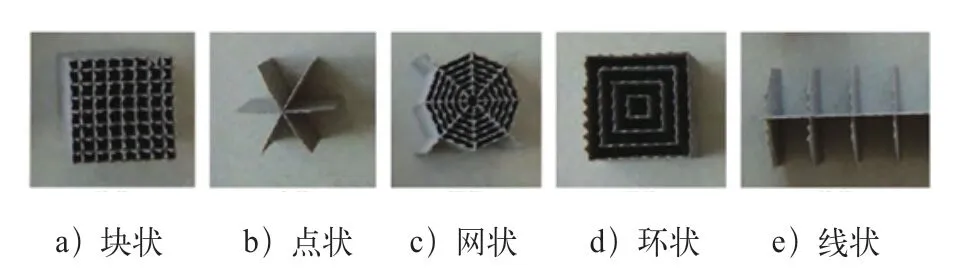

目前,可將柱狀支撐、點狀支撐、塊狀支撐、環狀支撐、網狀支撐及線狀支撐等多種樣式的結構應用于SLM技術的零部件制造中。不同類型支撐結構應用于金屬增材制造工藝的成形效果如圖4所示。由于這類支撐結構生成方法并不復雜,因此在當前的增材制造CAD軟件(如Magics、3DXpert等)、增材制造CAM軟件(如Cura、Kisslicer、Slic3r、Ice SL等)及支撐設計專用軟件(如E-Stage等)中都能夠提供支持。近幾年,也有相關研究人員探索將點陣結構、晶胞單元等填充類型作為打印模型的支撐結構。

圖4 不同類型支撐結構應用于金屬增材制造工藝的成形效果

2.4 工藝控制

SLM技術是多學科融合的工藝技術,包括復雜的熱力學、化學、物理及冶金學等問題,工藝過程中容易引起氣孔、裂紋及夾雜等內部缺陷[12,13]。可通過優化SLM過程中的工藝參數,例如激光功率、掃描路徑、掃描速率、搭接率及抬升量等,獲得性能優異、致密度高的零部件。通常采用單位體積內的平均施加能量,即體積能量密度E來表示,具體表達式[14]為

式中 E——體積能量密度(J/mm3);

P——激光功率(W);

v——激光掃描速度(mm/s);

h——激光掃描間距(mm);

t——層厚度(mm)。

2.5 復合增材制造技術

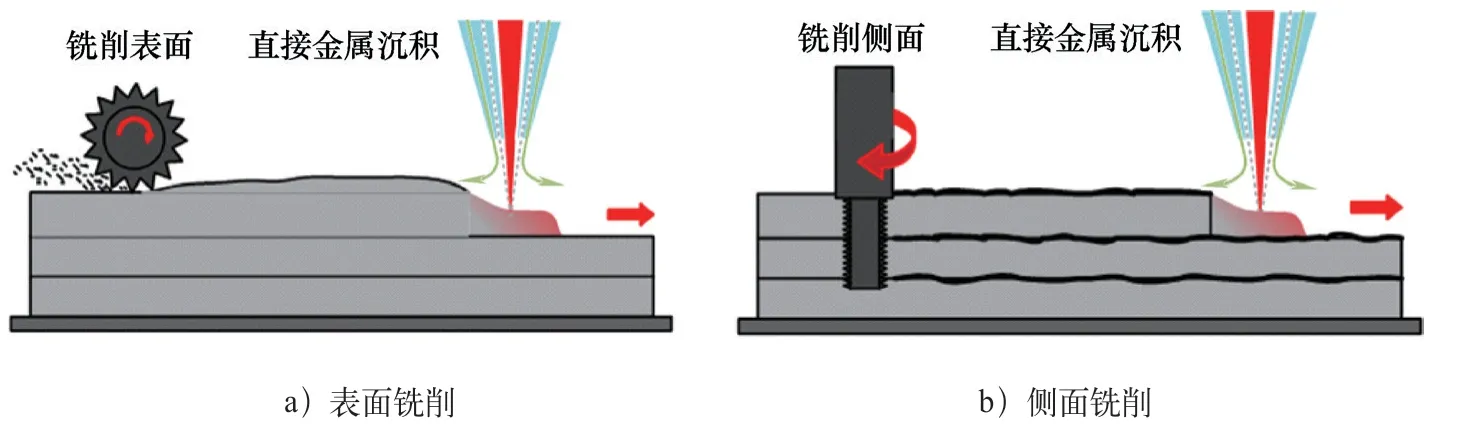

復合增材制造主要基于增材制造技術,在零件制造過程中采用一種或多種輔助工藝與增材制造工藝耦合協同工作,使工藝、零件性能得以改進[15]。復合增材制造技術包括3D打印技術復合新技術、3D打印技術與傳統技術復合制造技術,利用增材制造技術并非拋棄傳統制造技術。復合增材制造技術包括基于激光輔助的復合增材制造技術(見圖5)、基于軋制的復合增材制造技術、基于機加工的復合增材制造技術(見圖6)、基于激光鍛造復合增材制造技術,以及基于噴丸的復合增材制造技術等。

圖5 基于激光輔助的復合增材制造技術

圖6 基于銑削加工的復合增材制造技術

2.6 多材料增材制造技術

多材料增材制造(Multi-material Additive Manufacturing)技術是基于增材制造技術,對零部件的材料進行設計,使用多種具有優異性能的材料進行整體成形,能夠優化零部件的性能或者實現多種特殊功能,從而達到設計目的的零部件加工方法。多材料增材制造技術種類豐富,包括金屬和非金屬材料之間自組合或跨材料組合、材料多重組合、材料與氣孔點陣組合,以及多材料拓撲結構設計等多種形式[16]。

3 技術應用

3.1 航空航天中的應用

SLM技術方向的發展特點:適應于小尺寸零部件加工,其加工精較高,但加工效率低[17]。SLM在航空航天的應用主要體現在一體化復雜內流道結構(如發動機燃油噴嘴、火箭發動機等)、小型燃氣渦輪發動機(GTE)、輕量化結構(如支架等)及仿生結構(如機艙隔板、仿生隔板等)等方面(見圖7)。

圖7 SLM在航天航天上的應用

3.2 軌道交通裝備制造中的應用

目前,激光增材制造技術在軌道交通裝備制造中的應用處于前沿探索性階段。在軌道交通運維方面,德國聯邦鐵路公司陸續與Materialize、Concept Laser、EOS等企業進行零部件的優化設計,為提高軸承蓋的抗振性能和耐磨性,獲得了具有中空結構的軸承蓋。阿爾斯通公司為了實現減重70%的目標,采用SLM技術對列車的轉向架抗側滾扭桿安裝座進行拓撲結構打印以及設計優化。中國中車也采用SLM技術成形了機車高壓接地開關傳動件(見圖8)。采用SLM技術成形的零件在性能上優于鉚接或焊接制造的零件,抗壓性能提高了25%~75%,力學性能甚至優于鍛件,同時零件尺寸誤差<0.1mm[18]。

圖8 中國中車SLM成形傳動件

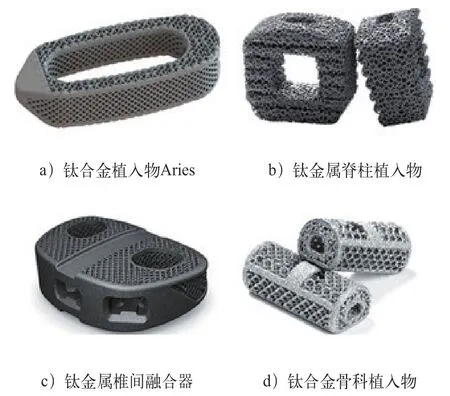

3.3 植入體在激光增材制造中的應用

在植入體的SLM技術應用中,關鍵內容有生物活性材料的設計、孔徑微觀結構控制、植入材料成骨活性、材料生物力學性能,以及植入材料降解等。此外,還有生物活性陶瓷、鎂合金骨修復材料、金屬基材料或高分子材料的表面改性及材料復合活性因子添加等活性生物材料[19]。

SLM技術在國外的產業應用方面舉例如下:美國OSSEUS公司成形了鈦合金植入物Aries(見圖9a),孔隙率為80%,植入物可以在脊柱組織中生長;美國Zimmer公司成形了鈦金屬脊柱植入物(見圖9b);德國EIT公司成形了孔隙率高達80%的鈦金屬椎間融合器(見圖9c),優化了孔洞的尺寸和形狀。我國的企業中,愛康醫療推出鈦合金骨科植入物產品,用于全國首例19cm多節段人工椎體定制化手術的植入物(見圖9d)。

圖9 金屬植入物產品

4 展望

4.1 加快新型技術安全風險規制體系建設

科學技術的發展有時會帶來一些安全風險,甚至可能引起社會急劇變化。增材制造作為一種制造技術,也是一把“雙刃劍”,一方面促進了人類生產方式的深刻變革,另一方面也成為國家安全、社會安全及公民人身財產安全等領域新的風險源[20]。

增材制造的風險包括以下幾種:①國防安全風險。②航空航天風險。③核安全風險。④社會安全風險。⑤食品安全風險。⑥醫療安全風險。⑦經濟安全風險。⑧生態安全風險。

4.2 推動多材料、多工藝協同金屬增材制造

金屬增材制造技術包含多種不同的工藝,如粉末床熔融、定向能量沉積、冷噴涂等,各種工藝已經證明適用于不同的制造領域。從個性化到小批量、再到超過10萬件的大批量制造,增材制造正在創造一個個奇跡。然而,各種工藝都有其技術限制,無論受制于材料、尺寸還是成本,各項工藝無法通用。為推動金屬增材制造多材料和多工藝融合發展,來自8個歐洲國家的21個工業和研究合作伙伴正在共同推進一項名為MULTI-FUN項目。該項目為期3年,由歐盟“Horizon 2020創新計劃”資助,樹立兩個重要的戰略目標:第一個是通過使用新型活性材料,提高金屬增材制造零件的性能;第二個是通過創新和經濟高效的新增材制造技術,實現大尺寸、多材料、復雜結構協同制造。

5 結束語

增材制造被稱為第三次工業革命和“野蠻神器”,在各行各業的廣泛應用已經證明,增材制造是生產復雜結構產品、替換零件、按需制造,以及大規模定制產品的理想選擇。作為金屬增材制造中研究較為成熟的SLM技術,在航空航天、軌道交通裝備制造、植入體、高附加值產品修復與再制造等領域有著廣泛應用。設備、材料與工藝,是構成SLM的3個核心要素。打印策略、材料優化、設備優化、模型處理、支撐處理、仿真分析、工藝控制、質量控制、職業與職業健康控制是SLM的關鍵技術。復合增材制造、多材料增材制造、超材料增材制造是SLM研究的前沿技術。SLM面對著眾多機遇與挑戰,未來SLM領域應加快新型技術安全風險規制體系建設、完善標準體系,推動多材料多工藝協同金屬增材制造,加快智能化高精密高效率裝備研發、高端專用材料研究與開發,加強專利布局與基礎人才隊伍建設,注重全過程自主可控。