商用車動力電池充電分析及能量損失研究

張順義, 王傳義, 趙有為

(徐州徐工汽車制造有限公司, 江蘇 徐州 221100)

新能源領域是商用車市場未來主要競爭賽道之一。在國家節能減排政策的驅動下,商用車的電動化轉型勢在必行、刻不容緩。發展純電動重卡是中國邁向“交通強國”的必由之路,也是實現“雙碳”背景下可持續發展的重要戰略舉措。商用車的電動化是從傳統車的電動化、關鍵總成數字化、智能化到電動平臺的專屬化逐漸演變。

一汽解放汽車有限公司在2021年9月發布了新能源“15333”戰略,在純電、混動、燃料電池幾條技術路線上均有布局,產品涵蓋重、中、輕、微、客等5大平臺,場景覆蓋了牽引、渣土、混凝土攪拌運輸、環衛、城市物流、城市公交等多種場景。目前新能源商用車的銷量快速提升,最具代表的是換電牽引車(圖1)。拋開最重要的安全性不說,續航里程和快速充/換電技術是客戶最關心的方面。如何能夠快速充電,以及如何降低充電能量損失已經成為了各主機廠和電池廠的研究課題。目前國內新能源商用車幾乎都是采用磷酸鐵鋰(LFP) 作為動力電池。本文研究對象建立在LFP動力電池的基礎之上。

圖1 新能源重卡后背式充換電牽引車

1 新能源車型電池充電分析

電池充電時間的長短取決于充電樁和電池的匹配程度,以及電池自身的能力,即電池系統容量和充電倍率。目前中國標準的充電樁最大允許充電電流是單槍250A,雙槍400A。

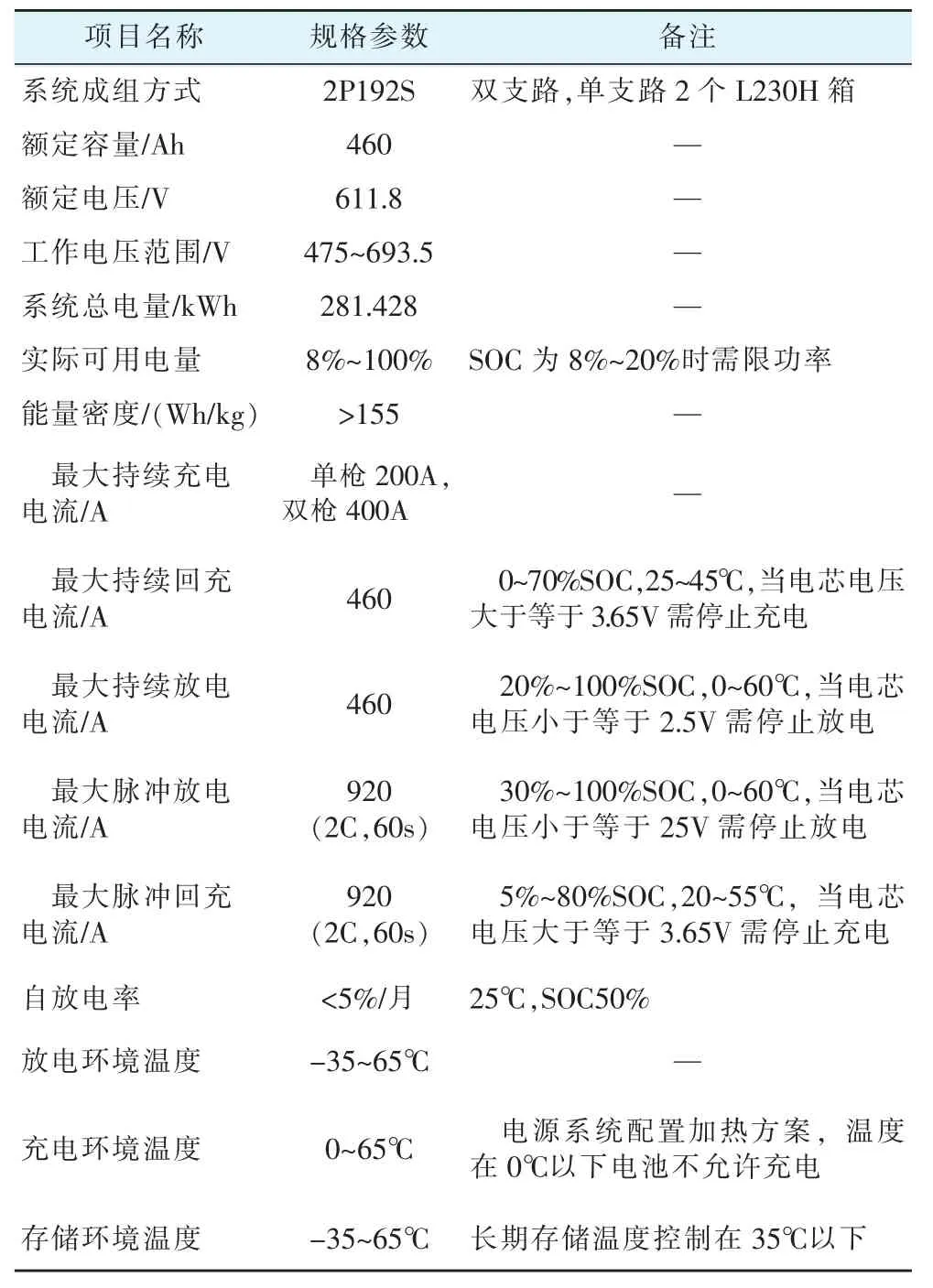

舉例來說,徐工新能源重卡牽引車匹配一線電池大廠的282kWh電池方案,參數見表1,電池系統電容460Ah,雙支路充電電流400A,1C充電,理論充滿時間H=460Ah/400A,大約70min,但是整個充電階段,根據SOC、環境溫度不同,電池并不是一直按照1C倍率充電,實際是按照策略充電。

表1 電池系統參數表

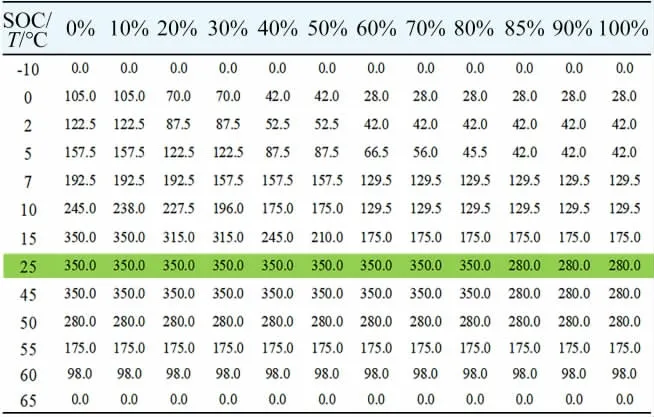

由BMS發送允許充電電流請求,單槍限值=Min(250);雙槍限值=Min(400)。因此,參照充電請求電流表(表2),在20℃下,0~100%SOC充滿,實際用時約1.5h。這個時長,對于特殊使用場景下的客戶是難以接受的。

表2 充電請求電流表 A

不同車企的充電策略不同,以充換電牽引車為例,采用175Ah電芯,雙支路,充電策略分兩部分。

1) BMS對充電樁發送充電請求(表2):25℃,0~80%SOC時,1C充電,80%~100%SOC時,0.8C充電。

2) 末端充電流程(電壓過高開始限充電電流),BMS是根據單體最高電芯電壓來進行降電流控制的:①當Umax>3.5V,最大充電電流不能>0.75C;②當Umax>3.525V,最大充電電流不能超過0.5C;③當Umax>3.55V,最大充電電流在0.2C和40A之間取小;④單體最高電壓達到3.7V,停止充電。

2 電池充電時間縮短方法

重卡換電解決了整車長時間充電給運營商或車主帶來的等待時間。后背式換電框架通過換電站,使整車換電時間控制在5min之內。但電池本身容量沒變,充電的時間沒有變化,通過研究發現,影響充電時間的因素如下。

1) 電池系統容量和充電倍率。容量和倍率都取決于電芯特性,這一層面需要選用或開發容量/倍率更高的電芯(電池)。能量型電池1C充電,電芯容量不同,允許充電電流不同,比如175Ah電芯,單支路單槍允許充電電流175A,雙支路雙槍允許充電電流350A;230Ah電芯,單支路單槍允許充電電流230A,雙支路雙槍允許充電電流400A(充電樁限電流)。

2) BMS充電策略調整。根據SOC區間不同,調高充電電流值,需要電池自身能力和溫控(水冷機組) 重新匹配,目前提升效果不大。

3) 根據應用場景不同,特制非國標要求的充電樁,改大充電電流,同時需考慮電池水冷配足。另外,市面上存在的3槍或4槍充電,適用于大電量的電池系統充電需求,相同時間內充進去的電量多,不代表282kWh電池系統多槍充電更快。

根據功率P=UI可見,提高電池系統電壓到800V,在電流不變的情況下,單位時間內可充入更多的電量;但是電池的充電時間取決于充電倍率,充電倍率C=充電電流I/系統容量Ah,可見充電時間取決于充電電流,與電壓無關[1]。

要加快充電時間有兩個辦法:①如果電池系統容量允許(兩支路是460Ah),可以加大充電電流到460A;②選用功率型電池,電池自身允許的充電倍率提高到2C或者更大,充電時間可節省近一半。

3 充電過程中的能量損失

電池系統充電過程中產生的損耗可概括為3個部分。

1) 高低電壓轉化過程中的能量損耗。DC-DC大電池為小電池充電的損耗,主要是用于大電池給小電池充電,充電過程中,P=I2×R,整個回路的線束、電池、插接件等都有內阻。電池在充放電循環過程中充入和放出的能量分別為:

式中:Vch、Vdis——充、放電電壓;Ich、Idis——充、放電電壓;1——1次循環充電和放電時間;Ech——1次循環中充入的能量;Edis——1次循環中放出的能量。用充入能量與放出能量之差來表示測試電池在一個完整循環中的能量損失。這是一個固有損耗,慢充、快充以及車輛在行駛過程中充電都有這項損耗。

2) 電池散熱或者加熱的損耗。在慢充和快充過程中,伴隨電化學反應時的吸熱或放熱,會有電池降溫或者電池升溫情況出現,或者在充放電過程中,由電池內阻和極化內阻等因素產生的熱量也會造成損耗。能量損失的比例可作為電池好壞的一個指標,其值越低,則電池健康狀態越好。

過電壓和放電倍率是直接影響電池熱量大小的因素,也是在充電過程中匹配冷水機組需考慮的主要因素。隨著循環次數增多以及放電倍率增大,電池的過電壓增高,能量損失率越高。

水冷機組是新能源整車系統的重要組成部分,用來滿足電池包制冷需求。水冷機組主要是由壓縮機、冷凝器、冷凝風扇、水泵、板式換熱器組成,可以輸出低溫冷卻液來持續地冷卻電池包。

3) 充電機轉換損耗。這個損耗只有慢充有,具體要看充電機的轉換效率,快充沒有這個損耗。

總的來說,一般情況,充電損耗應該是在10%以內,不過具體損耗度數不好說。比如冬天零下十幾二十度,充電損耗肯定更大[2]。

充電電流從充電樁(槍) 到整車充電座到電池BDU到達電池箱,目前充電樁默認最大允許充電電流,單槍250A,雙槍400A,3槍4槍同時充電時,單槍最大電流都是可以協議定制的,若調高充電電流需考慮樁和電池雙方的承載能力。

充電過程中,到了協議標定的界限,BMS會發出開啟水冷的請求,由電池供電給水冷機組降溫。

實車方面的數據,充電樁充電到電池,過程中的能量損失是7%。

充電樁充電原理參考《GB/T 18487.1—2015 電動汽車傳導充電系統 第1部分:通用要求》附錄B.3充電控制過程[3]。

4 結論

未來5年之內,液態鋰離子動力電池仍是主流,方形LFP電池仍最適合商用車。全固態電池和鋰空氣電池因為其高能量密度具備發展前景,但至少需要5~10年的開發周期,且更適用于壽命要求不高的乘用車領域。電池管理系統功能和性能持續提升(電池狀態預測精度、功能安全、火情預警及高壓大電流等),并與VCU結合更緊密(配合策略及功能轉移)。

充電過程中電芯的溫度升高影響電池的壽命,BMS能監控電池箱內的所有探針溫度,及時向冷卻系統發送冷卻請求。使用正規廠家生產的電池包,基于正規大廠給出的可靠的電芯數據,保證了電芯性能的一致性,使用安全可靠的BMS系統,搭配使用滿足國標的,能正常響應BMS充電請求的直流充電樁對新能源車進行快充,不會影響電池的壽命。

影響電池的充電快慢的因素是電池自身特性(電容和放電倍率) 和充電樁的承載能力,同時需匹配充電過程中的水冷機組,以免電池溫度過高影響電池壽命[4]。