基于G-A*的ABB 機器人軌跡優化

李 洋, 于 濤, 齊曉震, 竇永波

(1.寧波吉利羅佑發動機零部件有限公司, 浙江 寧波 315336;2.寶雞吉利發動機有限公司, 陜西 寶雞 721200)

隨著中國汽車產業的迅速發展,為滿足能源與環境保護的需求,汽車工業加工過程也在不斷更新和引進先進的生產設備,機器人是一種能夠擴大人類勞動能力的高效工具,它在人類社會變革中的作用日益突出。工業機器人在汽車的各個生產工藝中得到了廣泛的應用,如搬運、上下料、涂膠等,在搬運工作中,由于搬運作業量大、勞動強度高、人力難以承受的特點,工業機器人被廣泛應用于汽車零部件的搬運,利用工業機器人完成搬運作業可實現更靈活地裝配和放置。目前,工業機器人的運動控制方法有兩種,一種是示教編程,另一種是虛擬程序[1]。傳統的示教編程方法很難實現工業機器人的編程,因此需要利用工業機器人虛擬編程軟件生成工業機器人的搬運程序,并將程序導入到實際設備中,最終由機器人完成搬運任務。由于工業現場工件搬運速度和裝配節拍的提高,ABB機器人的性能要求也隨之提高,因此優化ABB機器人運動軌跡是提高搬運速度和裝配節拍的重要途徑。

1 工作站模型建立

1.1 機器人模型建立

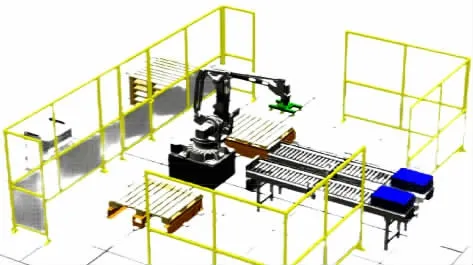

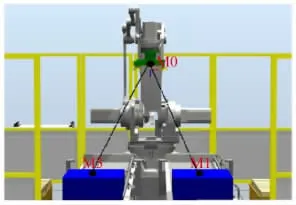

在RobotStudio6.08中搭建工作站之前,必須在軟件中找到符合實際產品的環境工具和產品,由于在實際的制造過程中,工具和工件之間存在著很大的差異,而軟件提供的工具和產品并不能完全適應生產的要求,所以在使用軟件進行虛擬模擬時,常常要針對實際情況進行相對應的設計,最后,利用軟件采用“輸入”的方法,將產品模型導入到工業機器人的脫機程序中,在“自定義”界面中選取“定義零件”,并設定相應的參數,使其成為產品[2]。在離線編程的工業機器人中,根據實際生產現場的實際情況,對虛擬設備進行選型,并將它們引入到虛擬軟件中。圖1為仿真軟件搭建的ABB機器人搬運工作站。

圖1 ABB機器人搬運工作站

為了確保在離線編程軟件中生成的搬運程序能夠被直接輸入到實際的設備中,從而達到實際操作的要求,必須通過離線編程軟件建立一個與實際生產工作站完全相同的虛擬模擬工作站,因此在設計虛擬仿真工作站前,需要先了解機器人的型號、工作臺尺寸、設備的相對位置,然后再輸入到虛擬軟件中。本文選擇的部分設備如表1所示。

表1 部分設備清單

1.2 機器人坐標系建立

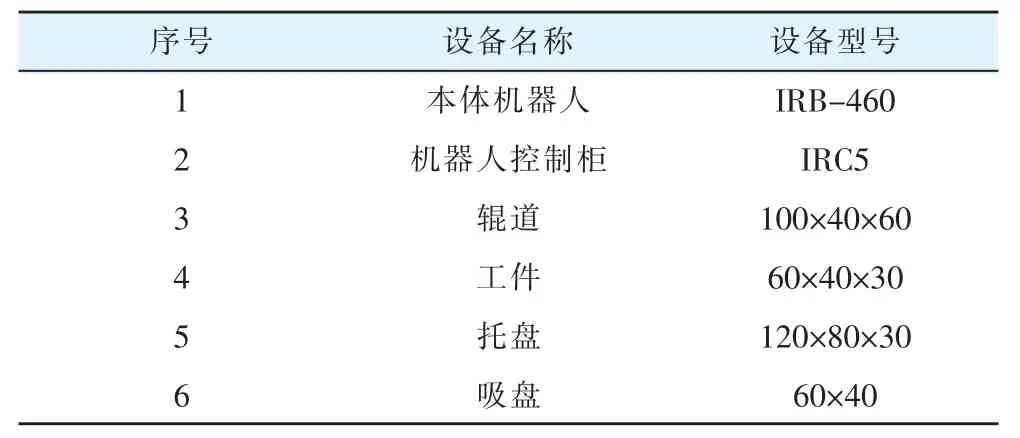

在IRB-460機械臂的不同軸線上,采用齊次變換的方法描述了其相對位置、姿態,并給出計算結果。以IRB-460型機器人的基本坐標系為基準,其坐標系就是其O關節的坐標系的基準,以基本坐標系統為基礎,由轉動和移動獲得其他軸的坐標系統及坐標位置[3]。圖2為機器人各機械軸連桿坐標系圖,其中,d1~d5為機器人連接參數,θ1~θ5為關節旋轉的角度、方向,箭頭指針指向的是關節軸旋轉的正方向。

圖2 機器人坐標系建立

1.3 機器人軌跡生成

機器人的運動軌跡是指在運動過程中,各機械軸自由度的運動軌跡,即機器人各個軸的位移、速度和加速度的時間函數。軌跡計劃是指在完成作業過程中,根據作業要求,對物體的運動進行跟蹤,同時,通過對其三維運動的路程分析,實現運動軌跡,并實時分析運動的位移、速度和加速度,從而得到運動的精確軌跡,使其由最初的運動向最終的目標點運動[4]。機器人搬運程序流程如圖3所示。

圖3 機器人搬運程序流程圖

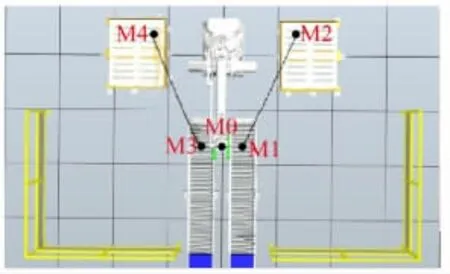

搬運過程路徑偽程序:

PROC main()//主程序

MoveL M0,v200,z5,dxipan;//初始

位到原點

WaitDI di6,1;//等待物料

MoveL M1,v200,fine,dxipan;//機

觀察組患者在護理干預后的生活質量明顯優于參照組患者在護理干預后的生活質量,差異有統計學意義(P<0.05)。見表2。

器人到M1拾取點

Set do36;//吸盤工作

MoveL M2,v200,fine,dxipan;//機器人到M2放料點

Reset do36;//吸盤放料

MoveL M0,v200,z5,dxipan;//初始位到原點

WaitDI di6,1;//等待物料

Set do36;//吸盤工作

MoveL M4,v200,fine,dxipan;//機器人到M4放料點

Reset do36;// 吸盤放料

MoveL M0,v200,z5,dxipan;//初始位到原點

ENDPROC//程序結束

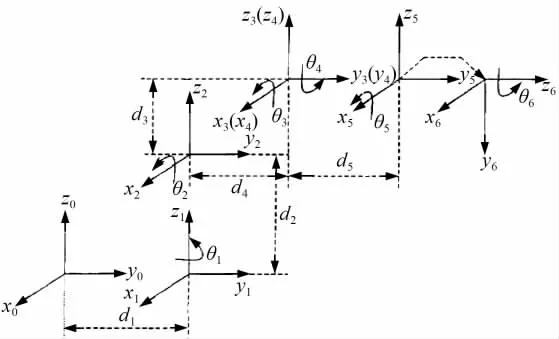

工作站機器人通過搬運程序流程圖所設計的機器人末端吸盤的路徑軌跡如圖4、圖5所示。由于工業現場作業環境復雜,性能指標多,使得路徑規劃變得更加困難[5]。路徑的軌跡能否順利完成也是一個復雜且龐大的數據處理過程,由于其運算復雜,且短時間內無法實現機械臂的精確運動,因此,研究軌跡優化的方法具有十分重要的意義。

圖4 機器人工作路徑俯視圖

圖5 機器人工作路徑正視圖

2 G-A*算法

2.1 算法簡介

G-A*是指以吉利ABB機器人為平臺,創建軌跡優化的智能算法,A*是一種啟發式的最短路徑搜索方法,該方法通過在搜索中建立一種啟發式的搜索規則,從而測量出與目標之間的距離,從而使得搜索的方向優先于目標點所在的方向,從而完成最短路徑規劃,提高了機器人的工作效率[6]。此軌跡優化算法的核心就是F=G+H,其中G是從起點到當前位置的消耗也是實際路程,H為當前位置相對于重點的位置估算(這里可以是直線距離,也可以是采用曼哈頓距離),他們相加的結果就是F。在每一次更新的時候都要選擇F值最小的點作為下一個擴展點去探索路徑,這就是這個算法的核心。

2.2 算法應用

如圖6所示,如果機器人的尾端運動軌跡為3個折線,利用多項式插值方法,可以使其達到由紅線表示的平滑軌跡。多項式曲線內插法是根據機器人的夾爪運動在特定條件下進行曲線擬合,其核心是利用離線編程軟件,根據機器人夾爪末端期望達到的狀態,對其進行預處理,根據機器人的實時狀況進行軌跡曲線擬合,只要確定了曲線的全部相關性,軌道規劃就會結束。依據本文的內容,確立5次多項式曲線,如公式(1)所示。基于時間的多項式插值方法,所以當一個方程組被解決并且它是唯一的,那么在這個點上,每個點的微分就是機器人通過這個點時的速度[7]。表明:多項式插值的設計采用了路徑+速率的方法,利用5次多項式內插,可得到最大空間的位置、速度和加速度。

圖6 機器人軌跡優化原理圖

設置在起點的時間為t0,并在垂直方向上求出3個方程式。同樣,在給定了t1的情況下,在橫向和縱向上都有期望的速度和加速度,并可以獲得3個不同的公式。公式中,a,b均為可求得的參數矩陣系數,通過將初始位置和第2次位置的信息聯系,構造出統一方程矩陣。經過多項式曲線插值公式變換,最終的軌跡優化就是基于時間的變化求參數矩陣系數,經過起止兩點的橫縱向方程聯系,再把最終坐標填寫到機器人坐標中,即可求得經過優化后的軌跡。

當軌跡優化完畢,機器人的運動就會自動生成。在脫機編程時,對其進行后臺操作,并將其引入到一個真實的機器人操作程序中。有兩種方法可以導入一個程序:一是使用一個可移植的記憶體,二是把從虛擬工作站里的軟件下載到機器人控制器上[8]。將程序導入實際的工作站控制臺后,在模擬器中對程序進行修改和編輯,確定正確后,即可運行該程序,首先需要在手動和低速下運行,運行正確后,才能在自動運行模式下高速運行。

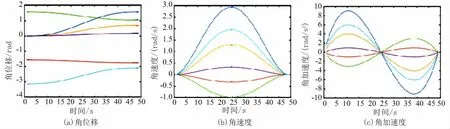

3 軌跡優化性能驗證

該算法系統能夠獲得機器人運動時的穩定姿態和速度信息。機器人的位置是按時間的函數來表達的,稱為軌道。G-A*是一種基于鉸鏈空間規劃的通用軌跡規劃算法。在此基礎上,仿真選擇了2個可到達的位置,利用功能進行編程,得出了機器人的運動軌跡,并在此基礎上利用電腦對6個軸的角位移、角速度、角加速度等進行數值模擬。如圖7所示,機器人在移動時無突然變速、停滯等現象,說明本機型在實際生產中振動小、磨耗低。因此G-A*算法引入到機器人軌跡設計是可以滿足實際要求的。

圖7 機器人關節運動曲線

4 結論

本文首先基于RobotStudio6.08建立搬運機器人工作站,以ABB機器人為例,對其坐標系的構建做了詳細闡述,利用現有的機器人的運動學建模方法,建立了各個軸線的轉換關系,并將終端機構的姿態與各個鉸鏈角度相聯系,得出了機器人的工作軌跡,從而為下一步的機器人路徑制定打下了堅實的依據。同時,利用G-A*算法,對多個目標點之間的軌跡進行平滑處理,從而獲得最優軌跡,該算法易于理解、形象直觀、求解速度快、通用性強,能準確判斷目標位置在可達區域,并能有效地防止在執行機構終端路徑計劃中產生的異常情況。最后,根據所設計的最優路徑,對所設計的運動參數進行仿真,并驗證了其在工程上的應用,具有一定的參考價值。本文介紹的算法技術,不僅可以改進計算機編程的工作條件,而且能夠有效提高編程的品質和工作效率,還可以在離線編程的基礎上對其進行計算機模擬,從而實現對工業機器人運動規律的預測,尤其對工業機器人的運動姿態進行了優化,以避免其與周圍設備的碰撞且可以是最短路徑達到目標位置,提高了其安全性。這種算法在生產上有很大的應用和推廣價值,對汽車的裝備制造業有很大的幫助及提高。