精益思想在汽車裝配產(chǎn)線中的應(yīng)用

葉至東

摘 要:本文簡要介紹了精益生產(chǎn)思想,給出了看板管理精益優(yōu)化工具,以N公司裝配產(chǎn)線為視角,分析其現(xiàn)存的生產(chǎn)不足:工人生產(chǎn)經(jīng)驗較少、生產(chǎn)效率低下、產(chǎn)品質(zhì)量不均;探索了以精益思想改善N車輛裝配產(chǎn)線的對策:加強資源管理、優(yōu)化裝配產(chǎn)線、加強質(zhì)量管理,以此發(fā)展精益思想功能,完善裝配產(chǎn)線的管理方案,促進汽車生產(chǎn)行業(yè)有序發(fā)展。

關(guān)鍵詞:裝配 看板管理 精益思想

1 引言

國內(nèi)制造單位需有效整合優(yōu)勢資源,妥善更新管理體系,嘗試從“時間”、“質(zhì)量”、“成本”等多個層面,全面激活競爭潛能,以期打造出生產(chǎn)高效性、產(chǎn)品高質(zhì)量的裝配產(chǎn)線,順應(yīng)產(chǎn)品質(zhì)量要求。在實踐管理期間,以精益思想為出發(fā)點,探究實例單位生產(chǎn)管理的潛在問題,給出相應(yīng)的改善方案,以增強生產(chǎn)管控的全面性,獲取相應(yīng)的生產(chǎn)競爭力,具有較高的研究價值。

2 精益生產(chǎn)概述

制造生產(chǎn)流程較多,極易出現(xiàn)質(zhì)量管控問題。融合精益生產(chǎn)思想后,可細分生產(chǎn)流程,從具體生產(chǎn)要素入手,找出改善路徑,盡量消除生產(chǎn)缺陷。精益生產(chǎn)思想,是要消除各類無價值的行為,以此增大利潤空間。精益生產(chǎn)思想中,梳理出多種具有浪費性的生產(chǎn)行為,具體如下。一,過量生產(chǎn),產(chǎn)品剩余。二,生產(chǎn)周期較長,會流失較多的交易機會。三,加工流程冗余,增加生產(chǎn)資源的消耗量。四,冗余搬運,消耗較多的人力、倉庫存儲資源。精益生產(chǎn)思想,是以生產(chǎn)標準為指導(dǎo),全生產(chǎn)流程為質(zhì)控方向,采取各小組協(xié)調(diào)生產(chǎn)形式,合理并行推進生產(chǎn)任務(wù),高效完成生產(chǎn)[1]。

2.1 看板管理

一,缺陷產(chǎn)品不出廠。當產(chǎn)品中出現(xiàn)質(zhì)量缺陷時,不可進行出廠處理,需進行質(zhì)量修復(fù)。二,生產(chǎn)客戶需求型產(chǎn)品。減少通用產(chǎn)品的制造,以客戶需求為導(dǎo)向,側(cè)重于訂單生產(chǎn)形式,以此控制庫存積壓量。三,控制生產(chǎn)數(shù)量。參照訂單的數(shù)量要求,如數(shù)完成生產(chǎn)任務(wù)。四,質(zhì)量均等生產(chǎn)。生產(chǎn)的產(chǎn)品,應(yīng)保證質(zhì)量均等。使用相同的生產(chǎn)標準,進行生產(chǎn)管控,降低產(chǎn)品質(zhì)量的差異性。五,看板跟進。利用看板,合理調(diào)整生產(chǎn)任務(wù)。

3 N車輛裝配產(chǎn)線的現(xiàn)狀

3.1 N單位概況

N單位的主營業(yè)務(wù)是以汽車生產(chǎn)為主,含有前期產(chǎn)品設(shè)計、中期車輛生產(chǎn)、成品性能測試、批量成品運輸、車輛運維等多個環(huán)節(jié),生產(chǎn)流程完整。N單位的生產(chǎn)裝配線,是價值創(chuàng)造的主要環(huán)節(jié),更是精益管理的主體。依據(jù)訂單內(nèi)容,妥善規(guī)劃生產(chǎn)任務(wù),加強各部門生產(chǎn)協(xié)同性,高效完成裝配生產(chǎn)活動[2]。

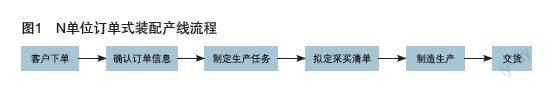

3.2 裝配產(chǎn)線流程

N單位的裝配產(chǎn)線中,以客戶訂單為指導(dǎo),擁有明確的產(chǎn)品定位、生產(chǎn)流程,尚需采買生產(chǎn)資料,擬定生產(chǎn)周期。生產(chǎn)訂單形成后,由專人與客戶確認各項生產(chǎn)信息,包括產(chǎn)品類型、車輛規(guī)格、生產(chǎn)數(shù)量、提貨時間等。信息確認完成時,由采買、生產(chǎn)各個部門,擬定采買物資清單,制定生產(chǎn)任務(wù)。N公司的裝配訂單中,每筆訂單的生產(chǎn)數(shù)量不多,每個車輛價值較高,各款車型的生產(chǎn)任務(wù)有一定差異性。以產(chǎn)品質(zhì)量為管理方向,保證如期完成生產(chǎn)任務(wù)。如圖1所示,是N單位訂單導(dǎo)向的裝配產(chǎn)線流程圖。

3.3 裝配產(chǎn)線的現(xiàn)存不足

3.3.1 人員生產(chǎn)經(jīng)驗較少

e款車輛的裝配線共有兩條,共設(shè)100名生產(chǎn)員,有52%的生產(chǎn)員入職時間不足6個月,工齡大于30個月一級工長僅有13人,占比較低。較多的生產(chǎn)實習生、生產(chǎn)新人,極易增加裝配產(chǎn)線的操作失誤性,相應(yīng)形成較高的生產(chǎn)成本。如表所示,是N單位e車輛的生產(chǎn)隊伍工齡情況。

3.3.2 生產(chǎn)速度較低

e款車輛的生產(chǎn)任務(wù),各站點設(shè)計了特定的裝配時間,力爭每小時完成n臺車輛的裝配任務(wù)。然而,在生產(chǎn)實踐中,在新人較多、操作指導(dǎo)、設(shè)備未跟進養(yǎng)護等各類因素的共同作用下,每小時僅能完成50%n臺車輛的裝配任務(wù),由此出現(xiàn)生產(chǎn)效能低下的問題。為保證e款車輛的裝配秩序,采取增加人數(shù)、加班裝配等措施[3]。

3.3.3 產(chǎn)品質(zhì)量不均

如表2所示,是N單位近幾年的e款車輛質(zhì)量考核情況。

N單位e款車輛的質(zhì)量達標預(yù)期值為98%,近幾年的生產(chǎn)質(zhì)量并未達到預(yù)期標準,存在多種原因,具體如下。一,裝配集成問題。e款車輛采取裝配生產(chǎn)形式,裝配操作時,存在裝配不到位、現(xiàn)場檢查不及時等情況,由此出現(xiàn)裝配質(zhì)量問題。二,生產(chǎn)流程問題。e款車輛生產(chǎn)流程中,生產(chǎn)管控不到位,出現(xiàn)了重復(fù)生產(chǎn)情況,增加了生產(chǎn)報廢、修復(fù)的工作量。三,生產(chǎn)制度問題。e款車輛裝配期間,并未嚴格依照圖紙按序制定裝配次序,增加裝配操作的自由性,出現(xiàn)多種裝配問題。

4 以精益思想改善N車輛裝配產(chǎn)線的對策

4.1 加強資源管理,強化工人能力

4.1.1 善用精益工具

以精益思想加強生產(chǎn)資源管理,營建優(yōu)質(zhì)的生產(chǎn)條件。引入看板管理方法,縮短新人熟悉裝配產(chǎn)線的用時,加強各裝配產(chǎn)線的聯(lián)動性。N單位創(chuàng)建精益物資管理體系時,以消除浪費為目標,爭取獲得較高的生產(chǎn)收益。以質(zhì)量生產(chǎn)為前提,進行持續(xù)改進與優(yōu)化。以看板管理為指導(dǎo),創(chuàng)建高效能的物料取存平臺,加強機械養(yǎng)護,保持各項裝配生產(chǎn)平衡快進,以此縮短生產(chǎn)用時,增加單小時裝配產(chǎn)量。在生產(chǎn)期間,利用燈光警示、異常暫停的方式,及時指出裝配產(chǎn)線的異常問題。加強人員技能管理,針對出現(xiàn)較多的失誤問題,每日例會進行討論,讓新人自主找出改善方法,加深新人對裝配技能的印象。e款車輛的裝配產(chǎn)線,全面消除浪費問題,融合持續(xù)更新、有效優(yōu)化的措施,保證裝配產(chǎn)線處于高效運行狀態(tài),力爭達到80臺/h的裝配目標,高效完成裝配生產(chǎn)[4]。

4.1.2 明確各崗分工

裝配生產(chǎn)線上,明確各崗的管理任務(wù)。一,管理者,參與精益改善工作。二,生產(chǎn)員,是結(jié)合裝配數(shù)據(jù),反饋裝配效率。三,工程部,去除冗余生產(chǎn)項目,簡化生產(chǎn)流程。四,人資部,周期性制定學習計劃,結(jié)合各位新人的能力優(yōu)勢,進行崗位調(diào)整。五,設(shè)備組員,需分析裝配設(shè)備的運行情況,給出必要的養(yǎng)護、功能升級等方面。六,物資管理,進行倉庫資源調(diào)配,保證生產(chǎn)物資的充足性。各崗位人員,明確工作任務(wù),全面發(fā)展高效裝配體系。

4.1.3 控制人員流動問題

一,創(chuàng)建e款車輛裝配的人才技能需求,以勝任力視角,選配人員,控制裝配產(chǎn)線人數(shù),確保人員具備“專業(yè)精”、“能力強”、“經(jīng)驗足”的特點。二,設(shè)定雙向交流模式。N公司可采取有效的技能考核活動,從人員裝配能力、設(shè)備管理、材料調(diào)配各個方面,客觀給出考核結(jié)果,如實評價員工能力。周期性開展人員交流工作,獲取員工的崗位期望、職業(yè)發(fā)展需求,給予相應(yīng)的支持,以此控制人員流動量。三,建立人才競爭機制。每半年進行一次工作評價,采取職稱評級形式,結(jié)合工作表現(xiàn),給予員工職稱,樹立員工在崗歸屬感。比如,“一級工長”,是指工期大于30個月,產(chǎn)品缺陷問題較少、裝配質(zhì)量較為平穩(wěn)的員工。“二級工長”,是指工期大于15個月、產(chǎn)品缺陷問題能夠控制在1%、裝配質(zhì)量問題未超過0.5%的員工。

4.1.4 精益人才管理效果

融合精益生產(chǎn)工具后,2022年初檢查e款裝配產(chǎn)線時,共檢查生產(chǎn)任務(wù)1420項,達到生產(chǎn)要求的比例為99.21%,相比2021年的97.67提升了1.54%。未達到裝配質(zhì)量要求的11項作業(yè)中,有3次屬于人為操作失誤,有5次是設(shè)備性能欠佳,有1次是物料質(zhì)量問題,剩余2次是裝配方案不當。結(jié)合各類生產(chǎn)問題,制定具有針對性的人才技能更新方案,以此逐步強化N單位新人的裝配生產(chǎn)能力。

4.2 去冗化簡,優(yōu)化裝配產(chǎn)線

4.2.1 設(shè)計精益型裝配目標

設(shè)定精益生產(chǎn)目標,去冗化簡,提升裝配產(chǎn)線的優(yōu)化性。一,安全裝配目標“零事故”。此生產(chǎn)目標,旨在保證全環(huán)節(jié)裝配產(chǎn)線無生產(chǎn)事故,全程裝配安全進行。二,缺陷裝配目標“1%”。1%的質(zhì)控目標,要求裝配產(chǎn)線每100臺車輛,最多允許出現(xiàn)1臺裝配缺陷問題,以此加強裝配質(zhì)量的控制效果。三,庫存目標“0.5%”。設(shè)定0.5%的庫存目標,是指在裝配生產(chǎn)期間,快速送出成品車輛,每200臺車輛最多允許1臺產(chǎn)品滯留,以此提高庫存運轉(zhuǎn)能力。四,裝配效率目標“2倍”。結(jié)合當前e款車輛50%n的生產(chǎn)速度,嘗試提速2倍量,單小時完成n臺的裝配量,契合于e款車輛的前期生產(chǎn)目標。五,裝配周期目標“88%”。初期80臺/h的生產(chǎn)效率,預(yù)計使用T裝配周期。在n臺/h的生產(chǎn)速度下,嘗試在88%T之前完成裝配任務(wù),縮短裝配用時。六,能耗目標“<90%”。假設(shè)裝配生產(chǎn)允許的材耗量為G,能耗控制目標是不超過90%G,以此達到節(jié)能裝配的管控效果。創(chuàng)建精益管理小組,致力于探究裝配產(chǎn)線的各類問題,嘗試從裝配、設(shè)備、物資等多個方面,給出裝配產(chǎn)線的優(yōu)化路徑。

4.2.2 優(yōu)化作業(yè)文件

(1)變更裝配節(jié)拍。在e款車輛需求量發(fā)生變化時,N單位的生產(chǎn)節(jié)拍需相應(yīng)給出改變策略。參照精益改善目標,工程部門預(yù)計訂單所需的裝配時間,物料部門進行采買規(guī)劃,技術(shù)部門給出具體裝配方案。當增加e款系統(tǒng)車型時,明確新的裝配方案,給出具體的裝配操作方法。比如,手動擋車型,技術(shù)部門應(yīng)從“機構(gòu)裝配”、“踏板”等各個視角,變更裝配方案,給出具體的裝配參數(shù)。此裝配生產(chǎn)的節(jié)拍參數(shù)約為360s。

(2)優(yōu)化作業(yè)方案。裝配任務(wù)共有18個流程,裝配工序有:“手動閥”、“繼動閥”等。明確各工位位置,給出具體的工序時間,設(shè)定裝配警報線。此款車輛生產(chǎn)共需18人組成一個裝配產(chǎn)線。前期設(shè)計時,預(yù)測e款新型車輛的裝配用時為4480s,18個裝配工序,每個工序360s,生產(chǎn)效率為4470/(360×18)=66.91%。經(jīng)過精益裝配優(yōu)化,合并冗余工位2個,生產(chǎn)線保留16人,步行節(jié)拍變更為335s,則優(yōu)化后的生產(chǎn)效率為4470/(335×16)=83.40%,由此發(fā)現(xiàn):經(jīng)過精益改善后,裝配效率明顯提高了16.49%。

(3)優(yōu)化倉儲管理。N單位之前的物料管理工作,表現(xiàn)出貨物存儲秩序不佳、庫存數(shù)據(jù)與實際情況不符,庫存信息時效性較低等問題。引入電子物料管理平臺,聯(lián)合RFID技術(shù),全面動態(tài)掃描物料信息,實時更新物料數(shù)量、存儲狀態(tài)等內(nèi)容。智能物料管理工具引入后,e款車輛的單次物料配備時間,從88分鐘優(yōu)化至45分鐘,備料能力明顯增強。同時,智能技術(shù)的引入,優(yōu)化了5個備料人員的用工成本。從時效性、備料成本經(jīng)濟方面,均有精益優(yōu)化效果。

4.3 加強管理,保持質(zhì)量均等性

4.3.1 全員運維機制

一,全環(huán)節(jié)的技術(shù)指導(dǎo)。要求全員參加技術(shù)學習活動,明確自身的裝配任務(wù)。二,加強裝配體系的運維管理。以裝配設(shè)備為主體,有效落實清灰、清潔、養(yǎng)護各項工作,保持裝配設(shè)備運行的高效性。嚴控故障問題。三,使用信號提示、聲光警報的聯(lián)合形式,動態(tài)反饋裝配產(chǎn)線的設(shè)備情況,及時排除故障問題,有效控制人為失誤問題。四,縮短裝配用時。給出有效的裝配改進方案,去繁化簡,提升裝配流程的精簡性,有效控制裝配用時。五,制定多級裝配產(chǎn)線的養(yǎng)護機制。初級為“自主運維”,及時更換磨損部件,防止問題惡化。二級為“預(yù)測故障”,在線監(jiān)測裝配產(chǎn)線的故障風險,及時消除風險。三級為“運維防范”,針對可能出現(xiàn)的故障問題,制定有效的防范措施,有效防控故障形成。組織人員學習各項運維內(nèi)容,要求全員明確裝配線各處的故障表現(xiàn),設(shè)定多個日檢項目,報告檢查結(jié)果,塑造全員裝配線的認識能力[5]。

4.3.2 全面監(jiān)督裝配產(chǎn)線

一,e款車輛的生產(chǎn)監(jiān)督者,應(yīng)明確裝配生產(chǎn)各項要點,針對操作不規(guī)范的情況,給出正確指導(dǎo)。二,制定周期性的監(jiān)督方案,全面掌握一線裝配情況。班組長需依照精益裝配方案,每天進行兩次產(chǎn)品質(zhì)量質(zhì)量,每星期全部工位質(zhì)檢一次。如果存在裝配質(zhì)量風險,標記風險位置。在風險消除后,增加檢查次數(shù),從根源處消除隱患。車間生產(chǎn)時,每月考核各崗位人員技能一次,全面檢查一線裝配生產(chǎn)情況。三,點檢制度。設(shè)定車間裝配的負責人,全面檢查裝配操作人員,排查操作員裝配生產(chǎn)的失誤問題。比如,裝配次序不當,-0.5分;裝配方法不當,-1分;裝配地點不規(guī)范,-0.5分;未落實自檢、聯(lián)檢各項工作,-0.5分。

4.4 精益改善效果

N公司經(jīng)過精益改善后,e款車輛的裝配能力,從8.81萬臺/月增加至9.79萬臺/月,每月裝配時間從26天減少至24天,裝配產(chǎn)線人員從36人優(yōu)化至32人,備料科人員減少5人,每小時產(chǎn)能提高16%。

5 結(jié)語

綜上所述,積極利用精益思想,結(jié)合N單位e款車輛的裝配生產(chǎn)實況,從人員、流程、管理三個方面,給出可行的精益方案。精益管理融合后,人員裝配質(zhì)量達標率增長至99.21%,裝配速度增長了16.49%。由此發(fā)現(xiàn):e款車輛精益管控后,質(zhì)量達標性、裝配速度均有明顯提高,充分展現(xiàn)出精益管理融合車輛裝配產(chǎn)線的積極作用。

參考文獻:

[1]黃成. 基于精益思想的H公司生產(chǎn)流程優(yōu)化研究[D].天津財經(jīng)大學,2021:22-24.

[2]于博.精益思想在財務(wù)管理中的應(yīng)用[J].現(xiàn)代商業(yè),2020(36):172-174.

[3]柴張盟.精益思想在裝備制造企業(yè)工藝管理中的應(yīng)用[J].企業(yè)改革與管理,2019(15):27+29.

[4]范芳芳.基于精益思想的生產(chǎn)與運作管理教學實踐研究[J].教育現(xiàn)代化,2018,5(49):302-305.

[5]鄭濤.淺談精益思想在生產(chǎn)組織管理中的應(yīng)用[J].經(jīng)貿(mào)實踐,2017(11):211.