UV光固化涂料單體的清潔生產工藝研究

張任熙

廣東希必達新材料科技有限公司 廣東 茂名 525000

傳統溶劑型的涂料在制成與涂裝工藝中需要加入低黏度的有機物,但這樣會在涂裝與干燥成膜環節將有機溶劑揮發在空氣中。紫外光固化涂料簡稱UV涂料,這是一種新型環保材料,目前被廣泛應用于電子、印刷、建筑裝飾等領域。UV涂料解決了成膜環節釋放有毒溶劑的問題,也降低了涂料損耗,具有節約能源與室溫固化的特點。

1 UV 涂料的組成與固化機理

UV涂料主要包含低聚物、活性稀釋劑、光引發劑以及助劑幾部分,其中齊聚物的成分含量在30%~50%左右,活性稀釋劑成分含量在40%~60%左右,而光引發劑與助劑用量較少,僅占1%和0.2%的比例。低聚物是光固化產品比例的一部分組分,同時也是光固化產品的基礎,即固化之后產品硬度、附著力等性能由低聚物樹脂決定,其性能和光聚合反應程度存在關聯,通過對稀釋劑的應用調整產品性能。低聚物分子量較大,固化環節體積收縮比較小,但黏度更高,需要更多單體進行稀釋。UV固化用的預聚物包含了熱固化需要用到的所有預聚物[1]。

活性稀釋劑作為一種功能性單體,該單體在UV固化涂料過程中作用重大,在調節涂料粘度的同時,還能改善工藝性能,通過參與涂料固化反應,對涂膜性能產生重要影響。活性稀釋劑中存在著丙烯酰基或甲基丙烯酰基等不飽和雙鍵安,光固化的速度較快,隨著稀釋劑的開發與利用,丙烯酸酯單體在改善對皮膚刺激性的同時,也能更好的完善單體性能。

UV涂料的固化機理為紫外光激發、分解涂料體系內的光引發劑,從而生成游離基,光引發劑吸收光能量形成激發態,生成游離基,通過撞擊UV涂料體系內的雙鍵,經過反應后可以形成完整的增長鏈。引發聚合反應不斷延伸,活性稀釋劑與預聚物雙鍵斷開,經過交聯后成膜。此外,游離基碰撞會由激發態恢復為基態,最終固化成膜[2]。

2 UV 光固化涂料單體的清潔生產工藝

2.1 清潔生產的內容

(1)清潔生產過程。盡可能的少用或者不用有毒有害原材料,對常規生產工藝進行改進與調整,關注對物料的循環利用,降低生產期間的高溫高壓、低溫低壓等危險因素,加強生產操作與控制。

(2)清潔的產品。產品設計與生產環節,做好對材料的節約使用,減少對稀缺原料的應用,確保產品的使用不會給人體健康造成影響,使產品使用壽命與功能更加合理。

(3)清潔的能源。清潔生產旨在節約能源、降低消耗,通過技術手段提升污染防治效果,無廢清潔工藝一般可從經濟與技術角度改造生產活動,同時也可從生態經濟角度出發,遵循生態環境保護的原則,協調社會發展與自然生態之間的關系,促進人與自然的和諧相處[3]。

2.2 清潔生產的途徑

企業進行清潔生產的途徑有很多,比如原材料管理,通過對材料的儲存管理,防止其直接污染地下水與污染,防治原材料使用或存儲給環境造成污染影響。再比如操作環境方面,化工生產期間的化學物質一般為有毒有害物質,同時伴隨著強烈氣味,嚴重危及人員身體健康,有必要為操作人員提供良好的操作環節,避免頻繁更換設備儀器,防止對原材料消耗造成影響。UV涂料清潔生產以減少涂料在生產中對環境的不利影響為目的,加強對生產工藝的調整,以清潔化的生產工藝為UV固化涂料應用的重點。

2.3 鄰苯二甲酸酐的清潔生產工藝

2.3.1 工藝分析

UV涂料的開發應考慮到社會發展需求與科學技術現狀,遵循需要性、可行性以及協調發展的基本原則,降低環境污染,以此作為UV涂料開發的重要前提,關注理論和實踐的可行性,對涂料品種進行更新。確定可以實現光固化的涂料品種,利用復配技術與合成樹脂成膜物間的交叉與滲透作用,提高UV固化產品在清潔工藝生產領域的競爭力。紫外光固化涂料有著不含有機溶劑和固化速度較快的優勢特點,丙烯酸多元醇酯可以作為UV涂料內用量較大的預聚物,其生產會用到酯化加水洗工藝,水洗期間會產生較多有機廢水,給水體環境帶來污染問題,從而加重了對產品的損耗,水洗工藝中的催化劑會對設備帶來腐蝕問題。面對以上情況,本文決定采用鄰苯二甲酸雙即PDDA的合成,提出多元丙烯酸酯清潔生產工藝,解決生產環節的廢水污染與設備腐蝕等問題,最大程度上提高清潔產品的生產率。

2.3.2 光引發劑

光引發劑作為光固化涂料的重要組成部分,同時也決定了UV固化涂料的固化速度與程度,對于預聚物與單體等情況來看,光引發劑在UV體系內的濃度≤10%,引發劑自身或光化學反應產物不會對固化之后的聚合物產生化學或物理影響,其使用特點十分鮮明,引發劑分子在250-420nm的紫外光區間與400-800nm的可見光區間有著較強的吸光能力,經過直接與間接的吸收光能之后,引發劑的分子可以從基態直接躍遷到活潑激發單線態狀態,甚至還可以躍遷到激發三線態,經過單雙分子的化學作用,形成可以引發單體聚合的活性碎片,比如自由基或陰陽離子等。加強對UV固化涂料的研究與應用,將其用于清潔生產環節,UV光固化涂料經過陽光的輻射,從液態狀態轉為固態,整體會經過幾個不同的階段:首先,光和引發劑的相互作用,比如光吸收與光敏劑相互作用;其次,光引發劑分子化學重拍,可形成自由基中間體;再次,自由基和齊聚物與單體間的不飽和基團作用,這是形成鏈式聚合反應的重要一步,隨著聚合反應的繼續形成,此時材料的液態組分就會轉為固態,成為固態聚合物。為了提高UV固化涂料各組分穩定性,光敏樹脂制造環節應加入一定助劑,嚴格按照UV涂料的組成與固化機理情況,通過消泡劑、濕潤分散劑的作用,降低固化膜光澤,使UV涂料的應用更加可靠。

2.3.3 實驗試劑與實驗原理。

本實驗中需要用到工業級的鄰苯二甲酸酐、二甘醇以及甲苯,以及抗氧劑、丙烯酸、阻聚劑與催化劑等。

實驗過程中,PDDA可以經過兩步酯化反應從中獲得,期間實現了閉路循環,除了生成少量的水,還不會產生廢棄物,具體實驗流程主要如下:

制備中間體時,將鄰苯二甲酸酐、一縮二乙二醇、甲苯、催化劑和抗氧劑全部投入反應器,使用攪拌與分水回流裝置,再經過加熱升溫處理方式控制帶水劑即甲苯使用量,使實驗回流溫度保持在150℃,觀察分水器,里面不再蒸發水分時,此時反應結束,可以停止加熱。

中間體酯化時,等待料液的溫度降低到80℃以下,再向反應器內加入丙烯酸、甲苯、催化劑等材料,重新進行加熱反應,在120℃左右回流脫水,等待蒸餾水量達到預期理論值時即可停止反應,讓溫度降低到室內溫度。

對產品進行精制處理,過濾反應物,濾液后還需經過減壓蒸餾處理,完成對脫水劑的回收,將真空度控制在>0.094MPa,溫度<90℃,此時可以得到最終產品,將濾渣收集好可繼續回收利用[4]。

2.3.4 實驗結果分析

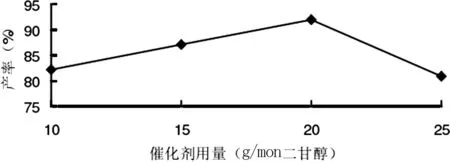

(1)催化劑的使用量對實驗反應過程的影響

圖2為催化劑使用量對產率產生的影響,其他條件沒有改變的情況下,催化劑用量在增加的同時,催化劑活性中心會伴隨催化劑用量增加而增加,反應速率有所提升。實驗過程中,丙烯酸聚合就是實驗中的副反應,催化劑用量不斷增加,實驗中可以觀察到聚合物也在增多,這便是飽和與不飽和酯合成形成的差異,加強對催化劑用量的控制,這對丙烯酸不飽和酯合成十分重要。根據圖中信息可知,PDDA合成環節,固體催化劑的投加量為20g/(mol二甘醇),該數值時產率最高,聚合物最好。

圖2 催化劑用量對產量的影響

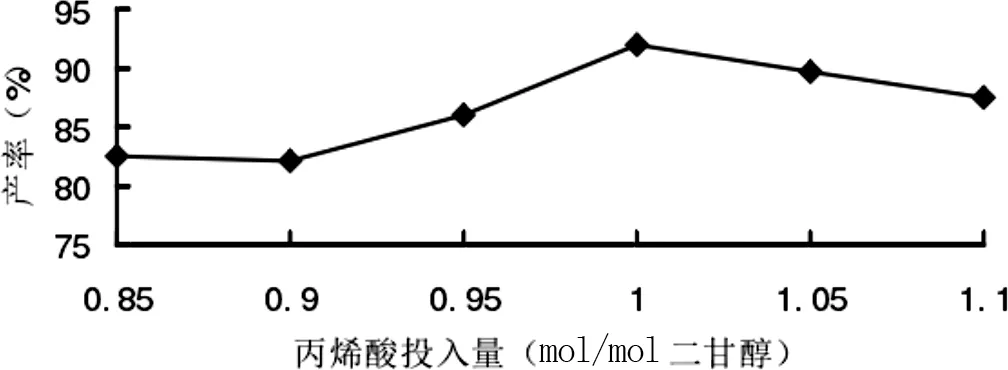

(2)原料配比對實驗反應過程的影響

以往的PDDA生產工藝當中,苯酐和二甘醇酯化環節,醇和酸的投加量可以按照化學計算式配比來進行,丙烯酸配比量會對實驗反應過程的影響比較明顯。如圖3所示,丙烯酸投量不斷增加,在達到理論配比環節,實驗產率較高,但是當丙烯酸投加過量,實驗產率就會降低。丙烯酸投加量為理論投加量1-1.05倍左右時,此時PDDA生產工藝的產率最高,該實驗結果和飽和酸酯化有所不同,一般在飽和酸酯化環節,酸過量能夠提升產率,丙烯酸作為一種十分活潑不飽和酸,其酸濃度提升,酯化率有所提升,而聚合反應也會加速,使其產量下降。實驗過程中丙烯酸投加量增加,過濾環節會產生較多的濾渣。PDDA工藝環節不同物料的配比具體如下:鄰苯二甲酸酐:二甘醇:丙烯酸=0.5mol:1mol:(1-1.05)mol。

圖3 丙烯酸配比對產率的影響

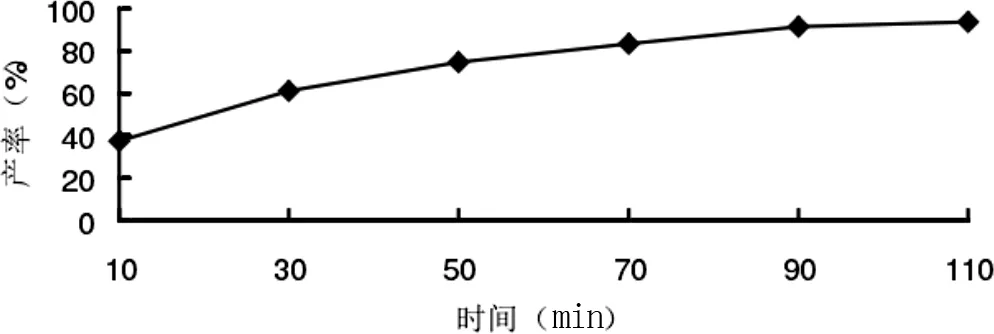

(3)反應時間的影響

經過實驗分析發現,酯化時間對產率不會產生較大的影響,丙烯酸和鄰苯二甘醇酯在酯化環節,其時間會對產率存在影響。圖4為反應時間對產率的影響,從中可知,將酯化時間控制在2小時,可以有效提高實驗產率。

圖4 反應時間對實驗產率的影響

3 結束語

總而言之,分析涂料行業中的有機污染問題,驗證方案的可行性,加強對新UV光固化涂料的應用,根據涂料組分與機理情況,提高材料性價值,將UV涂料用于清潔生產環節,生產期間不會產生對環境造成污染的物資,固化的同時可以避開氧氣阻聚作用,也為光固化涂料在清潔生產市場中的使用與推廣創造了更有利的生產條件。