6061鋁合金元素含量對產品影響的分析

□ 劉 迪 □ 劉興武 □ 董 穎 □ 劉偉南 □ 榮 偉 □ 溫 楊

遼寧忠旺集團有限公司 遼寧遼陽 111003

1 分析背景

隨著汽車工業的飛速發展,車身用鋼材料被鋁型材所代替,鋁合金在汽車零部件中的使用比例大幅提升。6系鋁合金強度中等,具有良好的耐蝕性、焊接性、成形性等優點,廣泛應用于軌道交通、汽車、建筑等領域,6061、6063、6082鋁合金的應用最多,車身框架材料大部分選用6061鋁合金。6061鋁合金經過熱處理工藝生產后,由鎂與硅熔合,形成硅化鎂,具有加工性能極佳、材質致密、表面易于拋光、焊接性能優良、抗腐蝕性能強等特征。在生產中,控制6061鋁合金元素含量,對產品有重要作用,筆者就此分析6061鋁合金元素含量對產品的影響。

2 試驗材料

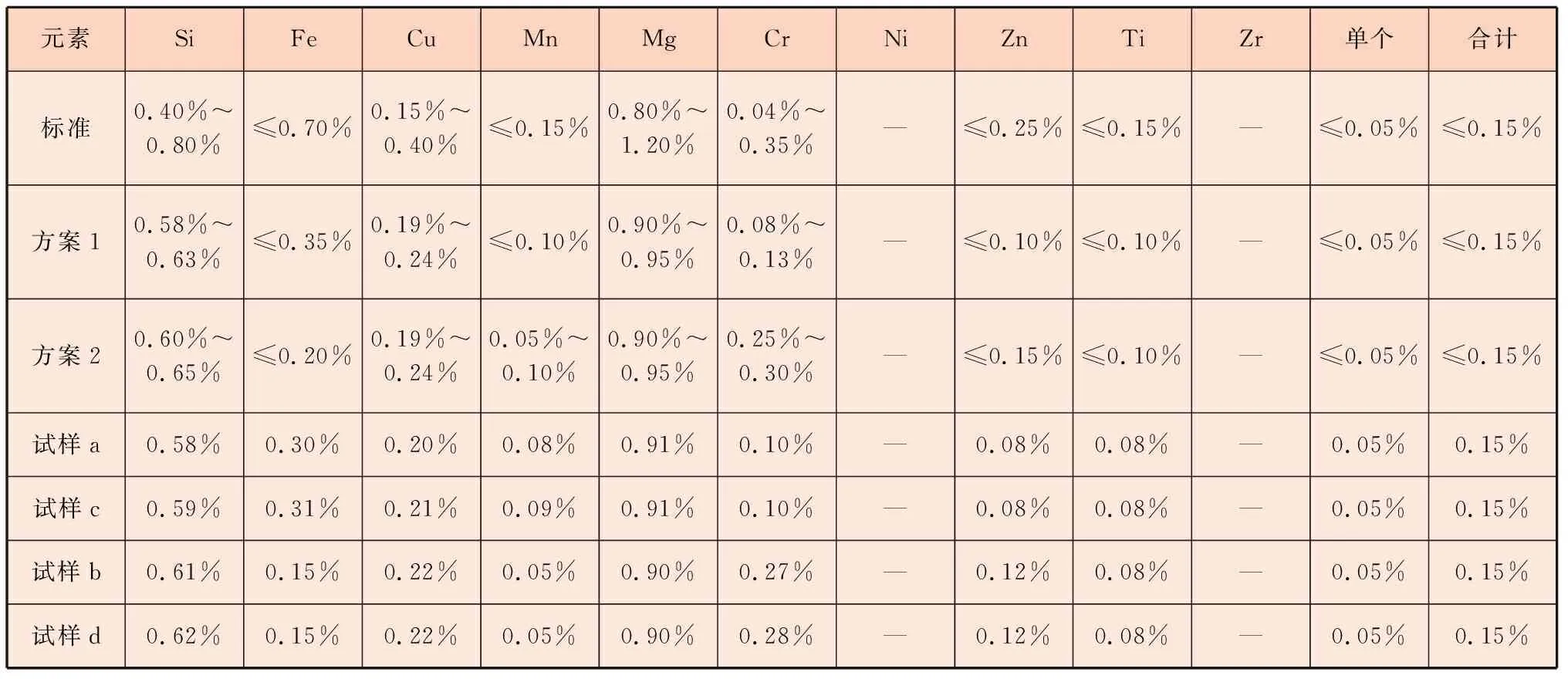

選用符合國家標準要求的兩種6061鋁合金元素含量方案,作為試驗材料,試樣a、c對應方案1,試樣b、d對應方案2。元素含量以質量分數計,見表1。最終經過熔煉、鑄造、均質等一系列工序,完成擠壓鑄錠,并且按照數量要求轉序鋁擠壓廠進行生產。

表1 元素含量

3 擠壓工藝參數

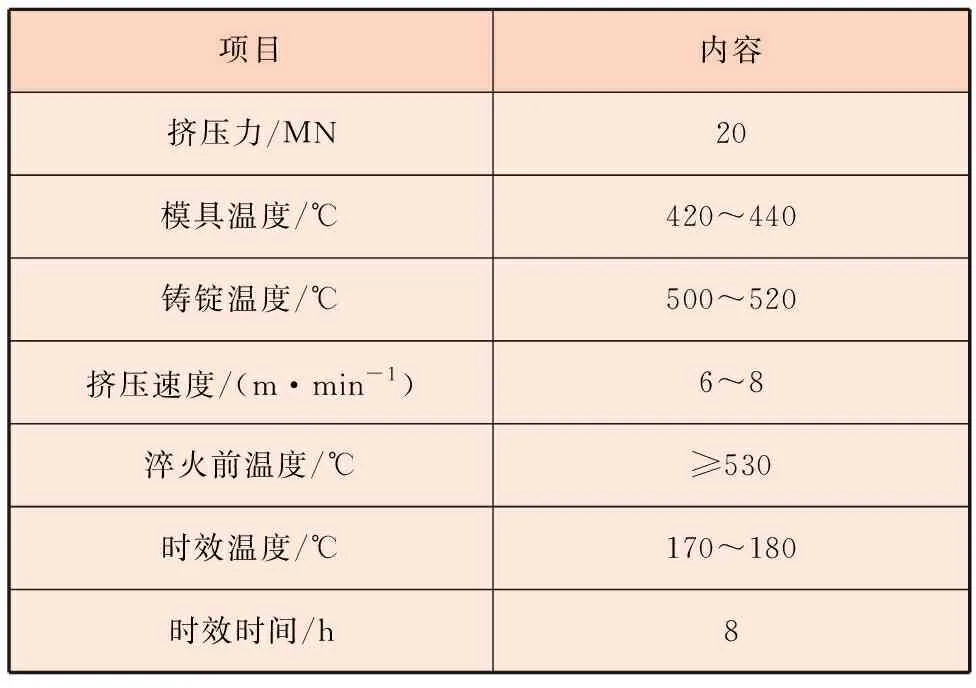

試驗時,擠壓工藝參數見表2,采用水冷。通過相同擠壓工藝參數,分析6061鋁合金不同元素含量對產品質量的影響。

表2 擠壓工藝參數

4 試驗結果

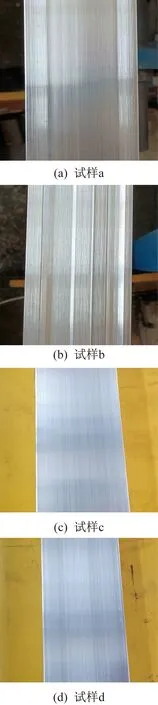

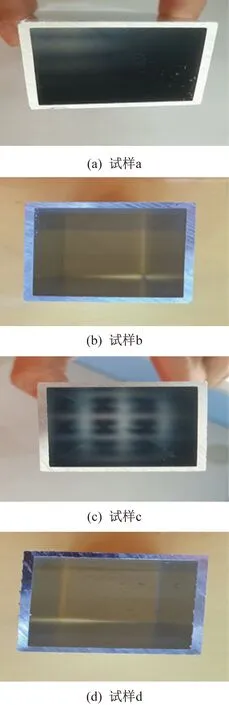

4.1 表面質量

不同元素含量的6061鋁合金通過擠壓方式擠出得到試樣a、b、c、d,試樣表面質量如圖1所示。由圖1可以看出,試樣a、c的表面質量優于試樣b、d,即方案1優于方案2。對此進行分析,試樣b、d中的鐵元素會生成金屬化合物,從而形成硬點;鐵元素含量高,還會有降低鋁合金流動性的作用,易生成致密堅實的氧化膜;隨著鐵元素含量的增大,表面越來越容易產生不同程度的對比色差,使表面美觀度下降。

圖1 試樣表面質量

4.2 宏觀組織

宏觀組織以低倍檢測為主,通過目視方法來確定不同元素含量6061鋁合金對應的試樣是否存在縮尾、成層等缺陷。分別截取試樣a、b、c、d,進行橫截面低倍檢測,宏觀組織如圖2所示。由圖2可見,試樣基體不存在縮尾、成層等缺陷,試樣熔合口位置無黑道或裂紋線條存在,說明6061鋁合金元素含量不同對宏觀組織沒有明顯的影響。

圖2 試樣宏觀組織

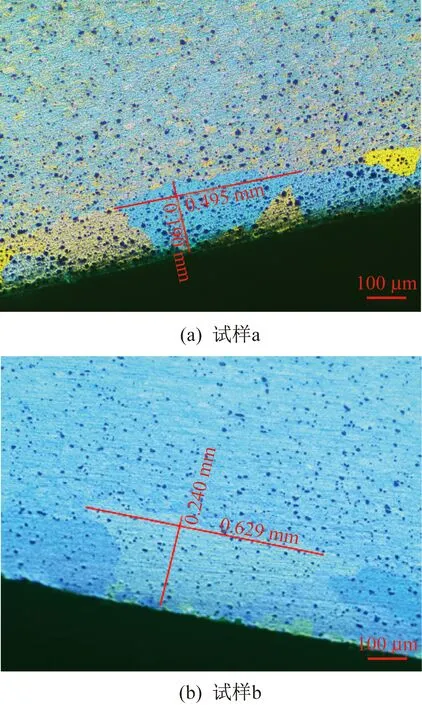

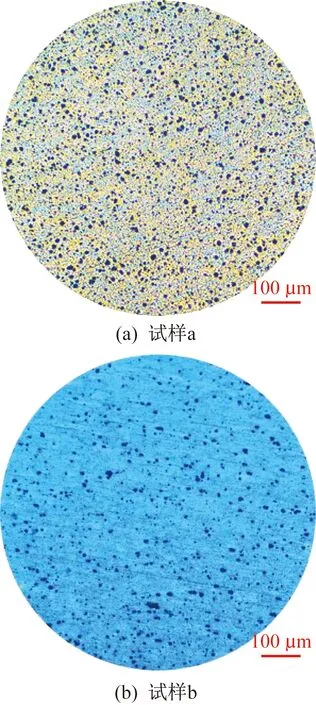

4.3 微觀組織

微觀組織主要檢測擠壓后的晶粒度。對不同元素含量6061鋁合金對應的試樣a、b,使用倒置式材料顯微鏡觀察微觀組織,如圖3所示。試樣a的晶粒截面積為0.094 05 mm2,1 mm2內晶粒度等于10.632 6。試樣b的晶粒截面積為0.150 96 mm2,1 mm2內晶粒度等于6.624 3。高倍顯微鏡下試樣微觀組織如圖4所示,可以斷定試樣a的微觀組織優于試樣b,即方案1優于方案2。

圖3 試樣微觀組織

圖4 高倍顯微鏡下試樣微觀組織

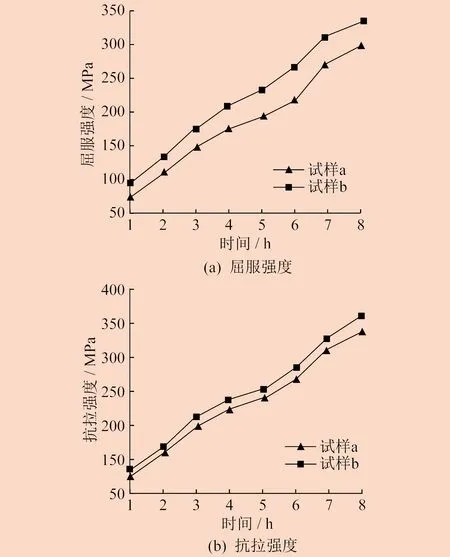

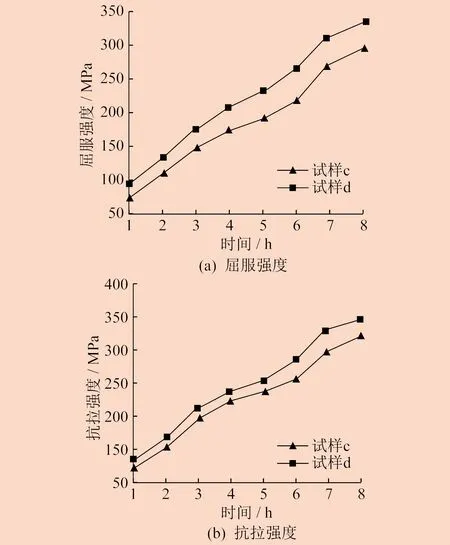

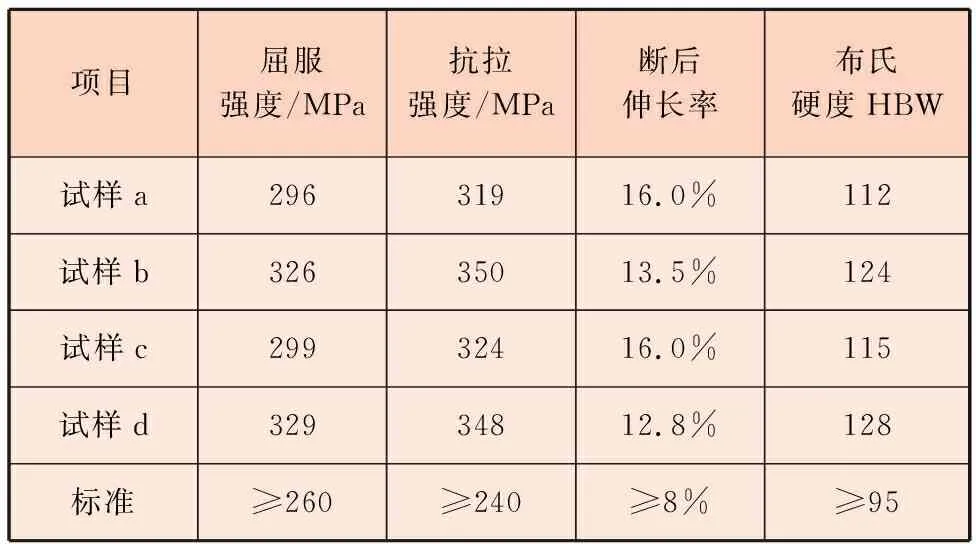

4.4 力學性能

不同元素含量6061鋁合金對應試樣的力學性能曲線如圖5、圖6所示,力學性能見表3。由圖5、圖6、表3可見,試樣b、d的力學性能表現要優于試樣a、c,即方案2優于方案1。

圖5 試樣a、b力學性能曲線

圖6 試樣c、d力學性能曲線

表3 試樣力學性能

試樣b、d的硅元素、鉻元素含量高于試樣a、c,鐵元素含量低于試樣a、c,以下分別分析這三種元素的影響。硅元素可以提高抗拉強度,提高硬度,改善切削性能,高溫加熱時還可以提高強度,當然,硅元素含量增大還會造成斷后伸長率減小。鐵元素含量增大,與其它元素熔合在一起,會起到降低鋁合金流動性的作用。在試樣a、c中,錳元素含量略高于試樣b、d,能夠阻止鋁合金的再結晶過程,提高再結晶溫度,并能夠起到細化再結晶晶粒的作用。鉻元素熔合過程中,容易形成CrFeAl7、CrMnAl12等金屬間化合物,能夠起到阻礙再結晶形核及長大的作用,對鋁合金有一定的促進強化作用。

5 結束語

通過試驗分析可知,雖然元素含量符合國家標準要求,但是6061鋁合金不同元素含量會對產品產生影響。在日常生產工作中,應當考慮需求方要求,合理控制6061鋁合金元素含量,避免不合理的調整元素含量高低,給產品質量帶來不穩定的影響。