鋁合金轉運器具的結構設計與分析

□ 郭 峰 □ 張宗鑠 □ 沈亞超 □ 劉占宇 □ 呂洪昌 □ 黃晶晶

遼寧忠旺集團有限公司 遼寧遼陽 111003

1 轉運器具概述

全球氣候變化對世界各國提出了低碳發展的要求。我國為了實現綠色低碳可持續發展,提出碳達峰和碳中和目標,并將新能源汽車行業列為戰略新興產業之一。新能源汽車行業的興起帶動了汽車行業的迅猛發展,市場競爭日趨激烈。在當前的市場環境下,如何快速、高效占領市場,同時降低供應鏈物流成本,是目前汽車生產企業所面臨的一項重大挑戰。

轉運器具是車間生產活動中用于存儲、運輸汽車零件產品的輔助器具,本身不產生價值,但又不可不用。轉運器具作為現代化生產配送過程中的輔助性工具,保有量巨大,對生產現場管理、物流過程管理等方面起著相當重要的作用。轉運器具作為生產輔助性工具,在供應鏈降本中的作用日益突出,轉運器具設計的合理性直接影響汽車制造的生產效率及成本控制。

筆者對一種可裝載各類形狀汽車零件的新型框架類鋁合金轉運器具進行結構設計,結合鋁合金材料的性能優勢,通過計算機輔助制造強度仿真分析驗證結構可行性,為在汽車行業中的應用奠定基礎。

2 參數確定

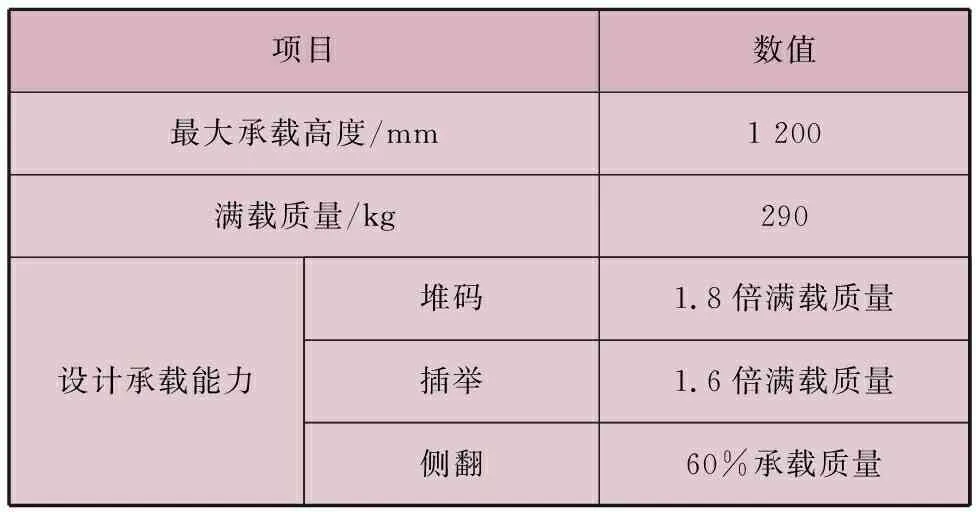

設計轉運器具前,要明確具體設計要求,包括裝載零件的尺寸、承載質量、最大承載高度。裝載零件如圖1所示,轉運器具設計要求見表1,g為重力加速度。根據裝載零件和設計要求,可得出所設計的鋁合金轉運器具尺寸為1 950 mm×900 mm×1 200 mm,單車可裝載零件16層,零件裝載總計224個。

表1 轉運器具設計要求

圖1 裝載零件

3 材料選用

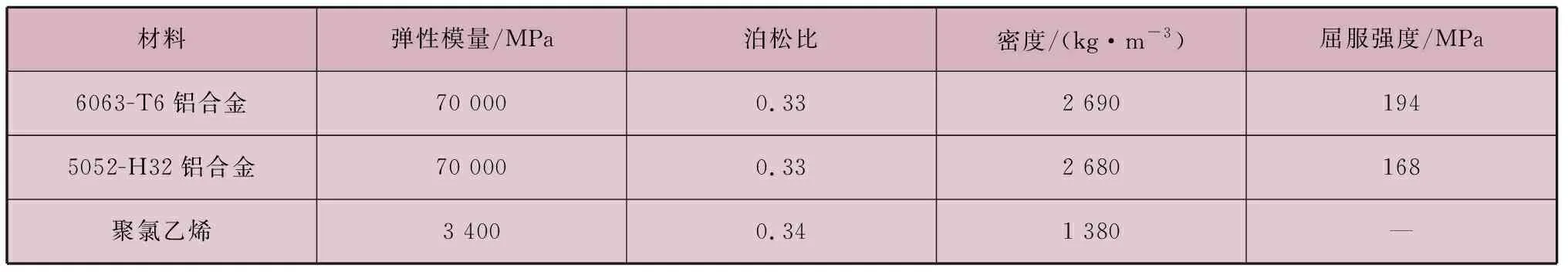

根據材料物理特性及可加工經濟性,選擇6063-T6鋁合金型材作為轉運器具的主要結構材料,擋板材料為5052-H32鋁合金,底部墊塊材料為聚氯乙烯。6063-T6鋁合金具有極佳的韌性,加工后不易變形,可焊接性好,抗腐蝕性佳,易于拋光,硬度高,陽極氧化效果優良,很適合作為框架類轉運器具的結構材料。材料屬性見表2。

表2 材料屬性

4 結構設計

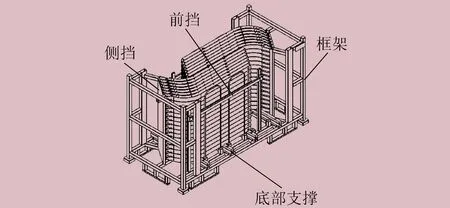

鋁合金轉運器具整體結構分為四部分,分別為框架、前擋、側擋、底部支撐,如圖2所示。

圖2 轉運器具整體結構

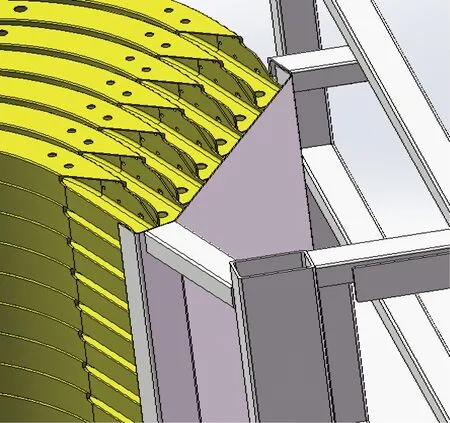

4.1 框架

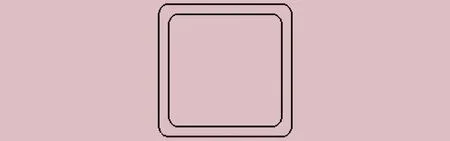

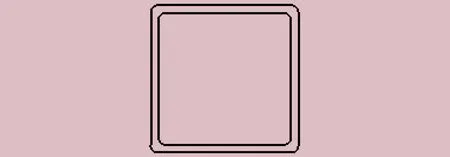

框架的主要受力部件是橫梁和立柱,橫梁和立柱截面如圖3所示。框架底部接地截面如圖4所示,框架堆垛截面如圖5所示。為了保證轉運器具的結構強度及美觀性要求,框架主要受力部分橫梁和立柱采用熔化極惰性氣體保護焊方式。

圖3 框架橫梁和立柱截面

圖4 框架底部接地截面

圖5 框架堆垛截面

4.2 前擋

前擋包括門閂與欄桿,均設計為可拆卸式,方便零件的存儲與取出。存儲與取出零件時,將門閂與欄桿取下。擺放好零件后,將欄桿插入欄桿座,并將門閂放入門閂座。門閂能夠提高轉運器具的結構強度。門閂如圖6所示,欄桿如圖7所示。

圖6 前擋門閂

圖7 前擋欄桿

4.3 側擋

側擋采用鈑金結構,保證轉運器具側翻時零件不發生滑落,提高轉運器具安全性能。側擋如圖8所示。

圖8 側擋

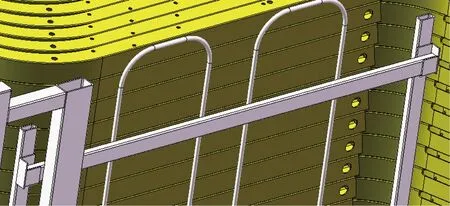

4.4 底部支撐

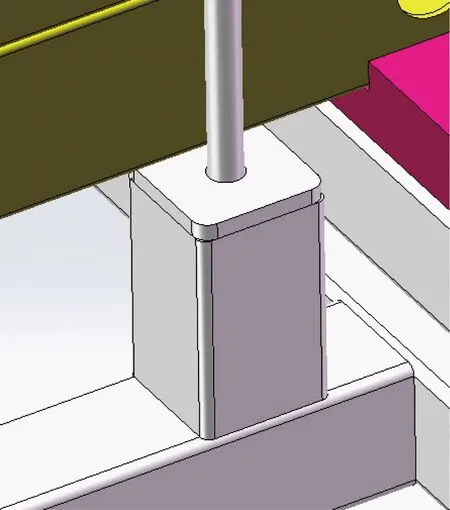

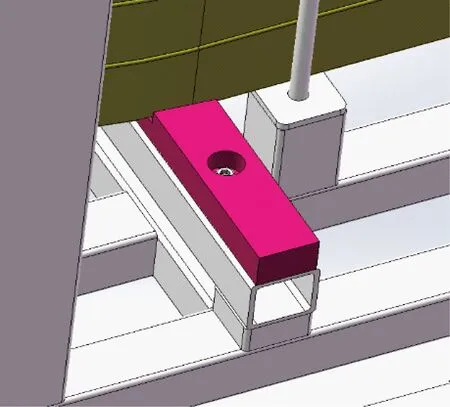

對于底部支撐,選用聚氯乙烯墊塊與底部橫梁進行螺栓連接,避免劃傷零件,同時起到限位作用。底部支撐如圖9所示。

圖9 底部支撐

5 強度仿真分析

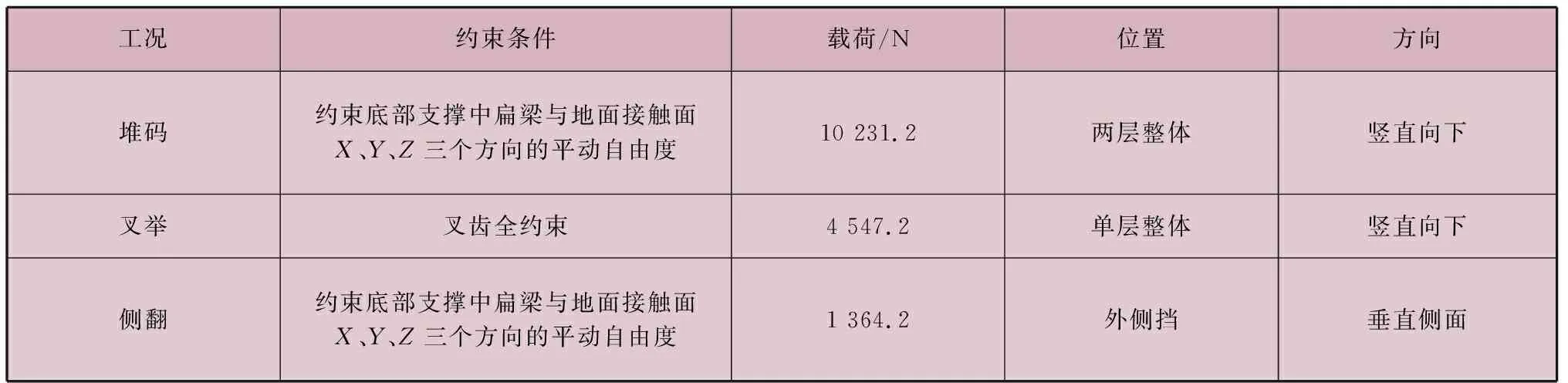

筆者參考GB/T 16564—1996《系列1平臺式、臺架式集裝箱 技術要求和試驗方法》,對鋁合金轉運器具堆碼、叉舉、側翻三種工況進行強度仿真分析,驗證其使用可靠性。分析工況見表3,轉運器具自身質量為58 kg,轉運器具滿載質量為290 kg,堆碼工況為兩層。

表3 分析工況

5.1 堆碼工況

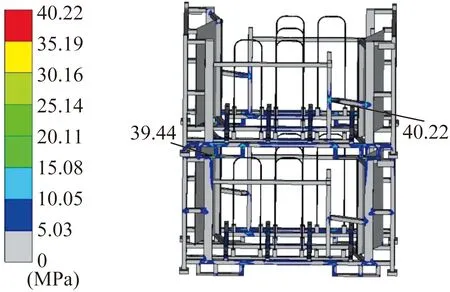

堆碼工況轉運器具應力云圖如圖10所示。轉運器具最大應力為40.22 MPa,位于上層擋條固定桿和固定桿加強件連接處,上層轉運器具扁梁與下層轉運器具頂部接觸處應力為39.44 MPa。

圖10 堆碼工況應力云圖

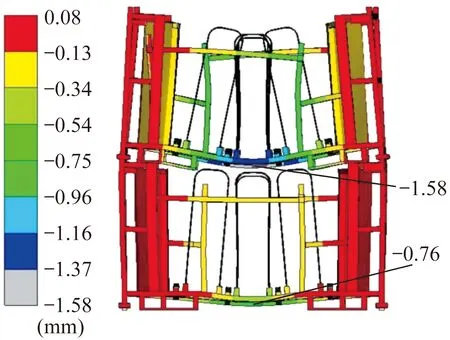

堆碼工況轉運器具Z向位移云圖如圖11所示。上層轉運器具跨中最大位移為1.58 mm,下層轉運器具跨中最大位移為0.76 mm。

圖11 堆碼工況Z向位移云圖

堆碼工況分析結果表明,上層轉運器具應力和位移較大,下層轉運器具應力和位移較小。出現這種情況的原因主要是堆碼工況下上層轉運器具的扁梁大部分懸置于空中,并未與下層轉運器具頂部構件完全接觸,導致上層轉運器具整體跨度增大,進一步導致上層轉運器具出現較大的應力和位移。堆碼工況應力均未超過材料屈服強度,滿足強度要求,不存在永久變形,滿足使用要求。

5.2 叉舉工況

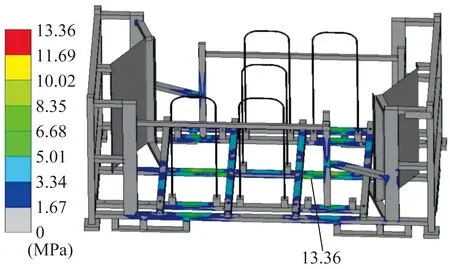

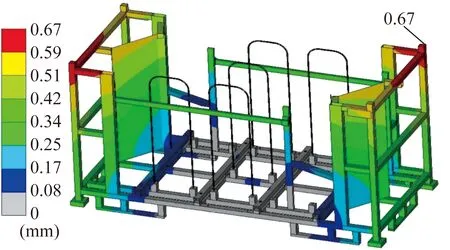

叉舉工況轉運器具應力云圖如圖12所示,位移云圖如圖13所示。叉舉工況下,轉運器具最大應力為13.36 MPa,位于底部叉齒與中間橫梁接觸邊緣處,未超過材料屈服強度,滿足強度要求。轉運器具最大位移為0.67 mm,位置位于立柱頂端,不存在永久變形,滿足使用要求。

圖12 叉舉工況應力云圖

圖13 叉舉工況位移云圖

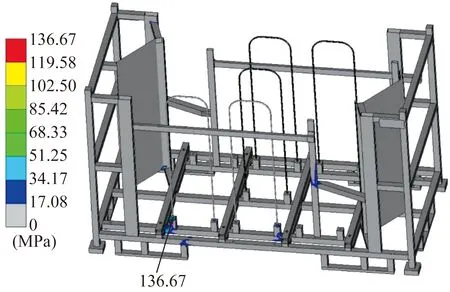

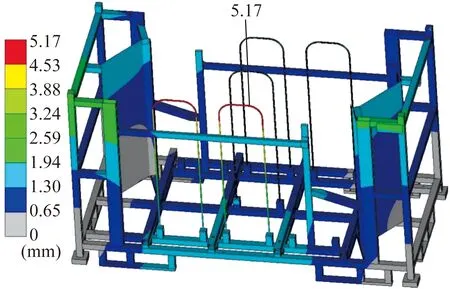

5.3 側翻工況

側翻工況轉運器具應力云圖如圖14所示,位移云圖如圖15所示。側翻工況下,轉運器具最大應力為136.67 MPa,位于擋條下部與鋁板接觸處,擋板底角處應力為110.05 MPa,均未超過材料屈服強度,滿足強度要求。轉運器具最大位移為5.17 mm,位置位于中間擋條頂端,不存在永久變形,滿足使用要求。

圖14 側翻工況應力云圖

圖15 側翻工況位移云圖

5.4 小結

對堆碼、叉舉、側翻三種工況的鋁合金轉運器具強度分析進行小結,在堆碼工況下,轉運器具最大應力為40.22 MPa,滿足強度要求;在叉舉工況下,轉運器具最大應力為13.36 MPa,滿足強度要求;在側翻工況下,轉運器具擋條下部與鋁板接觸處、擋板底角處應力分別為136.67 MPa、110.05 MPa,均未超過材料屈服強度,滿足強度要求。

三種工況的強度分析結果表明,鋁合金轉運器具的結構設計是安全可行的。

6 結束語

筆者對一種新型鋁合金轉運器具進行了結構設計,通過計算機輔助制造強度仿真分析驗證滿足使用要求。鋁合金轉運器具結構設計精簡,質量輕,承載力大,可回收率高,相比鋼制材料轉運器具有顯著優點,配合叉車使用,可以適用于各類形狀汽車零件的轉運。鋁合金轉運器具不僅能夠為企業節省生產成本,增加競爭優勢,而且符合國家低碳發展的經濟政策,在生產和物流環節中有較大應用潛力,發展前景廣闊。