鈦合金超聲沖擊強化研究現狀及發展趨勢

查旭明 袁 智 秦 浩 襲琳清 張 濤 姜 峰

1.集美大學海洋裝備與機械工程學院,廈門,361021 2.華中科技大學數字制造裝備與技術國家重點實驗室,武漢,430074 3.伍倫貢大學機械、材料、機電與生物醫學工程學院,伍倫貢,NSW 25224.華僑大學制造工程研究院,廈門,361021

0 引言

航空發動機的制造水平關乎我國航空工業的發展水平,近年來,隨著對飛機性能要求的不斷提高,作為航空發動機最重要的性能指標——推重比也在不斷提高。中國《“十四五”規劃和2035年遠景目標綱要》明確了攻關新一代航空航天運輸系統等前沿領域的目標,制定了提升航空發動機領域高端新材料核心競爭力的規劃,其中就包括高推重比航空發動機熱端部件的研發。作為高性能航空發動機中核心關鍵構件之一的葉片,面臨著更耐熱、更抗疲勞、更輕質的性能要求,因此,研制極端工況下服役的長壽命、高可靠性、輕量化葉片迫在眉睫。

鈦合金是指用鈦和其他金屬元素制作的合金[1],相比于其他航空金屬材料[2-7],鈦合金的比強度和比剛度具有明顯優勢,并且鈦合金還具備優異的耐熱、耐腐蝕等優點,因此鈦合金在高端裝備上的應用越來越廣泛,例如軍用飛機中鈦合金使用質量占總質量份額的25%以上,民航客機中鈦合金使用質量在總質量中所占份額也在逐年提高[8],在最新研制的國產大飛機C919中鈦合金的質量占比達到9.63%[9]。鈦合金主要用于航空發動機內部風扇葉片和壓氣機葉片的制造[10-14],目前Ti-6Al-4V等是超塑性成形葉片最常用的鈦合金材料,但它在耐高溫性能方面還存在不足,因此針對耐熱鈦合金的開發和應用倍受關注[15-16]。

盡管鈦合金葉片已在航空航天領域得到廣泛的應用[17],但因其長期在極端惡劣環境下工作,經常承受交變載荷、高溫高壓的耦合作用[18-20],故容易造成材料表面不同程度的損傷,從而使葉片在使用過程中過早失效。葉片故障占飛機總故障的40%以上[21],造成經濟損失的同時給人身安全帶來了極大的隱患,并且航空發動機啟動后,會有一些雜物吸入發動機,這些雜物會在葉片表面產生劃痕、磨損等缺陷[22-23]。鈦合金葉片對損傷和缺陷的敏感度極高,會直接影響服役壽命和使用性能[24]。而表面強化技術可以在不改變化學結構的情況下,優化材料表面性能(表面粗糙度改善、表層硬化、引入殘余壓應力),通過表面強化技術改善航空鈦合金葉片的微觀組織及其相應的力學性能,進而延長其使用壽命和提高鈦合金使用可靠性[25],已經成為當下的研究熱點。

1 表面強化的關鍵技術

國內外針對金屬表面強化技術開展了大量研究,表面強化主要工藝包括:表面機械研磨、噴丸、激光沖擊、超聲滾壓等。盧柯等[26-27]采用機械研磨的方法處理304不銹鋼時得到納米級的孿晶結構,使材料的塑性和強度得到了有效提高。AGARAM等[28]通過噴丸強化鎳基高溫合金Inconel 718后,成功使材料最表層晶粒尺寸細化至100 nm左右。吳家俊等[29]通過對激光沖擊強化過程進行仿真建模,準確預測了激光強化后TC4表層殘余應力分布。PANIN等[30]使用超聲沖擊技術對CP-Ti表面進行處理,表層晶粒尺寸細化至100~200 nm。此外,表面強化工藝過程中產生的大量位錯滑移能有效促進其他原子的擴散。LIU等[31]在對TC4鈦合金進行滲氮前,用超聲沖擊技術對TC4鈦合金進行預處理,發現所產生的納米結構層中的高密度晶界能加速氮原子的擴散,從而增加滲氮層的厚度,因此表面強化技術還能與其他表面改性技術結合,進一步提高材料的表面性能。表面強化技術的發展,很大程度上擴展了傳統航空材料的適用范圍,具有非常良好的市場前景[32]。

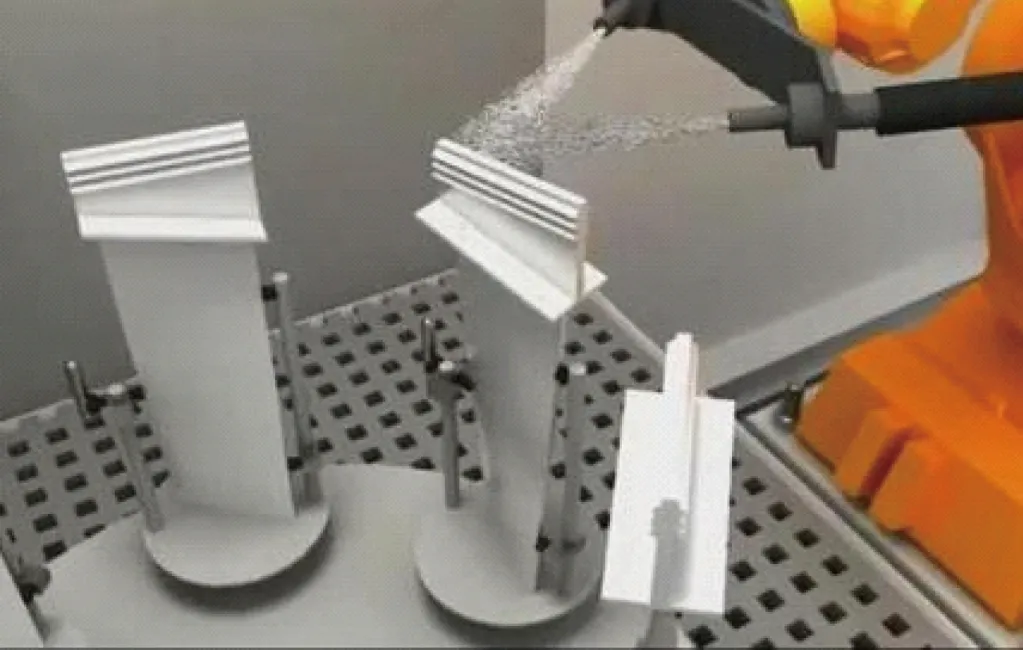

圖1所示為三種航空發動機葉片表面強化技術[33-34],目前針對航空發動機葉片的噴丸強化技術和激光沖擊強化技術已經較為成熟并且得到商業化應用。對葉片的超聲沖擊強化技術也在持續發展中,如圖2所示,吳東波等[35]將超聲滾壓裝置與五軸數控機床進行集成,將滾壓裝置作為CNC機床中的刀具,在一臺裝置上即可完成葉片的加工和表面強化。在對葉片進行加工后,可直接按照加工路徑進行超聲滾壓處理,從而提高葉片的加工效率、加工精度和表面完整性。如圖3所示,房善想[36]將KUKA工業機器人與超聲滾壓裝置結合,設計了一種針對曲面葉片的超聲滾壓裝置,并且開發了超聲滾壓路徑規劃控制系統,解決了超聲滾壓裝置難以對異形曲面零件進行加工的問題。

(a)超聲沖擊強化 (b)激光沖擊強化

(c)噴丸強化圖1 航空發動機葉片表面強化技術[33-35]Fig.1 Aero-engine blade surface strengthening technology[33-35]

圖2 五軸數控超聲滾壓裝置[35]Fig.2 Five-axis CNC ultrasonic rolling device[35]

圖3 KUKA工業機器人超聲滾壓裝置[36]Fig.3 KUKA industrial robot ultrasonic rolling device[36]

表1總結了采用不同表面強化技術加工鈦合金葉片時的優勢以及目前存在的問題。噴丸強化后葉片的硬度和殘余應力增大,抗疲勞性能提升,但是由于噴丸的隨機性,葉片表面粗糙度可能會增大,并且噴丸后試件強化層的厚度較小,形成的殘余壓應力層不均勻,采用高能復合噴丸可以進一步優化葉片的強化層。激光沖擊強化是采用高能激光束作用在黏附于工件材料表面的吸收層上,誘導產生高溫高壓等離子體,發生局部膨脹爆炸,在約束層的約束下產生高壓沖擊波作用于工件材料表面并向內部傳播。但在實際加工過程中,預處理過程較為繁瑣,并且激光強化設備整體價格昂貴,加工成本較高。超聲沖擊強化時,沖擊頭以20~30 kHz的頻率在工件材料表面連續作用,同時使用潤滑液進行冷卻、潤滑,能量轉換相較于其他表面強化技術更加集中,可以在工件材料表層獲得較低的表面粗糙度、較高的硬度、較大且均勻的殘余壓應力,因此可顯著提升試件的服役性能。但是超聲沖擊強化主要用于規則平面(圓柱面、平面、球面),而葉片屬于薄壁曲面件,若強化作用力較大,則葉片發生變形,會影響精度,強化作用力較小,強化效果不達標。此外,超聲表面強化路徑的規劃結果直接決定葉片表面的強化效率。如何同時保證強化效果和效率是未來表面強化研究的重點,下文著重介紹超聲沖擊強化技術。

表1 采用不同表面強化技術加工鈦合金葉片

1.1 超聲沖擊強化技術

如圖4所示,超聲沖擊強化技術是將超聲波換能器的諧波振蕩轉換為沖擊脈沖,通過變幅桿擴大超聲振幅,并在末端工具頭上安裝圓球壓頭,從而將高密度能量波和沖擊振動傳遞到工件[37]。在施加超聲沖擊動載荷前先通過圓球壓頭給工件施加一個靜壓力,在超聲沖擊動載荷和靜載荷的作用下,利用金屬的冷塑性特點,使得金屬材料表面發生塑性變形,并在材料表層一定深度范圍內產生晶粒細化的效果。此外,合適的超聲沖擊強化工藝參數是影響材料強化效果的關鍵因素,包括靜壓力、振幅、滾壓次數等。有研究表明,超聲滾壓往復加工可以使工件表面受力均勻,同時提高表面層塑性變形程度,達到進一步細化晶粒的目的,從而獲得表面層納米晶粒組織。

圖4 超聲沖擊強化原理圖[37]Fig.4 Schematic of ultrasonic impact strengthening[37]

1.2 熱場輔助超聲沖擊強化技術

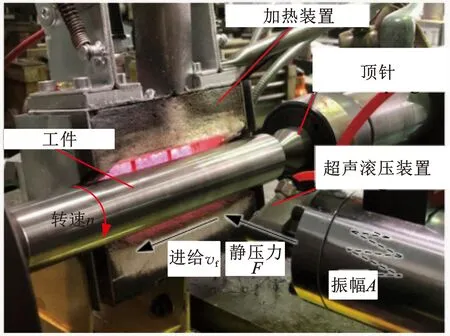

熱場輔助超聲沖擊強化技術是在傳統超聲沖擊強化基礎上施加熱場,使材料在合適溫度下進行超聲沖擊強化,利用熱場和高頻超聲振動來調控材料的變形機制。適當的溫度能使材料的力學性能發生顯著改變,促進材料內部的滑移運動,從而減少材料產生塑性變形所需要的能量,有助于進一步提升材料在超聲沖擊作用下的變形及應變強化效應[38],但是輔助熱場存在溫度閾值,超過此溫度不僅會導致材料表層殘余應力發生熱松弛,殘余壓應力的下降還會導致材料表面形成大量氧化黏著物,嚴重影響加工后試件表面質量。LUAN等[39]對45CrNiMoVA進行超聲滾壓的同時進行感應加熱(實驗裝置如圖5所示),實驗結果表明:高溫下45CrNiMoVA的屈服強度、極限強度和彈性模量減小,有利于材料進一步發生塑性變形。除此之外,YE等[40]通過在超聲沖擊強化設備上搭建激光輔助加熱裝置(實驗裝置如圖6所示),使激光輔助加熱和超聲沖擊強化同步進行,借助激光輔助加熱在材料表面產生局部熱場,再施加超聲沖擊作用使材料產生更高的應變,從而達到更好的強化效果,進一步提高難變形材料的塑性變形程度。AMANOV等[41]采用紅外輻射對TC4鈦合金局部位置進行加熱,實現了高溫輔助超聲沖擊強化,并對比了常溫、300 ℃和700 ℃下超聲沖擊強化試樣的耐磨性,結果表明在300 ℃的溫度下進行超聲沖擊強化時,試樣表面硬度和殘余壓應力最大,耐磨性最佳。

圖5 感應加熱輔助超聲滾壓原理圖[39]Fig.5 Schematic diagram of induction heating assisted ultrasonic rolling[39]

(a)裝置示意圖 (b)局部區域放大圖

(c)強化原理圖6 激光局部加熱輔助超聲沖擊強化裝置及原理圖[40]Fig.6 Device and schematic diagram of ultrasonic impact strengthening assisted by laser heating[40]

1.3 電脈沖輔助超聲沖擊強化技術

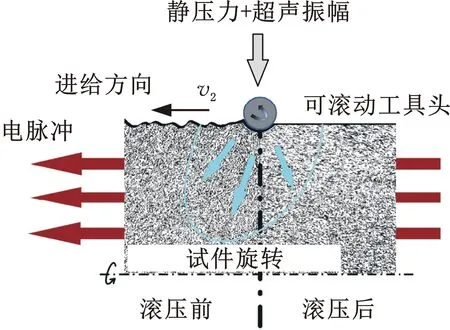

電脈沖輔助超聲沖擊強化是一種新型多能場復合強化技術,如圖7所示,在超聲沖擊強化過程中對試件持續通入脈沖電流,短脈寬脈沖電流和超聲沖擊能量同時作用于材料[42]。高能脈沖電流可以利用電子在缺陷處(晶界、位錯、第二相、裂紋等)的散射來實現對材料的局部加熱[43],提高位錯遷移率,從而顯著提高材料塑性和材料在高頻沖擊作用下的變形極限,提高材料表層殘余壓應力及其深度,從而提高材料使用壽命。

(a)裝置示意圖

(b)滾壓原理圖7 電脈沖輔助超聲表面滾壓裝置及原理圖[42]Fig.7 Device and schematic diagram electrical pulse-assisted ultrasonic surface rolling[42]

文獻[42]研究了電脈沖輔助超聲表面滾壓對TC4表面力學性能和微觀結構的影響,結果顯示,相對于單獨的表面超聲滾壓,電脈沖輔助超聲表面滾壓更加有利于材料表面粗糙度的改善,硬化層深度提高,殘余壓應力影響層增厚并且材料表層耐磨性得到很大程度的改善。文獻[44]對金屬玻璃表面進行電脈沖輔助超聲沖擊強化,研究結果表明,電脈沖輔助在提升金屬玻璃塑性上有更好的效果,并且能延緩金屬玻璃的剝落。電脈沖輔助超聲強化技術還能顯著減小3D打印金屬的孔隙率,如圖8所示,文獻[45]利用局部電流在孔隙周圍產生的熱效應與機械沖擊效應進行耦合,孔隙周圍加熱區域更容易發生塑性流動,有助于孔隙的閉合。超聲沖擊強化提供了高應變速率,而脈沖放電加速了位錯的移動和原子的擴散,兩者的耦合進一步細化了晶粒并且提高了塑性變形能力,這就是脈沖電流輔助超聲沖擊強化技術實現表面強化的本質原因。

2 超聲沖擊強化機理

超聲沖擊強化是在材料表面先施加靜載荷,隨后再施加超高頻動態沖擊載荷的耦合過程。靜載荷是工具頭對工件表面施加一定靜壓力,以保證工具頭和材料表面緊密接觸,在此基礎上對材料表面施加高頻率的動態沖擊。在沖擊載荷和靜載荷的共同作用下,材料表面發生塑性變形。Hall-Petch公式表明材料的強度與晶粒的尺寸成反比,換言之,晶粒尺寸越小,材料強度越高。超聲沖擊對材料表面持續進行高頻沖擊,使材料表層的原始粗晶粒轉化為細晶甚至納米晶粒,形成外細內粗的晶粒尺寸梯度結構,既能提高材料的表面硬度又能保證材料內部的韌性,從而改善其服役性能,強化機理歸因于加工硬化和晶粒細化[46-47]。Hall-Petch公式的具體表達式如下[48]:

(1)

其中,K為常數,根據材料的不同,所選取的數值不同,一般來說,材料的泰勒因子越大,K值越大;d為晶粒的平均尺寸;H0為強度常數;H為材料的強度。

由式(1)可知,材料強度的增大與晶粒尺寸的減小直接相關。

除此之外,超聲沖擊強化是動態加載過程,靜力和動態沖擊力的耦合可以使沖擊尖端獲得較高的瞬時速度和加速度,使材料表面發生高應變率塑性變形,從而在加工過程中引起材料脆化[49]。如圖9所示,材料的屈服強度和應變率的關系如下:

(2)

圖9 應變率對材料強度和韌性的影響[49]Fig.9 Effect of strain rate on material strength and toughness[49]

材料的韌性和脆性與屈服強度的關系分別為

(3)

(4)

式中,εf為斷裂應變。

隨著屈服強度的增大,材料的韌性降低,材料的脆性增加。硬度和屈服強度[50]之間的關系如下:

HHV=3mσs(0.1)-n

(5)

式中,HHV為材料的顯微硬度;m為影響因子,取1.12;n為加工硬化指數。

可以得出結論,材料的硬度隨著屈服強度的增大而提高。

一些學者對超聲滾壓的理論建模和有限元仿真進行了研究分析。張萌等[51]基于彈塑性變形理論建立了Al6061-T6鋁合金的超聲波表面滾壓數學模型,研究了工藝參數對殘余應力分布的影響,發現超聲波滾壓過程中動態沖擊載荷對殘余應力場的作用遠大于靜載荷對殘余應力場的作用。

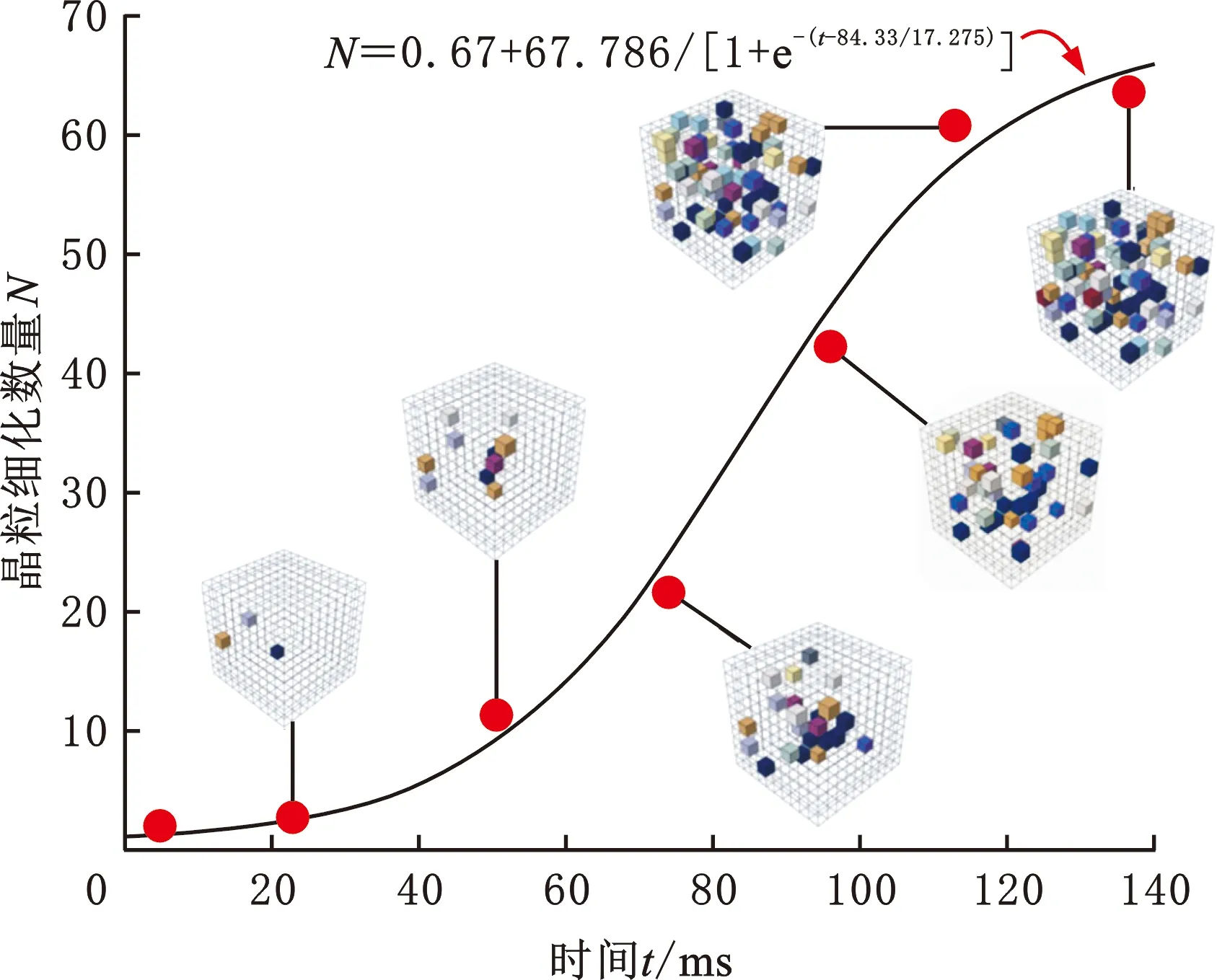

WANG等[52]對純銅進行超聲沖擊強化,并且建立相應的分子動力學模型,如圖10所示,推導出了晶粒細化的數量與沖擊時間的關系,并且發現沖擊區域的位錯密度顯著提高(圖11)。超聲沖擊強化在材料表面施加循環沖擊作用力,使其產生塑性變形現象,隨著塑性變形的加劇,表層晶粒不斷細化。通常情況下晶粒細化主要包含兩種模式[53],如圖12所示:一種是在外界能量作用下晶界作為位錯源,使得位錯不斷增殖、運動,塑性變形不斷加劇,位錯滑移在小角晶界周圍堆積,形成位錯纏結及位錯墻等現象,隨后轉變為大角度晶界并最終形成亞晶界完成晶粒的細化過程[54];而另一種方式則是由于高應變率形變使得晶粒在剪切力的作用下發生旋轉變形形成孿晶結構,并不斷變形斷裂,最終形成納米晶粒[55],從而有效提高材料表面層的耐磨性和疲勞特性。

圖10 超聲沖擊時間對晶粒細化的影響[52]Fig.10 Effect of ultrasonic impact time on grain refinement[52]

圖11 超聲沖擊強化后位錯密度的分布[52]Fig.11 Effect of ultrasonic impact strengthening on microstructure of specimens[52]

圖12 晶粒的兩種細化模式[53]Fig.12 Two refinement modes of grains[53]

文獻[56]建立了一個分析模型用于模擬經過超聲沖擊處理后金屬材料中的殘余應力分布。該模型結合了赫茲接觸理論、能量守恒定律、殘余應力解析解和諾伊伯塑性定律,系統分析了超聲沖擊參數(靜壓力、振幅、滾壓頭尺寸)對殘余應力的影響,并且基于線性回歸理論開發了材料超聲滾壓后殘余應力預測模型。

現有理論模型和仿真模型多用于傳統超聲沖擊強化,而多場耦合輔助超聲沖擊強化過程的仿真研究鮮見報道,對熱場輔助、電脈沖輔助等多維超聲沖擊強化后的殘余壓應力層和硬度層的建模預測是未來研究的重點。

3 鈦合金超聲沖擊強化后的形貌特征

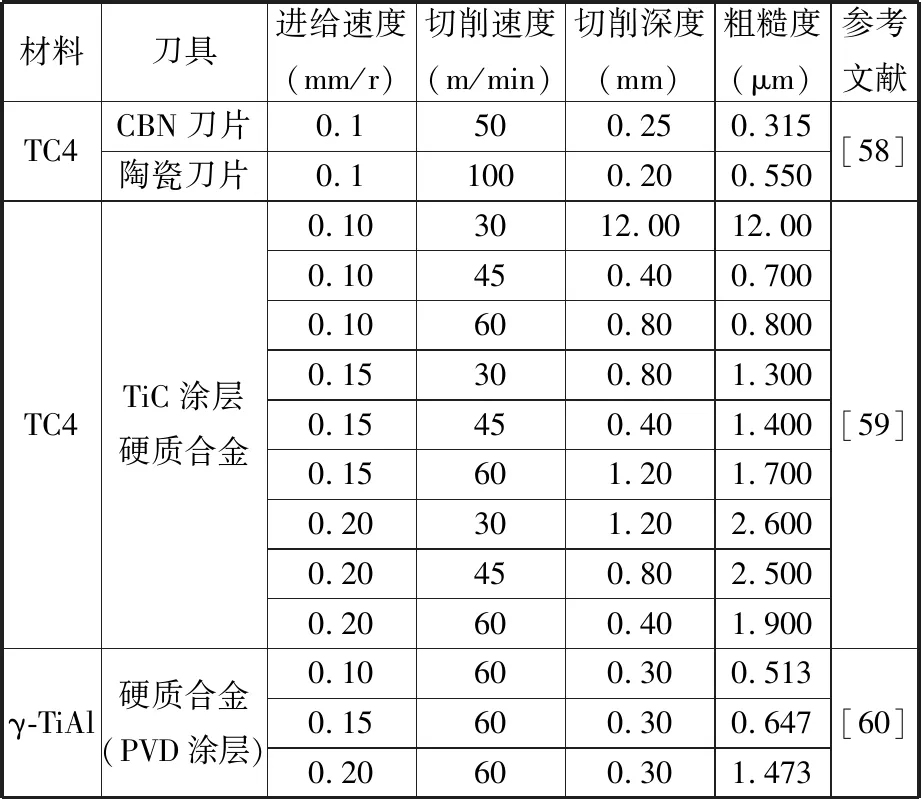

鈦合金屬于難切削材料,加工性較差,在刀具對其進行加工后,鈦合金表面往往會產生毛刺、劃傷、裂紋和加工刀痕等缺陷,這些缺陷導致鈦合金表面粗糙度過高。表2所示為鈦合金在不同切削參數下的粗糙度,可以發現進給速度對粗糙度影響很大。并且在外部載荷作用下,較高的表面粗糙度會出現材料表面應力顯著增大的情況,這種現象稱為應力集中,而應力集中容易誘發疲勞裂紋萌生、擴展甚至失效。鈦合金葉片作為一個關鍵的受力部件,對應力集中十分敏感,為了方便研究,研究人員對表面粗糙度和應力集中系數進行了定量分析,INCE等[57]提出標準表面粗糙度參數和表面應力集中系數的關系:

(6)

表2 不同切削參數下鈦合金表面粗糙度

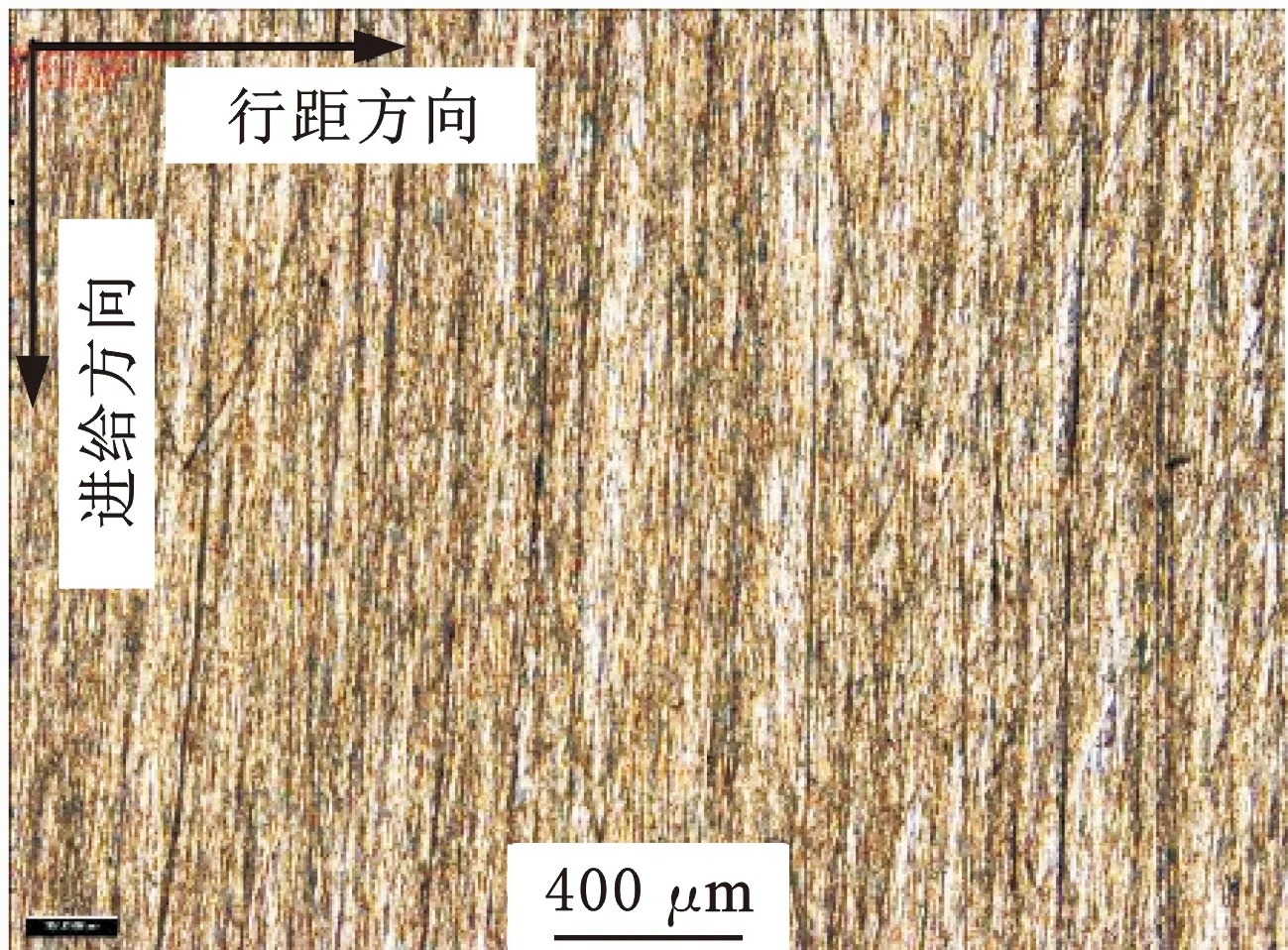

DEKHTYAR等[61]通過超聲沖擊處理TC4鈦合金發現原始樣品的表面粗糙度Ra值從1.25 μm減小到0.32 μm(圖13a)。如圖13b所示,磨削加工后鈦合金表面存在不均勻的尖銳磨削劃痕,在劃痕低端產生應力集中,促進疲勞裂紋的萌生與擴展。如圖13c所示,超聲沖擊強化可以促使材料發生一定程度的塑性流動,尖銳劃痕逐漸被較圓滑的凹坑替代,增大劃痕低端圓角半徑可顯著降低材料表面粗糙度和應力集中系數,有效提升構件的表面完整性。

(a)磨削后和超聲沖擊后TC17鈦合金表面粗糙度對比

(b)磨削后TC17鈦合金表面形貌

(c)超聲沖擊后TC17鈦合金表面形貌圖13 磨削和超聲滾壓作用后TC17鈦合金表面形貌[62]Fig.13 Surface morphology of TC17 titanium alloy after grinding and ultrasonic rolling[62]

3.1 靜壓力對鈦合金表面粗糙度的影響規律

靜壓力是超聲沖擊強化過程中的重要工藝參數之一,王震[63]研究了不同靜載荷下超聲滾壓對TC4鈦合金表面粗糙度的影響,圖14所示為不同靜壓力下超聲滾壓TC4鈦合金后的表面形貌,由圖14a可見,TC4鈦合金經過切削加工后表面存在明顯的車削刀痕。隨著超聲滾壓的靜壓力參數不斷增大,TC4鈦合金表面發生塑性流動,導致切削加工的刀痕被逐漸壓平,粗糙度降低。當靜壓力較小時,材料表面仍然存在車削刀痕,當靜壓力增大到900 N時,材料表面塑性變形更劇烈,刀痕也逐漸消失。

(a)車削 (b)F=600 N (c)F=750 N

(d)F=900 N (e)F=1000 N圖14 不同靜壓力參數超聲滾壓后TC4鈦合金表面形貌[63]Fig.14 Surface morphology of TC4 titanium alloy after ultrasonic rolling with different static pressure parameters[63]

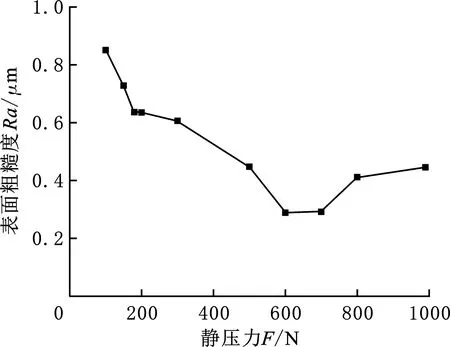

李鳳琴等[64]通過研究靜壓力對TC4鈦合金超聲沖擊強化后的表面完整性發現,表面粗糙度隨著靜壓力的增大呈現先減小后增大的趨勢。如圖15所示,在靜壓力為600 N時獲得最低表面粗糙度,在靜壓力為500~800 N可以獲得較好的表面質量,但靜壓力超過800 N后試件表面粗糙度增大,原因是靜壓力過大導致滾壓頭和工件表面的摩擦力增大,促使兩者之間的摩擦出現由滾動摩擦向滑動摩擦轉變的趨勢,并且過大的靜壓力會加重超聲沖擊強化系統的負載,使得超聲滾壓過程不能平穩進行。

圖15 不同靜壓力下超聲沖擊強化TC4鈦合金后表面粗糙度變化[64]Fig.15 Surface roughness of TC4 titanium alloy after ultrasonic impact strengthen under different static forces[64]

3.2 超聲振幅對鈦合金表面粗糙度的影響規律

超聲振幅越大,作用在材料表面的沖擊力越大,產生的塑性變形也越大。KAYUMOV等[65]研究了超聲振幅對固溶處理TC4鈦合金表面粗糙度的影響,結果表明,TC4鈦合金經超聲沖擊強化處理后的表面粗糙度較未處理樣品有所改善,且在不同超聲振幅條件下改善程度不同。如圖16所示,隨著超聲振幅的增大,TC4表面粗糙度明顯減小。

圖16 不同超聲振幅下超聲沖擊強化TC4鈦合金后表面粗糙度變化[65]Fig.16 Changes in surface roughness of TC4 titanium alloy after ultrasonic impact strengthening with different ultrasonic amplitudes[65]

3.3 滾壓次數對鈦合金表面粗糙度的影響規律

LUO等[66]研究了靜壓力、振幅不變的條件下,超聲滾壓次數對TC4鈦合金表面質量的影響。如圖17所示,滾壓一次后試件的表面質量明顯提高,但是隨著滾壓次數的增加,試件表面質量又逐漸變差,原因可能是在超聲作用下鈦合金易與硬質合金滾壓頭發生黏結,隨著超聲滾壓次數的增加,滾壓頭表面出現黏結鈦屑并發生表面磨損,使材料的表面粗糙度升高。

(a)基體 (b)1次 (c)4次

(d)8次 (e)12次 (f)16次圖17 不同超聲滾壓次數下超聲沖擊強化TC4鈦合金后表面質量[66]Fig.17 Surface quality after ultrasonic impact strengthening TC4 titanium alloy with different ultrasonic rolling times[66]

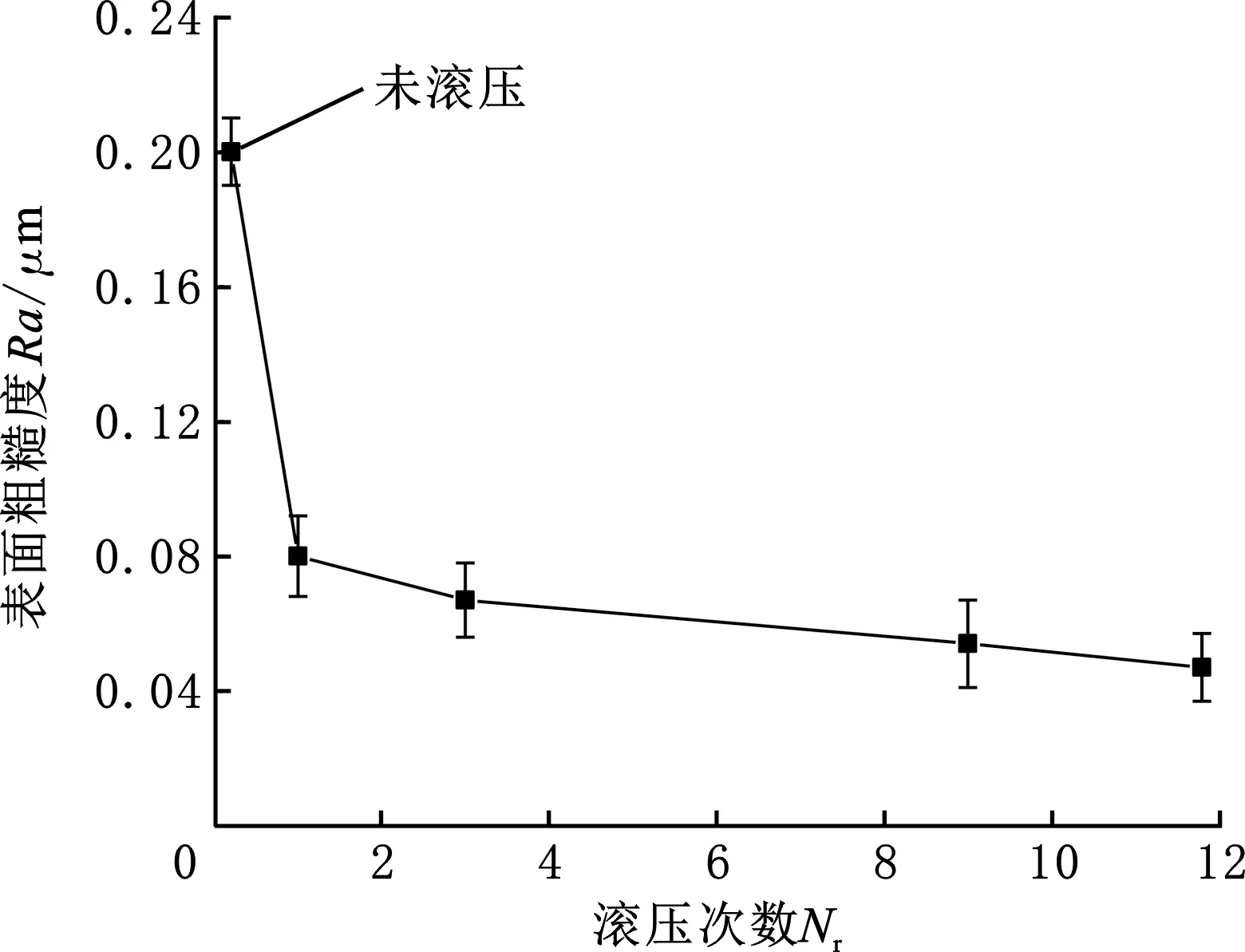

王鵬成[67]研究了在靜壓力800 N下不同超聲滾壓次數對TC4鈦合金表面粗糙度的影響,如圖18所示,表面粗糙度值隨著超聲滾壓次數的增加呈現逐漸降低的變化趨勢。在超聲滾壓加工次數達到12次時,表面粗糙度值最低至Ra0.047 μm,主要原因是多次超聲滾壓可以增強上一次塑性變形的效果,但隨著次數的增加,表面粗糙度的下降梯度逐漸減緩,這是由于鈦合金在多次超聲滾壓后所發生的變形量也逐漸減小。隨后研究者將靜壓力增大到1100 N,并研究不同超聲滾壓次數對TC4鈦合金表面粗糙度的影響,發現在靜壓力較大的情況下,較少的超聲滾壓次數即可達到相同表面粗糙度,再進行多次重復超聲滾壓反而會使表面粗糙度增大。

圖18 不同滾壓次數下超聲沖擊強化TC4鈦合金后表面粗糙度[67]Fig.18 Surface roughness of TC4 titanium alloy after ultrasonic impact strengthening with different ultrasonic rolling times[67]

3.4 小結

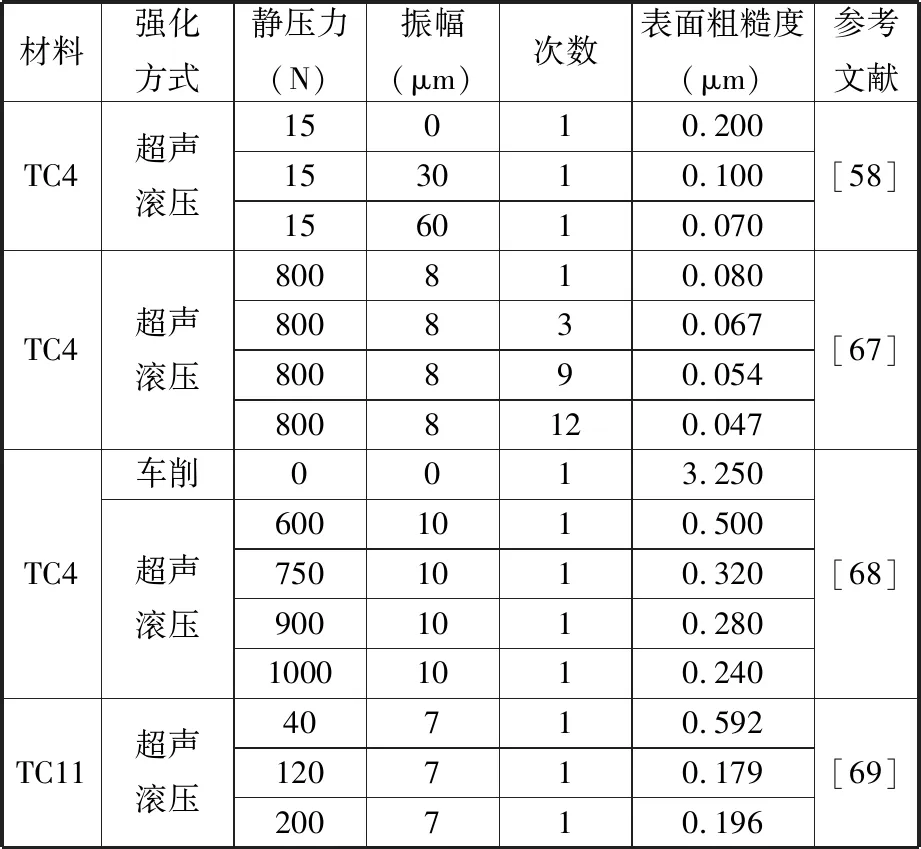

表3所示為不同超聲沖擊強化參數作用下的鈦合金表面粗糙度統計。超聲沖擊使材料表面產生一定程度的塑性流動,使“波峰”和“波谷”相互抵消,從而降低表面粗糙度。結合上述分析可以發現,超聲沖擊強化工藝參數(靜壓力、超聲振幅、滾壓次數)的適當增大都能在一定程度上改善鈦合金表面粗糙度。當靜壓力較小時,鈦合金表層塑性變形程度不夠,并發生一定的回彈,導致表面粗糙度改善不明顯。隨著靜壓力的增大,表面粗糙度也隨之改善,但存在臨界最優靜壓載荷,即在靜壓力提高到一定程度后,鈦合金表面粗糙度反而會有所變差,這是由于靜壓力過大后,滾壓頭和試件之間的滾動摩擦有向滑動摩擦轉變的趨勢,接觸區溫度也隨之上升,在熱力耦合工況下使鈦合金表面產生損傷,從而影響表面粗糙度。因此,如何基于熱力耦合作用下的變形機制以及應變強化機理來找到鈦合金超聲沖擊強化最優工藝參數是未來研究的重點。此外,由于鈦合金的化學活性高,在超聲沖擊強化過程中由于高溫使得鈦合金表面可能會形成氧化層,這些氧化層在沖擊頭的反復沖擊下不斷碎裂、黏合后黏附在試件表面,導致強化處理后的鈦合金表面難以達到鏡面效果。為減少鈦合金在超聲滾壓過程中發生的氧化反應,可以在超低溫、超潤滑、惰性環境下進行超聲沖擊強化處理,這也是未來鈦合金超聲沖擊強化的研究方向。

表3 不同超聲沖擊強化參數下鈦合金表面粗糙度統計

4 超聲沖擊工藝參數對鈦合金強化性能的影響

4.1 硬度

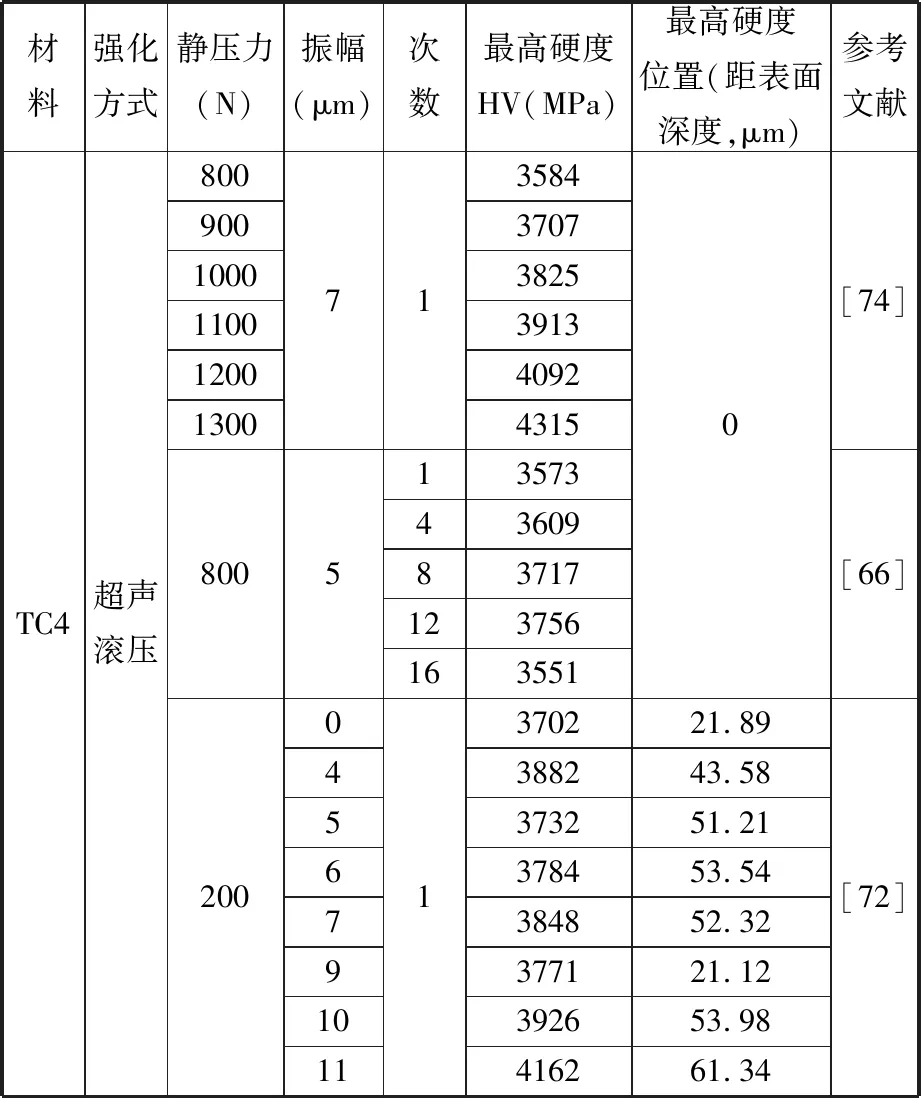

超聲沖擊強化可實現晶粒細化,從而使材料的硬度得到提高。AMANOV等[70]采用超聲沖擊強化工藝對CP-Ti和TC4鈦合金進行處理,CP-Ti的表面硬度由1432 MPa提高到1893 MPa,TC4合金的表面硬度從3217 MPa提高到3717 MPa。KHERADMANDFARD等[71]的研究表明,在采用超聲沖擊強化工藝處理TNTZ(Ti-25Nb-10Ta-1Zr-02Fe)鈦合金后,材料表面硬度從1863 MPa提高到3776 MPa。

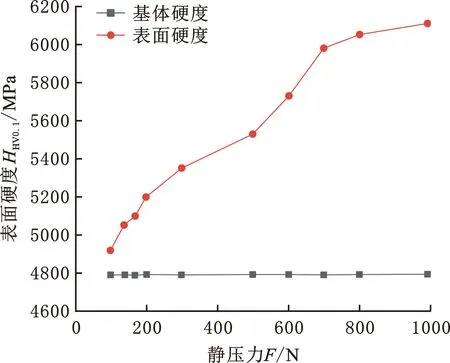

4.1.1靜壓力對鈦合金表層硬度的影響規律

李鳳琴等[64]研究了靜壓力對超聲沖擊強化TC4鈦合金表面硬度以及硬化程度影響,結果如圖19所示,發現超聲沖擊強化后試件的表面硬化程度隨著靜壓力的增大而升高。當靜壓力較小時,材料發生塑性變形不大,晶粒細化程度較小,故材料表面顯微硬度相對于基體硬度增加不多;當靜壓力較大時,材料塑性變形程度逐漸接近極限,所以硬化程度的增加趨勢逐漸減緩。

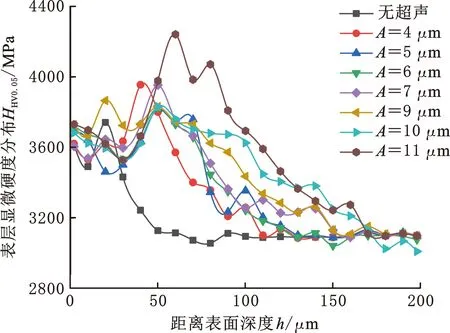

4.1.2超聲振幅對鈦合金表層硬度的影響規律

ZHAO等[72]研究了不同超聲振幅下強化TC4鈦合金后的表層硬度分布趨勢,如圖20所示,發現未施加超聲輔助的滾壓處理,TC4鈦合金強化層深度約為56 μm,最大顯微硬度出現在距離表面20 μm深度位置,硬度值達到3702 MPa。當超聲振幅從4 μm增大到11 μm時,強化TC4鈦合金后的硬化層深度從110 μm逐漸增大到170 μm,硬度最大值從3732 MPa逐漸增至4162 MPa,但硬度最大值的出現位置無明顯變化,均在距離表面40~60 μm的深度范圍內。

圖19 不同靜壓力下超聲沖擊強化TC4鈦合金后表面硬度的變化[64]Fig.19 Surface hardness of TC4 titanium alloy after ultrasonic impact strengthening under different static force of ultrasonic impact strengthening[64]

圖20 不同超聲振幅下超聲沖擊強化TC4鈦合金后沿深度方向的硬度分布[72]Fig.20 Hardness distribution along depth direction of TC4 titanium alloy after ultrasonic impact strengthening under different ultrasonic amplitudes[72]

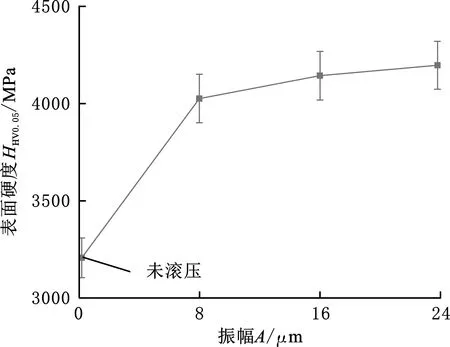

LIANG等[73]研究了不同超聲振幅對TC4鈦合金表面硬度的影響,如圖21所示,未處理樣品和不同振幅的超聲沖擊強化處理樣品(振幅為8 μm、16 μm、24 μm)的表面硬度分別為3145,3947,4063,4109 MPa。隨著超聲振幅的增大,TC4鈦合金表面硬度較未處理樣品分別提高了25.52%、29.81%和30.66%。當超聲振幅增大到一定程度后,其表面硬度增加并不明顯,原因是當晶粒細化的程度已接近極限時,晶粒內位錯運動、位錯纏結等現象也趨于飽和,若繼續增大超聲振幅,強化效果不明顯,還可能造成裂紋萌生等損傷。

圖21 不同超聲振幅下強化TC4鈦合金后的表面硬度[73]Fig.21 Surface hardness of TC4 titanium alloy at different ultrasonic impact amplitudes[73]

4.1.3滾壓次數對鈦合金表層硬度的影響規律

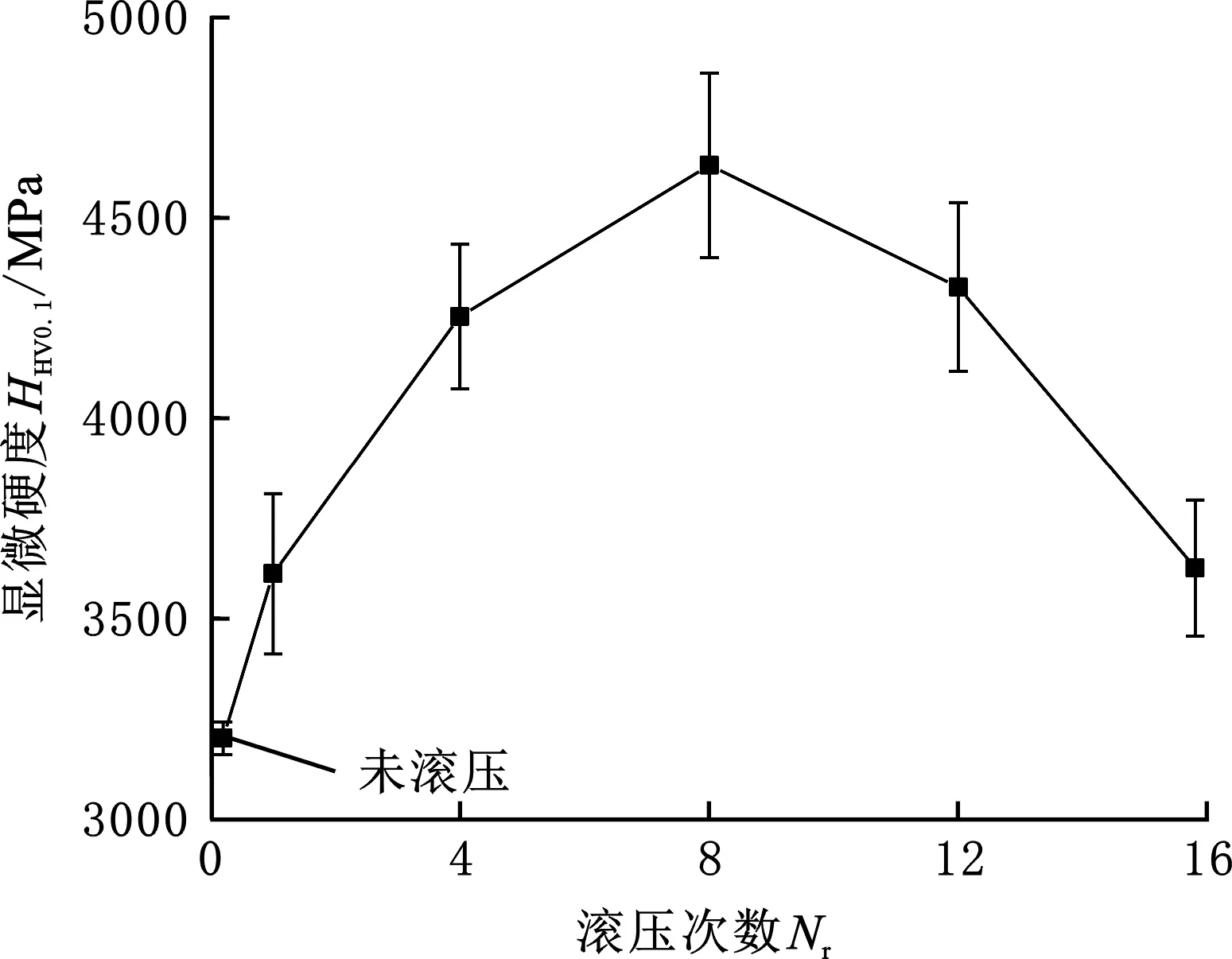

LUO等[66]發現TC4鈦合金的表面硬度隨著超聲滾壓次數的增多而增大,但是滾壓次數達到一定臨界值后,試件表面硬度反而會下降,如圖22所示。原因是當超聲滾壓次數過多后,硬質合金滾壓頭與鈦合金試件在接觸作用區域的工況逐漸惡化,沖擊力和溫度有可能升高,鈦合金表面發生磨損、黏結甚至出現裂紋萌生等現象,從而導致表面硬度降低。

圖22 不同超聲滾壓次數對超聲沖擊強化TC4鈦合金后表面硬度的影響[66]Fig.22 Effect of different ultrasonic rolling times on surface hardness of TC4 titanium alloy after ultrasonic impact strengthening[66]

4.1.4小結

表4所示為不同超聲沖擊強化參數作用下的鈦合金表層硬度及分布情況,結合上述分析可以發現,增大靜壓力、超聲振幅和滾壓次數都能使鈦合金的表層硬度和硬化層深度值增大。對于超聲沖擊強化后鈦合金表層硬度場而言,同樣也存在最優超聲沖擊強化工藝參數,超過工藝參數的臨界值,則強化效果不明顯,甚至使材料表面發生損傷,硬度值降低。此外,切削加工后鈦合金表層都會產生加工硬化效應,如何基于材料切削加工后的初始應力狀態建立鈦合金從切削加工初始狀態下的硬度場到超聲強化后硬度場的傳遞關系與演變機制是未來研究的重點。

表4 不同超聲沖擊強化參數下鈦合金表層硬度及分布

4.2 殘余應力

鈦合金在外力作用下表面發生塑性變形,外力消失后,材料內部依然存在自相平衡的殘余應力。殘余應力分為殘余壓應力和殘余拉應力,其中,殘余壓應力能有效防止裂紋萌生,對零件的抗疲勞性能發揮重要作用。CAO等[74]探討了超聲沖擊強化對去應力退火和固溶時效處理后鈦合金殘余應力的影響,發現超聲沖擊強化顯著改善了殘余壓應力。ZHAO等[75]對TC11鈦合金進行了超聲滾壓處理并研究了其殘余應力場的分布情況,發現處理后鈦合金強化層深度約為200 μm,表面殘余壓應力為763 MPa,并在距離表面40 μm處殘余壓應力達到最大值898 MPa。

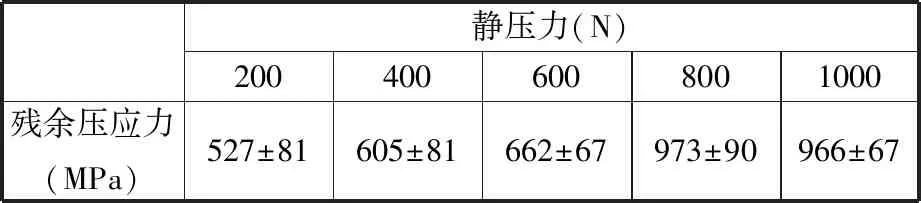

4.2.1靜壓力對鈦合金表層殘余應力的影響規律

LIU等[76]研究了不同靜壓力超聲沖擊強化TC4鈦合金后殘余應力的變化情況,結果如表5所示,隨著靜壓力逐漸增大至800 N時,表面殘余壓應力也逐漸增大,最大值為973±90 MPa。當靜壓力繼續增大,殘余壓應力開始減小,原因是在過大的靜壓力下進行超聲沖擊強化,會對試件表面造成損傷(如裂紋萌生),使部分表面殘余壓應力釋放。

4.2.2超聲振幅對鈦合金表層殘余應力的影響規律

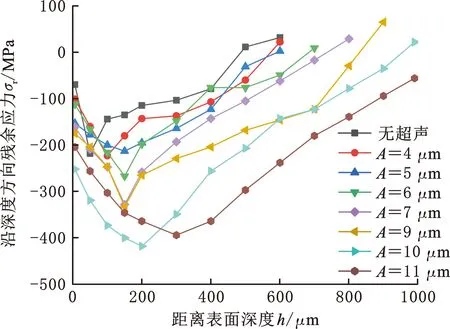

超聲振幅的變化主要體現在沖擊頭在對材料表面沖擊的速度與能量上,且振幅越大,沖擊動能越大,使得材料表面產生的應變增大和局部位置的體積變形速率加快,最終導致殘余壓應力的增大。圖23所示為不同超聲振幅作用下TC4鈦合金的表層殘余應力分布情況,結果表明適當增大超聲振幅能引入更高、更深的殘余壓應力層。

表5 不同靜壓力下超聲沖擊強化TC4鈦合金后表面殘余壓應力[76]

圖23 不同超聲振幅下TC4鈦合金超聲沖擊強化后表層殘余應力的分布情況[77]Fig.23 Distribution of surface residual stress of TC4 titanium alloy after ultrasonic impact strengthening at different ultrasonic impact amplitudes[77]

4.2.3滾壓次數對鈦合金表層殘余應力的影響規律

隨著超聲滾壓次數的增多,材料表層的塑性變形程度增大,導致表層殘余壓應力的大小和深度進一步增加。但是滾壓次數過多后會使材料表面質量變差,從而導致表層殘余壓應力的釋放。WANG等[67]研究了不同滾壓次數下TC4鈦合金表層殘余應力分布情況,如圖24所示,殘余壓應力沿表層深度方向呈現出先增大后減小的變化規律,且最大殘余壓應力出現在距離表面約0.42 mm位置處,約為730 MPa。隨著超聲滾壓次數的增加,最大殘余壓應力值逐漸降低,當超聲滾壓次數達到12次時,最大殘余壓應力值約為540 MPa,出現在距離表面約0.3 mm處,這說明在多次超聲滾壓TC4鈦合金后,表面損傷可能會誘發殘余壓應力松弛現象。

圖24 不同超聲滾壓次數下TC4鈦合金強化后表層殘余應力的分布情況[67]Fig.24 Distribution of surface residual stress of TC4 titanium alloy under different ultrasonic rolling times[67]

4.2.4小結

表6所示為不同超聲沖擊強化參數作用下的鈦合金表層殘余應力分布情況,結合上述分析可以發現,增大靜壓力、超聲振幅和滾壓次數都能使鈦合金的表層殘余壓應力和強化層深度增大,最大殘余壓應力可能出現在亞表層,這是由于鈦合金在超聲沖擊強化后表層材料受到擠壓變形,卸載之后內部材料會發生一定回彈,從而導致殘余應力呈現“勾形”。對于超聲沖擊強化后鈦合金表層殘余應力場而言,同樣存在最優超聲沖擊強化工藝參數,超過工藝參數的臨界值,會出現殘余壓應力下降的情況。如何對多個超聲沖擊強化工藝參數進行準確解耦及建模,從而通過調控強化工藝參數得到更高、更穩定的殘余壓應力層是未來研究的重點。

圖25 超聲沖擊強化兩種晶粒細化模式[79]Fig.25 Two grain refinement modes enhanced by ultrasonic impact treatment[79]

4.3 微觀組織結構

超聲沖擊強化將高頻振動能量傳入工件,通過塑性變形改善工件表層微觀組織,促使晶粒細化。鈦合金超聲沖擊強化后其表層微觀組織演變主要有兩種模式[79],如圖25所示,對于材料中包含大塊平面位錯的孿晶帶或條狀晶粒,堆垛層錯能較低,在強化過程中位錯不斷增加,產生的位錯胞、位錯纏結、位錯墻從孿晶帶或條狀晶粒內的平面位錯將轉變為子邊界,通過子邊界的旋轉運動在位錯積累區域形成新的晶界。此外,對于材料表層由于劇烈塑性變形產生高位錯密度和高堆垛層錯能,在強化中隨著應變的增大,也會發生由位錯胞、位錯纏結、位錯墻轉變為子邊界的過程,并形成新的晶界。最終,由于位錯的湮滅和重新排列,使材料表層的初始晶粒演變為超細晶粒。

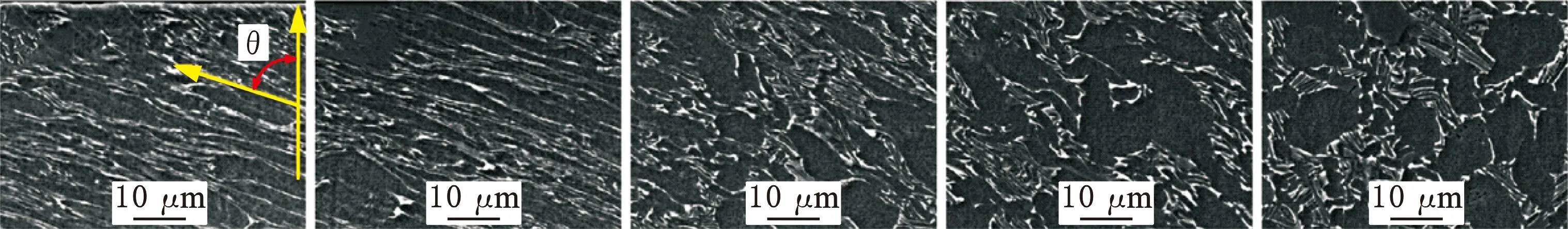

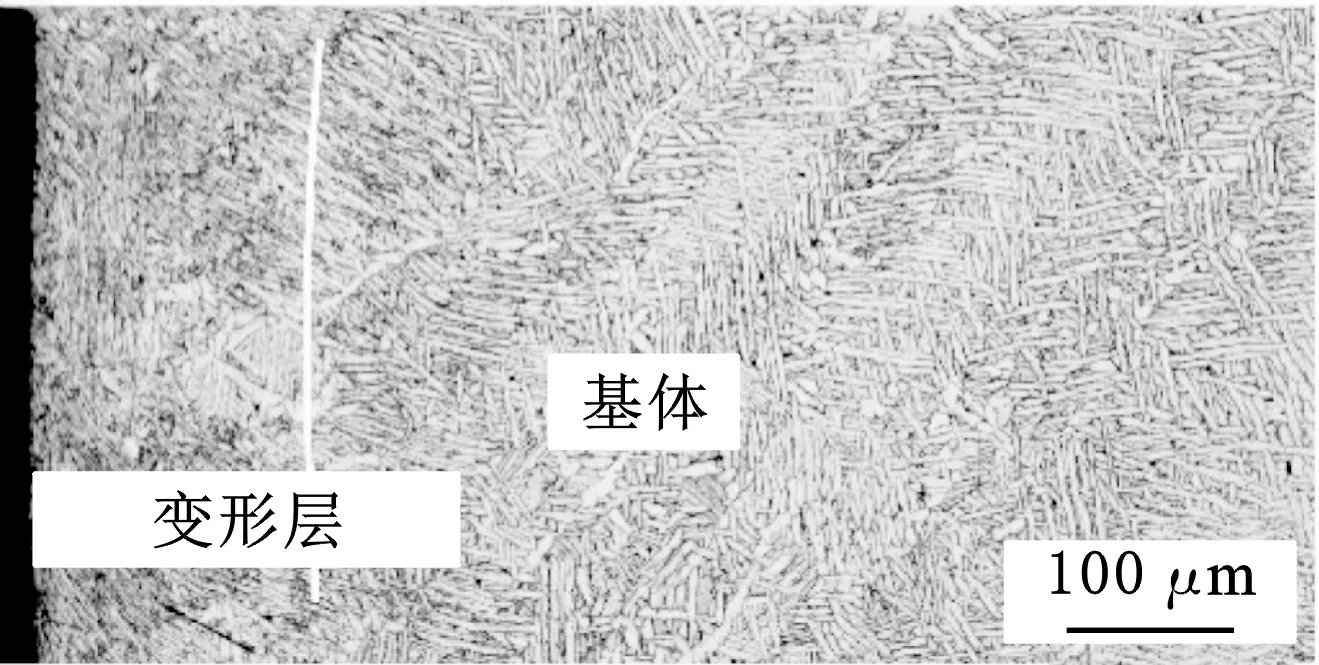

LIU等[80]研究了超聲滾壓TC4鈦合金后不同強化層深度的微觀組織結構,如圖26所示,發現距離表層越近,晶粒的變形程度越大,變形區內部的β相由于塑性變形被拉長,并且與表面成一定的角度,其原因與相組織內部晶粒的重新取向相關。

(a)截面微觀組織

(b)h=25 μm (c)h=50 μm (d)h=100 μm (e)h=200 μm (f)h=300 μm圖26 超聲沖擊強化TC4鈦合金后距離表面不同深度處的微觀組織形貌[80]Fig.26 Microstructure morphology of TC4 titanium alloy at different depths from the surface after ultrasonic impact strengthening[80]

4.3.1靜壓力對鈦合金表層微觀組織的影響規律

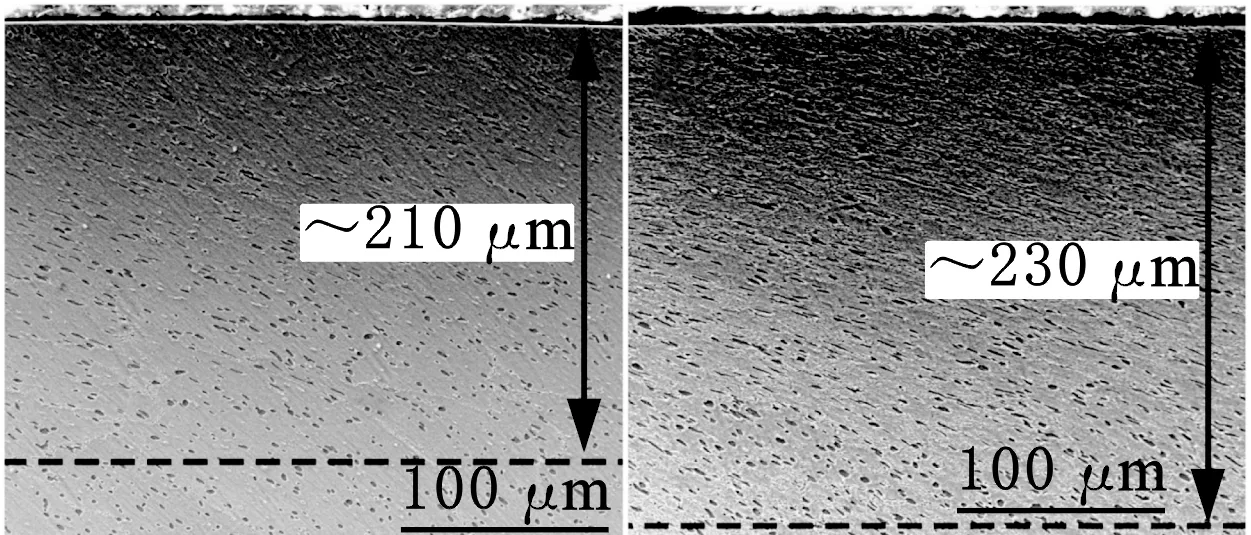

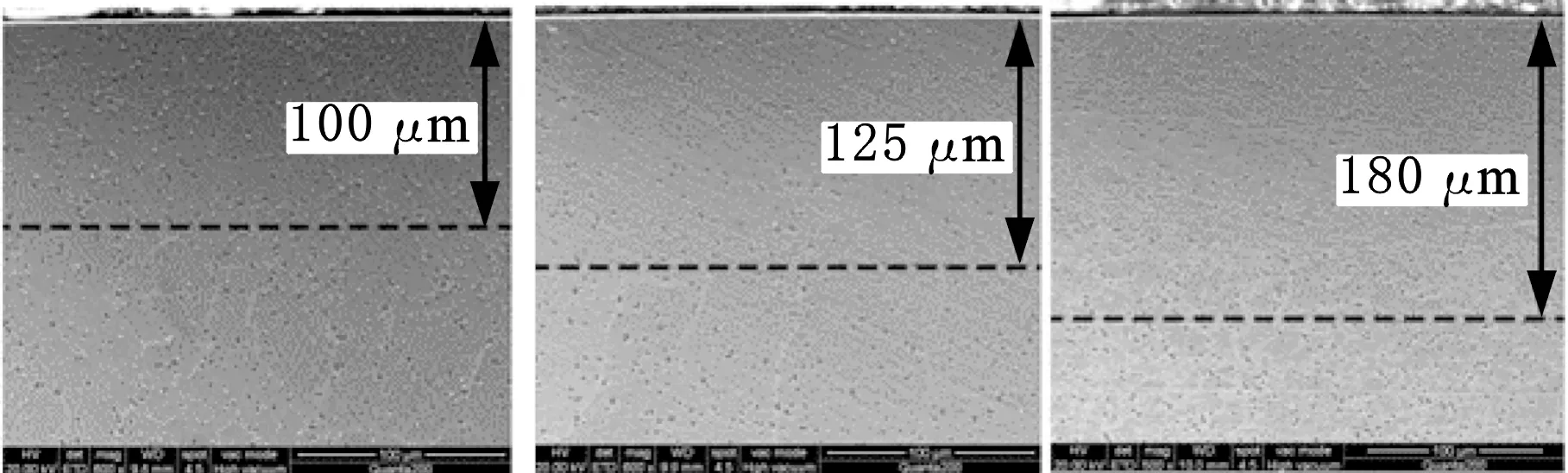

REN等[81]研究了不同靜壓力下超聲沖擊強化TC27鈦合金表層強化層的深度,如圖27所示,發現材料強化層深度隨著超聲沖擊靜壓力的增大而增大,在1000 N靜壓力下材料的強化層深度達到230 μm。

NI等[82]通過TEM觀測了TC4鈦合金的強化層微觀組織結構演變趨勢,如圖28所示,在距離表面200~400 μm處(位置d),由于鈦合金塑性變形程度不大,其內部可以發現位錯線的產生;在距離表層100~200 μm處(位置c),塑性變形的加劇導致位錯線累積形成位錯纏結;在距離表層20~100 μm處(位置b),位錯纏結逐漸轉換為新的晶界,細化晶粒;在距離表面0~20 μm處(位置a),塑性變形程度最高,原始晶粒已經細化成納米級晶粒。

(d)F=900 N (e)F=1000 N圖27 不同靜壓力下超聲沖擊TC27鈦合金后的強化層深度SEM圖像[81]Fig.27 The SEM image of reinforcement layer after ultrasonic impact on TC27 under different static forces[81]

圖28 超聲沖擊強化TC4鈦合金后強化層不同深度處微觀組織結構TEM圖像[82]Fig.28 TEM image of microstructure at different depths of the reinforcement layer after ultrasonic impact treatment of TC4 titanium alloy[82]

4.3.2超聲振幅對鈦合金表層微觀組織影響規律

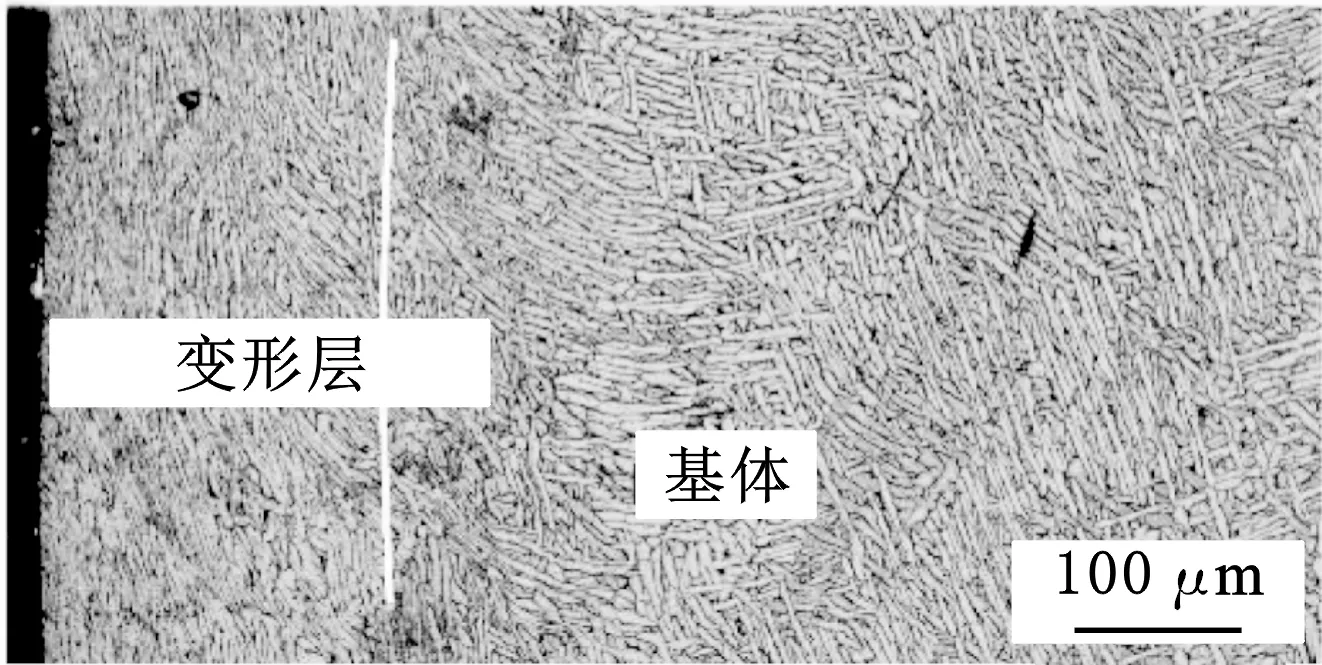

王震[63]研究了不同振幅對TC4鈦合金塑性變形區域的影響規律,如圖29所示,當振幅由7 μm逐漸增大到10 μm時,表層微觀結構開始出現顯著變化。其中當振幅為7 μm和8 μm時,表層微觀結構變形不明顯,當振幅增大到10 μm時,變形層深度增大到200 μm,并且表層組織明顯向滾壓方向發生彎曲變形。如圖30所示,將A=10 μm超聲沖擊強化后的TC4鈦合金微觀結構分為三個區域,并對三個區域的晶粒尺寸、晶粒形貌進行分析。Q1區域靠近基體,塑性變形程度最小,其平均晶粒尺寸為9.64 μm;Q2區域介于表層與基體之間,其應變程度增加,微觀組織發生彎曲變形,平均晶粒尺寸減小到5.84 μm;Q3區域靠近表面,因其塑性變形劇烈,微觀組織結構得到進一步細化,平均晶粒尺寸減小到3.33 μm。這說明振幅是超聲沖擊強化中影響表層微觀結構變化的主要因素之一。

(a)A=7 μm

(c)A=9 μm

(d)A=10 μm圖29 不同振幅下超聲沖擊TC4后強化層深度SEM圖像[63]Fig.29 Depth SEM image of reinforced layer after ultrasonic impact TC4 at different amplitudes[63]

(a)10 μm超聲沖擊振幅加工后微觀組織分區 (b)基體相分布區

(c)Q1區IPF圖 (d)Q2區IPF圖 (e)Q3區IPF圖

4.3.3滾壓次數對鈦合金表層微觀組織影響規律

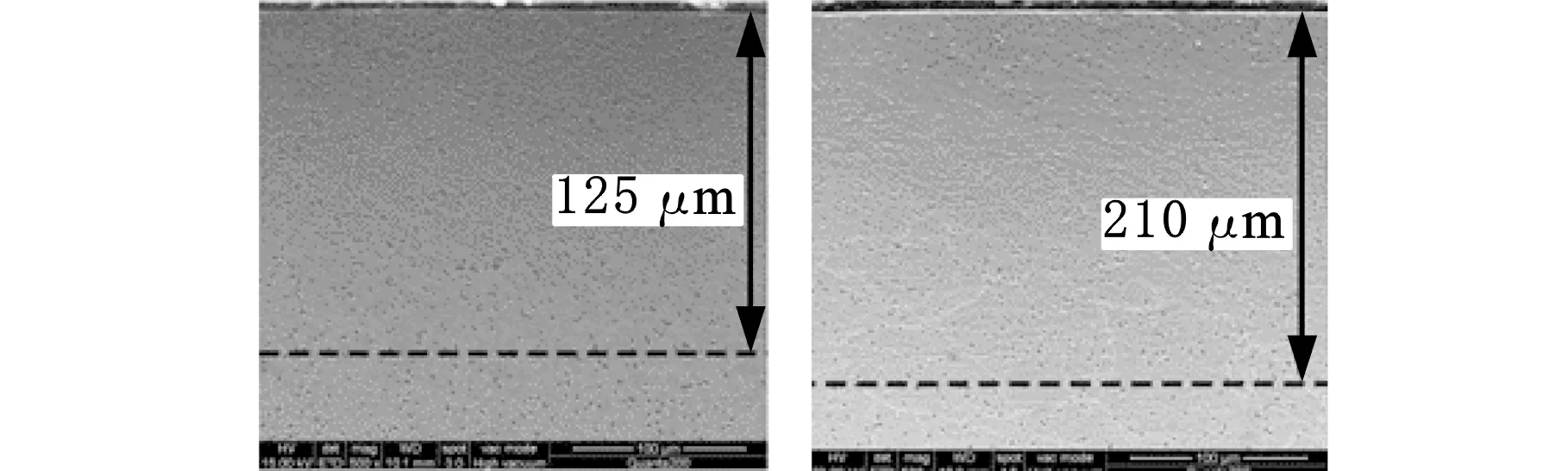

任朝軍[83]對高強韌鈦合金TC27進行多次超聲滾壓后發現,材料的塑性變形程度是多次超聲滾壓的綜合結果。如圖31所示,當滾壓次數為20、25次時,塑性變形程度很輕微,表層材料在滾壓頭的擠壓下沿進給方向產生塑性流動,其中β相發生彎曲變形。隨著滾壓次數增加到35次后,材料表層開始發生劇烈塑性變形,當滾壓次數增加至40次后塑性變形層深度達到210 μm,β相發生彎曲變形程度最大。

(a)Nr=20 (b)Nr=25 (c)Nr=30

(d)Nr=35 (e)Nr=40圖31 不同滾壓次數下超聲沖擊TC27后的強化層深度SEM圖像[83]Fig.31 Enhanced layer depth SEM image after ultrasonic impact TC27 under different rolling cycles[83]

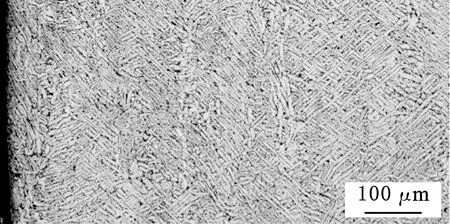

LEI等[84]在對CP-Ti進行12次超聲滾壓處理后得到圖32所示的CP-Ti表層形成梯度微觀組織結構,總深度約為350 μm,沿深度方向的梯度結構可分為3塊區域:嚴重塑性變形區、變形孿晶區域、低應變粗晶區。

圖32 超聲強化處理CP-Ti后形成的梯度結構[84]Fig.32 Gradient structure formed after ultrasonic enhancement treatment of CP-Ti[84]

4.3.4小結

結合上述分析,超聲沖擊強化對鈦合金表面進行高頻循環沖擊,使表層晶粒組織中產生位錯和孿晶,這兩種缺陷不斷相互作用,完成對晶粒的細化。但是由于不同種類鈦合金內部成分存在差異,對于α+β相鈦合金,是位錯對晶粒細化影響大還是剪切孿晶對晶粒細化的影響大也尚未有清楚的認知,并且各變形層之間相互作用的機制也不清楚,未來還需要系統研究超聲強化后鈦合金的晶粒細化機理。

5 結論與展望

本文以鈦合金為研究對象,總結了不同超聲沖擊強化工藝參數對鈦合金表面粗糙度、硬度、殘余應力和微觀組織結構的影響。結論表明超聲沖擊強化中靜壓力、振幅和滾壓次數的改變都能增強鈦合金表面層性能,但是工藝參數存在臨界值,超出臨界值就會對材料性能有損壞,如何通過不同工藝參數的組合找到鈦合金超聲沖擊強化參數的最優解具有重要意義。此外,目前超聲沖擊強化鈦合金研究大多基于簡單規則的試驗材料來進行,而針對大型復雜曲面構件的成熟運用還普遍較少。未來對超聲沖擊強化技術進行優化發展可以從以下方面進行:

(1)超聲沖擊強化技術等特種能場制造與智能制造深度融合,利用人工智能和大數據分析時變加工工況下多模態信息在線感知與狀態監測,控制強化加工過程中的不利干擾因素,優化形性調控的穩定性與精確性。

(2)利用機器人靈巧、順應、協同等特點,通過與超聲沖擊強化設備的協作,擴大超聲沖擊強化技術的工程應用范圍,進一步推動其在跨尺度、大型復雜構件高性能制造等領域的應用。

(3)在現有超聲沖擊強化技術上拓展多能場復合制造工藝,探索熱力、電磁等物理場輔助超聲沖擊的新型復合強化工藝以及新強化機理,開發基于復合能場、復合工藝的多因素優化決策關鍵技術。

(4)將超聲沖擊強化和數值仿真相結合,分析加工動力學行為與微觀變形機制,并構建理論模型,建立“材料屬性-強化工藝-服役性能”數字孿生數據庫,揭示不同類型材料、強化工藝關鍵因素、構件質量品質三者之間的映射機制,實現數字孿生驅動的高端裝備關鍵構件的設計制造強化一體化。