常頂換熱器腐蝕問題分析與對策

楊富淋 李廣凱

(1. 沈陽中科韋爾腐蝕控制技術有限公司,遼寧 沈陽 110016;2. 東營聯合石化有限責任公司,山東 東營 257000)

0 引言

某石化企業常減壓裝置常頂換熱器是將原油與常頂油氣換熱,在冷卻常頂油氣的同時加熱了脫前原油; 塔頂冷卻工藝流程是:常頂油氣從常壓塔頂部抽出,經過常頂換熱器與原油換熱后,進入常頂空冷器及常頂水冷器進一步降溫至35℃左右,最后進入容103油水分離。換熱器參數如表1所示。

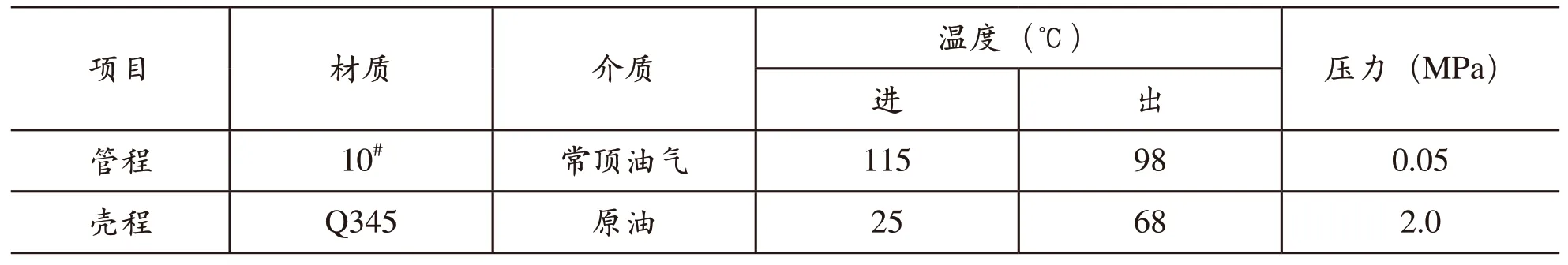

表1 常頂換熱器參數

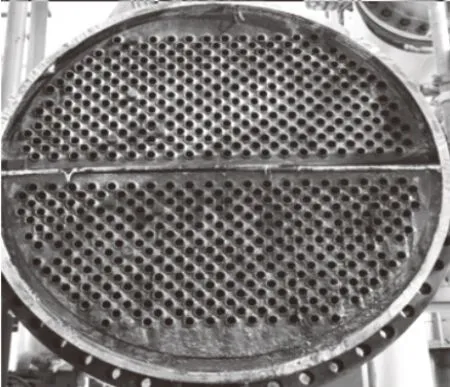

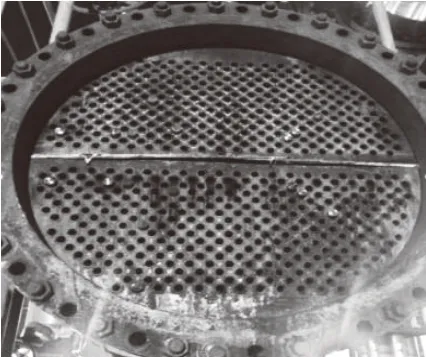

由于常頂換熱器存在較重的結鹽、結垢,導致了常頂壓降增大、換熱效果差、換熱后的原油達不到設計溫度等問題。廠內采取了每月1~2次定期沖洗常頂換熱器方法來避免垢下腐蝕的風險,沖洗水量15t/h,每次沖洗40s。但是,高速沖洗導致換熱管內表面的緩蝕劑保護膜被沖掉,在沖洗4個月后發現常頂油顏色發生變化,經排查發現常頂換熱器E-101/1發生內漏,經打壓試漏,發現有5根換熱管穿孔,廠內進行了堵管。如圖1、圖2所示。

圖1 常頂換熱器堵管前照片

圖2 常頂換熱器堵管后照片

1 腐蝕泄漏原因分析

常頂換熱器腐蝕原因主要為HCl-H2S-H2O型低溫露點、結鹽垢下腐蝕[1],且主要發生在常壓塔頂部五層塔盤、塔體及部分揮發線、常頂冷凝冷卻器、油水分離器等部位。HCl來源于原油中的無機鹽(MgCl2和CaCl2)的水解,以及原油中有機氯化物的分解,H2S來自原油中硫化物的分解[1]。由于HCl和H2S沸點較低,會聚集在常壓塔頂部,遇到蒸汽冷凝水(初凝區)會形成pH值為1~1.3的強酸腐蝕介質。一般氣相部位腐蝕較輕微,液相部位腐蝕比較嚴重,氣液相變處腐蝕最為嚴重。

常頂系統中HCl、H2S與注入的NH3以氣相共存,當溫度降低到臨界點時,混合氣體發生轉變生成銨鹽。一種是NH4HS,其結晶溫度不高于 60℃,而塔頂系統溫度在145℃左右 , 因此不會形成NH4HS結晶;另一種是NH4Cl,NH4Cl結晶溫度在水相露點溫度以上,固體氯化銨NH4Cl顆粒會沉積到金屬表面,并吸收常頂水蒸氣形成高濃度的NH4Cl水溶液,進而發生垢下腐蝕。碳鋼產生均勻腐蝕或出現孔蝕,奧氏體不銹鋼發生氯化物應力腐蝕開裂。

1.1 原料劣質化與脫鹽

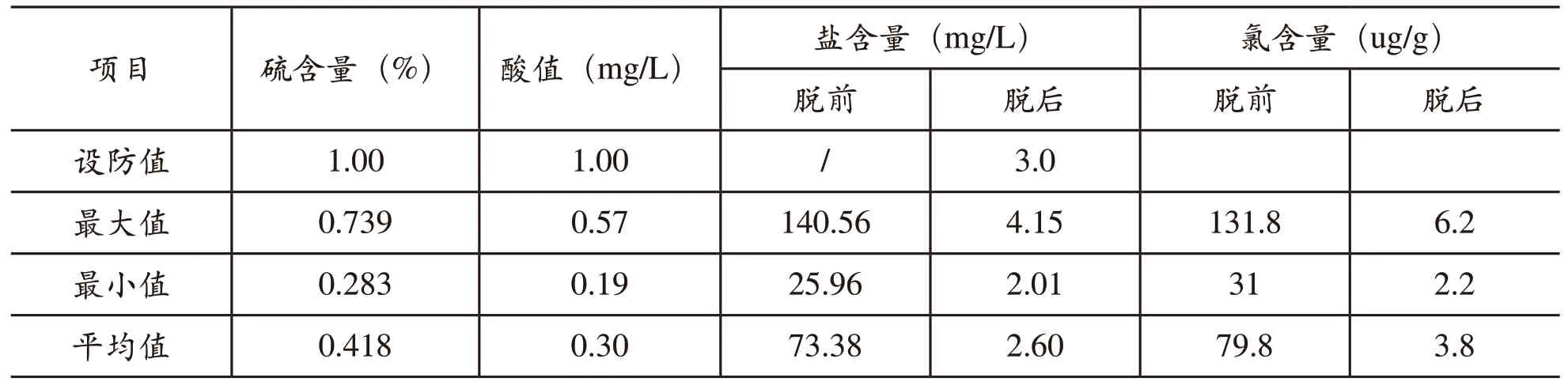

常減壓裝置加工了7種原油,原油性質差異很大,脫前鹽含量波動較大,影響了電脫鹽平穩運行,導致脫后含鹽較高,加劇了常壓塔頂部位的露點腐蝕,如表2所示。2020年10月以來,原油品種和調合比例頻繁變化,導致脫后含鹽最大值6.2mg/L,混合原料脫后含鹽的平均值為2.94mg/L,脫后含鹽合格率為98.5%,原油性質的變化使脫鹽效果下降,如表3所示。

表2 2#常減壓裝置加工原油品種和性質

表3 2#常減壓裝置混合原料性質表

電脫鹽可以除去大部分的無機鹽,但無法除去原油中的有機氯化物,由表3可知,原油中含有一定量的氯化物。而在2020年5~7月塔頂含硫污水分析得出,初頂含硫污水氯離子最高達184mg/L,常頂含硫污水氯離子最高達234mg/L。說明原油中含有有機氯,在進入常壓塔時經高溫汽化分解為無機氯離子,然后隨著油氣輕組分揮發至常壓塔頂,并由常頂揮發線抽出,進入常頂換熱器、常頂空冷等設備,加劇HCl-H2S-H2O露點腐蝕和NH4Cl鹽垢下腐蝕。

1.2 工藝防腐注劑

常減壓常頂系統采用電脫鹽、注中和劑、注緩蝕劑和注水的工藝防腐措施。中和劑為HG-ZH10有機胺型中和劑,控制常頂分水罐含硫污水pH指標為5.5~7.5;緩蝕劑為NS-1016B成膜型緩蝕劑,注入量為12~13ppm;注水采用三廢裝置凈化水,注水量為3.5t/h,按常頂汽油總量(回流量與出裝置量總和)的8%~10%注入。

常減壓常頂抽出溫度為145℃左右,塔頂的注水會汽化為氣體,達不到《煉油工藝防腐蝕管理規定》液相為10%~25%的要求。在常頂換熱器內,隨著冷凝,發生汽變液相變,而之前部分鹽會結晶,形成了常頂換熱器內的結鹽、結垢現象。

2 應對措施

2.1 緩蝕劑分析

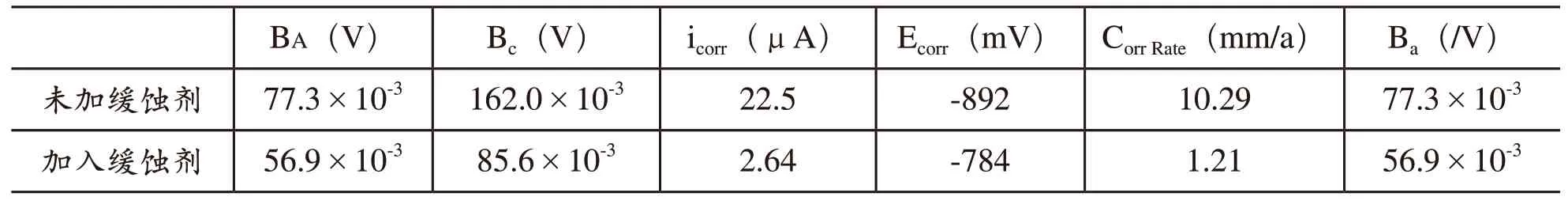

采用電化學工作站Gamry Reference 600 Potentiostat測量動電位極化曲線,分析成膜型緩蝕劑NS-1016B的緩蝕效果。采用標準三電極體系,被測電極為10#鋼電極,輔助電極為鉑(Pt)電極,參比電極由鹽橋和飽和甘汞電極(SCE)組成,如表4所示。試驗溶液:3.5%(質量百分含量)NaCl溶液。緩蝕劑加入量為12ppm。緩釋效率計算采用公式:R=(V0-V)/ V0×100%。實驗溫度為110℃加入緩蝕劑前、后的電化學極化曲線對比,可以看到,緩蝕劑的加入可以明顯的降低金屬腐蝕速率。如圖3和表4所示。

圖3 110℃緩蝕劑作用效果極化曲線圖

表4 110℃時緩蝕劑作用電化學參數對比

根據表5計算得出此緩蝕劑緩蝕效率R=88.2%。說明110℃時該緩蝕劑的作用效果明顯。

2.2 緩蝕劑注入線改造

成膜緩蝕劑分子內的極性基團吸附在金屬表面上,另一端的烴類基團形成一層疏水性保護膜,使金屬與腐蝕介質之間形成一道屏障,達到減緩金屬腐蝕作用[3]。基于3.1緩蝕劑效果分析,建議繼續使用該型緩蝕劑,但需要改造緩蝕劑注劑設施,應在常頂換熱器入口增加一根緩蝕劑注入線,消除沖洗對換熱器的影響,改進工藝防腐的效果。

2.3 材質升級

常減壓裝置常壓塔頂換熱器管束為10號碳鋼,在工藝防腐措施得當的情況下,一般常壓塔頂的設備管線可以使用碳鋼材質。但由于沖洗過程,破壞了緩蝕劑的保護膜,設備的耐蝕性能明顯下降,無法適應換熱器管束露點腐蝕苛刻環境,碳鋼材質可考慮升級為鈦合金材質。

2.4 在線腐蝕監測

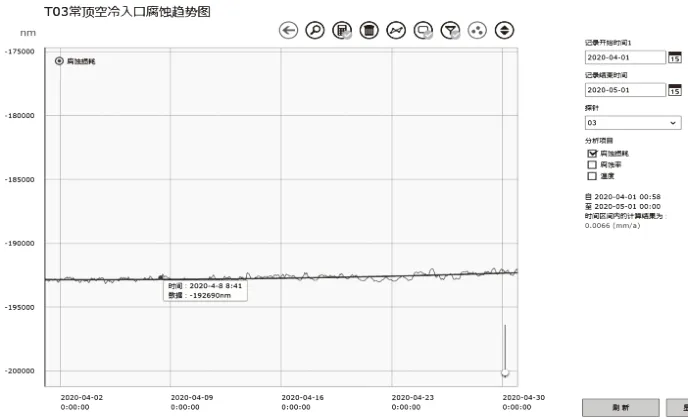

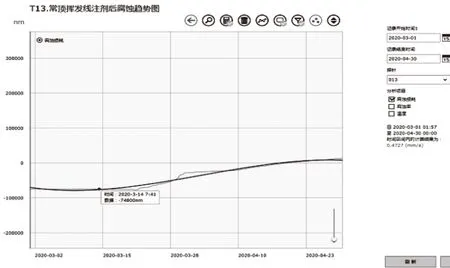

常減壓裝置常頂冷凝區有兩支腐蝕探針,其中一支安裝在常頂空冷入口總管處,其腐蝕速率僅表征空冷入口處腐蝕情況,無法及時監測到換熱前工藝防腐三注效果,如圖4所示。另一支安裝在常頂揮發線注劑點后2米處,腐蝕率為0.47mm/a,說明緩蝕劑冷注入尚未形成膜保護,如圖5所示。

圖4 常頂空冷前腐蝕探針趨勢圖

圖5 常頂揮發線注劑后腐蝕探針趨勢圖

建議,在常頂換熱器出、入口總管處各增加一支腐蝕探針,由此,根據腐蝕探針數據來指導常頂注劑量調節[2],使腐蝕率<0.2mm/a,同時監測兩相流對換熱器腐蝕的影響。

3 結語

(1)原料油劣質化導致電脫鹽波動頻繁,造成脫后總氯和常頂氯離子超標,氯離子在常頂系統形成低溫露點腐蝕和氨鹽垢下腐蝕,建議控制原料油性質、平穩控制電脫鹽率來從源頭控制氯離子攝入;

(2)調整注水量使其達到《煉油工藝防腐蝕管理規定》要求的液相25%,稀釋NH4Cl鹽,防止結鹽、結垢;實驗表明,NS-1016B緩蝕劑緩蝕效率高,建議繼續使用,同時增加E-101/1入口緩蝕劑注入線,避免加大注水量后對管束沖刷,導致成膜效果下降;

(3)加強在線腐蝕監測,利用腐蝕探針數據指導緩蝕劑、中和劑的注入,控制常頂換熱器入、出口腐蝕速率在0.2mm/a內;

(4)建議升級換熱器管束材質,將10號碳鋼升級為鈦合金材質,提高材料耐蝕性。