海上風電機組樁基腐蝕防護研究進展

回世翔 張 冉 徐亞茜 李 瑩

(1. 萊州藍色海洋新能源有限公司,山東 萊州 261413;2. 青島迪恩特尚核新材料科技有限公司,山東 青島 266000)

0 引言

作為一種清潔和可再生能源,風能具有相當大的潛力。目前,風力發電技術是最成熟的可再生能源技術之一[1]。目前,全球海上風電容量超過56GW,2021年全球新增海上風電并網容量為21.1GW,中國新增占全球新增海上風電新裝機容量的80%[2]。海上風電經過20多年的發展,技術日趨成熟,已進入大規模開發階段,《2022全球海上風電報告》預計2031年全球海上風電裝機容量將達到370GW。我國的海岸線長,可開發和利用的海上風能資源豐富,據統計,我國近海可開發和利用的風能儲量就有7.5億千瓦[3],遠海風能儲量就更加龐大,因此海上風電資源在我國有著廣闊的發展空間。

海洋環境的高濕度、高鹽度、浪花飛濺區和潮差區的干濕交替、浸沒區的海水浸泡和海生物附著等嚴苛的腐蝕環境對海上風電造成嚴重的腐蝕危害,另外加上應力、腐蝕、疲勞的相互影響,使得海上風電面臨著更加嚴峻的安全風險。如何選擇合適的、針對性強的防腐措施,有效應對和緩解腐蝕造成的風險,是我國利用海洋資源和發展海上風電過程中亟需解決的關鍵性問題。

1 海上風電機組腐蝕環境

1.1 海上風電機組腐蝕環境劃分

海上風力發電裝置各功能區域所使用的防腐蝕涂層體系是根據其所處的腐蝕環境條件而制定的;如位于大氣暴露區的發電機組、葉片、平臺等結構的防腐體系應充分考慮涂層的耐候性以及溫度、濕度、鹽霧等腐蝕因素;對于潮差區和浪花飛濺區的風電樁基礎的防腐體系,需要考慮潮汐變化引起的外力、溫度和海水浸沒的綜合影響[4];在海水浸沒區以及海泥區風電樁基礎,其防腐體系則主要考慮海生物附著以及海水的電化學腐蝕環境。海洋環境可分為5個區,包括海洋大氣區、浪花飛濺區、海水潮差區、海水全浸區、海底泥土區[5]。按照ISO12944-2相關標準劃分[6],大氣區處于C5-M的海洋大氣腐蝕環境,浪花飛濺區、海水潮差區和海水全浸區處于lm2的海水腐蝕環境。

1.1.1 海洋大氣區腐蝕特點

海洋環境中大氣區指的是海浪高潮線以上區域,特點為高濕度、高鹽霧、紫外線輻射強,與內陸大氣區相比,海洋大氣的濕度大,且海洋大氣中富含多種鹽粒,對金屬有較強腐蝕性[7]。海洋大氣區鋼結構的表面容易產生薄液膜,海洋大氣中的硫酸鹽、氯化鹽和CO2會部分溶于薄液膜中,形成導電性強的電解質溶液。由于金屬成分微觀的不均勻性和不同金屬材料在同種電解質中的標準電極電位不同,金屬與電解質接觸會形成大量的微觀原電池,使得金屬腐蝕速率大大增加。大氣區污染性氣體及大氣中的懸浮粒子會沉降在金屬表面的薄液中,并影響和參與材料的大氣腐蝕過程。

1.1.2 浪花飛濺區腐蝕特點

在海洋環境中,由于海浪的作用,在平均高潮線以上能夠被海浪飛沫潤濕的區域為浪花飛濺區。在浪花飛濺區,材料長期處于干濕交替的環境中,加上供氧量充足,且由于海水的外力作用,在此區域氧去極化反應較強,Cl-的穿透作用加速金屬腐蝕,在腐蝕應力和海浪沖擊造成的機械應力雙重作用下,飛濺區成為海洋環境中腐蝕速率最快的區域[8],一般為海水全浸區的5~10倍,是海洋環境中典型的強腐蝕區域,平均腐蝕速率可達到0.3~0.5mm/y[7]。

1.1.3 海水潮差區腐蝕特點

平均高潮位和平均低潮位之間的區域成為潮差區,這一區域氧氣擴散相對飛濺區較慢,金屬表面的溫度既受氣溫也受水溫的影響,這一區域反復產生海水腐蝕和類似大氣區的腐蝕。在漲潮和退潮的過程中,潮流運動對鋼結構的沖刷腐蝕以及水流形成的空泡腐蝕會加速鋼結構的腐蝕。除了潮流外,鋼結構表面還會附著海洋生物,海洋生物產生的分泌物會破壞金屬結構保護層,引起嚴重的局部腐蝕,且非均勻分布的污損生物粘液會在鋼結構表面形成氧濃差電池造成局部腐蝕[9,10]。

1.1.4 海水全浸區腐蝕特點

海水全浸區指的是在常年低潮線以下直至海底的區域,根據海水深度的不同分為淺海區(低潮線以下20~30m以內)、大陸架全浸區(在30~200m水深區)、深海區(>200m水深區)。近海區域海水流速較大,存在近海化學和泥沙污染,O2、CO2處于飽和狀態,生物活躍、水溫較高,因此該區腐蝕以電化學和生物腐蝕為主,在該區域鋼的腐蝕要比大氣區和潮差區的腐蝕更嚴重;在大陸架全浸區隨著水的深度加深,含氣量、水溫及水流速度均下降,生物也減少,鋼結構腐蝕以電化學腐蝕為主,較淺海區腐蝕輕;在深海區pH<8-8.2,壓力隨著水的深度增加,礦物鹽溶解量下降,水流、溫度、充氣量均低,鋼結構的腐蝕以電化學腐蝕和應力腐蝕為主[11]。

1.1.5 海底泥土腐蝕特點

海底泥土區指的是海水全浸區以下部分,主要由海底沉積物構成,腐蝕環境十分復雜,其物理、化學和生物性質是影響腐蝕環境的三大因素,隨著海域和海水深度不同而異,與固、液、氣三相的陸地土壤不同,海底沉積物可視為固、液兩相的土壤,具有鹽度高、低電阻率特點[12]。此外由于海泥區細菌的作用,會產生H2S和NH3等氣體,對金屬的腐蝕有加速作用,如果海泥區含有大量的硫酸鹽還原菌,則會生成大量腐蝕性硫化物,從而大大加速金屬的腐蝕,其腐蝕速率可增加6~7倍,甚至15倍以上[13]。

1.2 海上風電機組腐蝕類型

海上風力發電項目,通常由塔架,過渡段、水下樁基結構和樁基部分組成,水下樁基結構又分為單樁基礎式、群樁承臺基礎、三腳架基礎、導管架基礎、漂浮式基礎等類型[14],以上結構按順序適用水深海域范圍依次增大,其中單樁基礎適用于水深小于25m的海域。海上風電機組一般位于離岸70km以內的近海,風機的基礎結構則同時涉及了海洋大氣區、浪花飛濺區、潮差區、全浸區以及海泥區等5個不同的腐蝕環境區域[15],面臨著不同的腐蝕環境,腐蝕類型各有不同。不同類型的腐蝕會引發不同的腐蝕結果,必須區分無機械載荷的腐蝕和由機械載荷引發的腐蝕[16]。

1.2.1 無機械載荷腐蝕

無機械載荷腐蝕包含均勻腐蝕、縫隙腐蝕、電偶腐蝕、點蝕、沉積物腐蝕、選擇性腐蝕(晶間腐蝕、穿晶腐蝕)、微生物腐蝕、結垢。

1.2.2 機械載荷腐蝕

機械載荷腐蝕類型包含:應力腐蝕、腐蝕疲勞、應變腐蝕、侵蝕腐蝕、空泡腐蝕、微動腐蝕、磨損腐蝕。

2 海上風電機組腐蝕防護方法

相較陸上風電場,海上風電場風機基礎在載荷條件、地質條件以及運輸安裝等方面更加復雜,除滿足自身結構強度等力學性能要求外,還要滿足海洋環境中對安全性、可靠性的要求[17]。針對海上風電樁基的腐蝕問題,目前主要從兩個方面進行腐蝕防護,一是進行主動腐蝕防護,主要包括:(1)設計腐蝕裕量;(2)適當的結構設計;(3)陰極腐蝕防護。二是進行被動腐蝕防護,主要包括:(1)防腐涂層;(2)復層礦脂包覆防腐(PTC)。為了達到海上風電機組結構設計使用年限,可以采用不同的保護系統來延遲和減輕腐蝕的發生,將兩種或多種腐蝕防護方法結合起來,可以為惡劣海洋環境中的金屬結構提供可靠的防腐保護[18]。

2.1 主動腐蝕防護

2.1.1 腐蝕裕量

腐蝕裕量是指允許在不影響結構功能(安全、穩定性、強度)的情況下腐蝕的材料部分[19]。對于預計會發生均勻腐蝕的區域,可以將它們考慮在內,預留腐蝕裕量,即根據年平均腐蝕速率以及風機設計壽命年限來適當增加鋼板材料的厚度。腐蝕裕量的精確值取決于材料、預期機械負荷以及腐蝕類別和腐蝕區域。對于海上風電結構,建議對飛濺區和潮差區等腐蝕嚴重的位置根據預期耐久性和結構重要程度進行腐蝕裕量設計。結構腐蝕裕量應根據結構設計使用年限,鋼材年平均腐蝕量以及防腐系統的保護效率來確定。對于使用年限為n年的風電基礎結構,建議其全浸區結構的腐蝕裕量不小于n/15(mm),飛濺區結構的腐蝕裕量不小于n/3(mm)[20];但目前由于局部腐蝕風險的存在,僅靠腐蝕裕量是完全不夠的。

2.1.2 適當的結構設計

海上風電裝置可采用合理、適當的結構設計來避免介質腐蝕,降低腐蝕風險,如海上風電的渦輪機,配備了一個單獨的通風系統,避免內置部件與腐蝕性的含鹽空氣之間的接觸[4]來減輕腐蝕。常見的防腐蝕結構設計有:(1)適當設計缺口、浮雕、開口和加強筋;(2)避免縫隙、接頭重疊連接;(3)防止電解液沉積和積聚;(4)邊緣處理;(5)焊縫和表面缺陷的處理;(6)防止電偶腐蝕。

2.1.3 陰極保護防護

海下防腐層修復難、易腐化,全浸區普遍采用陰極保護防腐。目前常用的陰極保護方法包含:熱噴涂金屬、犧牲陽極的陰極保護、外加電流的陰極保護。其中熱噴涂金屬采用噴涂金屬鋅、鋁、鋅鋁合金等陽極涂層,可以隔離水和腐蝕介質,使之無法與基體反應,同時也作為一種犧牲陽極材料,具有陰極保護作用[21]。

目前常用的陰極保護方法為犧牲陽極法和外加電流法[22]。犧牲陽極法主要采用鋁、鋅、鎂等合金材料與鋼管樁連接在一起,依靠陽極消耗溶解產生的電流使鋼管樁表面產生極化,陰極極化電位低于自然腐蝕電位,減緩陰極腐蝕進程[23];不同的海域環境使用的陽極材料有所區別,在飛濺區、潮差區等干濕交替的區域,采用AI-Zn-Mg-Ga-Mn的高活性陽極材料,在全浸區,則采用Al-Zn-In、Al-Zn-In-Sn等有均勻溶解性和較高電流效率的陽極材料。犧牲陽極法受電解質電阻率的影響大、保護電流小、易于消耗、持續能力低[24]。

外加電流法(ICCP)需要使用外部直流電源,將電源負極與被保護結構物相連,電源正極與輔助陽極相連,該方法受電解質電阻率限制影響較小,電流可控且電流輸出大[25]。外加電流系統主要包括套籠上輔助陽極和參比電極安裝、塔筒內平臺上輔助陽極和參比電極安裝、恒電位儀安裝、介電屏蔽、海洋或船舶工程專用電纜、檢測系統等[26]。針對海上風電基礎的外加電流陰極保護法,是使鋼管樁基礎連接到電位更負金屬材料,或通過從海洋環境、海底淤泥到鋼管樁基礎的電流,使其陰極極化,從而消除電化學腐蝕。鋼管樁材料在海洋環境中的保護電位為一般介于-0.85~1.05V之間,當電位高于-0.85V時,鋼管樁容易發生腐蝕[27]。

2.2 被動腐蝕防護

2.2.1 涂層防腐

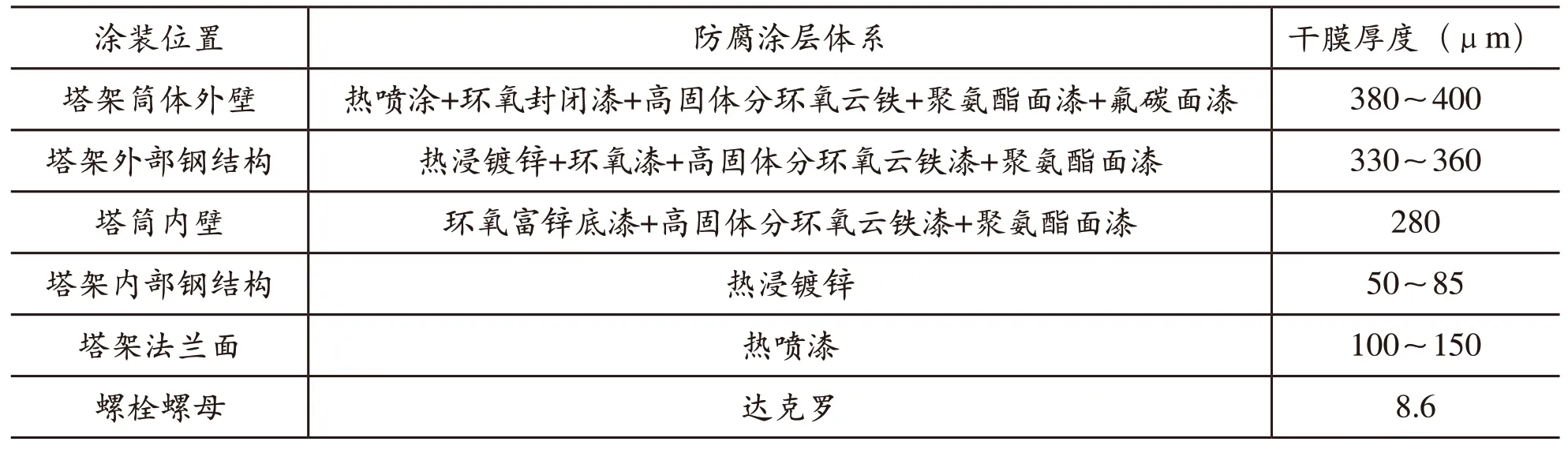

根據《海港工程鋼結構防腐蝕技術規范》,一般海上風電的樁基基礎設計使用年限在20~25年左右,防腐體系需要根據服役壽命確定涂層厚度,水下區采用防腐涂料和犧牲陽極結合的陰極保護措施,樁基大氣區、浪濺區、潮差區一般采用重防腐系統。在國外海上風電機組的防腐應用一般干膜厚度達到800μm左右;根據國內相關標準[28],海洋環境環境中,防腐涂層系統干膜厚度一般為320~560μm,表1為海上風電塔筒防腐涂裝方案,大部分采用的防腐涂料體系是:環氧富鋅底漆+環氧云鐵漆+脂肪族聚氨酯面漆三層復合防腐涂層系統;中間漆也可采用耐久性更好的聚硅氧烷涂料,若底漆采用金屬熱噴涂體系,可以得到更佳的防腐效果[29]。

表1 海上風電塔筒防腐涂裝方案[30, 31]

近些年楊小剛等[32]研究了磷酸鋅協同云母氧化鐵灰制備無溶劑型環氧防腐涂料,發現涂層的防腐性能與PVC(顏料體積濃度)的添加量相關,當PVC添加量為8%時,活性稀釋劑加入量為2%,云鐵灰與磷酸鋅質量比為1:4時,涂層的防腐效果最好。姜秀杰等[33]合成了一種適用于海洋浪濺區鋼結構防護的超厚膜環氧涂料,膜厚達1000μm,通過合成EPU聚氨酯改性環氧樹脂,有效提高涂層抗沖擊性、柔韌性、施工效率,適用于浪濺區鋼結構防護。吳競等[34]采用環氧改性濕固化聚氨酯樹脂為基體樹脂,采用鱗片狀鋅粉、有機膨潤土等材料研制了一種單組分濕固化富鋅底漆,解決了傳統環氧富鋅底漆易沉淀、在冬季低溫固化難的問題,具有優異的防腐性能,適用于高防腐要求的海上風力發電機塔筒。

2.2.2 包覆防腐

包覆材料主要針對浪濺區和潮差區的腐蝕防護,主要有復層礦脂包覆防腐、礦脂防腐帶冷纏兩種包覆技術[35]。

復層礦脂包覆防腐系統(PTC)由4層緊密相連的保護層組成,即礦脂防蝕膏、礦脂防蝕帶、密封緩沖層和防蝕保護罩。PTC技術中礦脂防蝕膏和礦脂防蝕帶是復層礦脂包覆防腐技術的核心部分,能夠有效阻止腐蝕性介質對鋼結構的侵蝕。其中密封緩沖層和防蝕保護罩具有良好的整體性能,不但能夠隔絕海水,還能夠抵制機械損傷對鋼結構的破壞,防蝕罩是由玻璃鋼或增強玻璃鋼制成。復層礦脂包覆技術在江蘇龍源海上風電場潮間帶[36]、華能大連市莊河海上風電場浪濺區[37]、江蘇啟東H1號海上風電場項目[38,39]、江蘇竹根沙海上升壓站高樁承臺[40,41]等海上風機基礎項目浪濺區、潮差區獲得成功應用。

礦脂防腐帶冷纏技術由礦脂帶底漆、冷纏防腐帶和高密度乙烯護甲組成。礦脂防腐帶冷纏技術與PTC技術不同點在于護甲采用材料不同、防蝕膏不同、對抗沖擊力特點不同,該項技術目前在深圳港、寧波港、營口港[42]等港口應用較多。

目前海上風電直徑鋼管樁基礎防腐中,經常采用犧牲陽極+礦脂包覆防腐或外加電流聯合復層礦脂包覆的施工技術進行防護,其中陰極保護區域為海水全浸區及海泥區,礦脂包覆技術應用在潮差區、浪濺區[39]。

3 結論及展望

海上風電建設在世界范圍內已進入大規模發展階段,但惡劣的腐蝕環境對海上風電設備腐蝕防護提出了更加嚴峻的挑戰,海上風電的發展面臨著一些問題和需要采取的措施:

(1)由于海上風電機組投資昂貴,設計使用年限在25年左右,且維護、維修成本很高,因此在海上風電基礎開發過程中,對不同海洋區帶部位制定針對性的防腐蝕措施非常必要;在不同的腐蝕區域,可分別或聯合采用噴涂金屬、涂層、包覆、陰極保護等防腐措施;

(2)基于海上風電防腐維修成本及難度高,人力定期巡檢成本高、數據實時性可靠性差、人員危險性大,在線腐蝕檢測技術的進一步研究顯得尤為重要,遠程在線檢測技術可遠程獲取風電機組的氣溫濕度、氯離子濃度、腐蝕速率、設備腐蝕狀態等,實現海上風電機組智能化管理,減少人員投入、降低運維風險;

(3)相比其他國家,我國關于海上風電防腐蝕的可執行參考標準較少,相關部門應建立健全腐蝕防護制度標準,在海上風電設備防腐工作前期提供更多可靠、有力的參考。