混合動力專用變速器虛擬標定技術研究

寧甲奎 孫飛 曹珊

(中國第一汽車股份有限公司研發總院,長春 130013)

1 前言

標定是系統實現復雜功能和精細性能的關鍵技術[1]。虛擬標定是基于模型的標定技術,可以縮短開發周期、降低標定成本。

虛擬標定技術研究的關鍵是建立高精度且具有實時運算能力的模型。目前虛擬標定技術領域大部分文獻集中于發動機標定,主要是建立發動機一維仿真模型[2]、均值模型[3]、發動機一維預測模型[4]開展車載診斷(On-Board Diagnostics,OBD)系統標定、燃油消耗和污染物排放標定等研究。此外,福特公司在駕駛性虛擬標定研究中進行了變速器對象模型的開發[5]。硬件在環(Hardware In the Loop,HIL)技術解決了虛擬標定只能用于穩態過程優化,無法完成瞬態工況以及相應控制器標定的問題。基于硬件在環的虛擬標定平臺適用于過程控制參數的標定,更加適合實際應用。Liu 等利用所搭建的硬件在環虛擬標定平臺進行了整車駕駛性的虛擬標定[5]。Andric 等[4]和徐文杰[6]應用硬件在環虛擬標定平臺進行了發動機虛擬標定。同時,很多學者通過驗證證明了虛擬標定方法能夠有效縮短標定周期、提高標定的精度[7-9]。

混合動力專用變速器(Dedicated Hybrid Transmission,DHT)是新能源汽車的核心部件之一。隨著自動變速器控制精度要求的提高,DHT系統愈加復雜,需要標定的工況和參數數量大幅增加,同時,整車開發周期的逐漸縮短進一步壓縮了DHT 系統的標定周期。虛擬標定技術可在設計階段啟動預標定工作,輔助臺架和整車標定,從而減少樣品數量和試驗工作量、縮短開發周期[10-11]。目前國內外虛擬標定的研究中,針對變速器虛擬標定的研究較少。本文基于HIL 虛擬仿真平臺開展DHT 的虛擬標定,首先,建立可支持實時運行的DHT 模型,然后,構建硬件在環虛擬標定平臺并開展虛擬標定,最后,對虛擬標定的結果進行驗證分析。

2 混合動力專用變速器仿真模型的建立

2.1 混合動力專用變速器結構

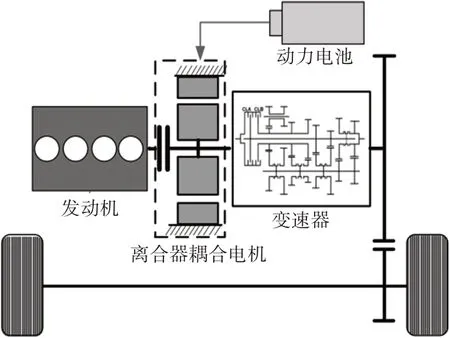

本文的研究對象是針對P2 構型混合動力車型開發的某混合動力汽車專用變速器,混合動力系統基本結構如圖1所示。電機位于發動機與變速器之間,由離合器控制電機與發動機間的動力通斷,電機連接雙離合變速器。本文分別針對機械部分和控制部分進行仿真模型搭建。

圖1 P2構型混合動力系統結構

2.2 混合動力專用變速器仿真模型的建立

本文采用AMEsim 軟件對DHT 模型進行搭建。AMEsim 可對DHT 系統進行物理建模而不必搭建數學模型,同時能夠保證模型的準確度。

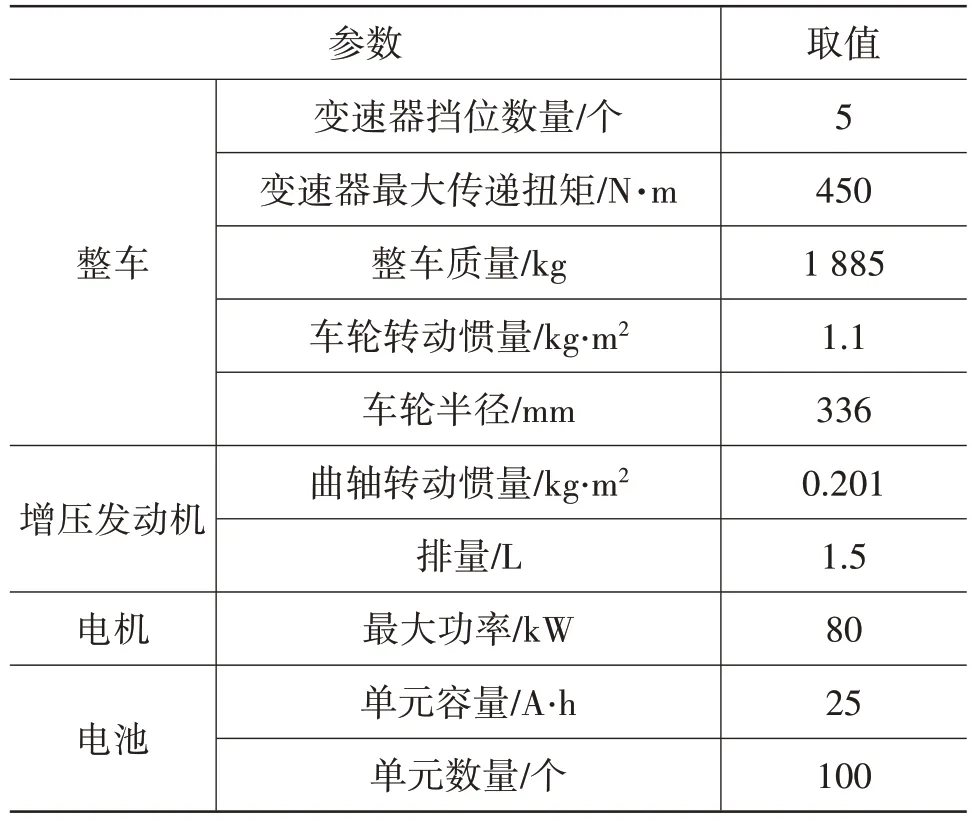

DHT 系統由液壓系統和機械系統組成,如圖2所示。液壓系統包括低壓閥和高壓閥:低壓閥主要采用流量閥,用于控制離合器的潤滑流量,流量對離合器的拖曳扭矩和溫度有顯著影響;高壓閥以壓力閥為主,主要控制離合器的壓力和換擋撥叉的動作。機械系統主要包括離合器、同步器和軸齒。離合器作為主要部件,需進行臺架測試,采集各工況點的摩擦因數作為模型的輸入,以實現精確仿真。同步器作為仿真撥叉動作的關鍵部件,需要先對同步環進行詳細的三維模型搭建,然后根據模型參數搭建仿真模型。軸齒部分只有傳動比對換擋控制有影響,可簡化建模。最后,對模型各部分進行集成。模型主要參數如表1所示。

表1 變速器主要參數

圖2 DHT總成模型

2.3 控制系統模型搭建

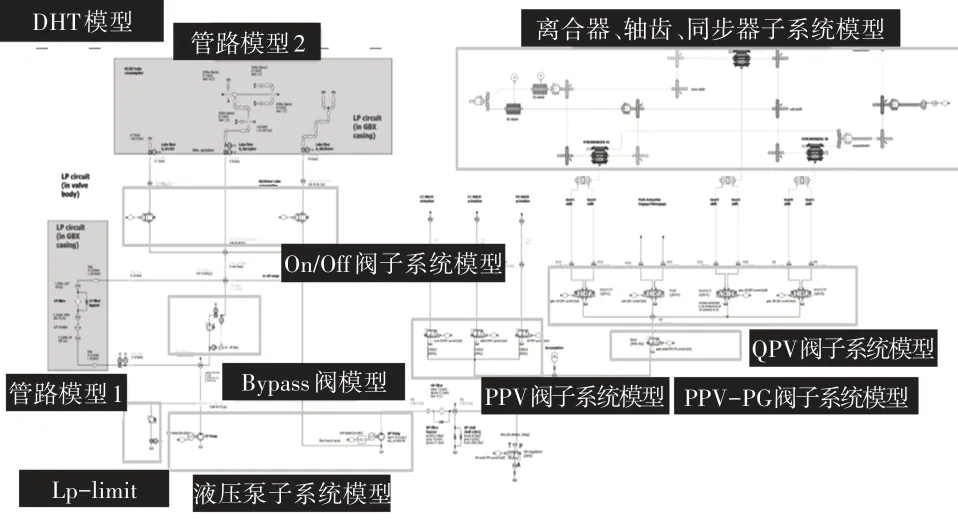

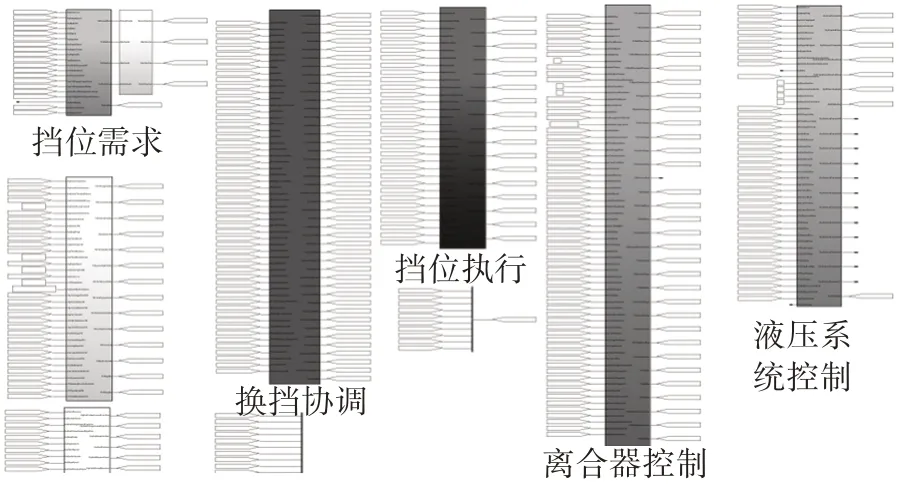

DHT 控制模型需要各種控制算法,故采用MATLAB/Simulink 搭建控制模型最為合適。控制模型主要處理變速器端的輸入信號,經過一定處理,如電壓信號轉換為壓力信號等信號轉換過程,得到控制器能夠識別的信號,通過擋位需求、換擋協調、擋位執行、離合器控制、液壓系統控制模塊的計算,最終通過輸入/輸出(Input/Output,I/O)模塊輸出電磁閥電流,控制變速器進行換擋操作。

輸入輸出處理器(I/O Processor,IOP)模塊主要處理傳感器的信號。擋位需求模塊主要根據傳感器采集的信號計算合適的擋位。本文根據節氣門開度和車速確定擋位。換擋協調模塊的作用是協調各模塊間信號傳輸并處理計算結果,需要換擋時,如果撥叉沒有到位時即發出指令,控制離合器保持壓力在半接合點,不傳遞扭矩。擋位執行模塊主要執行撥叉換擋操作。離合器控制模塊負責控制離合器的扭矩和壓力,DHT 換擋過程是離合器到離合器(Clutch to Clutch)過程,換擋時,擋位執行模塊先動作,預先掛好擋位,之后離合器動作,切換擋位。液壓系統將擋位執行模塊和離合器控制模塊發出的指令換算成電流,控制電磁閥正常工作。控制模型如圖3所示。

圖3 控制系統模型

3 虛擬標定平臺搭建及虛擬標定方法

虛擬標定試驗臺有模型在環(Model in the Loop,MIL)、軟件在環(Software in the Loop,SIL)和HIL 3 種方式。本文以HIL 為基礎對DHT 開展虛擬標定。

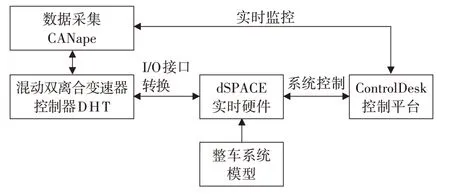

通過dSPACE 的I/O 接口搭建DHT 的HIL 虛 擬標定平臺,對爬行和起步工況進行虛擬標定。

3.1 虛擬標定平臺建立

采用dSPACE 實時硬件搭建DHT 虛擬標定平臺,如圖4 所示。平臺包括dSPACE 實時硬件、監控通信工具CANape、DHT 控制器、計算機的ControlDesk 控制平臺。dSPACE 實時硬件裝載了需要標定的DHT 實時模型,即車輛模型、I/O 模型。車輛模型能夠模擬真實車輛的運行情況,其包含動力輸出模型、傳動系統模型、電機模型、電池模型、車輛動力學模型、駕駛員和道路模型,以及為離線仿真建立的發動機控制器模型。

圖4 DHT虛擬標定平臺

通過運行在dSPACE 實時硬件中的車輛模型和I/O 模型模擬DHT 控制器所需的各種傳感器信號,并通過CANape 接收控制器發出的控制信號,從而實現閉環控制。此外,基于ControlDesk 軟件開發了測試界面,用于實時控制和觀測車輛模型仿真過程,實現對實時硬件的可視化管理,通過虛擬儀表監控仿真運行情況,并對各類運行參數進行采集。

3.2 爬行工況虛擬標定

爬行工況虛擬標定分為開環部分標定和閉環部分標定。通過發動機轉速及其變化率,以及離合器轉速上升過程的加速度及沖擊確定爬行工況的開環扭矩及閉環PI參數。發動機轉速平穩、離合器轉速穩定無沖擊上升時的參數為最佳參數。

3.2.1 虛擬標定步驟

虛擬標定的步驟為:

a.確定標定開環扭矩最大值。測試離合器在傳遞不同大小扭矩條件下發動機的轉速變化情況,當扭矩提高到一定程度時,發動機轉速明顯下降,此時的扭矩即為開環扭矩最大值。

b.確定標定開環扭矩步長。測試各步長條件下發動機轉速下降的程度,發動機轉速下降100 r/min左右時的步長為最佳步長。

c.確定請求發動機怠速轉速提升值。在起步時變速器控制單元(Transmission Control Unit,TCU)會請求發動機怠速轉速提升,以開環扭矩增加后發動機轉速提升和降低相抵消為依據設定請求提升的轉速。

d.進行閉環扭矩PI 標定。以離合器轉速與離合器目標轉速的差值為輸入,經過PI控制計算扭矩輸出。離合器轉速與其目標轉速的差值越小越好。

3.2.2 標定參數

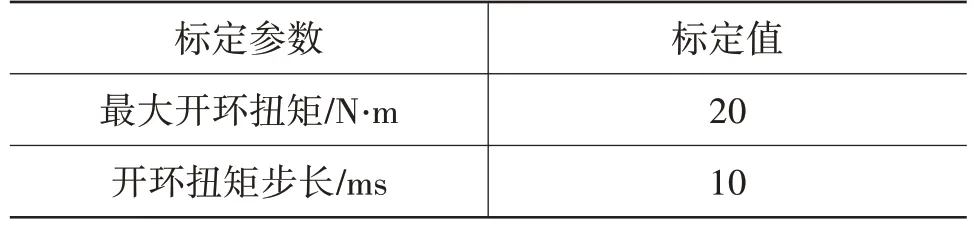

針對爬行工況,主要標定參數如表2、表3所示。其中,P、I值均與溫度及離合器有關。

表2 爬行工況標定參數

3.3 起步工況虛擬標定

起步工況主要通過控制離合器壓力來控制離合器及發動機轉速。通過標定發動機目標轉速、目標轉速差歷程曲線及離合器壓力控制的PI參數,實現整車平穩起步。

3.3.1 虛擬標定步驟

虛擬標定的步驟為:

a.發動機轉速需要根據節氣門開度確定,以車輛目標加速度為標準,標定第1 個階段的發動機轉速。轉速標定過低易使起步過程中發動機實際轉速低于最低穩定轉速且加速性能差,轉速標定過高則易發生發動機轉速失控且動力響應慢。

b.標定過程需參考離合器轉速的變化率情況及離合器表面溫度。發動機轉速與離合器轉速接近過快易造成沖擊,接近過慢則會出現離合器過熱的情況。同時,應該避免在離合器同步前由1擋換入2擋。

3.3.2 標定參數

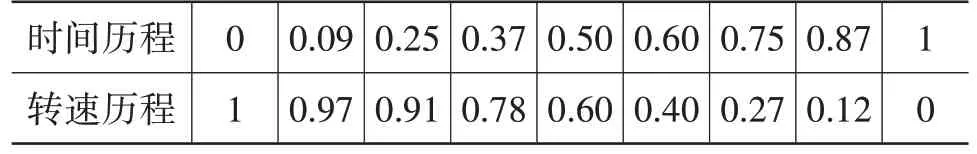

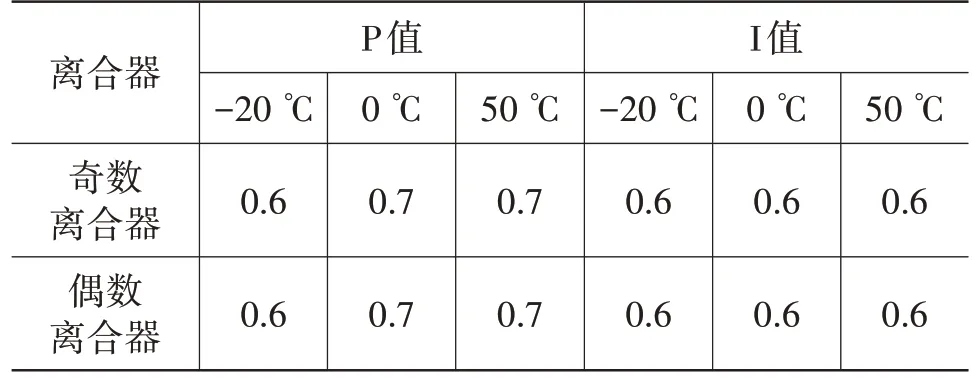

針對起步工況,主要標定參數如表4~表6所示。

表4 爬行工況標定參數-第一階段發動機目標轉速

表5 爬行工況標定參數-目標轉速差歷程曲線

表6 爬行工況閉環控制系數

4 虛擬仿真結果對比分析

4.1 爬行標定仿真結果

爬行工況主要針對離合器進行標定,確定爬行時的開環扭矩、閉環扭矩、爬行時請求發動機怠速轉速提升量以及穩定車速等參數。本文主要標定工況為平路爬行,分為開環控制和閉環控制2個階段。

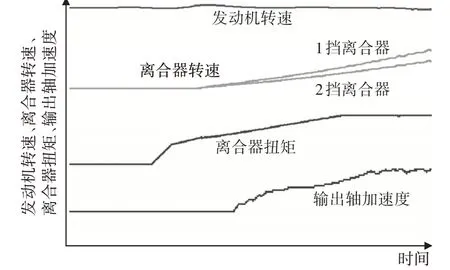

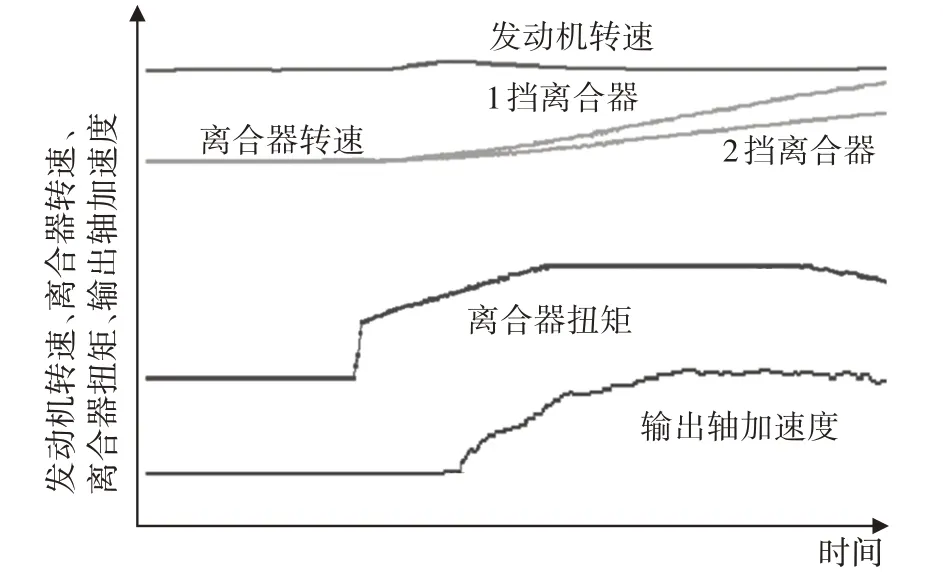

開環控制階段主要使變速器快速建立油壓,加快整車爬行的響應,同時考慮發動機能力,防止出現發動機在起步過程中實際轉速低于最低穩定轉速的現象;閉環控制階段,控制系統實時計算離合器期望轉速,同時根據期望轉速和實際轉速計算離合器的期望扭矩。本文以開環扭矩和閉環扭矩的PI 項系數為重點研究對象,采用未經過標定的參數時的整車測試結果如圖5所示。利用硬件在環虛擬仿真平臺進行爬行仿真標定,將標定結果集成到整車進行測試,測試結果如圖6所示。結果表明,在標定前,車輛爬行平穩,但起步過慢,輸出軸加速度在16 r/min2以下。經標定后,輸出軸加速度無明顯波動,車輛可以平穩起步,同時提高了車輛起步的響應速度,輸出軸加速度在22 r/min2以下。標定結果使整車加速性能表現更優秀,數據更合理。

圖5 利用默認標定值進行實車爬行工況測試結果

圖6 虛擬標定后實車爬行工況測試結果

4.2 起步標定仿真結果

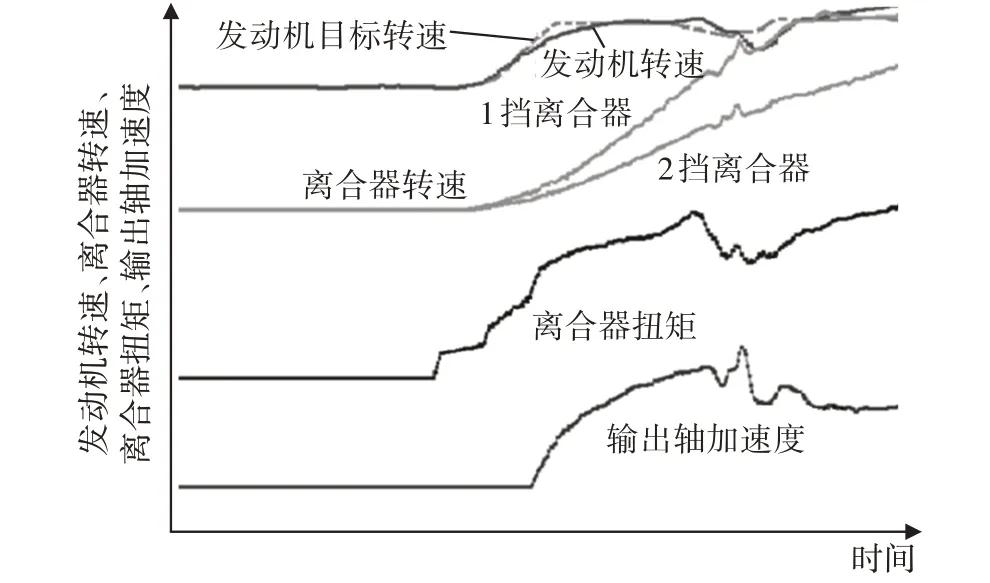

本文主要針對起步過程中2個階段的轉速進行標定。第1 個階段需要根據節氣門開度進行標定,滿足動力需求、離合器發熱、保持發動機轉速在正常范圍等要求,本文主要針對動力性和發熱量進行研究。第2 個階段主要是平穩起步,控制離合器轉速加速度不能過大。采用默認標定值時的整車測試結果如圖7所示。利用硬件在環虛擬標定平臺進行起步仿真標定,將標定結果集成到整車進行測試,結果如圖8 所示。結果表明,在標定前,由于發動機目標轉速接近離合器轉速的進程過快,輸出軸轉速存在較大沖擊,經標定后,發動機目標轉速和離合器轉速接近的速度減緩,輸出軸加速度沖擊變小,數據更加適應整車。

圖7 利用默認標定值進行實車起步測試結果

圖8 虛擬標定后實車起步測試結果

5 結束語

本文完成了混合動力專用變速器的電控參數虛擬標定,將獲得的標定數據與同一開發車輛的常規標定數據進行比較,虛擬標定數據比常規標定數據更適合整車。與常規標定過程相比,虛擬標定方法不需要進行實機試驗,縮短了整車開發周期。