Al 填料改性PIP-2D SiCf/ SiC 復合材料力學性能和電磁屏蔽性能

雷 強, 段士昌, 豆永青, 李 倩, 李候俊, 田佳豪

(1.中國航發貴州黎陽航空動力有限公司,貴陽 550014;2.陜西華秦科技實業股份有限公司,西安 710048)

隨著無線電技術和雷達探測技術的迅速發展,日益嚴重的電磁波污染問題逐漸受到關注。一方面,長期暴露在電磁輻射環境人的身體健康會受到威脅,如神經紊亂、體內生理平衡失調分泌、行為失控等[1-2]。另一方面,電磁輻射之所以被稱為電磁污染,主要原因在于其極易干擾電子儀器、設備、敏感元器件等正常運行。此外,上升到國家安全高度,電磁波可引起信息泄露,被敵方捕捉后將直接威脅國家的軍事領域安全[3]。因此,針對武器裝備、民用電子儀器設施等的電磁輻射干擾預防措施探索成為當下研究的熱點。

傳統的電磁屏蔽材料,如導電性良好的金屬銀、鎳及導電聚合物材料能滿足大部分的民用領域電磁屏蔽需求[4-7],然而針對航天航空領域,電磁屏蔽材料不僅需要有優異的電磁波屏蔽性能,還需要結合應用部位情況兼具良好的力學、耐高溫性、熱物理化學穩定性、抗氣流沖刷性能等。此外,傳統的電磁屏蔽材料一般為涂敷類材料,但針對航空航天領域的減重需求,需要結合原始結構進行輕量化設計。金屬材料雖然具有優異的反射電磁波效果,但其密度大,質量較大,且存在高溫下極易發生氧化、電磁屏蔽性能衰退等問題[8-9]。聚合物復合材料雖然密度小,但高溫穩定性較差,因而也不適用于高溫服役環境[10]。

連續碳化硅纖維增強碳化硅基(SiCf/SiC)復合材料具有高比強度、低密度、良好的熱穩定性、結構承載能力優異、電磁參數連續可調等特點,在航空航天領域具有廣泛的應用[11]。Li 等[12]通過優化多孔Si3N4陶瓷中SiC 填料含量,大幅度提升了復合陶瓷的電磁屏蔽效能,從3 dB 增加至27 dB。Xue 等[13]采用CVI 工藝在氧化釔穩定多孔氧化鋯陶瓷中引入SiC 相,通過優化制備工藝,使得電磁波透過率良好的氧化鋯陶瓷具備了優異的電磁屏蔽性能,總電磁屏蔽效能可達16.2 dB。上述研究結果均表明SiC 類材料可作為電磁屏蔽材料中的吸收劑,且高溫下穩定,但由于陶瓷脆性較大,不能作為結構件應用,相對于SiCf/SiC 復合材料的力學承載能力較差。Duan 等[14]研究表明,PIP 法制備的SiCf/SiC 復合材料的復介電常數虛部偏低,不適合應用于電磁屏蔽領域。Greil [15]研究表明,金屬填料Al 可作為活性填料改性聚合物的裂解產物,不僅能降低裂解產物的氣孔率,提高致密度,還能產生高溫穩定的Al4C3和Al4Si3,兩種材料均是高電導率相,有利于提升復合材料的介電常數虛部,有望提升SiCf/SiC 復合材料的電磁屏蔽性能。

因此,基于金屬、導電聚合物等電磁屏蔽材料的高溫穩定性較差的問題,本工作以制備力學性能和電磁屏蔽性能優異的結構功能一體化復合材料為目的,結合活性填料改進PIP 制備工藝,研究活性填料Al 引入對SiCf/SiC 復合材料基體微觀結構、力學性能和電磁屏蔽性能的影響規律。

1 實驗材料及方法

1.1 實驗原材料

增強體纖維為蘇州賽力菲有限公司生產的連續碳化硅纖維,纖維牌號SLF,編織成2D SiC 纖維布,其中2D SiC 纖維布體積分數為30%,SLF SiC纖維的基本性能指標與文獻[14]一致。聚碳硅烷(PCS)作為制備SiC 基體的先驅體,軟化點為180~210 ℃,溶劑為二甲苯。Al 粉體為活性填料,平均粒度為6 μm,由鞍鋼實業微細鋁粉有限公司提供。正硅酸乙酯和氧化鋯懸浮液為制備二氧化硅/氧化鋯(SiO2/ZrO2)復合界面層的原料,其中氧化鋯懸浮液固含量20%,由蘇州優鋯納米材料有限公司提供。

1.2 SiCf/SiC 復合材料的制備

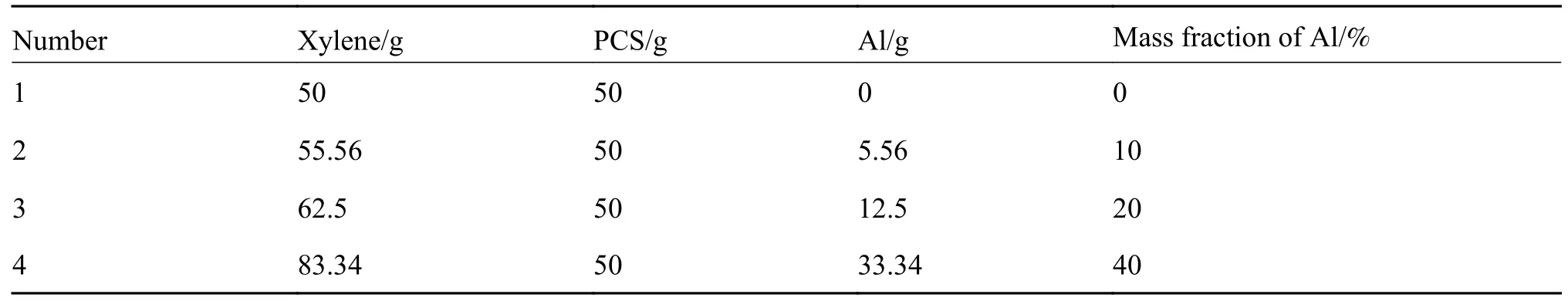

首先,按表1 配置不同組分含量的PCS、二甲苯和Al 粉混合先驅體溶液,球磨混合并經過超聲波振蕩使填料在混合先驅體漿料中分散均勻,得到含活性填料的先驅體漿料;然后把2D 纖維布裁剪成尺寸50 mm×50 mm 樣塊,在600 ℃真空熱處理1 h 后超聲清洗,去除纖維表面定型膠;按文獻[16]在2D 纖維布表面完成SiO2/ZrO2界面層的制備,將2D SiC 纖維布浸沒在先驅體漿料中,放置在真空干燥箱中浸漬30 min,取出浸漬漿料的纖維布多層疊放,然后放置在真空干燥箱中于60 ℃干燥24 h;干燥完成后取出多層疊放的纖維布,放置到模具中按文獻[16]工藝進行熱模壓完成復合材料預制體制備。最后,將預制體置于ZRS-150 真空燒結爐中,在真空條件下,以5 ℃/min 的速率升溫至1000 ℃保溫2 h,使PCS 充分裂解,形成多孔的復合材料胚體。為了形成致密的SiCf/SiC 復合材料,需要重復多次浸漬熱解過程,直至復合材料增重率不大于1%,完成2D PIP-SiCf/SiC 復合材料制備。分別研究Al 填料質量分數為0%、10%、20%和40%時SiCf/SiC 復合材料力學性能和電磁屏蔽性能。

表1 不同Al 含量混合前驅體溶液Table 1 Composition of Al filler mixed precursor solution

1.3 性能測試

復合材料的密度和氣孔率采用全自動真密度及孔隙率分析儀測試。三點彎曲強度采用海達Qualitative Analysis 試驗機(HD-609B)測試,試樣尺寸為40 mm×4 mm×3 mm,跨距L為30 mm,測試過程中加載速率為0.5 mm/min,每個測試結果均為5 個試樣的平均值。斷裂韌度采用單邊預裂紋梁(SEPB)法進行測量,試樣尺寸50 mm×2.5 mm×5 mm,跨距L為30 mm,測試過程中加載速率為0.5 mm/min,每個測試結果均為5 個試樣的平均值。介電性能與S參數測試采用矩形波導法進行,測試波段為X 波段(8.2~12.4 GHz),試樣尺寸為22.86 mm×10.16 mm×3.0 mm,通過S參數計算復合材料的電磁屏蔽性能,測試公式如下:

式中:SER、SEA和SET分別為材料的反射屏蔽效能、吸收屏蔽效能和總屏蔽效能;S11和S12為S參數,S11代表端口1 的反射,S12代表端口2 到端口1 的傳輸。

不同填料含量PCS 裂解產物物相結構采用Philips X-Pert Diffractormeter 自動X 射線衍射分析儀分析,采用Cu 靶的Kα 射線(λ=0.154 nm),掃描范圍為15°~90°。采用NETZSCH STA499C 分析不同填料含量PCS 先驅體的質量隨溫度的變化及加熱過程中的吸、放熱變化規律。采用Tescan Vega 3 SBH 掃描電子顯微鏡(SEM)觀察界面層的微觀形貌及復合材料截面形貌。

2 結果與討論

2.1 PCS/Al 裂解產物微觀結構

圖1 為不同Al 含量聚碳硅烷(PCS)先驅體在1000 ℃裂解2 h 后產物的XRD 圖譜。從圖1 可以看出,當PCS 中沒有活性填料Al 時,在35.6°、60.4°和71.8°出現比較寬泛的衍射峰,分別對應β-SiC 的(111)、(220)和(311)晶面,表明沒有填料改性PCS 的裂解產物存在β-SiC 納米晶,也可能存在一定量的無定形SiC。當Al 含量不超過10%時,隨著Al 含量的增加,β-SiC 對應的衍射峰逐漸變的尖 銳,在31.7°、55.0°處 分 別 出 現 對 應Al4C3相(012)、(0015)晶面的衍射峰,且峰形尖銳,在38.4°、44.6°處對應的Al4Si3相衍射峰也逐漸增強,表明β-SiC 相、Al4C3相和Al4Si3相的含量逐漸增加,晶粒尺寸逐漸長大;當先驅體中Al 含量繼續增加時,β-SiC 相和Al4C3相對應的衍射峰強度下降,Al4Si3相的衍射峰顯著增強。當Al 含量增加到20%時,在33.6°處還出現了一個小衍射峰,該衍射峰可能是SiC 生長過程中自發層錯(SF)引起SiC 晶格畸變所致[17]。

圖1 不同Al 含量PCS 在1000 ℃裂解2 h 的XRD 圖譜Fig.1 XRD patterns of polycarbosilane with Al filler of various contents pyrolyzed at 1000 ℃ for 2 h

根據相關文獻研究結果[15,18-20],活性填料Al 會在400 ℃左右與有機先驅體裂解的氣態烴類小分子(如CH4、C2H6等)發生反應生成Al4C3相。此外,Al 還能與有機先驅體裂解過程中產生的副產物固態自由碳反應產生Al4C3相,因此,隨著Al 含量的增加,PCS/Al 混合先驅體裂解產物中Al4C3相逐漸增加,晶粒尺寸逐漸長大,且裂解產物中的自由碳會被活性填料Al 逐漸消耗。當Al 含量為20%時,自由碳被消耗完后,Al 含量富余,會和PCS 裂解中間產物反應生成Al4Si3相,隨著Al 含量繼續增加,Al4Si3相含量增加,晶粒逐漸長大。由于Al4Si3相電導率與金屬Al 接近,因而復合材料電導率會顯著提升。

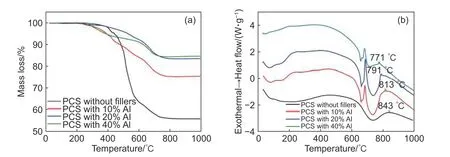

圖2 為不同Al 含量PCS/Al 先驅體的DSC/TG曲線。從圖2(a)可以看出,隨著Al 填料含量增加,先驅體的裂解產率從56.3%增加至85.4%,大幅度降低了PCS 在高溫下的質量損失,提高了陶瓷產物的致密度。這是由于活性填料Al 會與PCS 的裂解中間產物氣態烴類小分子發生反應,大幅度降低了PCS 中間產物逸出氣體,從而一定程度地降低了質量損失。此外,Al 填料在裂解過程不會出現質量損失,也一定程度上提高了PCS/Al 混合先驅體的裂解產率。從圖2(b)可以看出,隨著Al 填料含量的增加,在800 ℃左右放熱峰的峰值溫度由843 ℃逐漸降低至771 ℃,說明Al 填料的引入及含量增加降低了SiC 的形成溫度,促進了SiC 晶粒析出,裂解產物中SiC 含量逐漸增加,這與XRD 的分析結果一致。

圖2 不同含量Al 填料先驅體DSC/TG 曲線 (a)TG 曲線;(b)DSC 曲線Fig.2 DSC/TG curves of aluminum filler precursors with Al filler of various contents (a)TG curves;(b)DSC curves

綜合上述分析,活性填料Al 的引入會促進先驅體裂解產物中β-SiC 形成和晶粒長大,且裂解產物中會產生Al4C3相,使得先驅體的陶瓷產率大幅度增加,當鋁含量高于10%時,會有一定量的Al4Si3相形成。

2.2 復合材料力學性能

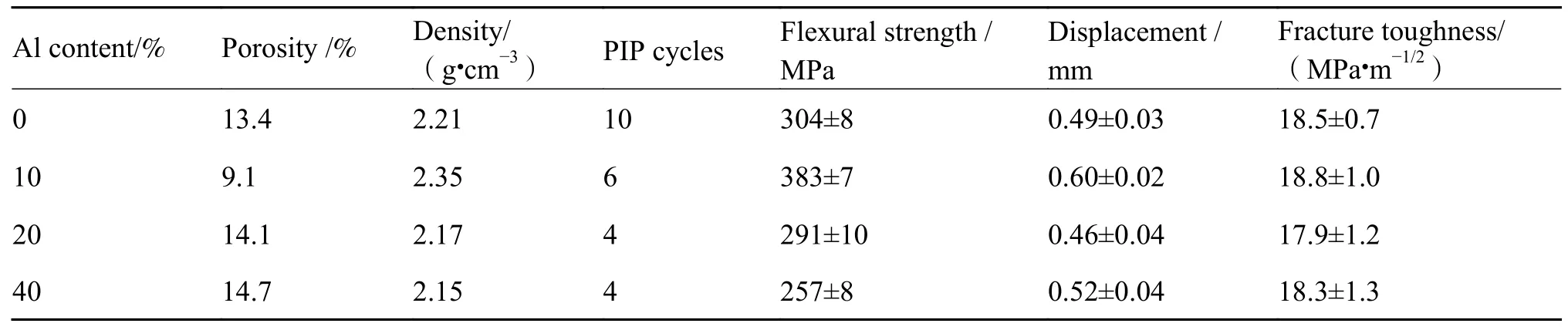

表2 為不同Al 含量改性SiCf/SiC 復合材料的彎曲強度及氣孔率測試結果。由表2 可以看出,隨著Al 含量的增加,復合材料的彎曲強度先增加后降低,其斷裂位移和斷裂韌度基本接近。

表2 不同Al 含量SiCf/SiC 復合材料性能Table 2 Properties of fabricated SiCf/SiC composites with Al filler of various contents

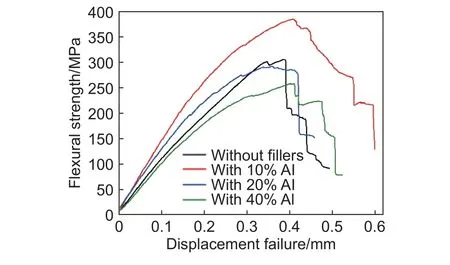

此外,結合不同Al 含量復合材料彎曲強度-斷裂位移曲線(圖3)可知,當Al 填料含量為10%時,復合材料的彎曲強度最高,達到383 MPa,此時復合材料內部氣孔率最低,隨著Al 含量繼續增加,復合材料氣孔率顯著增加。不同Al 含量改性復合材料均呈現假塑性斷裂行為,表明界面層起到弱結合作用,可有效偏轉由基體傳導至纖維表面的裂紋,且界面層可阻擋Al 填料與SiC 纖維的直接接觸,避免纖維因與Al 填料反應引起的力學性能下降。

圖3 不同Al 含量SiCf/SiC 復合材料的彎曲強度-斷裂位移曲線圖Fig.3 Flexural strength-displacement curves of SiCf/SiC composites with Al filler of various contents

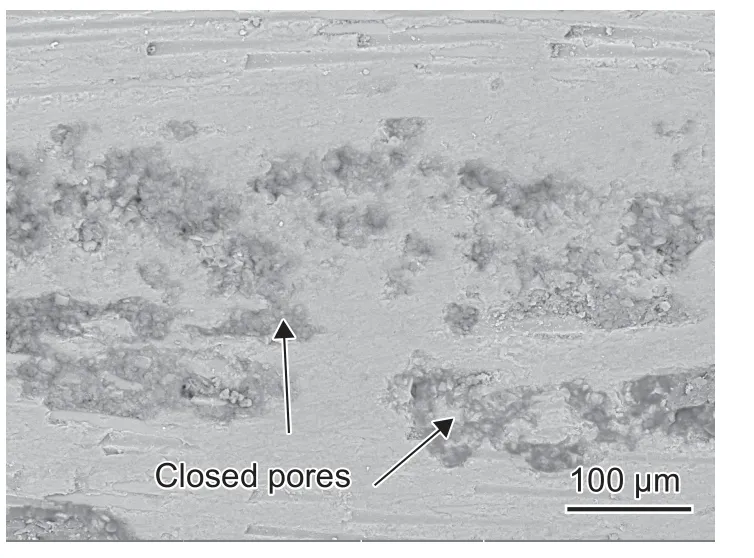

圖4 為不同Al 含量SiCf/SiC 復合材料的斷面微觀形貌。由圖4 可以看出,無Al 填料改性復合材料的氣孔主要分布在纖維布層間,且存在較大的氣孔。原因是裂解過程中纖維層間的結合最弱,先驅體裂解產生的氣體容易從層間逸出,最終導致層間形成較大的氣孔。當引入10%的Al 填料,因Al 填料與裂解產物中的氣態烴類小分子和自由碳反應引起的體積膨脹填補了裂解過程中產生的氣孔[15],從而復合材料層間的氣孔尺寸大幅度減小。隨著Al 填料繼續增加,纖維束間的氣孔量逐漸增加,主要是由于Al 填料與先驅體熱解產物反應引起的體積膨脹效應增大,且SiC 基體主要聚集在層間,從而堵塞了部分浸漬通道,影響了纖維束內的基體致密化程度,從而在纖維束內部產生如圖5 所示的大氣孔。

圖5 40%Al 填料改性SiCf/SiC 復合材料截面形貌Fig.5 Cross section morphology of SiCf/SiC composite modified with 40% Al filler

2.3 復合材料介電性能

圖6 為不同Al 含量改性SiCf/SiC 復合材料在X 波段的復介電常數。從圖6 可以看出,復合材料復介電常數的實部和虛部均隨著Al 含量的增加先緩慢增加后迅速升高,在10 GHz 處的復介電常數從8.9-6.4j 顯著提升至16.1-61.4j,虛部變化幅度更大。

圖6 不同Al 含量SiCf/SiC 復合材料在X 波段的復介電常數Fig.6 Complex permittivities of SiCf/SiC composites with Al filler of various contents in X band

多組分SiCf/SiC 復合材料的復介電常數遵守Lichtenecker 定律[21],復合材料的復介電常數實部ε"和虛部ε""可以按式(4)和式(5)計算出來:

其中,不同Al 填料改性復合材料的纖維和界面層一致,因此主要影響復合材料復介電常數的因素為氣孔和基體組分。

無Al 填料改性PIP-SiC 基體中有大量自由碳,形成導電網絡后會大幅度提高PIP-SiC 基體的介電常數,因此復合材料介電常數比純SiC 粉末的復介電常數(約6-1j)大。

當引入10%的Al 填料時,一方面,Al 填料與氣態烴類小分子及基體內部的自由碳發生反應,從而大幅度減少自由碳含量,破壞了基體中的自由碳的導電網絡,形成的Al4C3相電導率低于自由碳,會引起復合材料復介電常數的下降;另一方面復合材料的氣孔率大幅度下降,由于氣孔率的復介電常數為1-0j,因此氣孔率下降會引起復合材料的復介電常數升高。正是由于材料中存在正反兩方面的協同作用,復合材料的復介電常數變化不大,稍有增加。

當Al 含量繼續增加(>10%),Al 含量偏高,引起部分高電導率Al4Si3相富余在復合材料內部,從而引起復合材料復介電常數升高;而相對于Al 含量為10%的復合材料時,Al 含量為40%時復合材料氣孔率由9.1%升高至14.7%,根據公式(4)和(5)可知,若基體介電常數不變,氣孔率復介電常數為 1-0j,因此復合材料的復介電常數應降低10-10×85.3/90.9=0.62,即在10 GHz 復合材料的復介電常數變化不足0.7。因此,隨著Al 含量繼續增加,因氣孔率升高引起的復介電常數降低不足抵消因高電導率相增加引起的復介電常數升高,復合材料的復介電常數持續增加,同時表明高電導率Al4Si3相的生成及含量提升對復合材料復介電常數的影響占主導作用。

2.4 復合材料電磁屏蔽性能

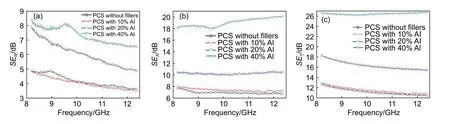

圖7 為不同Al 含量改性SiCf/SiC 復合材料在X 波段的電磁屏蔽性能。從圖7 可以看出,隨著Al 含量的增加,復合材料的吸收屏蔽效能和反射屏蔽效能均逐漸增加,在10 GHz 復合材料的電磁屏蔽效能由原始的12 dB 提升至26 dB。對比圖7(a)和(b)中吸收屏蔽效能和反射屏蔽效能數值可知,吸收屏蔽效能的顯著增加,反射屏蔽效能變化幅度不大,因此,吸收屏蔽效能對Al 填料改性SiCf/SiC復合材料電磁屏蔽性能的影響更大,吸收屏蔽效能的顯著提升為復合材料電磁屏蔽效能增加的主要因素。

圖7 不同Al 含量SiCf/SiC 復合材料在X 波段的電磁屏蔽性能(a)反射屏蔽效能;(b)吸收屏蔽效能;(c)總電磁屏蔽效能Fig.7 Electromagnetic shielding performances of SiCf/SiC composite materials with Al filler of various contents in X-band(a)reflective shielding effectiveness;(b)absorption shielding effectiveness;(c)total electromagnetic shielding effectiveness

吸收屏蔽效能主要由材料的電導損耗和極化損耗決定。一方面,隨著Al 含量的增加,復合材料中高電導率Al4Si3相逐漸生成和含量升高,復合材料的復介電常數逐漸增加。根據Debye 公式[22]:

式中:σdc為材料的電導率;ε0為真空介電常數;f為頻率; ε′′為復介電常數虛部。

復合材料的電導率隨著Al 含量增加逐漸增加,材料衰減和損耗電磁波能力增加,即復合材料電導損耗能力增加,從而復合材料的吸收屏蔽效能顯著提升。另一方面,隨著Al 填料的引入和含量逐漸增加,高溫裂解制備的PIP-SiC 基體從無定形狀態變成β-SiC 相,而且Al4C3相和Al4Si3相的含量逐漸增加,各相之間晶界逐漸增多,從而復合材料的界面極化效應顯著提升,即復合材料的極化損耗逐漸升高。上述兩方面協同作用下,復合材料的吸收屏蔽效能顯著增加。

反射損耗效能代表著材料對電磁波的反射能力,根據傳輸線理論可知,材料與空氣的阻抗匹配程度越好,越多的電磁波進入材料的內部,反射損耗能力越差。根據復合材料的介電常數可以計算出其入射阻抗,如圖8 所示,Al 含量增加,復合材料的入射阻抗逐漸減小,與空氣阻抗匹配程度越來越差,因而復合材料的反射損耗效能逐漸增加。

圖8 不同Al 含量SiCf/SiC 復合材料在厚度為3.0 mm 時入射阻抗Fig.8 Input impedance of SiCf/SiC composites(thickness is 3.0 mm)with Al filler of various contents

3 結論

(1)活性填料Al 改性SiCf/SiC 復合材料的彎曲強度隨著填料含量的增加呈先增大后減小的趨勢,最大可達383 MPa,且均呈現假塑性斷裂特征。

(2)Al 填料引入可與先驅體裂解產物反應,大幅度提升先驅體的裂解產率,且能促進PIP-SiC 基體結晶;Al 填料含量不同,PCS/Al 先驅體裂解后基體組分不同,過量的Al 填料引入會引起基體中高電導率Al4Si3相富余。

(3)隨著Al 填料含量的增加,復合材料的復介電常數逐漸增加,且虛部的增加幅度更大;復合材料的電磁屏蔽性能在10 GHz 顯著提升至26 dB,主要是吸收屏蔽效能增加所致。