液壓支架自動跟機動態規律研究

任懷偉, 張帥, 薛國華, 趙叔吉, 張玉良, 李建

(1. 煤炭科學研究總院 開采研究分院,北京 100013;2. 中煤科工開采研究院有限公司,北京 100013;3. 陜西陜煤黃陵礦業有限公司,陜西 延安 727307)

0 引言

當前,我國煤礦智能化開采尚處于初級階段[1],在簡單條件煤層實現了跟機自動化+遠程可視化干預的開采模式[2]。其中自動跟機是液壓支架根據采煤機實時位置,按照設定的工序和時長依次動作,自動完成降、移、升、推等跟機工序[3-4]。其以液壓動力系統持續穩定運行為基礎[5]。當工作面多個液壓支架同時動作,或存在遠距離供液、泄漏、液壓系統參數不合理等情況時,液壓系統內流量、壓力將發生變化,嚴重影響液壓支架動作的速度和精度,導致自動跟機失敗[6]。

眾多學者針對液壓支架自動跟機技術展開研究。雷照源等[7]認為所有工序串聯運行時跟機速度慢,提出了跟機自適應控制方法,針對工作面底板松軟情況,將移架與抬底工序設置為并行運行。劉清等[8]將采煤機速度過快造成的自動移架和推溜區域重合、割三角煤前需推直刮板輸送機等沖突工序重新匹配運行,從而加快了跟機速度。于波[9]根據液壓支架與采煤機距離計算出間隔的架數,匹配跟機動作的工序,按照刮板輸送機參數和采煤機速度計算出刮板輸送機彎曲段的推溜時間。牛劍峰[10]認為固定化的跟機工藝無法適應動態變化的圍巖環境,提出采用傳感器和時間雙重控制液壓支架動作,傳感器控制具有優先級,在跟機過程中根據環境狀態、人工操作數據優化基于時序跟機的工藝節拍。李昊等[11]采用數值統計方法給出每種工序的合理動作時長,并根據實際運行狀態動態更新。王虹等[12]采用遺傳算法與BP神經網絡相結合的控制算法,將移架時間與工作面傾角作為算法輸入,以移架距離作為輸出,獲取移架時間與移架距離的關系。

上述研究主要從跟機工藝優化和動作時間控制2個方面適應或消除各種因素導致的跟機問題,在工程應用中取得了較好的效果[13-14]。但上述研究集中在基于外部環境變量來控制液壓支架動作,而每種算法很難考慮到所有變量,導致算法在工作面長時間運行中不能保持很好的效果。另外,基于傳感器信號的跟機控制因信號采集頻率低、可靠性差,也很難達到預期目標[15]。實際上,外部環境的變化會最終反饋到液壓系統中[16-17],因此,根據綜合了外部環境和內部影響的液壓系統壓力特性來預測跟機動作時間是可行的。本文以陜煤集團神木檸條塔礦業有限公司(簡稱檸條塔煤礦)S1204工作面為工程背景,以單液壓支架仿真模型為基礎,建立工作面液壓系統仿真模型,分析不同跟機工藝下,移架動作時間與供液壓力的關系;在試驗工作面安裝數據采集系統,采集移架過程中的推移液壓缸進液口壓力和對應的移架時間,對仿真結果進行驗證;對試驗測得的進液壓力和移架時間進行擬合,為自動調整跟機移架時間提供依據。

1 工程背景

檸條塔煤礦S1204工作面(圖1)位于南翼2-2煤輔運大巷以南,東側和南側均為實煤體,西側為S1202工作面采空區。工作面煤層傾角小于2°,厚度為4.1~4.5 m,平均厚度為4.31 m,埋藏深度為169~200 m,無斷層、地質構造簡單、賦存穩定,采用綜采一次采全高的采煤方法。工作面走向長度為4 021.6 m,傾斜長度為350 m,“三機”配套為7LS6C型采煤機、198臺ZY12000/22/45D型掩護式液壓支架、SGZ1000/3000型刮板輸送機,采用4臺S500型變頻乳化液泵站作為動力源,兩用一備一檢修,單泵額定流量為530 L/min,工作面總供液量為1 060 L/min,工作電壓為1 140 V,總裝機功率為4×375 kW。

圖1 檸條塔煤礦S1204工作面Fig. 1 S1204 working face in Ningtiaota Coal Mine

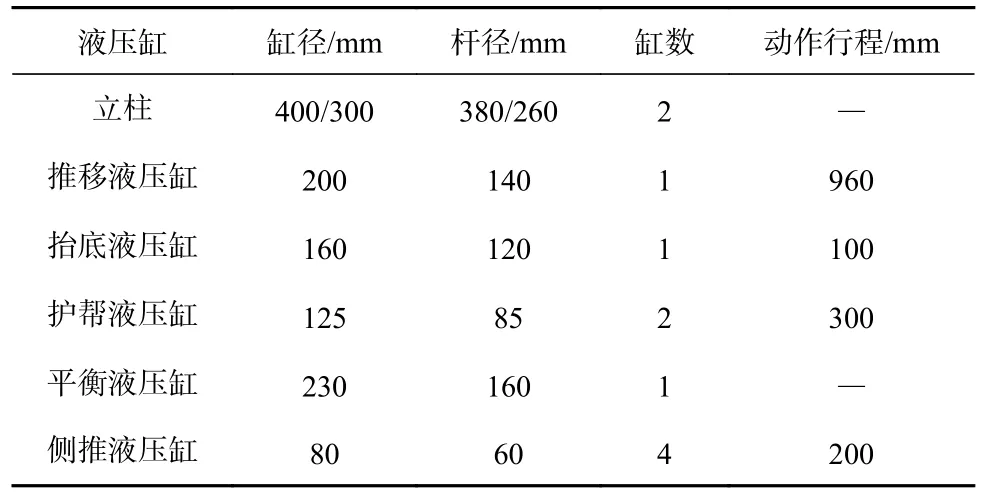

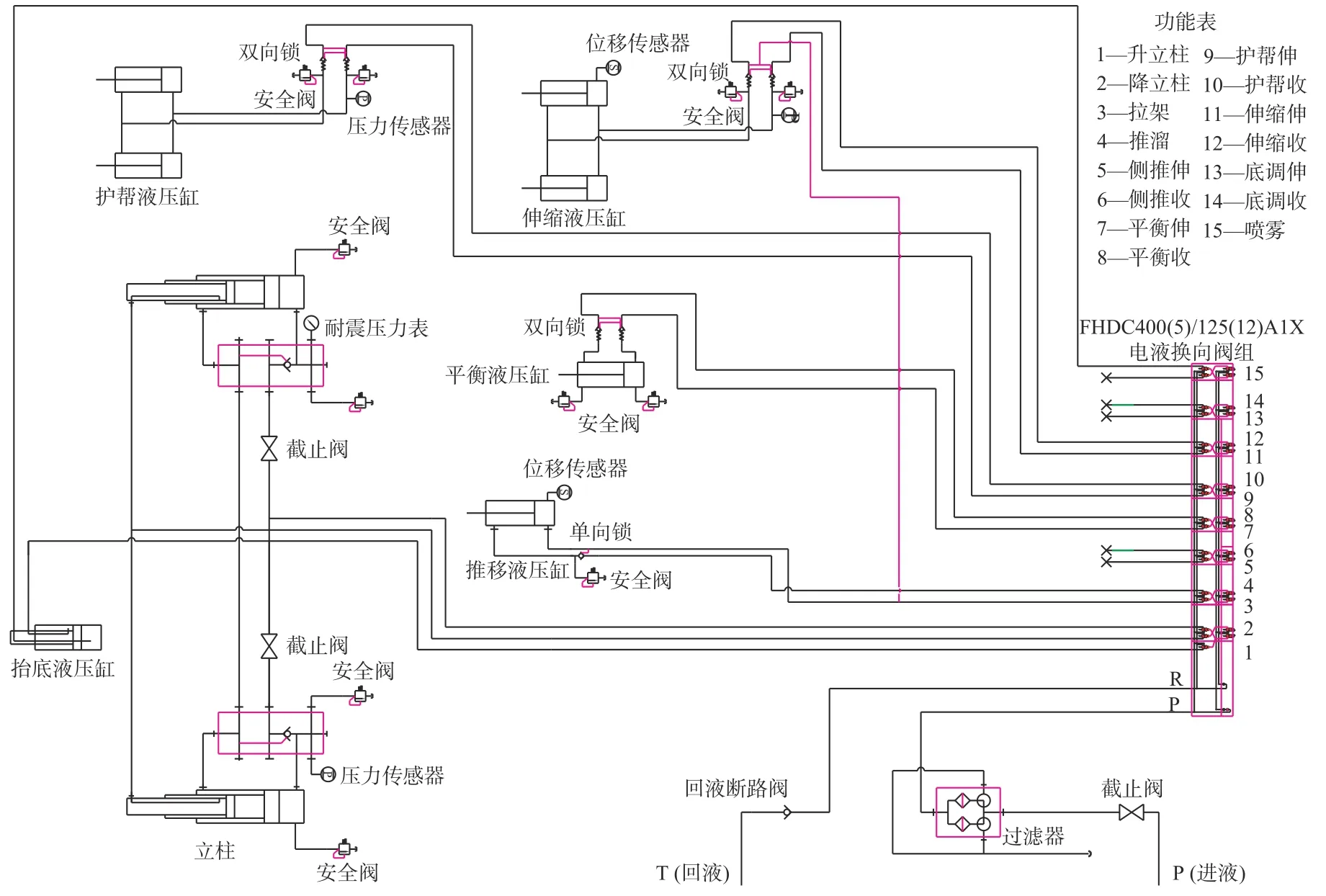

ZY12000/22/45D型液壓支架各液壓缸參數見表1,液壓系統如圖2所示。立柱工作管路的通徑為DN25,長度取2 m;推移、抬底液壓缸管徑為DN20,長度取2 m。由于液壓支架在推進過程中以立柱、推移液壓缸、抬底液壓缸的動作為主,所以暫不考慮其他液壓缸影響。

表1 ZY12000/22/45D型液壓支架各液壓缸參數Table 1 Parameters of ZY12000/22/45D hydraulic support cylinders

圖2 支架液壓系統Fig. 2 Support hydraulic system

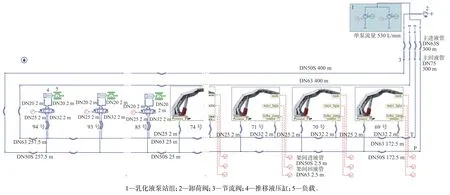

工作面選擇環形供液系統(圖3),可有效減少遠離泵站端的支架供液壓力損失。乳化液從泵站加壓排出,經過濾器后分為2路:一路通過主管路接到機頭工作面進回液管;另一路通過主管路和三通沿途接入運輸巷超前支架、自移機尾、轉載機和刮板輸送機緊鏈馬達,經刮板輸送機前方的電纜槽鋪設至下端頭,接入回風巷超前支架,最終接到機尾工作面進回液管。各管路參數見表2。

表2 供液系統各管路參數Table 2 Pipeline parameters of liquid supply system

圖3 環形供液系統Fig. 3 Annual hydraulic system

2 液壓系統建模

AMESim(Advanced Modeling Environment of Simulation,高級建模仿真環境)是基于鍵合圖的液壓/機械系統建模、仿真及動力學分析軟件,可實現多學科交叉領域系統數學建模,并進行仿真分析[18-19]。本文采用AMESim軟件建立工作面液壓系統模型,主要包括單架液壓系統模型和工作面液壓系統模型。

2.1 單架液壓系統模型

根據支架各液壓缸參數和液壓系統結構,建立單架液壓系統仿真模型,如圖4所示。其中液壓支架立柱為二級缸,由底閥控制動作的先后順序,有3個可變容積腔。若按照實際情況仿真,需采用信號控制庫搭建符合邏輯的“底閥”,而立柱升降時只有一級柱運動。因此,采用單級液壓缸建立簡化模型,缸徑、桿徑分別取400,380 mm,行程取2.2 m。

圖4 單架液壓系統仿真模型Fig. 4 Support hydraulic system simulation model

2.2 工作面液壓系統模型

為完成工作面液壓支架自動跟機仿真研究,建立工作面液壓系統仿真模型(局部),如圖5所示。模型包括移架組、推溜組、泵站組等部分。為使模型具有代表性并降低仿真計算量,隨機選擇工作面69—74號架作為移架組,間隔10架,85—94號架作為推溜組。傳動介質乳化液通常是按乳化油與中性水5∶95質量比配制,密度、體積彈性模量、動力黏度分別取998 kg/m3,2 010 MPa,0.1 Pa·s[20]。

圖5 工作面液壓系統仿真模型(局部)Fig. 5 Hydraulic system simulation model of working face(local)

工作面液壓系統在實際工作中的影響因素多,且部分液壓元件的運行參數難以獲得,因此在建模過程中進行如下處理:① 在主進回液管安裝節流閥,通過泵站出液口、試驗架進液口的壓力實測值調整其參數,等效管路布置、接頭、系統泄露、超前區裝備(超前支架、自移機尾等)等因素的影響,使模型與實際情況相統一。② 通過分析首架、中間架、尾架的壓力實測值,可知管路自身特性對工作面供液系統的影響相對較小,因此液壓管選擇只考慮容性和阻性的hydraulic pipe-basic子模型,根據實際情況設置長度和管徑參數,其余均采用默認值,從而有效降低計算量。③ 推溜工序中每增設1根推移液壓缸,會同步增加12個計算狀態變量。模型中包括16根推移液壓缸,但推移過程中只有10根推移液壓缸同時動作,且分10次完成整個推溜動作,因此推溜組只建立10根推移液壓缸的模型,每次成組動作推溜距離為推移液壓缸行程的1/10。假設69—74號移架組對應的推溜工序均為85—94號推溜組的動作,忽略S彎處不同位置的推移液壓缸動作行程不完全相同的問題,認為每次成組動作距離為推移液壓缸行程的1/10。

3 仿真分析

自動跟機降柱和升柱工序可通過立柱下腔壓力輔助判斷,且動作距離與工作面地質條件等因素有關。在地質條件變化不大時,拉架工序的負載可認為不變,通過線性擬合方式預測動作時間。

首先以2架成組交錯式(不推溜)移架為例進行仿真,即69號和72號液壓支架同時進行移架動作,結果如圖6所示。移架過程:0~7 s,液壓支架不動作,泵站為管路等容性元件充液;7~11 s,降柱;8~11 s,抬底;11~20 s,拉架;20~27 s,升柱和收抬底。4 s內立柱下降了18.07 cm,耗時6.87 s完成升柱。拉架工序用時7.42 s,無桿腔壓力為11.33 MPa,有桿腔壓力為5.51 MPa,拉架速度為0.129 4 m/s。

圖6 液壓系統模型仿真結果Fig. 6 Simulation results of hydraulic system model

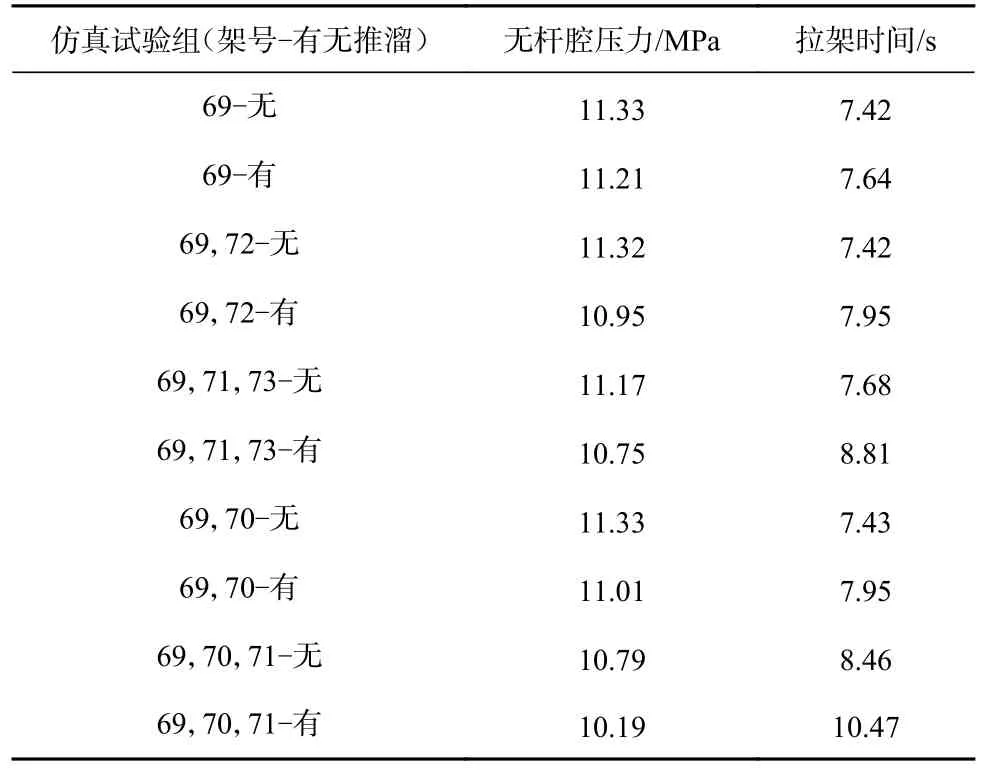

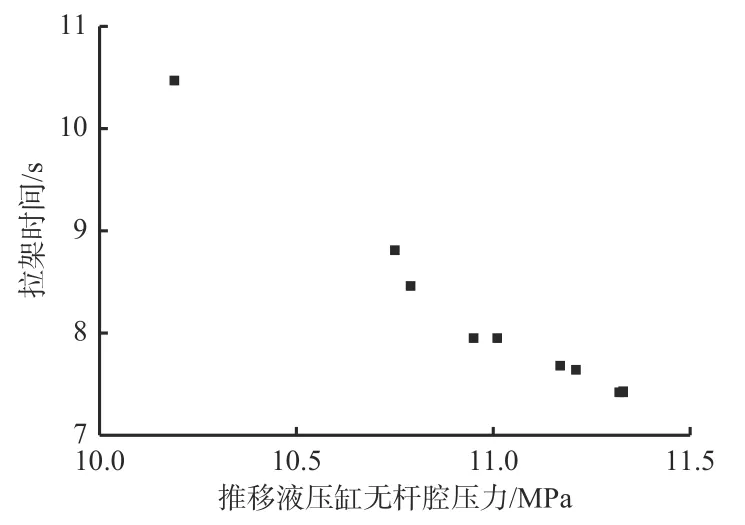

根據液壓支架實際動作情況逐一進行仿真,得到推移液壓缸無桿腔壓力和拉架時間,見表3。繪制壓力-時間散點圖,如圖7所示。工作面生產中采用的移架工藝有單架依次移架、分組間隔移架和成組整體順序移架3種。就本模型而言,單架依次移架對應69號液壓支架動作;分組間隔移架對應69號和72號2個液壓支架同時動作,69號、71號、73號3個液壓支架同時動作2種情況;成組整體順序移架對應69號和70號液壓支架同時動作,69號、70號、71號液壓支架同時動作2種情況。

表3 各試驗組推移液壓缸無桿腔壓力和拉架時間Table 3 Rodless chamber pressure and pulling time of pushing cylinder in each test group

圖7 各試驗組仿真結果數據散點圖Fig. 7 The scatter diagram of test groups simulation results

實際液壓支架移架過程中,并未考慮推溜工序與移架各工序的先后關系,因此進行有無推溜2種仿真,可得到不同情況下的最長和最短拉架時間。

分析表3和圖7數據可看出:當同時動作支架較少時,拉架所用的時間近乎相同,表明在本供液系統條件下,供液能力充足,合理增加同時動作數,對拉架時間沒有太大影響;當動作數超過一定數量后,乳化液分流、壓力下降,拉架速度也會隨之降低;在同時動作支架數相同的情況下,動作支架越集中,相互間的影響越大,拉架時間越長,可知采用分組間隔移架效果更好;供液系統壓力與移架時間近似呈線性關系,因供液系統壓力是不同移架工序、乳化液泵供液能力等內外部情況的綜合反映,因此可通過供液系統壓力預測拉架時間。

4 現場試驗

4.1 液壓支架狀態數據采集

為實現井下工作面現場液壓支架供液系統壓力狀態和推移液壓缸行程的高頻采集(頻率為50 Hz),研發了液壓系統數據采集系統。該系統包括供電模塊、傳感器模塊、數據采集模塊、數據存儲模塊和數據展示模塊,如圖8所示。

圖8 液壓系統數據采集系統Fig. 8 Data acquisition system of hydraulic system

供電模塊為交換機的12 V電源輸出端口,為傳感器、數據采集、數據存儲模塊提供穩定電源。傳感器模塊用于感知工作面供液系統壓力(安裝于液壓支架主進液管截止閥后,在傳感器之后增加回液斷路閥)、液壓支架主閥組進液口壓力、推移液壓缸無桿腔進液口壓力及推移液壓缸行程,輸出與物理量呈線性關系的4~20 mA或0.5~4.5 V電信號。數據采集模塊包括接線盒、數據采集儀ADC部分,用于將0~5 V電信號線性轉換為0~32 767數字量,方便后續存儲與數據處理。數據存儲模塊為采集儀存儲部分,用于將數字量保存到SD卡內。數據展示模塊是通過上位機顯示液壓支架各參數的實時狀態。

設置系統采樣頻率為50 Hz,采集生產班期間69號液壓支架動作過程中各參數的實時狀態。以某次移架過程為例,各傳感器采集數據如圖9所示。分析可知,移架過程可明顯分為降柱區a、拉架區b、拉架和升柱切換區c、升柱區d共4個區間。以進液壓力隨系統壓力波動的時刻作為降柱的開始時刻,以液壓缸壓力有明顯上升趨勢的時刻作為降柱結束和拉架的開始時刻,以液壓缸行程達到滿行程時刻作為拉架動作結束時刻,以液壓缸壓力驟降時刻作為升柱開始時刻,以進液壓力脫離系統壓力作為升柱結束時刻。拉架和升柱切換區c是因為操作工人通過觀察液壓支架動作到位才停止拉架,在高頻采集的情況下本區間的時間應單獨計算。

圖9 工作面69號液壓支架某次移架動作期間的狀態數據曲線Fig. 9 The state data curve of No.69 hydraulic support in working face during a certain movement

對于相似地質條件和相同參數的煤機裝備,拉架動作的負載變化不大,流經進回液口的流量主要由兩側的壓差決定,實際操作中進液壓力更易獲得,因此本試驗分析進液壓力和拉架時間的關系。

試驗共采集18組有效數據,移架過程中進液壓力和拉架時間見表4。可看出進液壓力與移架時間呈負相關關系,根據移架時間得移架速度為0.115 3~0.160 6 m/s,與仿真得到的規律一致,驗證了仿真分析的正確性。經計算,進液壓力和時間的皮爾遜相關系數為-0.837 0,為較強負相關關系,可采用多項式擬合方式進行數據分析。觀察數據可發現,進液壓力集中在<16,18~24,>26 MPa 3個區間,這是由于本試驗同時動作的支架數為1,2,3,同時動作架數越多,進液壓力越小,但不論支架同時動作情況如何,終究會反映到進液壓力上。

表4 拉架過程中的進液壓力和時間Table 4 Inlet fluid pressure and time when pulling support

4.2 數據分析

采用工程中最常用的多項式擬合[21]進行數據分析,其可尋找自變量與因變量間的映射關系。在Matlab軟件中采用polyfit和polyval函數進行3階多項式線性擬合,結果為

式中:y為拉架時間;x為進液壓力。

為評價線性擬合效果的優劣,引入殘差平方和,即線性擬合值與原數據之差的平方和。在Matlab中采用var函數計算,得該值為1.442 0,擬合效果較優。在實際工程應用中,根據擬合曲線預測的誤差最小,但有50%可能因動作不到位需手動調整,這會增加工人的勞動強度,并導致跟機自動化應用效果不佳。因此,提出采用95%預測區間的上限作為動作時間,僅有約2.5%(5%/2)的概率會出現動作時間超過預測區間上限,液壓缸動作不到位需人工調整的情況。95%預測區間及擬合曲線如圖10所示。

圖10 95%預測區間及擬合曲線Fig. 10 95% prediction interval and fitting curve

5 結論

1) 以檸條塔煤礦S1204工作面為背景,對液壓系統建模仿真,得到了工作面液壓支架自動跟機過程中,液壓系統進液壓力與拉架時間的線性映射關系,為通過進液壓力預測拉架時間提供理論依據。

2) 建立工作面液壓數據采集系統,得到推移液壓缸進液口壓力與拉架時間,其變化規律與仿真結果一致。同時對進液壓力與拉架時間進行線性擬合,實現了通過進液壓力預測拉架時間。

3) 由于液壓系統壓力是工作面液壓系統內外部影響的綜合反映,提出的通過推移液壓缸進液口壓力預測移架時間的方法克服了之前液壓支架動作時間預測相關研究中不能綜合考慮各類影響因素的問題,可大幅提高自動跟機的準確性,減少人工調節率。