新能源汽車電子水泵電機電磁場仿真分析

劉佩森,謝志萍,2,全裕民

(1.成都工業學院 智能制造學院,成都 611730;2.四川省機械研究設計院(集團)有限公司,成都 610021;3.成都高新區華匯實業有限公司,成都 610095)

汽車產業快速變化,新能源汽車的普及正在加速發展,相關技術的更新也與日俱進。在汽車系統上,為發動機提供熱平衡以及車體供水系統的裝置稱之為水泵。不同于傳統汽車使用機械式水泵,新能源汽車常使用電子水泵,實現從驅動到控制的電子化,達到液體傳輸的可調性和精確性。目前電子水泵的效率通常達不到35%,其中專用電機的效率也不足70%[1]。因此,提高水泵電機效率,進而提高電子水泵的工作效率具有現實意義以及廣闊的市場前景。

合理的電機設計,尤其是電磁場的分析與優化,對提升電機效率有著重要的影響。本文以新能源汽車電子水泵電機為研究對象,聚焦水泵電機電磁場仿真分析研究,旨在通過電磁場仿真分析進一步優化電機結構,提升電子水泵的工作效率。通過RMxprt電機設計模塊建立電磁模型,使用ANSYS Maxwell電磁場有限元分析軟件,利用參數化設計與掃描優化等方式,進行電機的電磁場仿真,優化電子水泵電機。

1 需求分析

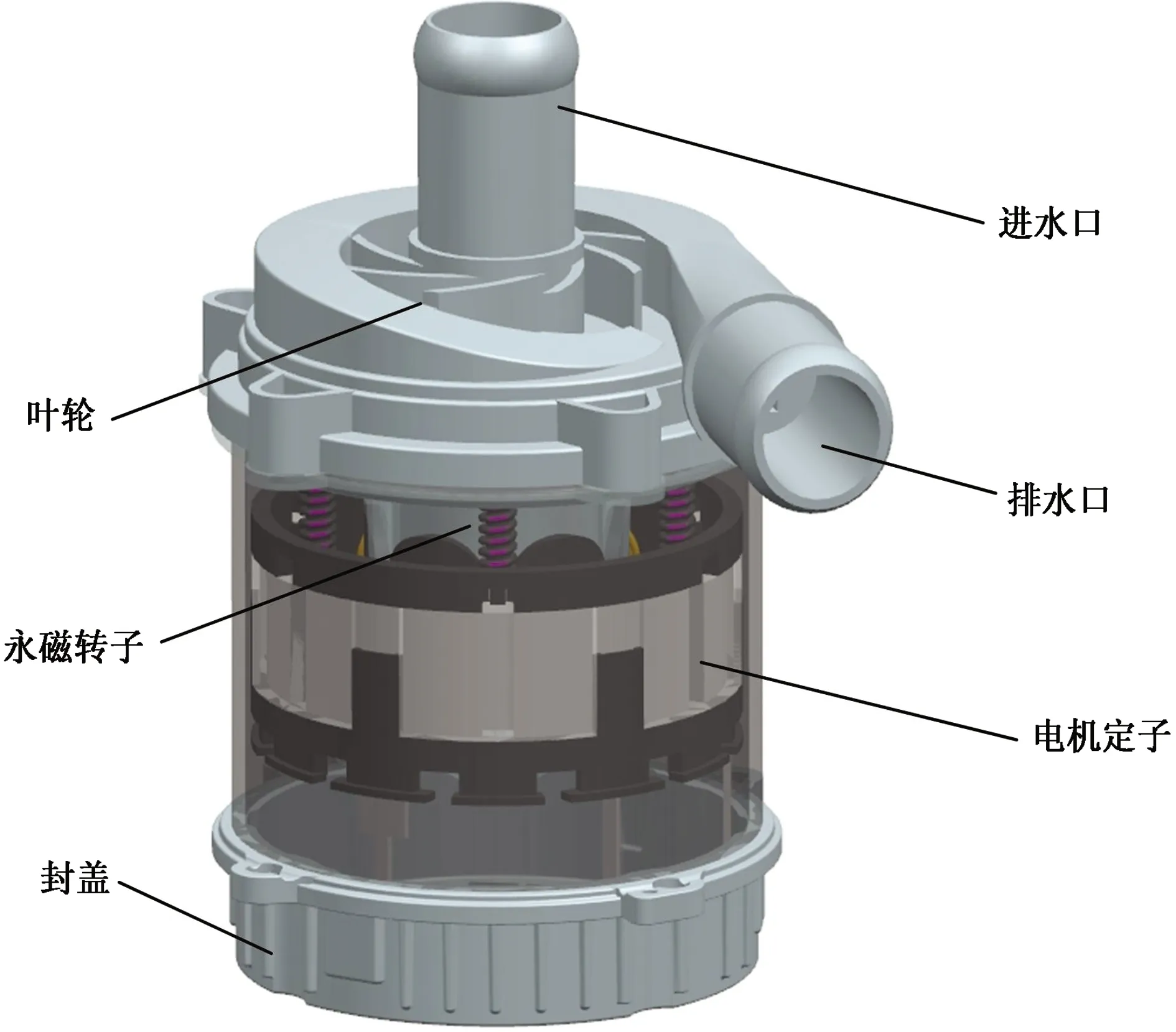

受車體空間限制,電子水泵使用的電機一般選用微型特種電機(簡稱微特電機),一般指直徑小于160 mm且具有特殊性能和用途的電機[2]。通常微特電機受制于電機的體積,造成定子槽規格小、繞組匝數少、漆包線線徑較小以及氣隙較細,使得繞組阻值較大、轉子切割磁感線有效長度小、線圈繞組反電勢較小,從而導致電機銅損較大,降低電動機轉換效率。目前電子水泵主要使用永磁直流無刷電機,具有無電刷、壽命高和效率高等優點[3]。電子水泵主要功能是通過電機驅動葉輪旋轉,產生離心力,將水吸入進水口,再從排水口排出,形成穩定流量。其工作原理如圖1所示。

圖1 電子水泵工作原理示意圖

電子水泵并非持續工作,而是根據電動機工作熱量,在車體控制單元規劃下進行啟動、停止以及加、減速運行。根據目標車型的需求進行電子水泵電機的設計,要求電子水泵結構緊湊,具有一定的通用性,最大流量為39 L/min,最大揚程不低于9 m。

根據離心泵軸功率與流量和量程的關系[4],可初步計算出需要的泵軸功率:

(1)

式中:ρ=1.1×103kg/m3為冷卻液水基乙二醇的密度;g為重力加速度,m/s2;Q為離心泵流量,m3/s;H為揚程,m。

汽車開啟過程中,電子水泵始終參與冷卻和循環工作,計算得到的負載泵軸功率P應該略小于電動機的額定功率PN,確定PN=70 W。在電機功率一定下,適當選擇高轉速電機,可減少電機尺寸,經過水泵流量的測算,確定電機額定轉速nN=5 500 r/min。

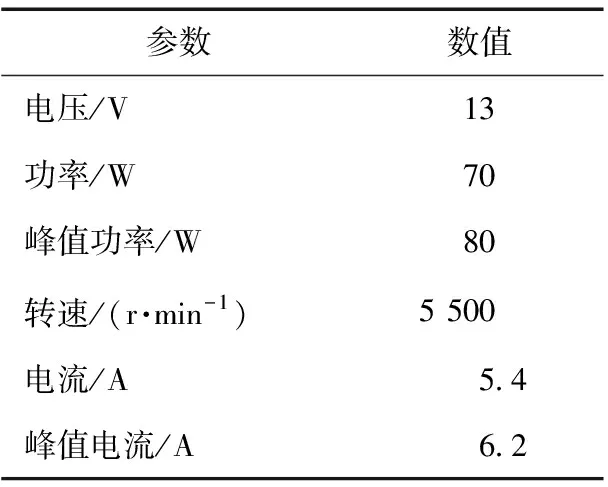

傳統汽車的電氣系統一般由汽車12 V電瓶供電,啟動后的電瓶電壓在13~14.8 V之間。新能源汽車易使用調壓設備實現電壓改變。考慮到通用性,確定水泵電機的額定電壓UN=13 V。綜上所述,初步給出電機設計的基本參數見表1。

表1 電機設計基本參數

2 建立電磁模型

定子和轉子是水泵電機重要的電磁結構,由于定子產生的內部磁場和漏磁場分布復雜,轉子永磁體性能與理論值的差異較大以及衰變等,致使永磁電機的計算誤差一般較大。因此,永磁電機設計過程中常采用試探法,初定一些尺寸參數,再利用經驗數據以及仿真等,確定和優化電機參數。

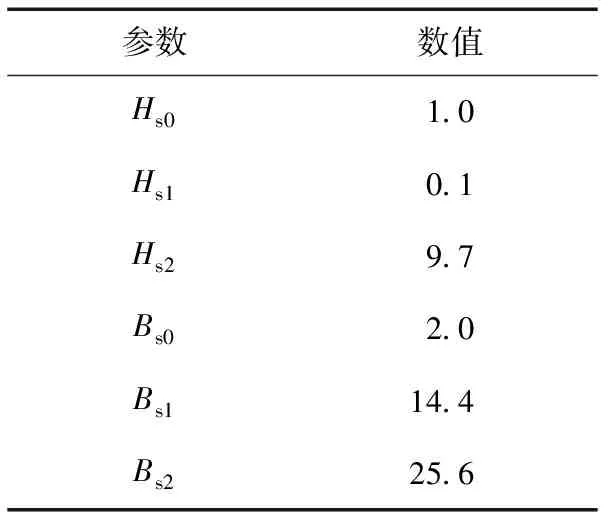

結合水泵電機的設計經驗,定子采用6槽4級結構,為分數槽電機,可有效提升材料利用率[5]。轉子永磁體也稱為“磁鋼”,由強磁材料釹鐵硼制成,選磁極數為4。定子槽型選用梨形槽結構,如圖2(左)所示,可以有效減少鐵芯表面損耗和齒內脈沖損耗,同時可布置更多的繞組。初步給出電子水泵電機電磁參數,見表2。

表2 電機設計電磁部件參數 mm

圖2 定子梨形槽結構和電機徑向電磁模型

通過ANSYS Electronics Desktop軟件集成的RMxprt電機參數化設計模塊,建立永磁無刷直流電機的電磁模型。根據實際情況,作如下選擇,轉子位置(Rotor Position)選擇內轉子(Inner Rotor),定子硅鋼片類型選擇“DW310_35”,定子繞組槽(Slot)選擇3號槽進行尺寸設計,尺寸參數如表3所示。電路類型(Circuit Type)選為3相Y型連接,繞組層數(Winding layers)選為2,線圈節距(Coil Pitch)選為1,線圈材質為銅(copper),磁鋼材質選為NdFe30。完成后的電機徑向電磁模型如圖2(右)所示。

表3 電機定子槽尺寸參數 mm

3 繞組匝數確定

考慮電機電磁模型的對稱性以及仿真運算的快速有效性,利用建立的電磁模型,創建Maxwell 2D設計工程。在研制該型號水泵時,須確定繞組線圈的匝數,這也是電機核心參數,直接影響電機效率。確定“電機效率最大化”的原則來確定繞組匝數,借助Maxwell電磁仿真進行分析與優化。

直流無刷電機效能預估基于“黏性阻尼理論”,將1個運動周期分為若干個狀態,每1個狀態角下電路模型等效為“1個反電勢串聯1個電阻”,電機電磁效率參考表達式[6-7]為:

(2)

式中:ηem為電機電磁效率;Pem為電機電磁功率;Pin為電機輸入電功率;ηest為電磁效率估計值;c2是分母系數;c3是與電感有關的量。

由式(2)可見,電機效率是一個多變量復雜的公式,與鐵芯長度、磁鋼厚度、氣隙、匝數和槽、極數等變量均有關系[8]。為簡化仿真分析,使其更有效地反映電機效率,仿真結果優化采用如下原則:

1)最優匝數電機產生的線反電動勢應略高于電源電壓。

2)最優匝數電機產生的電磁力矩接近理論計算值。

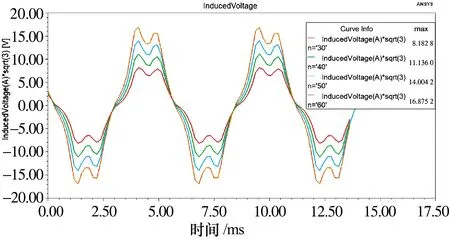

圖3 不同匝數電機線反電動勢變化

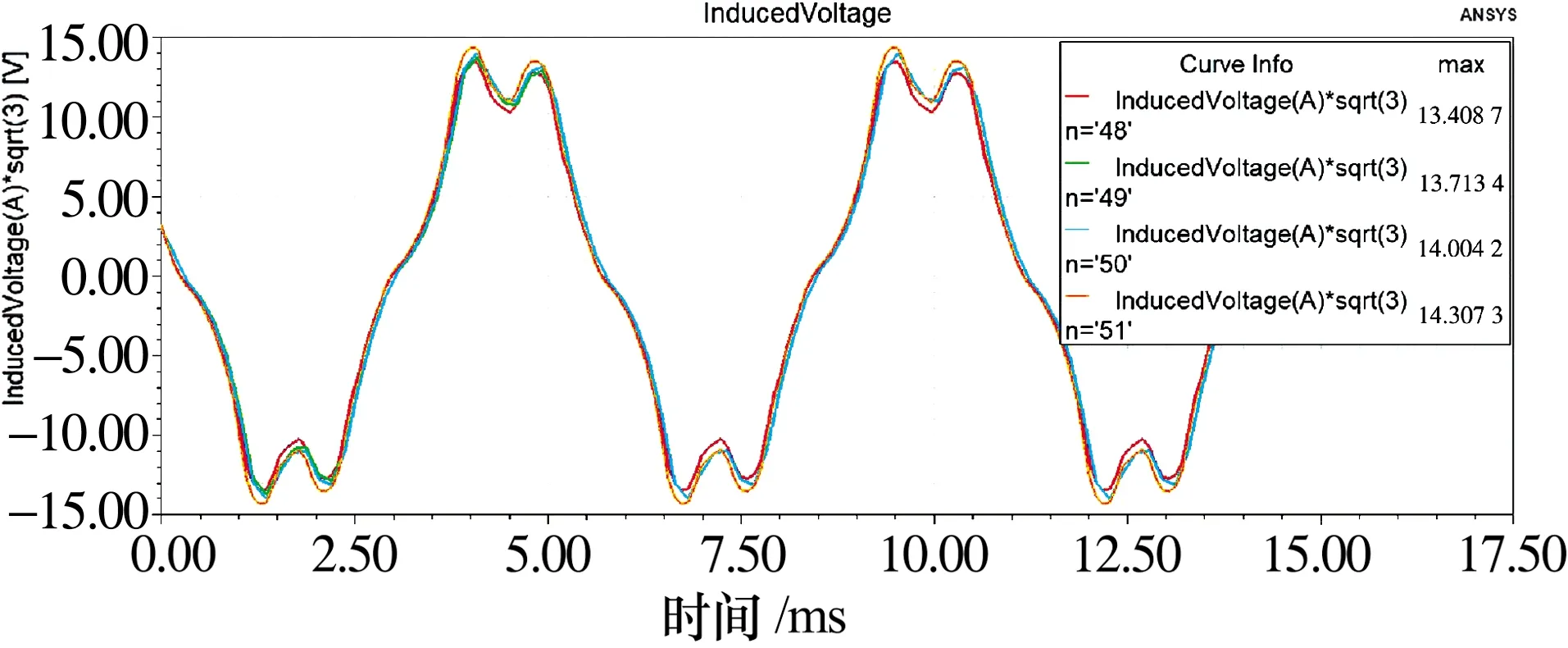

再次縮小匝數取值范圍,將匝數取48~51匝之間,再次進行仿真分析,圖4為電機線反電動勢變化。由圖4可知,此時產生的反電動勢差別微小,基本能滿足設計要求,故可初步確定匝數為49匝。

圖4 繞組匝數48~51匝電機線反電動勢變化

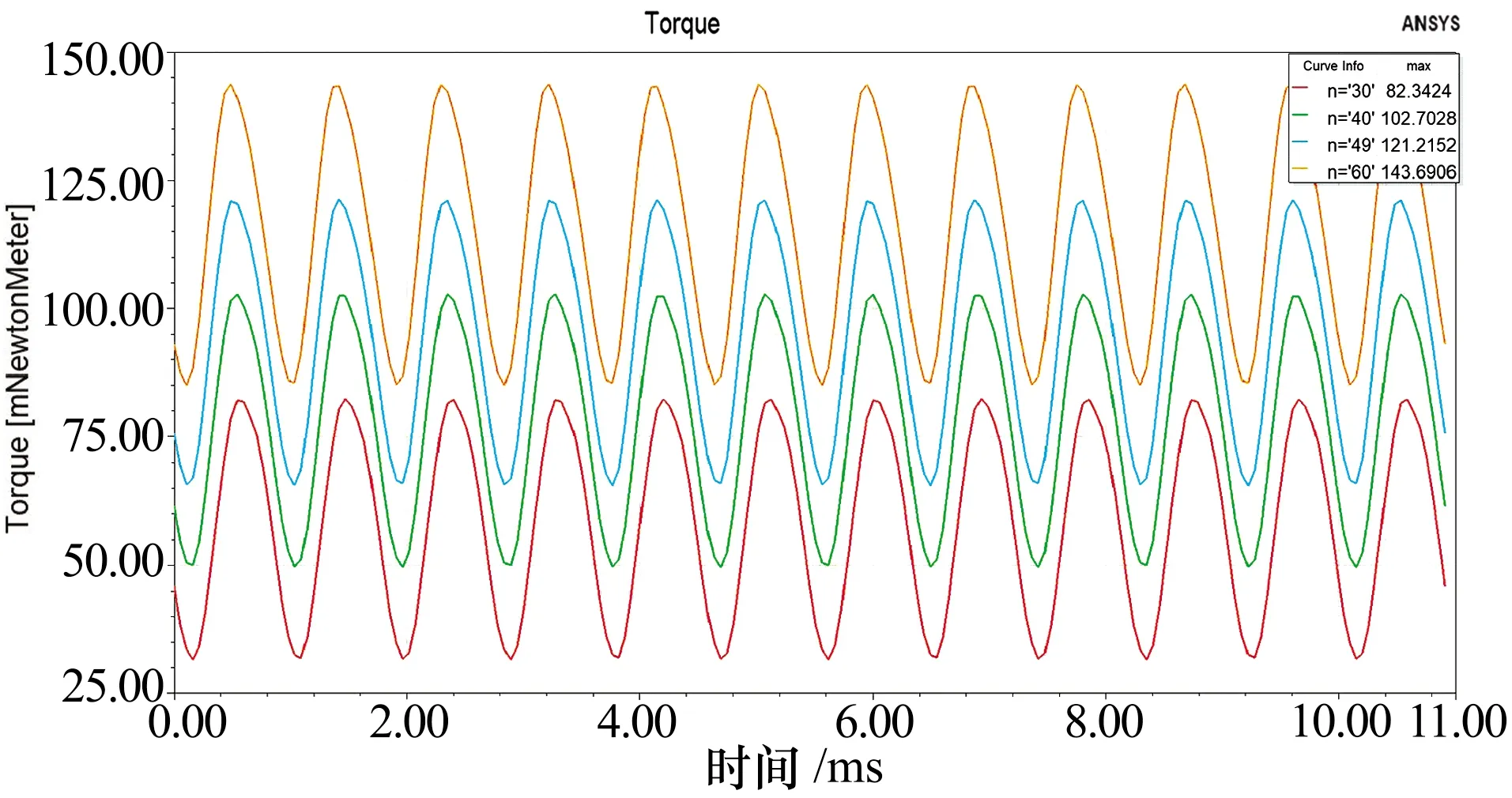

進一步分析不同匝數產生的電磁力矩。

(3)

式中:T為電機電磁轉矩;P為電機輸出功率;n為電機輸出轉速。

由式(3)[9]易得70 W電機對應電磁轉矩應該為121.50 mN·m。圖5給出不同匝數下,電機電磁轉矩的仿真結果。可知匝數為49匝時,轉矩能達到121.21 mN·m,與理論計算值很接近。同時得出,繞組匝數的提升有助于電機輸出轉矩的增高。綜上所述,研制的水泵所用的永磁直流無刷電機繞組匝數確定為49匝。

圖5 不同匝數電機產生電子轉矩變化

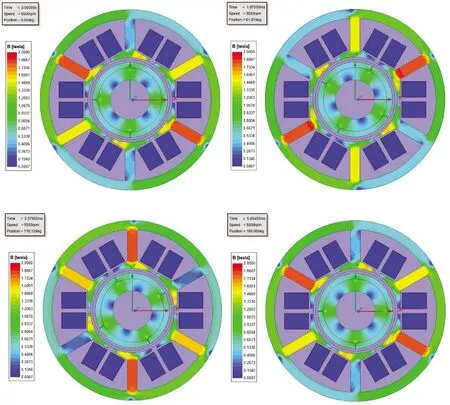

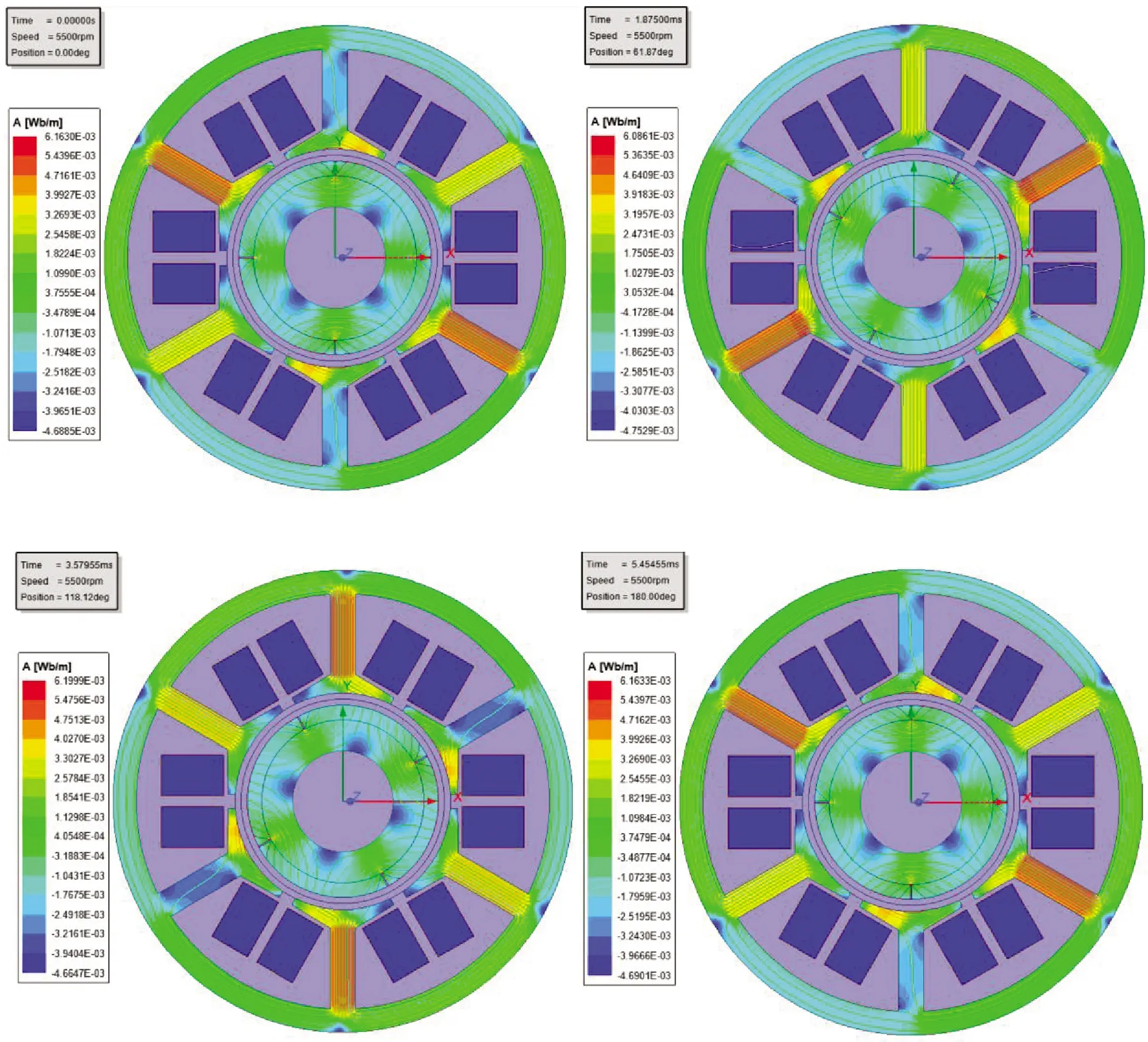

4 電磁系統仿真

將匝數49匝代入設計參數中,進行電機電磁系統仿真。首先分析在額定轉速5 500 r/min下,水泵電機的瞬態磁通密度如圖6所示,圖中給出半個周期(0,60,120,180°)內的磁通密度變化圖。由圖6可知,磁通密度最大值均位于定子齒槽部,槽內磁通密度基本均勻分布,最大磁通密度約1.6 T。對比定子硅鋼片“DW310_35”的磁化曲線(B-H曲線),該電機的磁通密度均接近于膝點位置。同時分析水泵電機的磁力線分布,如圖7所示,磁路的總磁通分為有效磁通和漏磁通[10-11]。有效磁通基本沿鐵芯傳導,每對極的磁通回路均閉合,只有少量磁通通過鐵芯和氣隙漏磁,磁力線分布較為合理,也說明該水泵電機設計合理。

圖6 水泵電機瞬態磁通密度仿真

圖7 水泵電機磁力線仿真

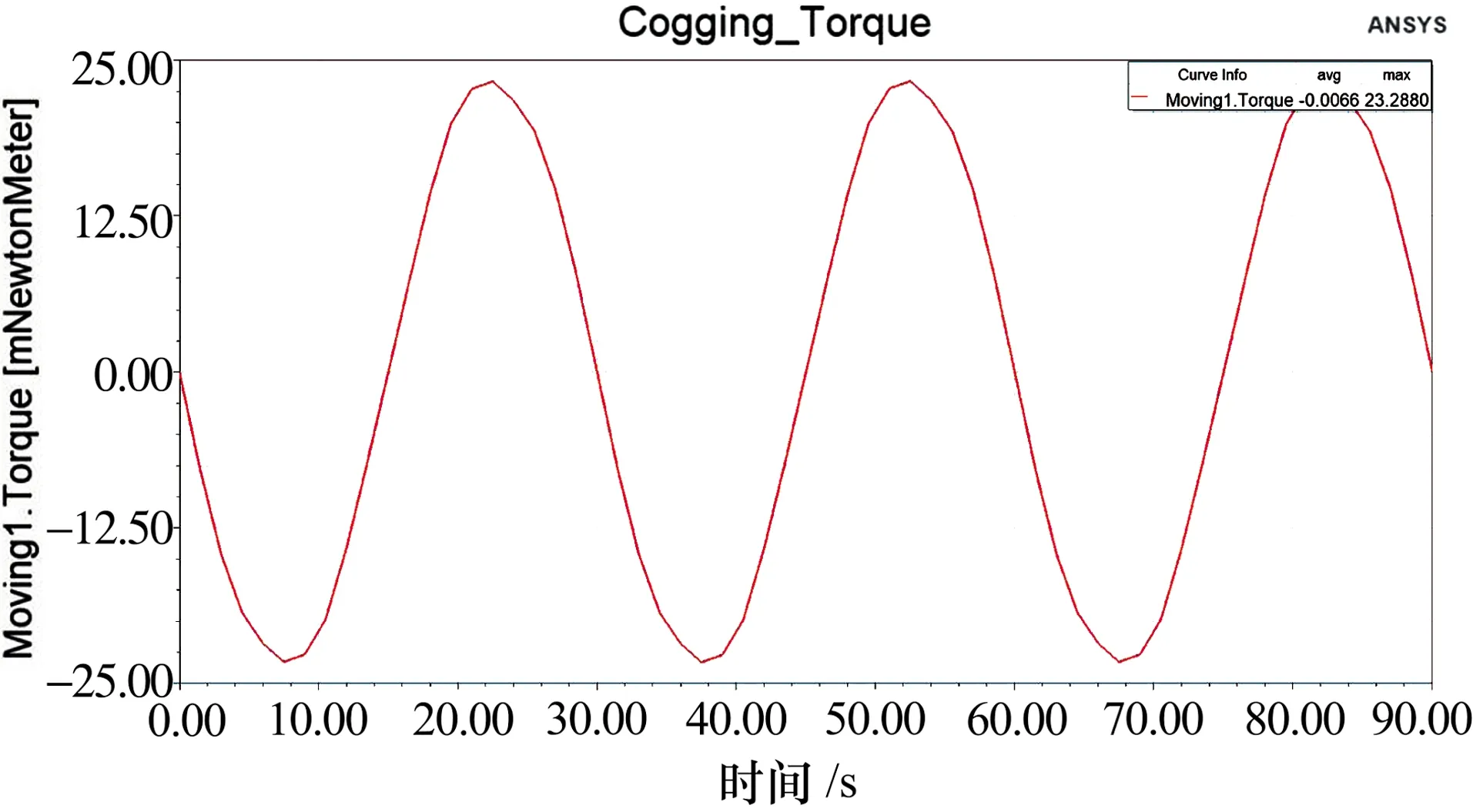

對于永磁直流無刷電機,永磁體和定子鐵芯之間相互作用產生的齒槽轉矩會影響電機速度和控制性能,尤其在低速時更明顯,因此水泵電機設計時需有效抑制齒槽轉矩[12]。合理的電機結構,例如定子槽寬、氣隙距離、極狐寬度、極槽數等,都能有效降低齒槽轉矩[13-14]。通過Maxwell軟件可以進行齒槽轉矩仿真,建立0電流激勵的仿真模型,適當調低電機轉速,進一步細分氣隙域網格尺寸,提高表面剖分密度。圖8給出水泵電機齒槽轉矩仿真圖,齒槽轉矩均值為-0.006 6 mN·m,接近于0值,進一步說明該永磁電機設計合理。

圖8 水泵電機齒槽轉矩仿真

5 結果分析

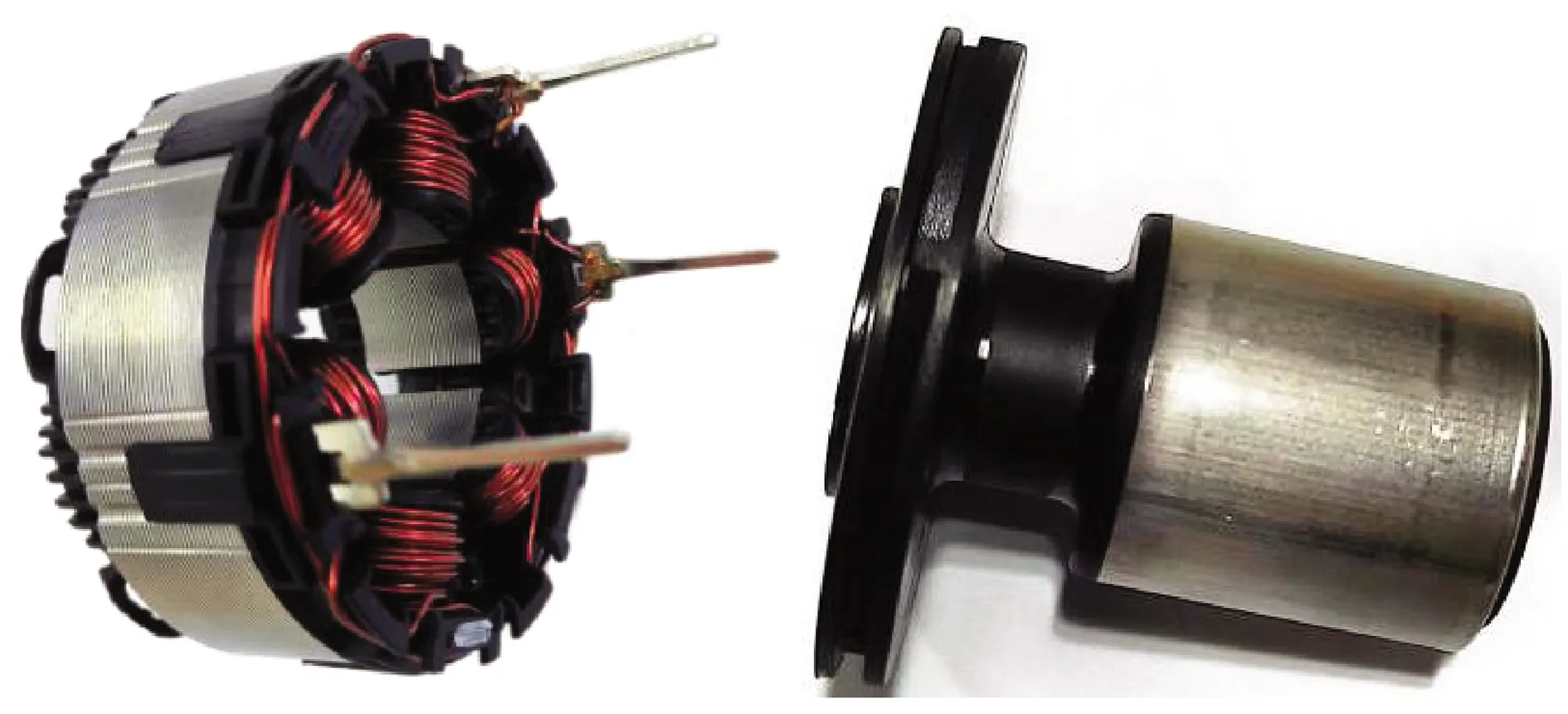

根據以上電子水泵電機的電磁場仿真結果,研制出繞組匝數為49匝的電機滿足設計要求。根據設計參數,生產出電子水泵樣機。該實例電子水泵電機的定子部分、轉子部分,如圖9所示。

圖9 研制的電子水泵用電機定子和轉子實物

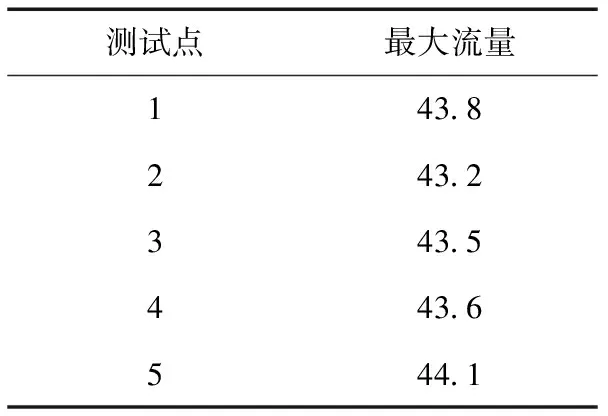

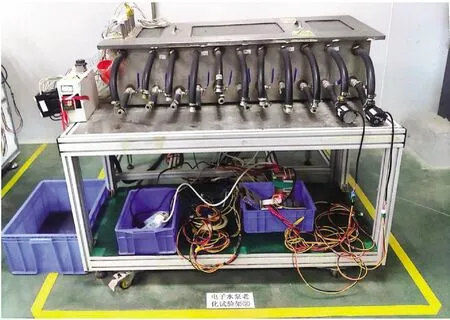

對研制的水泵電機進行實驗室測試,通過外觀檢查、尺寸測試、噪聲、密封性以及流量測試,表明研制的水泵電機均達到要求。表4給出實驗室測試中水泵電機流量測試結果,結果表明水泵流量均超過需求的39 L/min。圖10給出水泵電機實驗室測試設備。隨著新技術和新材料的持續改進,在進一步的研究中,可對水泵電機進行全面的噪聲、振動和聲振粗糙度分析,不斷優化水泵電機,推進輕量化設計,提升工作效率。

表4 實驗室流量測試數據 L/min

圖10 水泵電機實驗室測試設備