高COD 含油廢水的處理研究

賈舒捷

(山西晉環科源環境資源科技有限公司,山西 太原 030027)

0 引言

油品在國民經濟中應用越來越廣泛,石油、冶金加工業以及紡織業等行業中對油品處理不當直接排放至環境中容易造成水污染[1-2]。廢水中的主要油類物質包括有植物油脂、皂類、脂肪酸等。傳統處理高COD 含油廢水主要以均相氧化法為主,此種方法雖然處理效果較為理想,但是要求反應條件為酸性,導致處理后有鐵淤泥產生,從而造成對環境的二次污染[3]。因此,本文提出一種類氧化法,在中性條件下對高COD 含油廢水進行處理。具體闡述如下。

1 試驗方案

本文將采用試驗類比方式最終得出適用于類氧化法處理高COD 含油廢水的最佳工藝條件。本試驗所采用的水樣包括有以乳化煤油為主的所配制的模擬含油廢水、煉鋼廠的浮出水和二沉淀池出水三種。

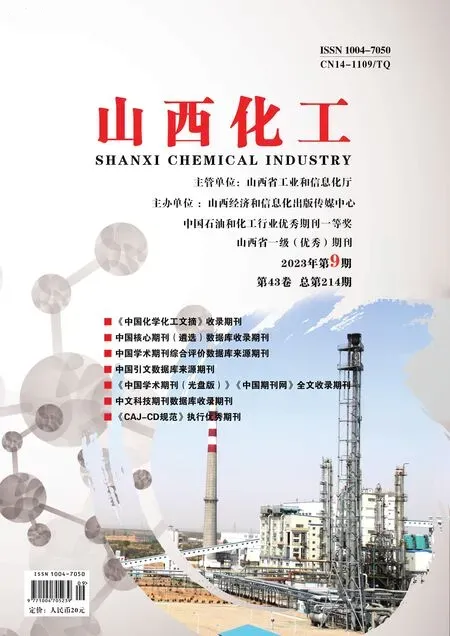

本次試驗所采用的催化劑包括有天然黃鐵礦、天然磁鐵礦、三氧化二鐵以及自制負載型催化劑。其中,自制負載型催化劑的主要物質為石英砂,基于體積浸漬法得出。本次試驗對含油廢水處理所采用的關鍵器件為管式反應器,其結構如圖1 所示。

圖1 管式反應器工作示意圖

由圖1 可知,管式反應器包括有混合器、反應器和氣液分離器三種。除了管式反應器外,根據試驗安排配套如表1 所示的試驗儀器。

表1 高COD 含油廢水處理試驗儀器

雙氧水會影響高COD 含油廢水的處理效果。因此,為了消除雙氧水對COD 的測量結果,在實際試驗過程中根據廢水中COD 值計算雙氧水的添加量,并對注射泵的流量和蠕動泵的轉速進行控制;同時,在反應中添加一定量的二氧化錳。

2 含油廢水管式反應器反應條件優化

反應流速和反應溫度是影響高COD 含油廢水處理效果的關鍵因素,其直接影響雙氧水的氧化反應效率。本節對上述兩項反應條件進行優化,設定含油廢水中COD 為1 000 mg/L,按照1∶1 的體積比添加雙氧水。

2.1 反應流速對COD 降解效率的影響

設定反應溫度為200 ℃,反應流速分別為5、10、50、100、150、200 mL/h。對上述不同流速下雙氧水對含油廢水的降解效果進行對比,對比結果如圖2 所示。

圖2 反應流速對含油廢水COD 的降解效果

由圖2 可知,隨著反應流速的增加,對含油廢水中COD 的降解效果減弱。其中,當反應流速為5 mL/h時對應COD 的降解效率高達85.98%;當反應流速為50 mL/h 時對應COD 的降解效率為70%;當反應流速增加到200 mL/h 時對應COD 降解效率減小至45.97%。導致上述現象的主要原因為:當反應流速過快時,反應液與高COD 含油廢水的接觸時間較短,導致反應不充分[4]。

2.2 反應溫度對COD 降解效率的影響

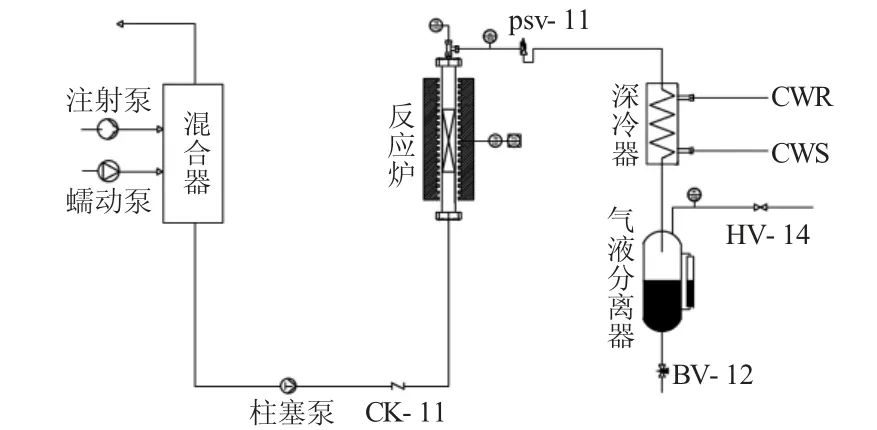

設定反應流速為50 mL/h,對反應溫度分別為160、180、200、210、220、230 ℃六種情況下對含油廢水中COD 的降解效果進行對比。試驗結果如圖3 所示。

圖3 反應溫度對含油廢水COD 降解效果的影響

由圖3 可知,隨著反應溫度的升高對含油廢水中COD 的降解效果增大;區別在于,當反應溫度大于200 ℃時,隨著反應溫度的增加對含油廢水中COD的降解效果增大速度減慢。考慮到反應溫度增大會對設備的性能要求提高,綜合節能和COD 降解效率兩項因素,確定反應溫度為200 ℃。

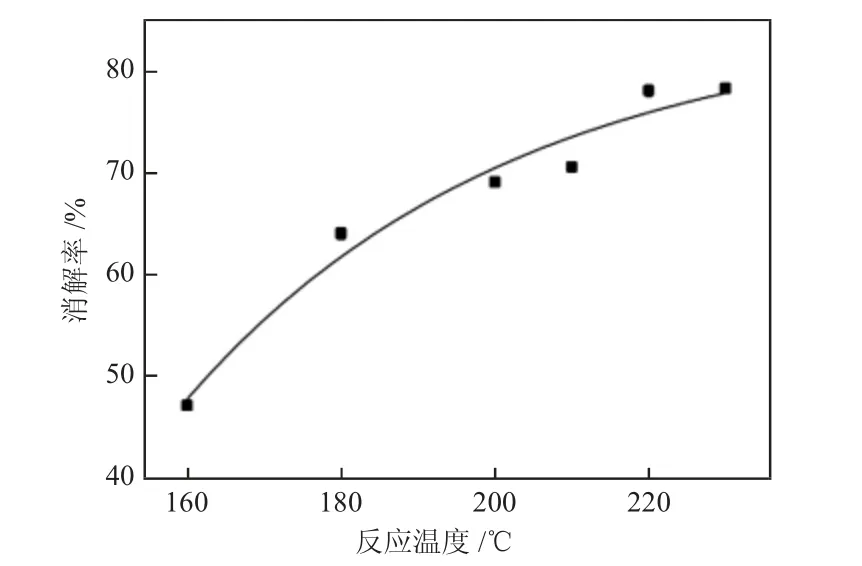

3 催化劑對COD 降解效率的影響

基礎試驗條件:設定反應溫度為200 ℃、反應流速為50 mL/h,所添加雙氧水為1∶1 的體積比;分別對催化劑為黃鐵礦、磁鐵礦、三氧化二鐵、自制負載型催化劑和活性炭等五種催化劑對含油廢水中COD 的降解效果進行試驗,而且五種催化劑對應的質量均為0.2 g,試驗結果如4 所示。

由圖4 可知,在相同的反應溫度和反應流速的條件下,以活性炭、黃鐵礦對應含油廢水中COD 的降解效果最好。其中,當催化劑為活性炭時,對含油廢水中COD 的降解效率高達83.01%;當催化劑為黃鐵礦時,對含油廢水中COD 的降解效率高達81.31%;其余催化劑對應COD 的降解效率均效率70%。因此,對于類氧化法處理含油廢水中的COD 成分時,采用活性碳催化劑為最佳,對應地可將雙氧水產生羥基自由基[5],該成分具有較強的氧化能力,可提高對COD 的降解效果。

圖4 不同催化劑對含油廢水COD 的降解率影響

4 反應器形式對COD 降解效果的影響

上述主要針對管式反應器對含油廢水中COD 的降解效果進行研究。實際上,除了采用管式反應器外還可采用釜式反應器對含油廢水中的COD 進行降解。通過對比兩種反應器對含油廢水中COD 的降解效果得出如下試驗結論:

1)當反應溫度為200 ℃,反應流速為50 mL/h時,反應時間為1 h,在上述反應條件下,采用管式反應器對含油廢水中COD 的降解效率為69.03%,而采用釜式反應器對應含油廢水中COD 的降解效率為62.40%。

2)當采用黃鐵礦作為反應的催化劑時,管式反應器對含油廢水中COD 的降解率為81.31%,而釜式反應器對含油廢水中COD 的降解率為80.33%。

綜上所述,在相同反應條件并采用相同催化劑的基礎上,管式反應器相比釜式反應器可以對含油廢水中的COD 進行高效降解。

5 結語

含油廢水的直接排放會影響地下水的水質,從而影響人們正常的生產生活。傳統所采用的催化氧化反應對含油廢水中COD 的成分進行降解,要求反應在酸性條件下進行,雖然其具有較好的處理效果,但是反應會產生鐵淤泥從而對環境造成二次污染。本文以管式反應器和釜式反應器對比研究了類氧化催化反應法對含油廢水中COD的降解效果,并得出如下結論:

1)類氧化催化法其可在中性條件下進行,即不會產生鐵淤泥對環境造成二次污染。

2)以管式反應器為例,當含油廢水中COD 為1 000 mg/L 時,對應的最佳反應條件為:反應溫度為200 ℃,反應流速為50 mL/h,催化劑為活性炭。

3)在相同反應條件并采用相同催化劑的基礎上,管式反應器相比釜式反應器可以對含油廢水中的COD 進行高效降解。