煤礦長壁工作面液壓支架結構力學分析研究

陳石杰

(霍州煤電集團紫晟煤業有限責任公司,山西 臨汾 031400)

0 引言

了解液壓支架的力學特性和剛度對于確保礦井的穩定運行至關重要,對于液壓支架設備結構更換和維護困難的薄煤層工作面來說尤其如此。應根據機械設計理論和方法,使用現代工程設計和分析軟件對支撐部件進行分析。研究結果對煤層礦井設計、薄弱部位剛度預測、支護結構優化具有重要意義。通過先前研究表明受沖擊影響的液壓支架掩護梁的加載會影響支架的運動趨勢、受力狀態和掩護梁的結構,本文主要考慮的是垂直方向運動影響液壓支架上的載荷。然而,相對較少的研究報告試圖了解橫向載荷如何改變液壓支架結構[1]。本研究基于支架組的力學特性,通過分析液壓支架的結構強度來研究橫向載荷的影響。利用ANSYS 模擬軟件分析了偏載條件下關鍵部件如頂梁、底座和立柱的應力和變形。對這些部件的薄弱部分在不同工況下進行了識別,并進行了現場試驗,驗證了本文所述研究方法的可行性。

1 液壓支架支撐組的工況分析

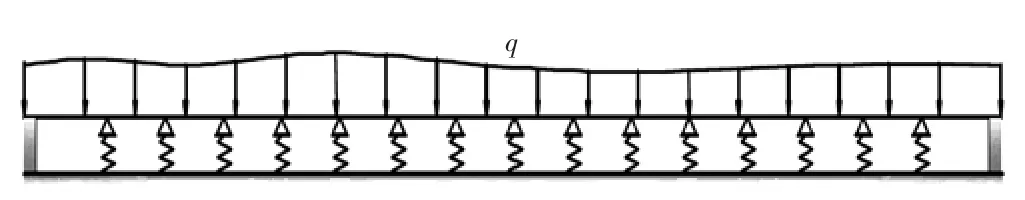

工作中的液壓支架通常具有增加阻力和壓力、恒阻軸承、恒壓溢流等受力特點。液壓支架可視為剛度為K 的彈性體、頂板外側視為梁體,將頂板下方的液壓支架組視為剛度為K 的多個彈性體。然后可以將工作面建模為位于彈性基礎上的梁體,如圖1 所示。

圖1 彈性支撐組的受力模型

工作面頂板也由綜采煤層中的巷道支撐。然而,工作面在承受來自屋頂的載荷時會變形。因此,工作面可以作為基礎包含在上面所示的簡化模型中。當巷道承載荷載在豎直方向發生變形時,也可以認為是一個剛度為K 的彈性地基。由于巷道中頂梁的水平彎曲,那么梁的兩端可以認為是固定彈性末端的剛度。內部支撐件被認為是彈性體的液壓支架位于頂板和地板之間。在本研究中,假設地板剛性太大而不能變形,液壓支架上的荷載主要來自頂板,頂板荷載是均勻分布的。

2 液壓支架關鍵部件的力學分析

在不同端頭支架剛度條件下,利用圖1 的力學模型可以得到沿工作面的頂板撓度和液壓支架組上的載荷。前端支架和后端支架的剛度分別設定為液壓支架工作剛度的1.1、1.3 和1.5 倍的三種工況[2]。頂板厚度為8.5 m,采高為4.5 m,支架中心線之間的距離為1.75 m。

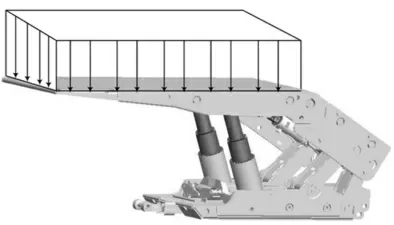

根據圖1 的理論受力條件分析,根據支撐組的工作條件,研究了承受來自頂板的偏移載荷的液壓支撐的機械特性和結構強度。在回風道的三個典型工作位置施加與實際工況相符合的力學載荷,然后將力學條件擴展到工作面的所有液壓支架,計算的載荷作為均勻分布載荷施加到支架模型的頂梁上[3]。

液壓支架的負載應用示意圖如圖2 所示。模擬正常的工作條件,分別在X、Y、Z 軸方向施加載荷如下:Fx=1 247.6 kN、Fy=1 204.5 kN、Fz=2 415.8 kN,將這些值應用于三種工況下液壓支架的結構強度分析。

圖2 液壓支架受力模型

3 有限元計算分析

3.1 計算參數

巖石密度為25 kN/m3,頂板的彈性模量為40 GPa,支架剛度為200 MN/m,長壁綜采工作面的長度為250 m。頂板冒落角為30°,冒落高度為36 m。煤層傾角為0°。采煤工作面之間的距離為0.5 m,截止深度為0.8 m。頂板支護梁的長度為5.2 m,懸頂的長度為1.5 m。

3.2 計算結果分析

3.2.1 基座受力情況

以工況1 為例,如圖3 所示頂梁的應力主要分布在柱腳和中間肋板周圍,靠近柱底座。由于偏置載荷,左柱底座上的應力高于右柱插座上的應力。橫梁中間肋板左上應力為156.21 MPa,相對較高,而右立柱插口應力為135.88 MPa。左右立柱底座上的應力差為20.33 MPa。在實際應用中,在立柱向上推動銷軸直至銷軸斷裂后,活塞桿通常位于液壓支架的頂梁上。這里提出的理論分析與實際支護結構非常吻合。當荷載作用于頂板時,梁的柱腳是主要的承重構件。因此,立柱套筒的強度直接影響液壓支架的壽命。頂梁其余部分的應力不高,從未超過梁的原材料Q690 的690 MPa承載屈服極限。頂梁越靠近其后端,變形越小,反之亦然。

圖3 液壓底座的應力分布和變形

3.2.2 柱筒受力情況

工況1 下的應力和變形分布如圖4 所示。柱缸體最大等效應力為222.99 MPa、形變為1.028 2 mm。在偏置載荷的影響下,左右柱筒之間的最大等效應力和變形差異分別為19.48 MPa 和0.144 6 mm。立柱缸體的應力和變形在1 號工況下的缸體原材料極限值范圍內。

圖4 柱筒的應力分布和變形

4 實驗測試情況

由于煤礦井下防爆的要求和限制,測試儀器不能用于井下采掘工作面[4]。因此,在地面上建立了一個模擬試驗臺。試驗模擬了井下工作面的實際工況,測試了液壓支架的承載特性,然后換算出支架組的載荷特性,與理論分析進行對比[5]。

在模擬試驗臺中,用鋼架模擬高剛度端頭支架,用薄鋼板模擬采煤工作面頂板,用砝碼模擬頂板載荷[6]。因此,使用液壓支撐模型來支撐薄鋼板。比較了現場測試數據和理論分析的結果。理論分析結果表明,液壓支架頂梁柱腳附近應力差異顯著。三種工作條件下的理論和現場測試結果的比較如圖5 所示。

由圖5 可知,工況2 下,柱腳處的應力達到408.28 MPa。由于偏載,左柱座處的應力高于右柱座處的應力。頂梁中間肋板左上的應力為相對較高,達到308.2 MPa,而梁右側柱插口附近為264.52 MPa,相差43.68 MPa。與工況1 相比,工況2 導致左右柱座之間的應力差增加了20.35 MPa,這主要是由于載荷偏移增加。在工況3 下,柱腳周圍的應力達到412.97 MPa。屋頂荷載,而不是偏移荷載,主要作用在頂梁上。因此,左側和右側的柱插座上的應力基本相同。頂梁中間肋板上部應力顯著,為311.5 MPa。理論分析表明,應力集中在銷連接處的柱筒和底座。

5 結論

通過仿真和現場試驗,研究了不同工況下液壓支架組關鍵部件的力學特性和剛度。從研究中得出以下結論:

1)液壓支架承受的載荷和偏置載荷隨工作面的位置而變化。工作面中部附近的支撐在其頂梁上的載荷較大,而所承受的偏移載荷則減少了。

2)與工況1 相比,工況2 在關鍵位置產生了顯著的應力和變形增加,表明液壓支架的工作條件惡化。因此,應在柱筒與底座、頂板與柱筒連接的針孔處焊接高強度的肋板,以滿足強度和剛度的要求。

3)三種工況下,立柱部位的理論分析誤差和現場試驗誤差均小于15%。結果證明了提出的方法的準確性,這將有助于未來的液壓支架結構設計和分析。