48 V微混系統能量管理策略建模仿真研究

王楠楠,徐小東,仇多洋

(1.安徽交通職業技術學院,安徽 合肥 230051;2.合肥學院,安徽 合肥 230601)

1 研究背景

隨著汽車保有量的不斷增加,汽車尾氣的排放加劇了環境污染,造成了能源短缺。而混合動力汽車被認為是當前階段降低油耗和空氣污染的有效解決方案,已經產業化[1]。發展節能與新能源汽車產業具有重要意義:是降低環境污染的有效途徑;是推動經濟發展方向轉變,促進經濟增長的戰略需要;是汽車工業發展的必由之路;是智能電網建設的重要內容。在我國多項產業政策的扶持下,節能與新能源汽車產業搭上了發展的高速列車[2-4]。

根據輸出功率中電機輸出功率所占的比率,即混合度,可將混合動力系統分為微混、輕混、強混、插電式四類。48 V混合動力屬于微混合動力技術的一種,采用標稱電壓48 V作為系統電壓,在車輛行駛過程中利用BSG(Belt-driven Started/Generator)電機參與動力輸出和能量回收,主要起到降低油耗的作用。48 V微混系統以其低成本、高節油性能得到了各整車廠及零部件供應商的認同,與電機驅動的強混合動力汽車相比,在技術層面,48 V微混系統車輛依靠發動機驅動,電機主要提供動力和能量回收,結構相對簡單;在安全層面,48 V微混系統車對電機功率要求較低,可使用中等大小的電壓值,安全成本低。因此,在多種混合動力節油技術中,48 V微混動力系統被認為是最經濟、最安全、最可靠的有效解決方案。該系統可降低整車10%~15%油耗,并優化駕駛性和車輛NVH性,而成本增加在6 000元以內,且開發難度低,是一種很有前景的方案。

2 混合動力系統架構

單電機混合動力系統根據電機的安裝位置的架構形式分為五類,以P0、P1、P2、P3、P4命名,如圖1所示。P0架構是用發電/啟動(Stop-Start)一體式電機取代原來的起動機,通過皮帶驅動飛輪。P1架構是將ISG電機安裝在發動機飛輪端,并且在離合器前。P2架構是將電機安裝在離合器后、變速箱前。P3架構是將電機安裝在主減速器前端、變速箱輸出軸后端。P4架構是將電機安裝在驅動橋上直接驅動車輛,該架構主要是和其他架構組合,形成雙電機或者三電機的混合動力系統,比如長城WEY P8的P0+P4架構,沃爾沃T8的P2+P4架構,全新一代唐DM、宋DM的P0+P3+P4架構[5]。

圖1 混合動力系統分類

3 整車及動力傳動系統建模

本文搭建基于P0架構的48 V微混系統的整車及動力傳動系統模型,進行燃油經濟性仿真,同時搭建對應的傳統燃油車型和帶有啟停功能的燃油車型來對比分析48 V微混系統的節油效果。基于AVL CRUISE和Simulink的聯合仿真結果表明,在三種車型中,48 V微混系統節油效果最好。

48 V微混系統的整車及動力傳動系統模型的主要模塊包括整車、發動機、電機、電池、變速器、差速器、駕駛室模塊等[6]。

3.1 整車模塊

整車模塊是車輛最基本的模塊,在整車模塊中輸入車輛相應參數后,比如整車驅動形式、整備質量、滿載質量、重心高度、軸距、前后輪胎壓、迎風面積、空氣阻力系數、阻力曲線及試驗載荷/參考車阻力曲線及試驗載荷等,可以計算得到車輪動態負載,整車受到的總阻力、空氣阻力、滾動阻力、加速阻力、坡道阻力等[7]。

3.2 發動機模型

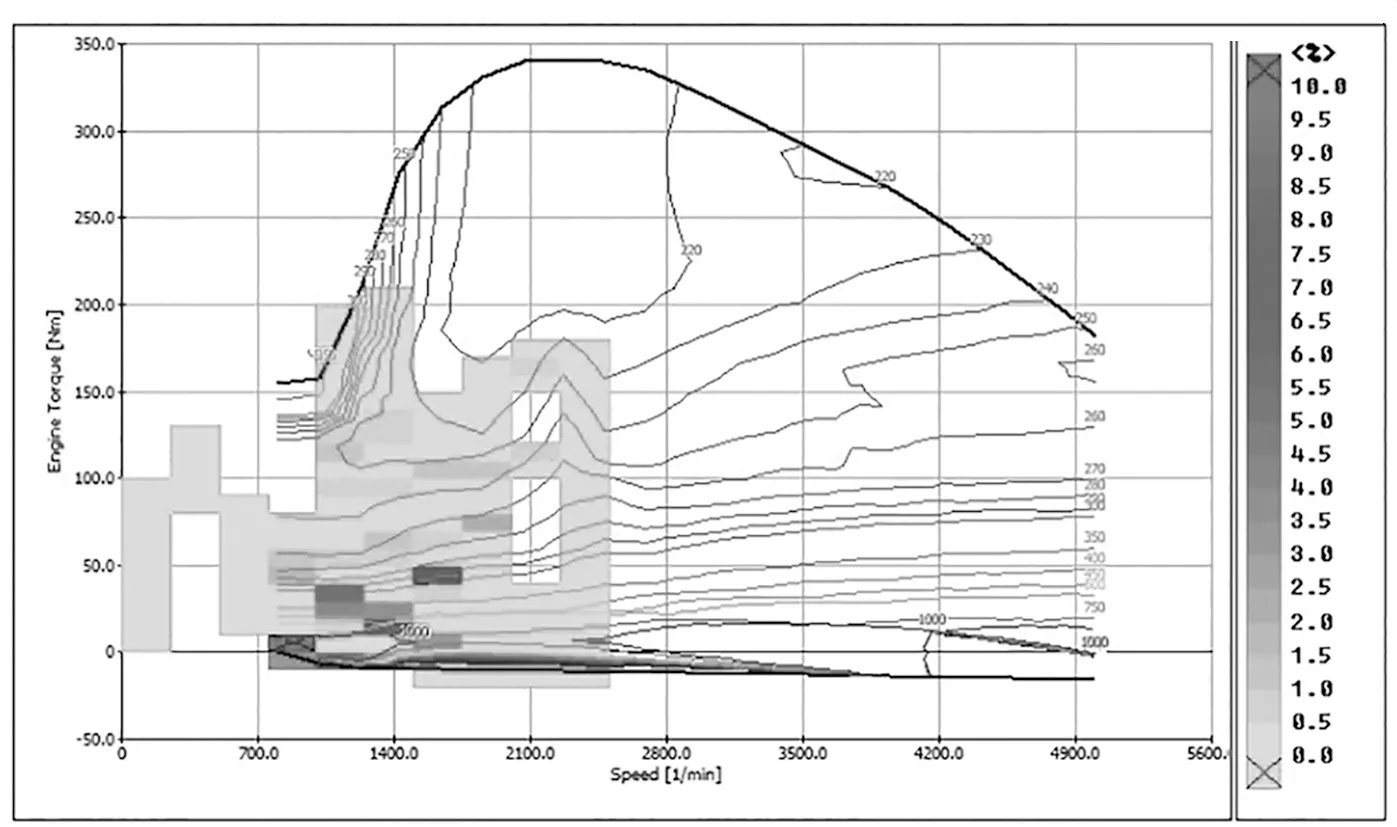

發動機模型基于發動機臺架試驗數據,通過查詢發動機速度特性曲線(圖2)和燃油消耗MAP圖(圖3),插值計算發動機實際輸出扭矩和油耗[8]。

圖2 發動機速度特性曲線

be=f(Te,ne),

其中,Te為發動機在全負荷工況下的輸出扭矩;Ne為轉速;ai為擬合發動機在全負荷工況下輸出扭矩時的多項式系數;be為發動機瞬時燃油消耗率;ne為發動機轉速;Q為發動機從t0到t時間內的總油耗;Pe為發動機輸出功率;ρe為燃油密度。

3.3 電機模塊

電機模塊可以作為電動機,也可以作為發電機。作為電動機進行驅動時的輸出功率Pd和作為發電機時的輸出功率Pc的計算公式如下[8]:

Pc=(Tm+Tr)·nm·ηm,

其中,Tm為電機輸出轉矩;nm為電機轉速;ηm為電機效率;Tr為制動回收扭矩。

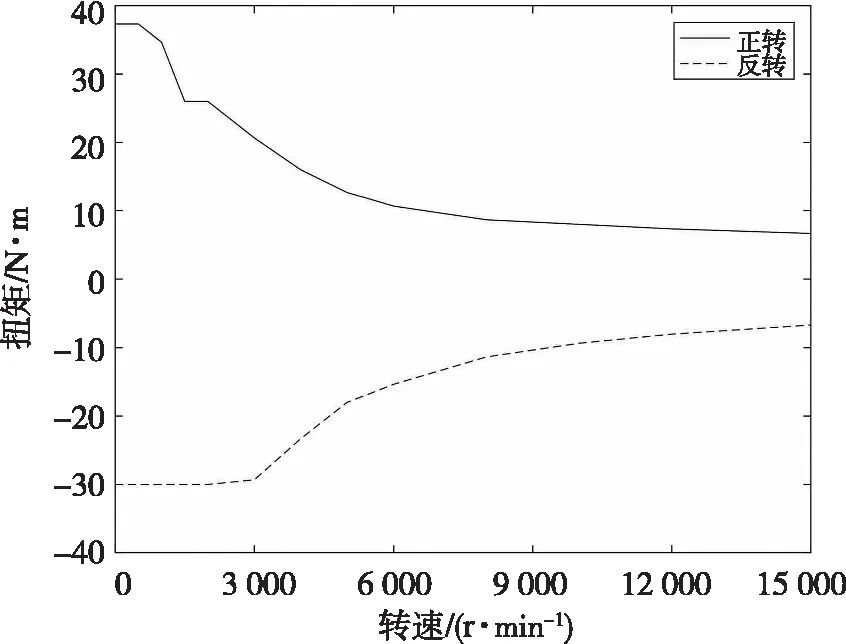

電機的外特性曲線如圖4所示,電機效率如圖5所示。

圖4 電機外特性曲線

圖5 電機效率圖

3.4 電池模塊

電池模型可以等效為一個電壓源和一個電阻的電路。電池的端電壓Ub=UO-IbRb。電池輸出給電機的功率的計算公式為

Pb=UbIb.

電池的回路電流計算公式為

其中,Ub為電池端電壓;UO為電池開環電壓;Ib為電池回路電流;Rb為電池內阻;Pb為電池輸出功率。

電池開環電壓曲線如圖6所示。

3.5 駕駛員模塊

駕駛員模塊通過信號連接完成駕駛員和車輛的信息傳遞。采用閉環控制方式來建模,即基于車輛需求車速和實際車速的差值來控制加速踏板和制動踏板開度[5]。

其中,y(t)為控制信號;k1為比例系數;k2為積分控制系數;k3為微分控制系數;vo(t)為目標車速;v(t)為實際車速;ya(t)為加速踏板開度信號;yb(t)為制動踏板開度信號。

為了體現48 V微混車的燃油經濟性能好的優勢,使用分層建模方式。將模型分為三個層級,分別是傳統燃油車、12 V啟停車、48 V微混車,每個層級有以下子系統:公用傳遞系、發動機+制動機+監視器+附件、48 V系統部件、48 V系統控制單元。各個層級模型是不同子系統的組合。傳統燃油車、12 V啟停車和48 V微混車系統模型分別如圖7至圖9所示。

圖7 傳統燃油車分層模型

圖8 12 V啟停車模型

圖9 48 V微混車系統整車分層模型

4 控制策略

混合動力汽車的設計核心是能量管理策略,在不同的行駛工況下,協調各個能量源的工作,從能量利用最優的角度控制汽車各個部件的工作狀態,同時滿足汽車的行駛需求。目前能量管理策略主要有兩種:基于優化的能量管理策略和基于規則的能量管理策略。其中,基于優化的能量管理策略分為全局優化和瞬時優化;基于規則的能量管理策略對控制器硬件性能要求不高,魯棒性好,容易實現,開發成本低,多用于當前工業生產。基于規則的混合動力汽車能量管理策略,本文研究共包含三部分:負載扭矩解析、模式切換策略、扭矩分配。

4.1 負載扭矩解析

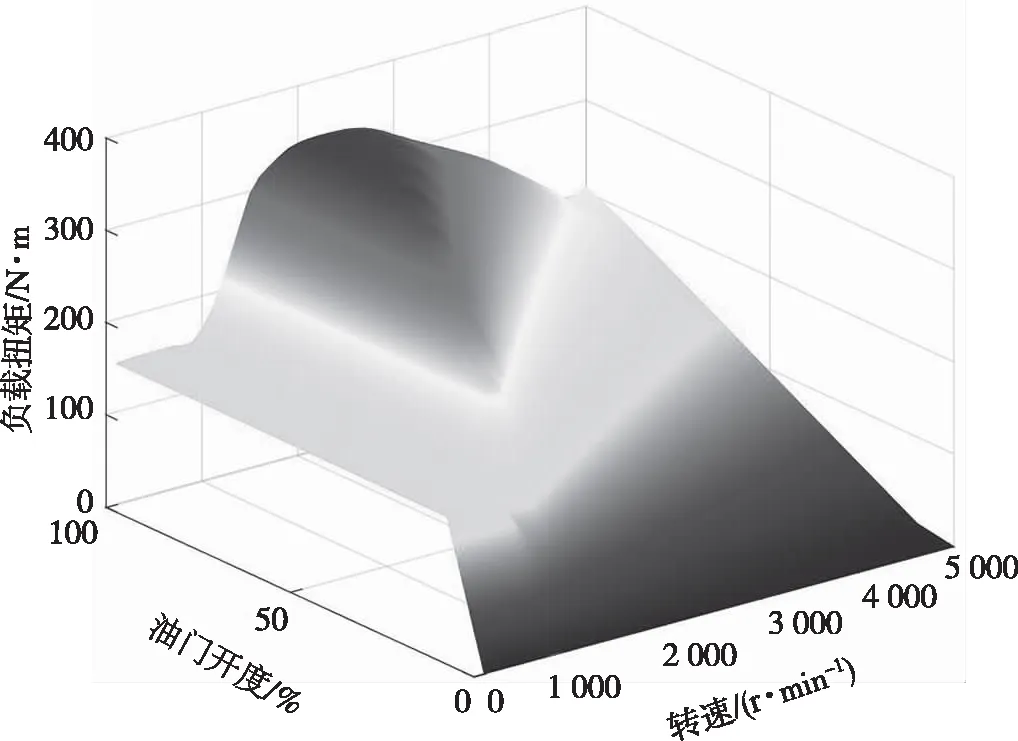

駕駛員控制油門踏板,將不同的扭矩輸送給車輪,使車輛獲得相應的加速度。當車輛有小的加速度需求時,駕駛員踩下小的油門踏板開度,當車輛有大的加速度需求時,駕駛員踩下大的油門踏板開度。也就是說,負載扭矩與油門踏板開度、發動機轉速呈現對應關系。負載扭矩解析的目的是獲得油門踏板開度、負載扭矩、發動機轉速之間的關系,在控制策略中可以通過建立MAP圖來實現。圖10為負載扭矩解析的MAP圖。

圖10 負載扭矩解析MAP圖

4.2 模式切換策略

整車工作模式的劃分及切換邏輯是通過MATLAB/SIMULINK中的Stateflow模塊來制定,通過輸入輸出信號與SIMULINK的其他模塊相連,使控制策略模型協調控制整車模塊。

4.3 扭矩分配

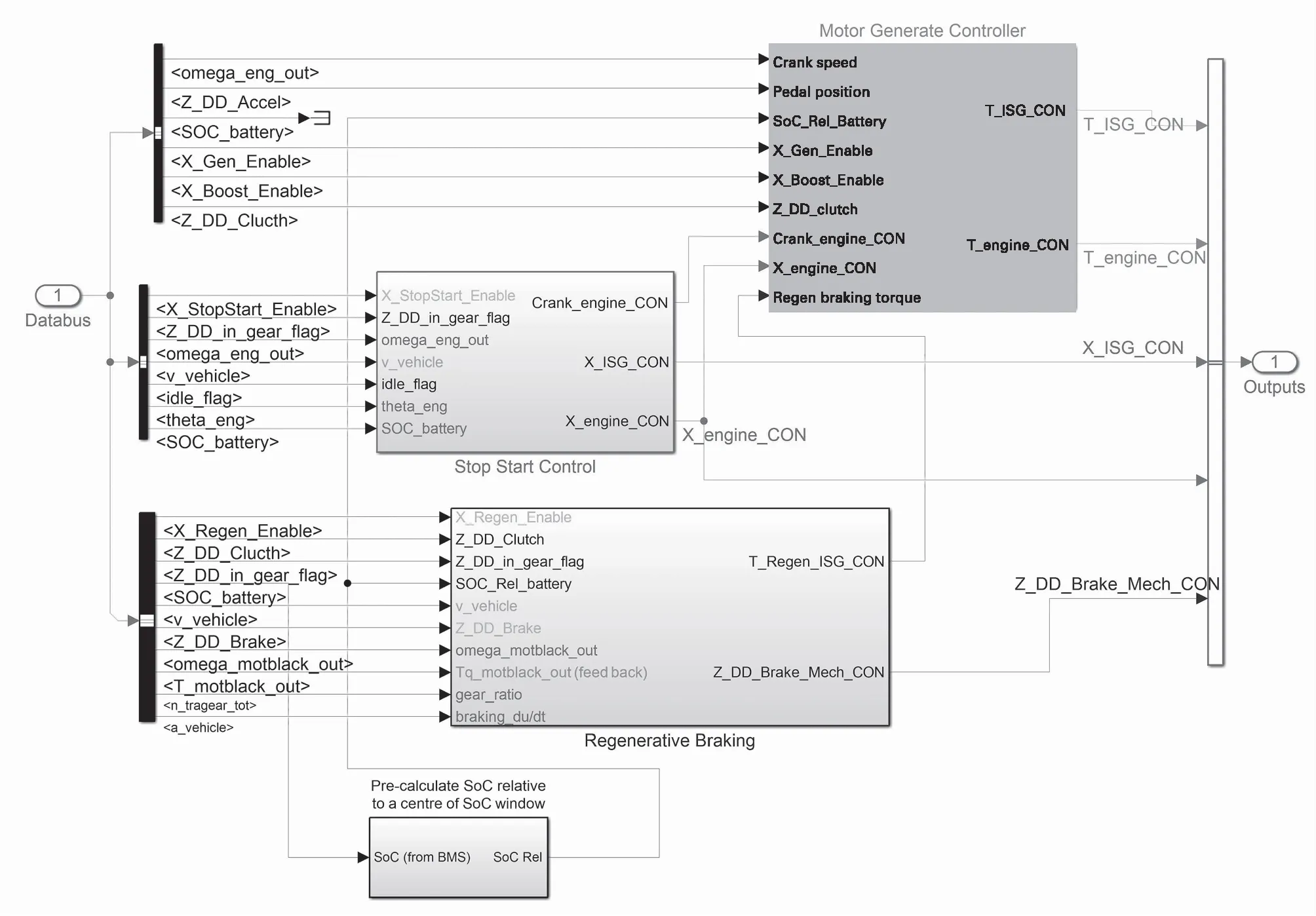

當不同的動力源工作時,需要根據當前需求扭矩和動力部件的自身特點來分配各個動力源需要提供的扭矩。為了判斷哪個動力部件參與驅動,需要設定不同的工作模式,對不同模式設定不同規則,只要車輛運行工況符合設定的規則,那么車輛即進入指定工作模式[7]。控制策略頂層模型如圖11所示。根據電池荷電狀態、需求扭矩、車速時間狀態、發動機輸出扭矩、電機輸出扭矩將車輛運動狀態分為六種驅動狀態。各工作模式的扭矩分配如表1所示,S為電池荷電狀態值,Sl為電池荷電狀態下限值,Sh為荷電狀態上限值,Tr為整車需求扭矩,v為當前車速,Tm為發動機最大扭矩,Te為發動機最佳效率工作扭矩,Tb為允許制動能量回收的最大扭矩值,Tc為發動機充電扭矩,vb為允許制動能量回收的最低車速,Ts為允許發動機自動停止的最大扭矩值,t為車輛當前停車的時間,ts為允許發動機自動停止的最小車輛停止時間,Ta為允許發動機自動啟動的最小扭矩值。

表1 各工作模式的扭矩分配

圖11 控制策略頂層模型

5 整車仿真結果分析

在道路仿真中使用較為廣泛的NEDC循環工況,由4個城市工況(ECE)和1個市郊工況(EUDC)組成,循環工況總時間為1 181 s,總距離為10.93 km,平均速度為33.2 km/h,最大速度為120 km/h,怠速時間為300 s。對傳統車、增加普通啟停的汽車、48 V微混車在NEDC循環工況下進行仿真。仿真過程中車速跟隨情況見圖12。由仿真結果可以看出,基于規則的能量管理策略下,實際車速與目標車速是一致的,車速跟隨誤差較小。

圖12 車速跟隨情況

傳統車、增加普通啟停的汽車、48 V微混車三種車型的發動機工作點圖如圖13至圖15所示。從三種車型在低扭矩區域的工作點分布來看,傳統車和啟停車的分布情況相似,最不密集的是48 V微混車,其次是啟停車,最密集的是傳統車。48 V微混車的發動機工作點更多集中在燃油經濟性能好的區域。

圖13 傳統車發動機工作點圖

圖14 啟停車發動機工作點圖

圖15 48 V微混車發動機工作點圖

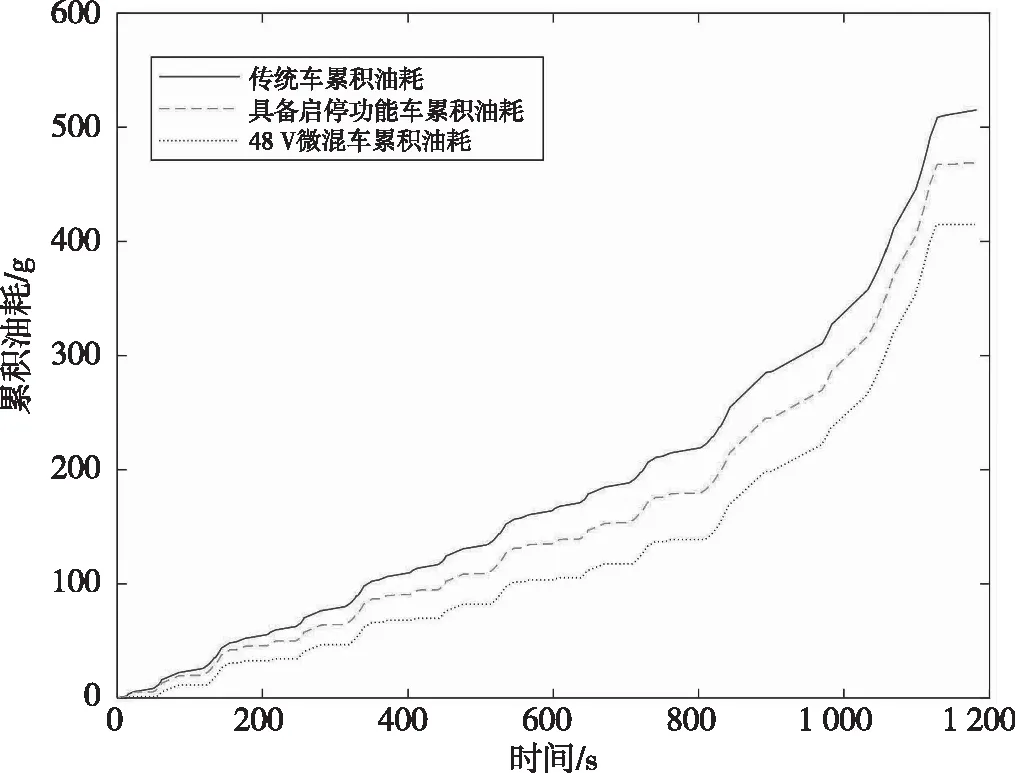

將三種車型的累積油耗進行對比(圖16),從圖16可以看出,隨著時間增加,累積油耗逐漸增多,且增加率越來越大。48 V微混車的油耗最小,啟停車次之,傳統車最大。原車百公里油耗是5.152 L,啟停車百公里油耗是4.685 L,其相比原車減少的油耗量是0.467 L,節油率為11.8%。48 V微混車百公里油耗是4.148 L,比原車油耗節省1.004 L,節油率是19.488%。經過比較可以得到如下結論:相對于啟停車,從燃油經濟性來看,48 V微混車更加省油。

圖16 累積油耗對比

6 結語

本文基于CRUISE軟件構建48 V微混系統動力模型,并進行了仿真分析。仿真結果表明,相較于傳統車、啟停車,匹配48 V系統的汽車在燃油經濟性方面更具優勢。