后增塔吊在已施工完成結構的基礎、附墻施工技術

陳敦科,王俊國,李敏,成磊,陳鏡宇

(中國建筑第二工程局有限公司華南分公司,廣東 深圳 518005)

1 工程概況

橫琴口岸及綜合交通樞紐項目位于珠海市橫琴區, 工程范圍東至琴海東路,西至環島東路,南至濠江路,北至港澳大道。 項目總用地34.5 hm2,總建筑面積約131 萬m2。 建筑功能主要包括口岸通關、口岸配套、綜合交通樞紐、綜合配套服務區、酒店、辦公、公寓、商業等。

D2 區超高層建筑地下3 層、地上44 層,總高度190.8 m,地下室3 層,裙樓為1~6 層,塔樓為7~44 層,其中11 層、22 層、35 層為避難層;裙樓每層平均面積3 727.805 m2,塔樓每層面積為2 390.485 m2,核心筒每層面積444.27 m2,地下室每層平均面積為8 748.2 m2。

D2 區主體建筑北側為C 區,南側為E2 區,西側為C 區;D2 區與C 區有兩個連廊在5、6 層連接,與C 區有1 個入境平臺在3 層連接,E2 區有一個連廊與D2 區在5 層和6 層連通;D2 區在地下2 層及地下3 層與C 區、E2 區連接。

D 區原模板體系擬采用鋁模體系, 鋁模可以通過料口進行傳遞,但是因圖紙下發較晚,無法滿足鋁模深化、加工周期。根據業主確定后的施工工期一臺塔吊無法滿足, 需再安裝一臺塔吊以滿足施工需求。 本施工技術應用于2022 年4 月,共需要進行13 次附墻,采用本施工技術后,各項指標均滿足現場施工要求,有效地避免了已施工完成結構的破壞,經濟效果良好。

2 后增塔吊施工技術對比

2.1 后增塔吊傳統基礎、附墻施工技術

在項目地下室結構已施工完成, 主體已部分施工且工期緊張的情況下,使用傳統混凝土基礎及墻柱打孔附墻方式,需在基礎定位完成后,對地下室已施工完成結構進行破拆,留出塔吊洞口, 同時在已完成施工地下室底面開挖基礎, 綁扎鋼筋,在塔吊基腳預埋后澆筑混凝土,待混凝土強度達到要求的80%,且水平度誤差在1‰以內,方可進行塔吊安裝,在后增塔吊初裝完成后,根據預先設計附墻位置對墻柱進行打孔作業,完成附墻后頂升至可正常作業高度。

一方面,該施工技術對于已完成結構破壞較大,在項目施工完成后,結構的補齊等完善作業難度較高,成本較大,且嚴重影響建筑防滲水等各項驗收指標,同時由于項目墻柱尺寸為1.5 m×1.8 m,墻柱打孔附墻施工難度較高,且對于墻柱整體受力性能影響較大,另一方面,使用該施工技術,塔吊安裝周期較長,對項目進度影響較大。

2.2 后增塔吊在已施工完成結構基礎、附墻施工技術

在同等的前提下, 使用定位于已施工完成的地下室頂板結構的鋼結構塔吊基礎,只需對地下室進行回頂,將地下室頂板結構與鋼結構塔吊基礎進行連接, 安裝非標專用可拆卸支腿于鋼結構基礎上,調整水平度誤差在1‰以內[1],隨后便可進行后增塔吊的初裝, 同時可同步進行預定附墻位置的方通焊接抱柱附墻施工。

一方面,該施工技術最大限度地保護了已施工完成結構,后期無須進行洞口補齊等作業, 對于項目后期各項驗收指標影響均較小,同時使用方通焊接抱柱附墻,施工難度較低,后期拆卸方便。 另一方面,該施工技術塔吊安裝周期較短,后增塔吊可在最短時間內投入使用,滿足項目施工進度需求,整體達到了降本增效的目的。

3 后增塔吊在已施工完成結構基礎、附墻施工技術

3.1 施工技術流程

施工技術流程如圖1 所示。

圖1 施工技術流程

3.2 后增塔吊鋼結構基礎定位

根據項目提供地下室頂板梁結構位置, 以及主體墻柱圖紙進行定位,保障基礎受力滿足要求,同時保障后續塔吊附墻預埋位置。

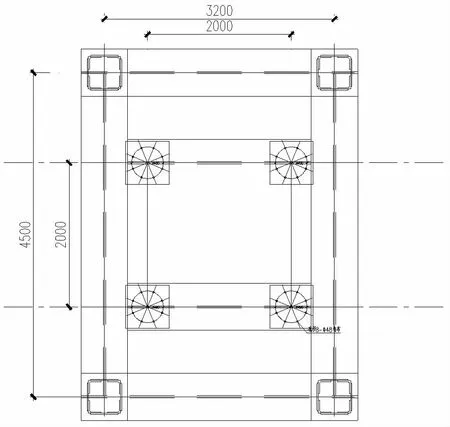

本塔吊定位于主樓西側, 坐標軸A41、A-S8 兩條橫向結構梁上,圖2 為鋼結構塔吊基礎定位詳圖。

圖2 鋼結構塔吊基礎定位詳圖(單位:mm)

3.3 鋼結構塔吊基礎的設計及加工

依據塔吊使用說明書和相關規范的要求, 參考原塔吊基礎各項受力[2]進行設計計算,保障鋼結構塔吊基礎整體受力性能。

鋼結構基礎由持有專業資質鋼構單位進行制作, 同時設計加工出安裝塔吊連接支腿結構。 圖3 為塔吊鋼結構基礎圖。

圖3 塔吊鋼結構基礎圖紙(單位:mm)

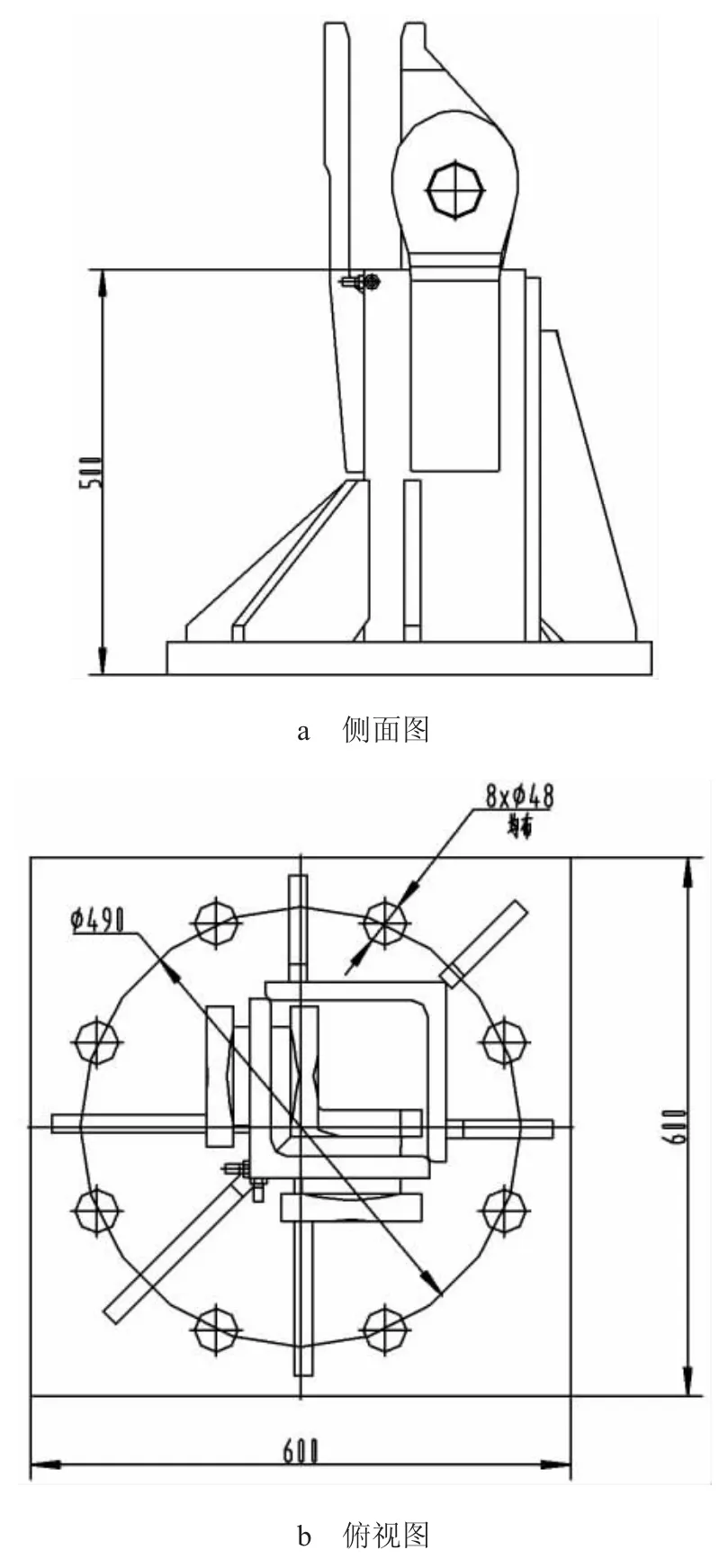

3.4 可拆卸塔吊連接支腿的設計加工

由于塔吊鋼平臺基礎無傳統塔吊支腿預埋條件, 故需設計一種可直接與鋼平臺基礎進行連接的支腿, 由廠家設計制作一種非標可拆卸支腿, 使用螺栓與鋼平臺基礎上預設支腿連接位置進行連接。 圖4 和圖5 為可拆卸連接支腿圖。

圖4 可拆卸連接支腿構件圖(單位:mm)

圖5 可拆卸連接支腿連接圖(單位:mm)

3.5 鋼結構塔吊基礎與已施工完成結構連接的設計

塔吊鋼承臺尺寸5.33 m×4.03 m×1.2 m, 西側新增支腿采用2 根1 m 長H1 200 mm×650 mm×35 mm×35 mm 鋼梁,東側支腿采用2 根1.5 m 長H1 200 mm×650 mm×35 mm×35 mm鋼梁與原鋼承臺焊接,鋼材均采用Q345B,焊條采用E50 型。每個支腿采用6 根M36 螺栓穿過樓板與結構梁對拉,每個支腿上面及結構梁下面各配6 根25a 槽鋼, 兩槽鋼背側需進行花焊連接夾住螺桿, 上下用兩條592 mm×100 mm×30 mm 鋼板通過螺桿固定。 鋼梁下方墊592 mm×650 mm×30 mm 鋼板,豎向植筋4 根20 mm 鋼筋植入結構梁300 mm, 鋼板挖孔與植筋連接處采用塞焊。 結構梁底與槽鋼之間墊長592 mm,同結構梁寬,30 mm 厚鋼板, 鋼梁與螺栓對應位置設加勁板,墊板下方槽鋼內需設3 道加勁板。

承臺梁需在重新進行現場實測放樣, 并提交給設計確認后方可進行后續下料、加工。

焊接要求:所有坡口焊縫滿足一級焊縫質量要求;角焊縫一律滿焊,外觀滿足二級質量要求。

3.6 安裝鋼結構塔吊基礎

3.6.1 塔吊基礎安裝工藝流程

塔吊基礎安裝工藝流程如圖6 所示。

圖6 塔吊基礎安裝工藝流程

3.6.2 基礎位置回頂

塔吊安裝前, 由于地下室頂板在塔吊鋼平臺基礎定位位置受力無法滿足受力要求,該部分地下室需進行回頂,回頂后經設計核算,滿足受力要求

回頂層數為2 層。 回頂架采用盤扣架間距300 mm×300 mm,頂部和底部設置鋼管水平剪刀撐,頂托內主龍骨為雙鋼管。

3.6.3 塔吊基礎吊裝

保障安全的前提條件達到后開始進行塔吊基礎施工。

塔吊基礎安裝位置與地下室南側位置存在高差, 塔吊基礎施工流程如下:

1)塔吊基礎驗收完成,清理場地內行車道路材料清理完成;

2)機械進場(130 t、50 t 汽車吊);

3)采用130 t 將50 t 汽車吊從南側頂板吊至西側頂板;

4)采用50 t 汽車吊將塔吊基礎吊裝至西側頂板上,并吊裝至方案位置;

5)安裝螺栓、槽鋼等固定鋼結構承臺(塔吊安裝前完成架子回頂)。

3.6.4 基礎與結構連接各項工藝要求

根據設計方案,針對鋼結構承臺梁(焊縫)、鋼結構原材、塔吊螺栓及鋼板螺栓孔、 塔吊上部結構及附墻連接件制定對應各項工藝要求,并按照相關標準驗收。

1)鋼結構原材切割:鋼材切割或剪切面應無裂紋、夾渣、分層和大于1 mm 的缺棱,且偏差在允許范圍以內,且保障在加工矯正并及成型后,符合標準要求。

2)螺栓孔:需具有H12 精度,且孔距偏差在要求范圍內。

3)焊縫:焊縫要求按照設計標準進行,且焊縫表面不得有裂紋、焊瘤等缺陷。 一級、二級焊縫不得有表面氣孔、夾渣、弧坑裂紋、電弧擦傷等缺陷。 且一級焊縫不得有咬邊、未焊滿、根部收縮等缺陷。

3.6.5 鋼平臺水平度檢測

在根據方案設計及工藝要求完成施工,并進行檢測后,對鋼結構基礎進行水平度測量,隨后進行調整,保障鋼結構基礎上支腿連接部位水平度誤差在1‰以內,隨后進行可拆卸支腿的安裝作業,及后續的塔吊安裝作業。

3.7 安裝塔吊可拆卸支腿

塔吊可拆卸支腿與鋼結構基礎使用12.9 級扭剪型高強度螺栓進行連接,4 根支腿共使用32 根直徑44 mm,長度238 mm外六角鉸制孔用螺栓進行連接,配套使用雙螺母防松。

在可拆卸支腿安裝完成后,需對支腿水平度進行調整,保障其水平度誤差在1‰以內,且進行定期多次復測、調整。

3.8 塔吊的安裝、抱柱附墻設計、頂升

3.8.1 塔吊的安裝

后增塔吊型號在基礎施工完成后, 按照廠家塔吊說明書工序進行安裝。

3.8.2 塔機附著裝置的設置

由于安裝完成時D2 主體結構已施工至12F 底板,在安裝完成頂升至最大獨立高度時仍無法進行自由回轉, 需在已施工完成結構上附墻作業,經綜合考慮及數據計算,使用方通四向焊接抱柱附墻, 抱柱采用300 mm×300 mm×16 mm 方通焊接,最后將附墻支座焊接在方通上。 抱柱附墻如圖7 所示。 通過計算可知方通受力滿足要求。

4 結語

在項目施工中,因進度問題需后增塔吊的情況時有發生,而以往的后增塔吊的基礎、附墻施工技術難度一直較高,且對已施工完成結構破壞量大,成本高且安裝周期較長。 本文結合具體項目施工實例,對后增塔吊在已施工完成結構的基礎、附墻施工技術進行了闡述,在傳統的施工技術上進行了創新,使用了鋼結構塔吊基礎、非標可拆卸塔吊支腿、方通四向焊接抱柱附墻等,使得已施工完成結構得到了最大程度的保護,降低了施工難度,節約了成本,提高了后增塔吊的安裝效率。