轉體剛構橋中耐候鋼波形鋼腹板的設計與應用

劉道偉

(中鐵第五勘察設計院集團有限公司,北京102600)

1 引言

城市發展中新建或改建道路與鐵路交叉也變得越來越頻繁,道路上跨既有鐵路是常用的立交形式之一,常采用施工方法有預制架設、頂推、轉體等。 轉體施工對既有鐵路影響小、安全性高,在國內各鐵路管理部門備受青睞,運用最為廣泛。

轉體施工方法中常采用混凝土剛構橋形式, 該橋型由于自重大、施工周期長、跨度大時經濟性不佳等不足,給設計與施工帶來了一定困擾。 考慮耐候鋼波形鋼腹板替代箱梁混凝土腹板可減輕自重、縮短工期、提高預應力效率等優點,提出在涉鐵轉體橋中應用。

2 工程概況

某城市立交橋上跨電氣化鐵路,上部采用2×70 m 波形鋼腹板V 構連續梁,轉體施工。 V 墩為鋼筋混凝土板式墩,基礎為鉆孔灌注樁。

主要技術標準如下。

1)道路等級:城市主干路,設計車速60 km/h。

2)橋下凈空:凈高不小于8.3 m。

3)橋梁設計荷載:1.3×城-A 級。

4)抗震設計標準:橋址區地震動峰值加速度為0.2g。

主橋結構布置如圖1 所示。

圖1 主橋結構布置圖

3 結構設計

V 構主梁采用單箱三室變截面波形鋼腹板組合梁,V 腿支點梁高6.0 m,邊跨支點梁高2.5 m,V 腿間采用混凝土箱梁梁高4.5 m。為提高波形鋼腹板組合梁抗扭剛度,在1/3 跨處設置30 cm 厚跨中橫隔板。 波形鋼腹板組合梁段:頂板厚0.3 m,底板0.3~0.9 m,波形鋼腹板波長1 600 mm,波高220 mm,厚度12~24 mm,鋼腹板與頂板采用雙PBL 鍵連接方式,與底板采用嵌入連接方式; 鋼腹板與橫梁的連接采用波形鋼腹板端部開孔設置貫穿鋼筋直接嵌入的方式。 混凝土箱梁段:頂板厚0.3 m,底板0.8 m,腹板厚0.85 m。

4 計算分析

4.1 基本假定

波形鋼腹板在縱向具備折皺效應,其縱向抗拉壓剛度小,組合截面抗壓、彎作用由頂底板混凝土承擔,抗剪作用主要由鋼腹板承擔,頂底板混凝土參與抗剪作用[1]。 計算假定如下:

1)波形鋼腹板與頂板、底板共同工作,不會發生相對滑移或連接件破壞;

2)波形鋼腹板不承受順橋向軸向力,彎曲時彎矩僅由頂板與底板承擔;

3)組合梁彎曲時符合平截面假定;

4)波形鋼腹板承擔主要剪力,頂底板參與部分抗剪作用。

4.2 計算的方法

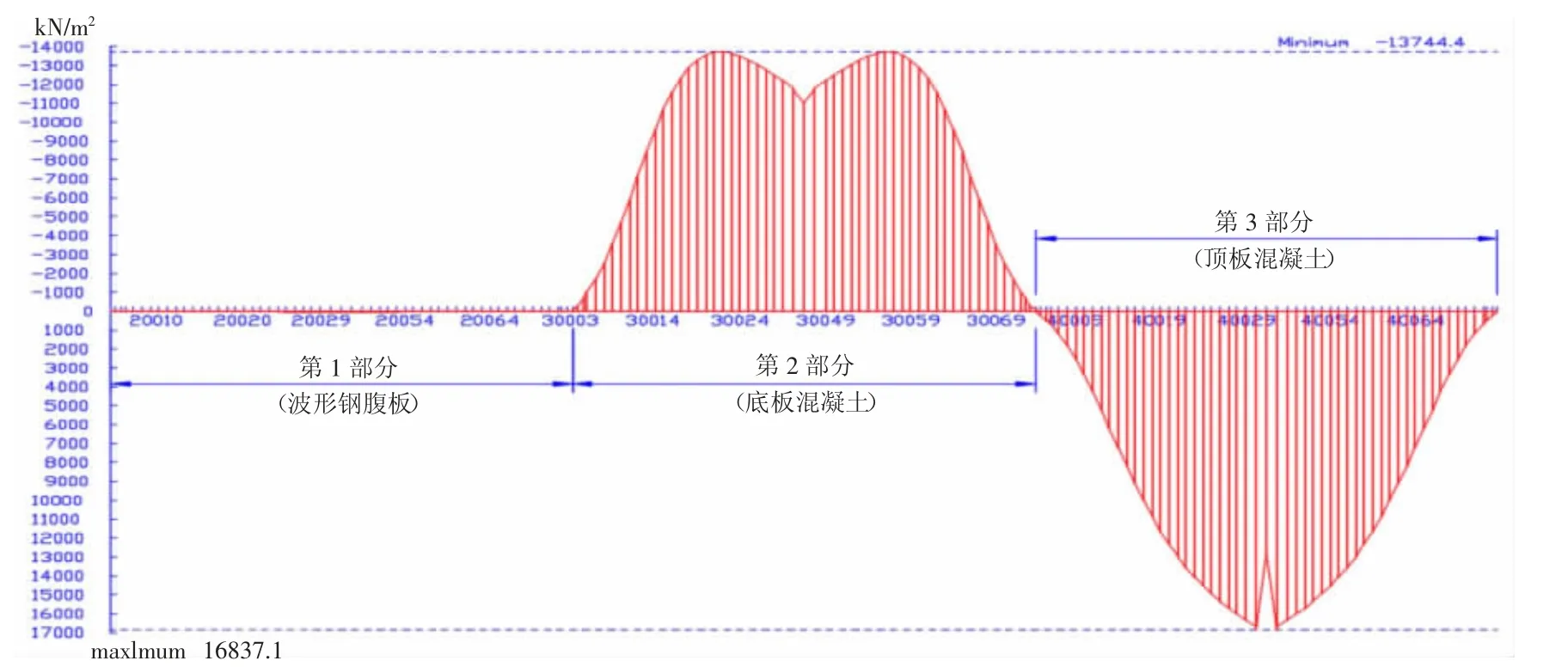

根據以上基本假定對波形鋼腹板組合梁截面進行劃分及材料特性定義。 將組合截面分為3 部分:第1 部分為波形鋼腹板、第2、第3 部分為底、頂板混凝土。如圖2 所示。對波形鋼腹板材料的彈性模量及剪切模量作相應修正[2],波形鋼腹板縱向有效彈性模量E 與波高h、厚度t 和形狀系數η 有關,表達式:E=ηE0(t/h)2(η=0.93,t=12 mm,h=220 mm,E0=2.06×105MPa 鋼材彈性模量),E=570 MPa。波形鋼腹板有效剪切模量與形狀系數有關,表達式:G=ηG0(η=0.93,G0=0.79×105MPa 鋼材剪切模量),G=0.66×105MPa。

圖2 截面部分組成示意圖

4.3 結構計算

本橋采用現澆轉體結合梁端頂升安裝支座成橋施工方法。施工階段為:V 腿及0#塊施工→其余主梁段及體內束施工→轉體→頂升梁端安裝支座→體外束施工→施作二期→成橋10年。 計算采用三維空間有限元軟件進行整體分析,并按照上述計算方法對結構參數修正。 結構有限元模型圖如圖3 所示。

圖3 結構有限元模型圖

計算分析中組合截面各部分受力情況 (結果數據拉為正壓為負):

1) 懸臂轉體階段自重荷載工況下組合截面受彎狀態:受彎狀態組合截面各部分受力情況如圖4 所示。 結果顯示彎矩作用下,組合截面中波形鋼腹板部分正應力基本為零,不參與截面抗彎受力。 自重產生的負彎矩效應全由頂底板混凝土承擔,受力狀態頂板受拉底板受壓。

圖4 受彎狀態組合截面各部分受力情況

2) 懸臂轉體階段自重荷載工況下組合截面受剪狀態:受剪狀態組合截面各部分受力情況如圖5 所示。 結果顯示剪力作用下,組合截面中波形鋼腹板承擔了主要剪力,頂底板混凝土共同參與抗剪作用,頂底板混凝土承擔了21.7%的豎向剪力。

圖5 受剪狀態組合截面各部分受力情況

3)預應力荷載工況下組合截面受壓狀態:受壓狀態組合截面各部分受力情況如圖6 所示。 結果顯示預應力作用下,組合截面中波形鋼腹板部分軸力基本為零, 不參與截面軸向受力,預應力效應全由頂底板混凝土承擔,很大程度提高了結構預應力效應。

圖6 受壓狀態組合截面各部分受力情況

通過分析得到, 結構模型中波形鋼腹板組合梁受力狀態符合設計假定, 頂底板混凝土部分承擔了全部的彎矩和軸力作用,并參與承擔部分剪力作用;波形鋼腹板部分不參與截面軸力和彎矩受力,主要承擔剪力作用。

4.4 結構驗算

本橋主梁按照A 類預應力混凝土構件進行極限狀態驗算,主梁抗彎承載能力驗算滿足規范;持久狀況正常使用極限狀態抗裂驗算中斜腿支點頂板存在拉應力最大值0.51 MPa;持久狀況正常使用極限狀態混凝土壓應力最大值為11.7 MPa;豎向抗剪承載力驗算, 波形鋼腹板剪應力最大為121.5 MPa,各項驗算指標均滿足規范要求。 持久狀況正常使用極限狀態撓度驗算,活載作用下考慮長期效應主梁最大向下撓度為15.0 mm,最大向上撓度為8.55 mm,結構剛度滿足規范要求。

4.5 波形鋼腹板組合梁橋與混凝土連續梁橋對比

本橋設計將其與同樣規模的混凝土連續梁橋方案對比,混凝土連續梁橋采用混凝土腹板(厚度45~85 cm)替代波形鋼腹板。 對比指標如表1 所示。

表1 波形鋼腹板組合梁橋與混凝土連續梁橋指標對比表

由表1 可知, 波形鋼腹板組合梁橋的混凝土及轉體重量指標降低約15%,鋼束指標降低約27%,普通鋼筋和鋼材綜合指標持平; 混凝土連續梁橋施工分為6 個節段 (V 腿0#段,1#~4#段、過渡墩現澆段),波形鋼腹板組合梁橋施工分為2 個節段(V 腿0#段和其余部分),主梁工期指標降低40%。

綜上所述, 本橋設計中采用波形鋼腹板組合梁橋較混凝土連續梁橋結構參數指標及工期方面有明顯優勢, 且上部自重減輕對下部橋墩基礎和抗震更為有利。

5 耐候鋼設計

5.1 材料選擇

常規鋼材難以一次表面處理達到設計使用年限, 成熟長效的防腐涂裝體系需要15~20 年涂裝一次[4]。涉鐵跨線鋼橋的后期維護需花費大量的人工和材料成本, 對鐵路的運營造成嚴重影響使得協調工作極為困難。 現階段我國耐候鋼生產工藝和運用已趨于成熟,在大量的工程實踐中得以采用。 本橋所處環境無重大污染,適宜使用耐候鋼。

5.2 材料性能

本橋根據GB/T 714—2015 《橋梁用結構鋼》 選用Q345qDNH 鋼,鋼材的化學成分符合表2 要求。

表2 Q345qDNH鋼的化學成分

耐候鋼的耐腐蝕性能主要由耐大氣腐蝕性指數I 確定,本橋耐大氣腐蝕性指數應按材料實際化學成分并采用公式I=26.01(%Cu)+3.88(%Ni)+1.2(%Cr)+1.49(%Si)+17.28(%P)-7.29(%Cu)(%Ni)-9.1(%Ni)(%P)-33.39(%Cu)2計算確定。材料參數取值需保證I≥6。

5.3 耐候鋼材表面處置

耐候鋼表面處理應首先拋丸除銹,表面噴涂加速穩定液,促使鋼基體反應形成均勻、致密的保護性銹層,使其外觀顏色均勻,可防止初期銹液影響結構外觀。 到達現場采取周期性干濕處理措施加速保護銹層的穩定。

6 施工與監控

為降低施工中對鐵路的影響, 減少臨近既有鐵路施工工期。 施工方法采用全橋現澆轉體成橋, 省去主梁節段和合龍段。 該施工關鍵控制要點:(1)轉體就位后梁端頂升安裝支座時頂力及頂程控制;(2)主橋線形控制。 頂力和頂程應考慮梁底與蓋梁之間預留總高度及頂力作業空間, 還應結合支座反力儲備及頂底板應力情況進行綜合確定, 本橋頂程為12 cm,頂程對應頂力為3 000 kN。 主橋線形控制應考慮支架變形預拱度、成橋設計預拱度、施工階段主梁懸臂狀態變形與頂力作用變形差的影響(考慮收縮徐變影響)。

7 結論

1)波形鋼腹板組合梁橋具有自重輕、抗震性能好、預應力效率高等特性,是一種經濟、合理、高效的橋梁結構形式。 本文將波形鋼腹板組合梁橋方案在轉體剛構橋中采用, 并與同等規模混凝土連續梁橋進行對比, 該規模橋梁中波形鋼腹板組合梁橋在結構參數指標及工期方面有明顯優勢。

2)耐候鋼具有優越的耐腐蝕性,波形鋼腹板組合梁橋采用耐候鋼提高了耐久性,減少后期維護難度及成本,降低橋梁全壽命周期成本,耐候鋼適宜在上跨鐵路鋼結構中采用。