碾泥生產線的工藝設計及應用研究

何啟存

(酒鋼集團甘肅筑鼎建設有限責任公司,甘肅 嘉峪關 735100)

1 前言

碾泥生產線主要為高爐提供碳素溝料及碳素泥料,該項目屬于固廢利用型項目,將回收的廢舊耐火材料加工后作為高爐碾泥生產線的耐火骨料,不僅節約了生產成本,還解決了固廢堆棄問題。

2 碾泥生產線建設方案

生產線主要由原料破碎工段、配料工段和成品工段組成。配套建設的內容主要有除塵設施、給排水設施、供配電、視頻監控和儀表自動化設施。主要生產產品為碳素溝料及碳素泥料,為1 ~7 號高爐提供日常保產用料。

2.1 生產規模

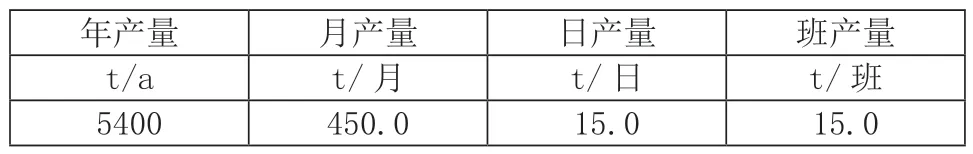

生產規模為年產5400t 碳素溝料及碳素泥料(表1)。

表1 生產規模

表2 碳素溝料原料消耗表

表3 碳素泥料原料消耗表

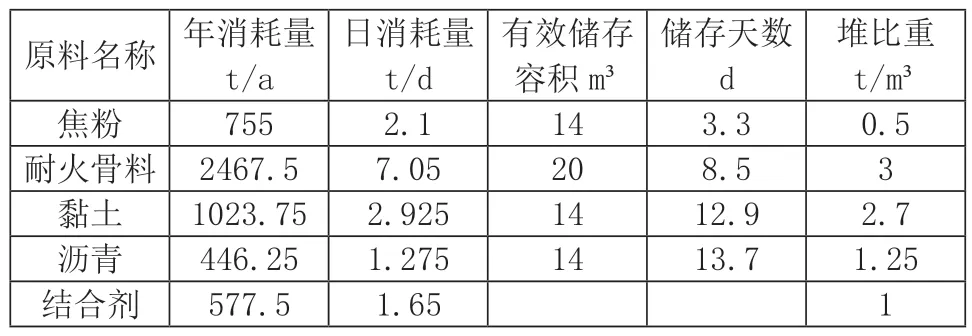

表4 原料消耗量表

表5 原料儲存時間表

2.2 原料及來源

碾泥原料種類有焦粉、瀝青、耐火骨料、黏土、結合劑。焦粉來自焦化廠,汽車運輸至碾泥生產廠房。瀝青來自外購,汽車運輸至碾泥生產廠房。耐火骨料(少量)來自外購,汽車運輸至碾泥生產廠房。黏土來自外購,汽車運輸至碾泥生產廠房。結合劑來自外購,汽車運輸至碾泥生產廠房。

為了減少資源浪費,本次設計時,骨料主要考慮回收廢舊耐火材料作為骨料原料,回收的各類爐窯檢修施工產生的廢舊耐火材料(耐火球、高鋁磚、碳磚)做骨料時,需經過破碎后再作為耐火骨料使用。

2.3 原料的儲存及制備

(1)焦粉。通過汽車運輸來的焦粉進入配料室焦粉倉內儲存,倉容積14m3(含倉上隔墻部分),供碳素溝料及碳素泥料使用。焦粉倉下設1 臺配料秤,焦粉通過倉下配料秤計量后給至配料1#帶式輸送機。

(2)瀝青。通過汽車運輸來的瀝青進入配料室瀝青倉內儲存,倉容積14m3(含倉上隔墻部分),供碳素溝料及碳素泥料使用。瀝青倉下設1 臺配料秤,瀝青通過倉下配料秤計量后給至配料1#帶式輸送機。

(3)耐火骨料。①通過汽車運輸來的外購耐火骨料進入配料室外購骨料倉內儲存,倉容積14m3(含倉上隔墻部分),供碳素溝料及碳素泥料使用。外購骨料倉下設1 臺配料秤,外購骨料通過倉下配料秤計量后給至配料1#帶式輸送機。②回收的各類耐火材料。回收的各類耐火材料(耐火球、高鋁磚、碳磚)通過汽車運輸至破碎間儲存,共可儲存250t 耐火材料。回收后的耐火材料需破碎后才能使用,日破碎耐火骨料約12t。由裝載機將回收的耐火材料至上料料倉,通過振動給料機將耐火材料鐵給至PE250×1000mm 顎式破碎機進行粗破,將<300mm 耐火材料礦進行破碎作業,破碎后的耐火材料由1#帶式輸送機(B=500mm)輸送至PE250×750mm 顎式破碎機進行細破,破碎后的物料(≤10mm)直接由配料2#帶式輸送機輸送至配料室回收骨料倉堆放,供碳素溝料及碳素泥料的耐火骨料使用。本次破碎系統為二段開路破碎系統,二段破碎設置一臺PE250×750mm 顎式破碎機(利舊搬遷),將>10mm 回收耐火材料破碎至10mm 以下。回收骨料倉下設1 臺配料秤,回收骨料通過倉下配料秤計量后給至配料1#帶式輸送機。

(4)黏土。通過汽車運輸來的黏土進入配料室黏土倉內儲存,倉容積6m3,供碳素溝料及碳素泥料使用。目前,黏土為25kg 袋裝黏土,需求人工割袋裝入至黏土倉內,黏土倉下設1 臺配料秤,黏土通過倉下配料秤計量后給至配料1#帶式輸送機。

(5)結合劑。通過汽車運輸來的結合劑進入碾泥機生產廠房內儲存,供碳素溝料及碳素泥料使用。目前,結合劑為桶裝結合劑,在碾泥機操作平臺加入結合劑參與配料。

2.4 原料消耗及平衡

根據已有的生產經驗,計算原料的消耗。

生產產品為碳素溝料及碳素泥料。

(1)碳素溝料原料消耗計算。生產1t 碳素溝料的原料配比為:焦粉0.11t,耐火骨料0.45t,黏土0.29噸,瀝青0.05t,結合劑0.1t。每日生產7.5t,每次生產1.5t 碳素溝料,每日生產5 個周期。

(2)碳素泥料原料消耗計算。生產1t 碳素泥料的原料配比為:焦粉0.17t,耐火骨料0.49t,黏土0.1 噸,瀝青0.12t,結合劑0.12t。每日生產7.5t,每次生產1.5t 碳素泥料,每日生產5 個周期。

2.5 廠房布置及工藝設備配置

碾泥生產線由破碎間、配料室、1#轉運站、2#轉運站、碾泥生產廠房組成。其中破碎間完成粗破工序,2#轉運站完成細破工作,配料室完成原料的配料工作,碾泥生產廠房內完成結合劑的添加及輪碾工作,制成的成品在碾泥生產廠房儲存。破碎間在標高-2.50m 平面布置一臺PE×250×1000 顎式破碎機,在2#轉運站標高+3.000m 平面布置一臺PE×250×750 顎式破碎機(利舊),在碾泥生產廠房標高±0.000m 平面布置2 臺LN×-5000 型輪碾機(1 臺利舊,1 臺新增)。在破碎間、2#轉運站內各設置了1 臺起重量為5t 電動葫蘆用于日常檢修,在1#轉運站、配料室內各設置了1 臺起重量為2t 電動葫蘆用于日常檢修,碾泥廠房內設置了1 臺起重量為10t 跨度為16.5m 的橋式起重機用于日常吊裝作業使用。

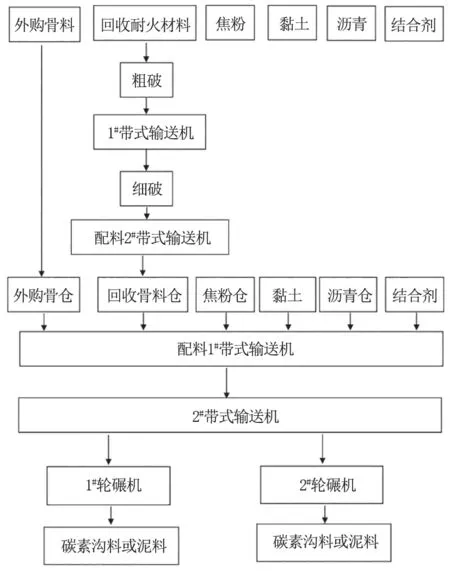

2.6 工藝概述

回收后的耐火材料破碎后在回收骨料倉內儲存,與焦粉、黏土、瀝青按比例通過配料秤配料后給至配料1#帶式輸送機,再輸送至2#帶式輸送機,通過2#帶式輸送機輸送至碾泥生產廠房內的碾泥機進行碾泥作業。

本次設計在碾泥生產廠房設置2 臺×LH-5000 型碾泥機(1 臺利舊,1 臺新增),配好的料輸送至碾泥機后再加入結合劑,通過碾泥機碾泥后制成合格的碳素溝料或碳素泥料,產品堆放至碾泥生產廠房。碾泥生產線由原料制備工段、配料工段、碾泥工段、成品運輸工段組成。原料制備工段主要為回收的大塊耐火材料破碎至粒度合格的耐火材料作為耐火骨料使用。配料工段主要是生產碳素溝料及碳素泥料所需的原料焦粉、黏土、瀝青、等原料通過各自料倉下的閘門的控制及配料秤,按一定的配比,計量后給至配料1#帶式輸送機。碾泥工段主要是當所有物料被放入碾泥機內進行碾泥作業,碾泥約10min 均勻后,制成合格的碳素溝料或碳素泥料。成品運輸工段主要是碾泥機制成的合格碳素溝料或碳素泥料,通過碾泥廠房內設置的10t 橋式起重機吊裝至成品堆放區進行堆存。

2.7 工藝流程(圖1)

圖1 工藝流程簡圖

2.8 總圖布置

還建罐庫區位于七號高爐東側,廠區18#路以北,新21#路以東,8 萬立煤氣柜以西,原有煉鐵泡渣池區域,周邊為現有運輸部煉鐵站鐵路運輸線,東南側為5、6號高爐水渣池,區域現狀為閑置泡渣池。建設基地南北長399.0m,東西寬45.0m,用地呈長條形,總用地面積約1.7 公頃。場地自然地形標高在1634.30 ~1636.90m之間,東西向自然坡度約0.3%,南北向自然坡度約為1.0%,場地內地形特征為北高南低。碾泥生產線緊鄰物資儲存庫北側建設,主要由1#轉運站、2#轉運站、1#帶式輸送機、2#帶式輸送機、破碎室、碾泥生產廠房及配料室組成,占地南北長97.5m,東西寬42.0m,建筑面積為1634.97 m2,室內外高差為0.15m。結合場地周邊現狀道路及地形,在場地東側(鐵水罐修理庫東側)設置寬度為7.0m,轉彎半徑15.0m 的物料運輸通道,北端設置20×20m 的盡頭式回車場,自北向南先沿鐵路鋪設,然后,沿四總降北側圍墻自西向東鋪設,最后匯至廠區27#路,主要道路全長590m。

2.9 除塵系統

碾泥生產線內膠帶機在物料倒運過程中會產生大量粉塵,針對上述產塵點,在新建鐵水罐修理庫北側設置1 套長袋低壓脈沖袋式除塵器進行機械抽風,同時,在各產塵點處設置吸塵罩,使得罩內形成負壓防止粉塵外溢。除塵器后粉塵排放濃度小于10mg/Nm3。

長袋低壓脈沖袋式除塵器收集下的粉塵通過螺旋輸送機、雙軸加濕機加濕后汽車外運。

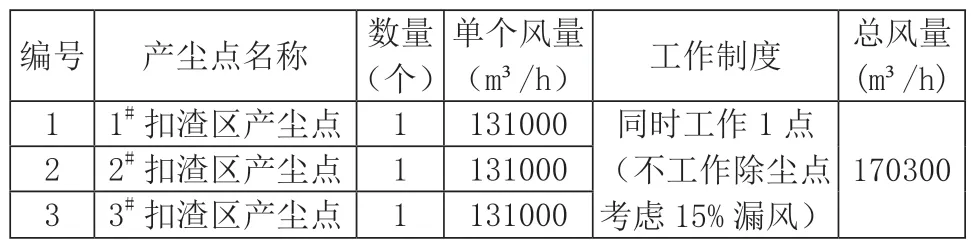

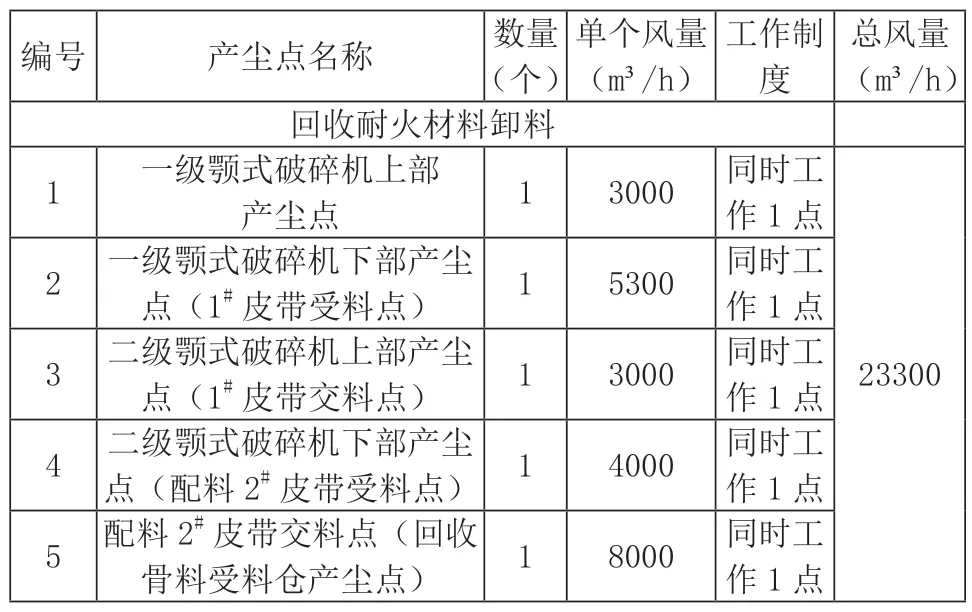

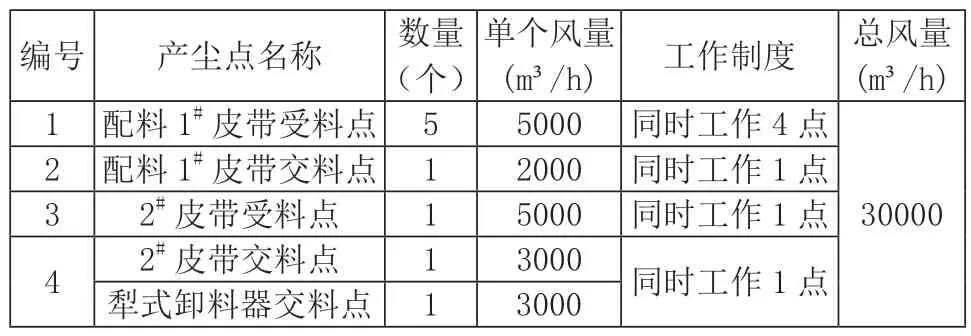

(1)產塵點及風量(表6 ~8)。

表6 產塵點及風量表(鐵水罐修理庫)

表7 產塵點及風量表(碾泥生產線工況一)

表8 產塵點及風量表(碾泥生產線工況二)

(2)除塵系統。根據上述風量表統計,鐵水罐修理庫扣渣區作業時除塵風量最大,最大除塵風量為170300m3/h。

根據生產實際情況,碾泥生產線與鐵水罐修理庫內除塵系統不同時作業,故本項目碾泥生產廠房內除塵系統與鐵水罐修理庫內除塵系統共用1 臺脈沖布袋除塵器,除塵器處理能力按以上三種工況中最大除塵風量確定,并考慮碾泥生產廠房各除塵點漏風量,確定本工程除塵風量為178295m3/h。

本項目在物資儲存庫南側設計1 臺脈沖布袋除塵器,凈化后的含塵空氣經引風機送入排氣筒排至大氣。考慮除塵器及管道漏風附加率5%,因此,除塵器處理風量187210m3/h,過濾風速按照0.70m/min,過濾面積為4500 m2,除塵器阻力損失不大于1500Pa。除塵系統選用4-73-NO.20D 型離心引風機,Q=211466 ~233067m3/h,H=5752 ~5601Pa,N=630kW。

3 結語

本項目利用工業廢舊耐火磚作為碾泥生產線的原料(骨料)符合國家及地方政府政策導向,符合企業所遵循的“堅持節能、節水、節土,保護環境,充分利用再生資源”的發展戰略,給企業節約了生產成本。