高精度直流電能表測試系統的研制

肖鵬, 侯瓊

(1.中國測試技術研究院電子研究所, 成都 610051; 2.成都理工大學核技術與自動化工程學院, 成都 610051)

碳達峰、碳中和是一場極其廣泛深刻的綠色工業革命,具有極其重大的意義。中國許多行業如交通、建筑和冶金等領域在實施碳減排中一個重要的手段就是電氣化,使得這些行業的能效消耗由傳統的油氣煤轉換為電力消耗,電力行業的碳排放壓力陡然增加。在碳減排的背景下,直流電因其在傳輸、儲能和用電等方面的優點,催生了大量應用,從源頭的清潔能源光伏發電,到特高壓直流輸電,以及末端的直流城軌鐵路交通供電系統、電動汽車快充系統等,每一個環節無不大量使用了直流電,因此直流電對整個國家的節能減排、降碳增效具有重大意義。

直流電的廣泛應用也帶動了直流系統準確計量測試需求,根據最新發布的直流電能表國際電工委員會(IEC)標準,電壓等級在1 500 V以下的直流電能表準確度分為0.5級和1級,特定領域會用到更高準確度的直流電能表,所以要求標準表測試準確度達到0.02級才能滿足檢定標準。

目前國內在該量級的直流電能表測試系統基本被國外的設備所壟斷,所以迫切需要研制國產化的計量標準表,滿足逐漸增加的直流電能表校準需求。針對此現狀,現設計一套準確度達到0.02級,電壓測試范圍0~100 0 V,電流測試范圍0~200 A的直流電能表測試系統。作為計量標準用于直流電能參數的量值溯源,以期完善中國直流系統測量的量傳體系,實現高準確度直流電能表測試系統的國產化。

1 總體設計

目前,國內直流電能表測試方法主要分為兩種,一種方法是直接采用特定電能計量芯片,模數轉換器(analog-to-digital converter, ADC)和后級信號處理單元等全部集成于計量芯片內部[1]。典型的電能計量芯片如亞德諾半導體公司推出的ADE7755,鉅泉公司推出的ATT7021,其準確度均為0.1級。該方法具有低功耗、使用便捷、穩定性好等優點,但其準確度不夠高。另一種方法則是用高精度ADC完成信號采集,自主設計信號調理、采集以及參數計算等模塊。通過合理設計,該方法具有準確度高、自主可控等優點。綜合考量后采用第二種方法。

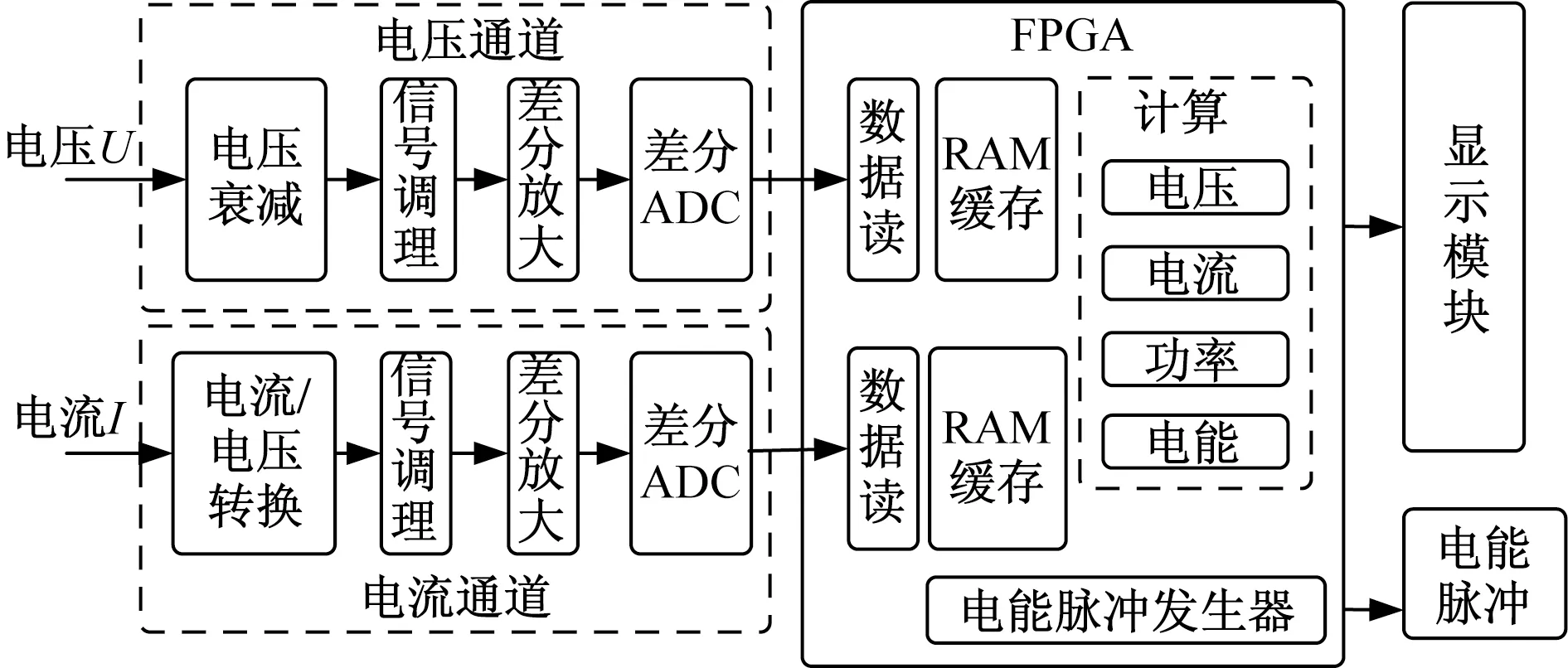

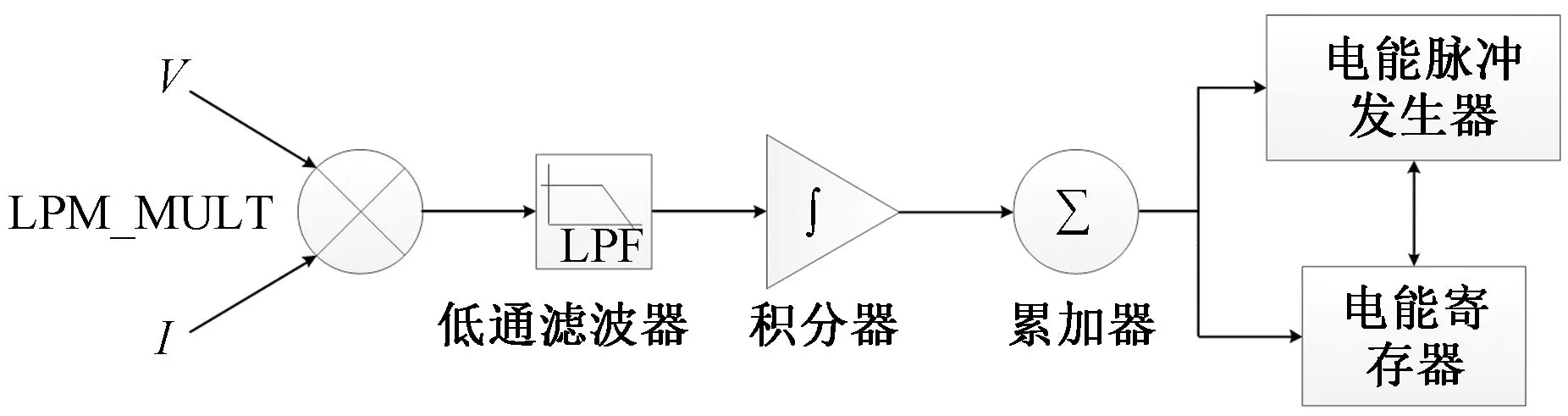

高精度直流電能測試系統設計了電壓、電流兩個獨立的采集通道分別進行模擬信號采集[2]。在輸入端運用多個精密采樣電阻及零磁通電流傳感器完成大電壓到小電壓,大電流到小電壓的轉換,使其技術指標達到電壓測試量程0~1 000 V,電流測試量程0~200 A。轉換后的小電壓在電壓通道和電流通道內分別進行信號調理、差分放大和模數轉換;其中電壓、電流兩個通道分別采用兩個獨立的20位差分ADC采集來保證其高準確度,并在現場可編程門陣列(field program gate way,FPGA)中完成電壓、電流、功率以及電能的計算,通過顯示模塊實時顯示測量后的參數結果,電能通過脈沖的形式輸出。總體設計如圖1所示。

圖1 總體設計Fig.1 Overall design

2 關鍵電路設計

2.1 電壓檢測

電壓檢測部分由分壓控制電路和模數轉換電路兩部分組成。

2.1.1 分壓控制電路

輸入電壓通過6個精密分壓電阻將輸入分成四檔,分別為1 V檔、10 V檔、100 V檔、和1 000 V檔,對應其分壓比分別為1∶1、1∶10、1∶100、1∶1 000。分壓控制電路如圖2所示。

圖2 分壓控制電路Fig.2 Voltage dividing control circuit

為實現準確且穩定的分壓比,6個電阻均采用金箔電阻[3],該電阻阻值準確度為±0.02%,保證了分壓比的準確性;電阻溫漂非常低,僅有5×10-6℃-1,可以大大降低電阻發熱對分壓比穩定性的影響。同時設計了3個300 kΩ的電阻代替一個大電阻,減小單獨電阻的分壓值,從而降低電阻電壓系數對分壓比的影響。

該裝置設計了自動換檔功能,當控制電路根據ADC檢測到輸入電壓溢出時,換檔控制電路會將繼電器切換到最大量程;當控制電路根據ADC檢測到輸入電壓小于總量程的10%時,換檔控制電路會控制繼電器降低一個量程的檔位。

考慮到低電壓檔輸入高電壓時,可能對芯片及電路產生不可逆的危害,因此設計了過壓保護電路。保護電路前端采用大功率氣體放電管,對整個裝置進行防雷浪涌保護;同時在保護電路后端設計了壓敏電阻和瞬態二極管(transient voltage suppressor,TVS)以及鉗位二極管電路[4],將輸入電壓始終鉗位在±5 V的安全范圍內。

2.1.2 模數轉換

經繼電器換擋衰減后的電壓范圍為0~1 V,由于差分ADC驅動器輸入信號范圍在-3.28~+3.28 V,所以在信號調理部分通過一個精密運算放大器LT1991將信號放大3.25倍,如圖3所示。由于該放大器內部電阻溫度系數小于3×10-6℃-1,且電阻匹配度高,電壓放大倍數呈極線性,其增益非線性小于10×10-6℃-1,保證了信號準確放大。

VIN為輸入電壓;VOUT為輸出電壓;VCC、VEE分別為正電壓和負電壓供電端;GAIN為增益倍數;M9為9倍增益反相輸入端;M3為3倍增益反相輸入端;P9為9倍增益正相輸入端圖3 信號調理電路Fig.3 Signal conditioning circuit

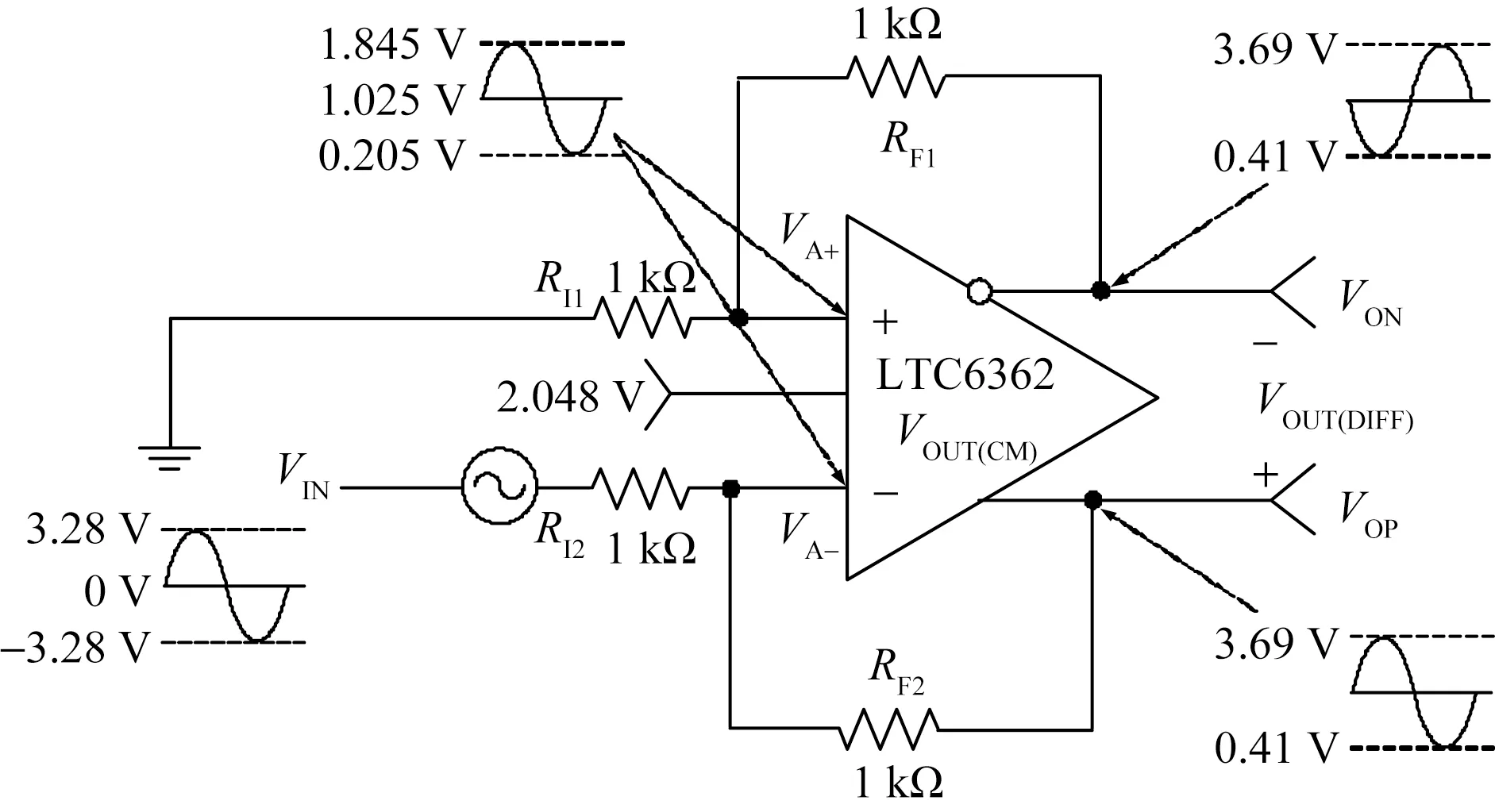

為了改善系統的總體性能,有效提高電路共模抑制比和抗干擾能力,采用差分ADC驅動器LTC6362搭配差分模數轉換器使用,將單端電壓信號轉換為一對差分信號[5],且用一個四電阻網絡保證電阻匹配度。如圖4所示,輸入電壓范圍為-3.28~+3.28 V,輸出差分電壓范圍為0.41~3.69 V。

VIN為單端輸入電壓;VOUT(DIFF)為差模輸出;VOUT(CM)為共模輸出;VOCM為輸入參考電壓;RF1和RF2為兩個反饋電阻;RI1為驅動器正相電阻;RI2為輸入端負載電阻;VOP和VON為輸出正負差分電壓圖4 差分ADC驅動器Fig.4 Differential ADC driver

為簡化表達式,定義兩個反饋因子β1、β2,如式(1)和式(2)所示。差模輸出和共模輸出如式(3)和式(4)所示。

(1)

(2)

VOUT(DIFF)=VOP-VON

(3)

(4)

差模輸出關系公式為

VIP(1-β1)-VIN(1-β2)]×

{1+2/[AS(β1+β2)]}-1

(5)

當電阻對匹配度不高時,β1≠β2,輸出差模電壓值受VOCM影響較大,在輸出信號中產生有害的共模分量和噪聲[6]。因此LTC6362的反饋電阻對采用了一個精確匹配的四電阻網絡LT5400,其最大0.01%的匹配誤差,0.2×10-6℃-1的溫漂性能足以保證反饋電阻的一致性。當β1=β2,開環電壓增益AS為無限大時,式(5)可簡化為式(6)。

(6)

此時,內部共模反饋環路迫使VOUT(CM)等于輸入端VOCM,差分ADC驅動器輸出平衡,使得輸出的差分信號相位差為180°。

模數轉換器的性能決定了整個裝置的準確度,因此為了計量性能達到0.02級,保證足夠的分辨率,系統采用20位高精度模數轉換器LTC237620,模數轉換電路如圖5所示。

圖5 模數轉換電路圖Fig.5 A/D conversion circuit diagram

該ADC具有最高250 Ksps采樣率,其中Ksps表示每秒轉換次數,即采樣千次每秒。同時其擁有極小的積分線性誤差±0.5×10-6℃-1。與模數轉換器配合使用的基準電壓芯片是LTC6655,該芯片的低頻噪聲、溫漂都非常小,其長期穩定性也非常優秀。整個模數轉換電路單元保證了整個系統的準確度的要求[7]。

2.2 電流檢測

電流檢測分為電流采樣、過流保護、模數轉換3個部分,其中模數轉換部分與電壓檢測部分相同。

2.2.1 電流采樣

大電流采樣方法大致分為直接采樣和間接采樣兩種[8]。直接采樣為傳統的基于歐姆定律原理采樣,此方法由于采樣電阻在大電流下產生的高溫會導致不可避免的溫漂,影響采樣準確度,所以測試系統采用間接采樣。

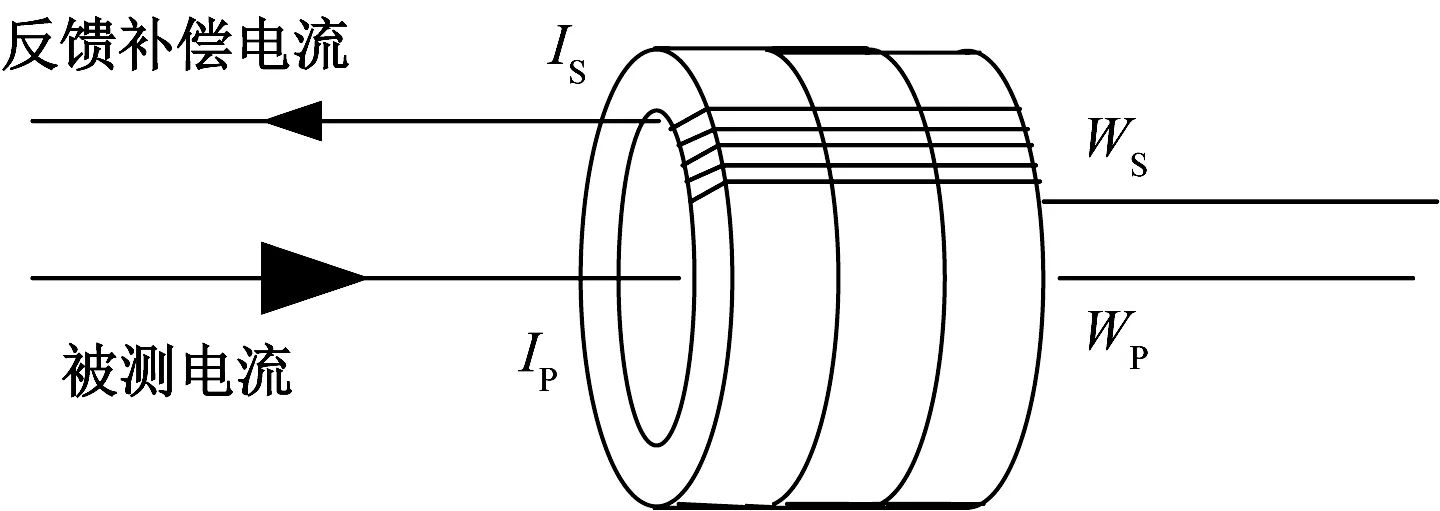

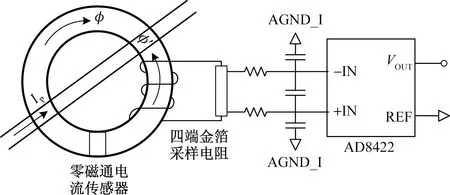

系統采用基于閉環反饋原理的自平衡式零磁通電流傳感器間接采樣,原理如圖6所示。

IS為反饋補償電流;IP為被測電流;WS為補償繞組匝數;WS為被測電流的匝數圖6 測量原理Fig.6 Measuring principle

其基本原理是利用反饋回路使磁芯中磁通量自動實時調零,即

IPWP=ISWS

(7)

根據反饋繞組的匝數比測電流值,取WP=1,公式為

(8)

傳統雙磁環結構在解調二次諧波時,采用“峰差”解調方式,在交流紋波過大時,極易誘發系統振蕩,不穩定。針對上述缺點。設計增加一個用于交流信號補償的磁環,構成三磁環結構,及時響應系統中交流紋波的影響,進行自平衡電流補償,具體示意圖如圖7所示。

N1、N2、N3為3個坡莫合金磁環;D1、D2、D3為3個磁環繞組;S為反饋繞組圖7 零磁通傳感器工作原理Fig.7 Working principle of zero flux sensor

在幾何尺寸和磁導率相同的兩個磁芯上繞上相同匝數的繞組,通過激勵電路使其處于深度飽和狀態,將小的輸入直流信號調制為二次諧波信號,通過相敏檢波電路轉換為放大的直流信號送入誤差放大電路,然后通過功率放大器在反饋繞組S處產生與被測電流IP相反的磁通,當與IP產生的磁通大小相等,方向相反時,磁環處于零磁通狀態,此時通過測量流過標準電阻上的電壓就可獲得Is的大小,從而根據初級和次級的匝數比得出被測電流大小[9]。

經傳感器衰減一千倍后的電流值范圍為0~200 mA,然后經一個5 Ω四端金屬箔采樣電阻轉換為電壓值,范圍為0 ~1 V,最后通過模數轉換電路采集到FPGA中。電流采樣過程如圖8所示。

IP為待測原邊電流;φ′、φ分別為原邊電流感應磁通以及反饋電流感生磁通;VOUT為輸出電壓;REF為參考電壓輸入端圖8 電流采樣過程Fig.8 Current sampling process

2.2.2 過流保護

過流保護電路由LM324和其外圍電路組成,LM324包含4個獨立運算放大器。電路圖如圖9所示。

圖9中,輸入輸出關系公式為

VO=-VI1-2VI2

(9)

經采樣電阻后的電壓信號VIN首先經過電壓跟隨器U21A,當VIN>0 V時,U21D構成一個電壓反向器,此時VI2=-VI1,U21B輸出VO=VI1;當VIN<0 V時,二極管D3導通,又由虛短知U21D的負輸入端電壓為0 V,則VI2=0 V,U21B輸出VO=-VI1。這樣3個運算放大器U21A、U21B、U21D構成一個絕對值電路。

由分壓電路得VF=1.2 V,所以當輸入電流大于±240 A時,電流衰減分壓后得到的|VIN|>1.2 V,VO>1.2 V,U21C從高電平變為低電平,通過光耦高速控制器,從而控制繼電器動作,阻止電壓輸出到后級電路,達到保護電路的目的。

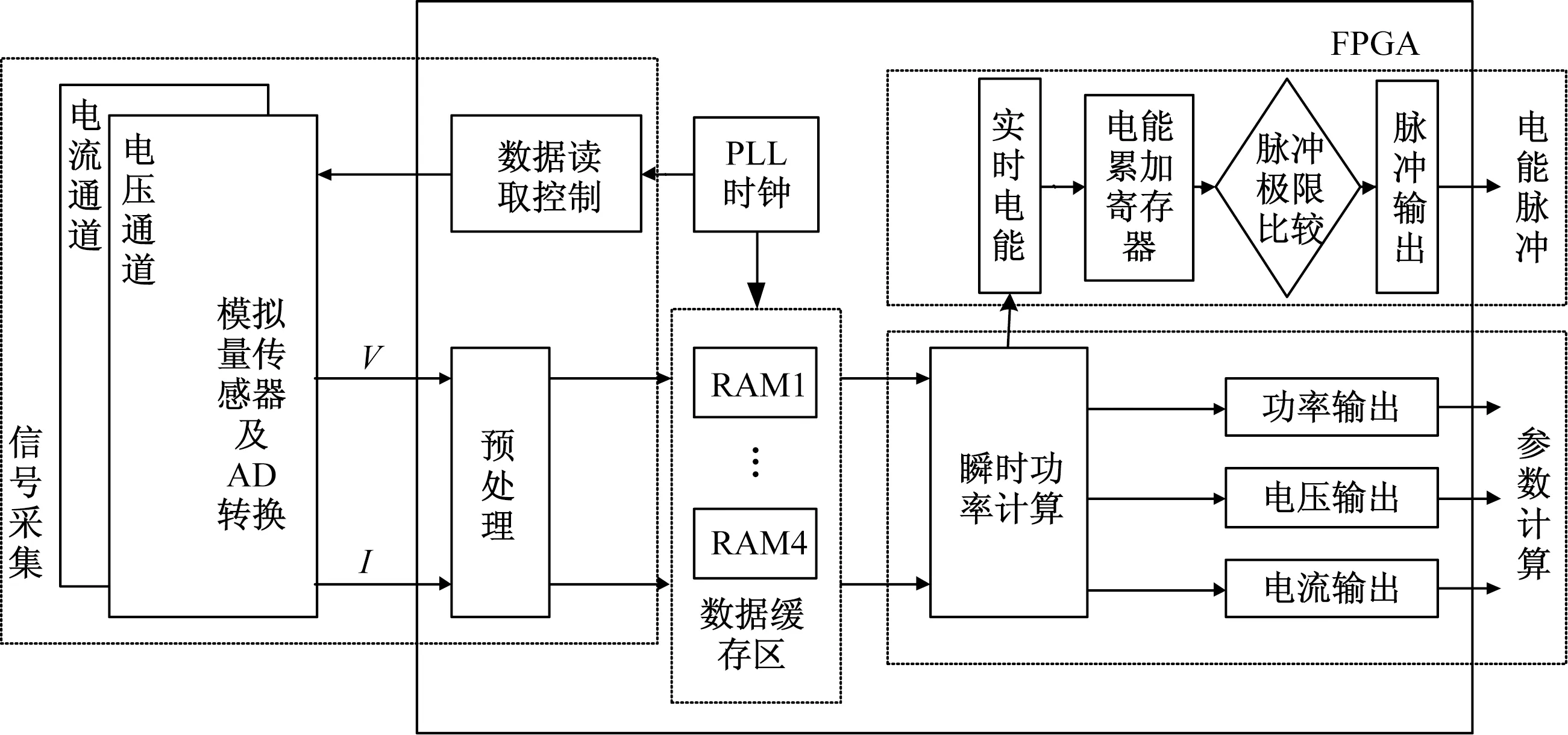

2.3 FPGA邏輯設計

為了提高參數計算的速度和設計靈活性。測試系統采用可編程門陣列FPGA來處理ADC輸出數據,充分利用FPGA并行執行指令和硬件可編程重構的優勢進行實時參數計算和電能脈沖輸出[10]。FPGA邏輯設計分為數據讀取、數據緩存、參數計算、電能脈沖4個部分。總體邏輯設計框圖如圖10所示。

圖10 總體邏輯設計框圖Fig.10 Overall logic design block diagram

2.3.1 數據讀取

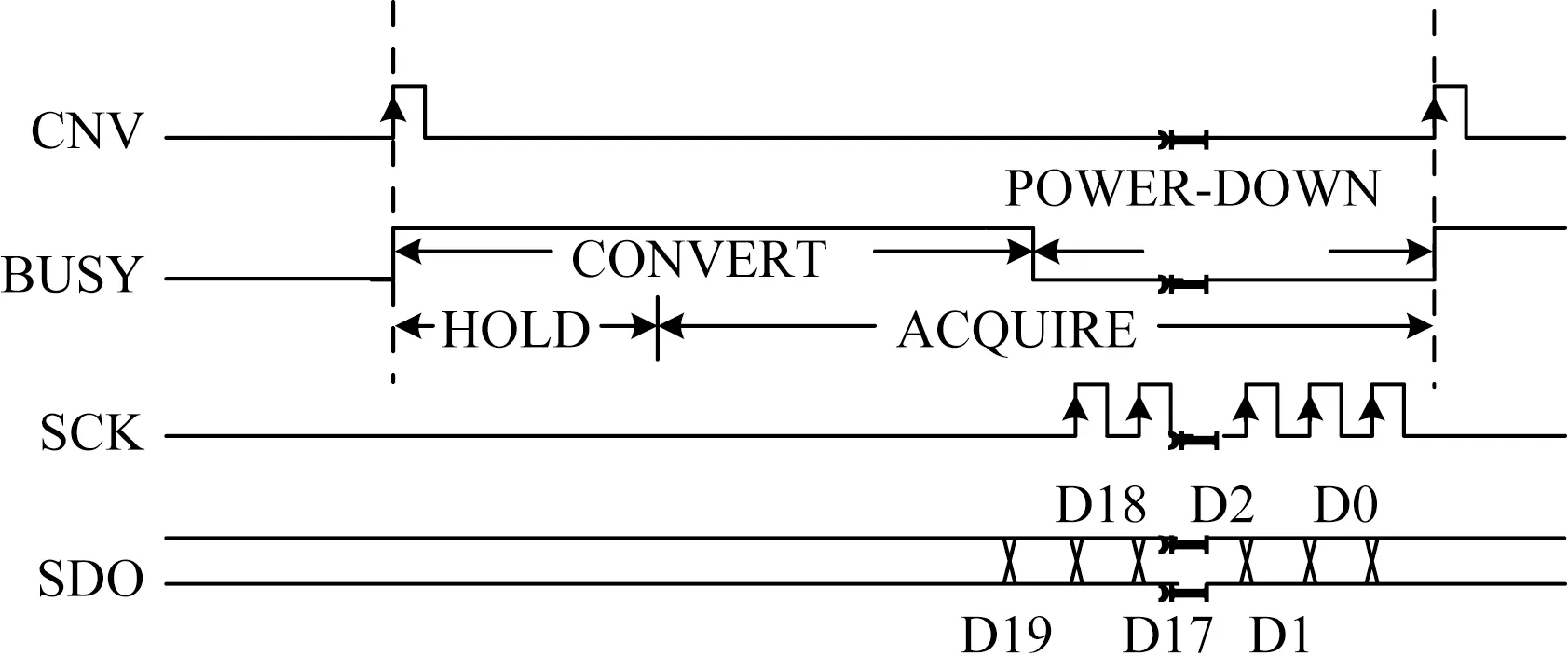

模數轉換器LTC237620兼容SPI(Serial Perripheral Interface,串行外圍設備接口)高速全雙工串行接口,ADC工作時序如圖11所示。

圖11 ADC工作時序圖Fig.11 ADC working time sequence diagram

外部按鍵控制開始采集后FPGA輸出一個時鐘周期高電平的轉換啟動標志信號CNV,然后ADC發出應答信號并開始模數轉換,在模數轉換完成后轉換忙碌信號BUSY和模式選擇信號CHAIN信號拉低,開始數據讀操作,數據輸出端口MISO在時鐘SCK控制下輸出20位串行數據。由于系統ADC采樣率設定為100 Ksps,即采樣周期T為10 μs,所以數據讀取模塊每10 μs向ADC讀一次值。FPGA數據讀取模塊從機連接圖如圖12所示。

圖12 數據讀取從機連接圖Fig.12 Data reading slave connection diagram

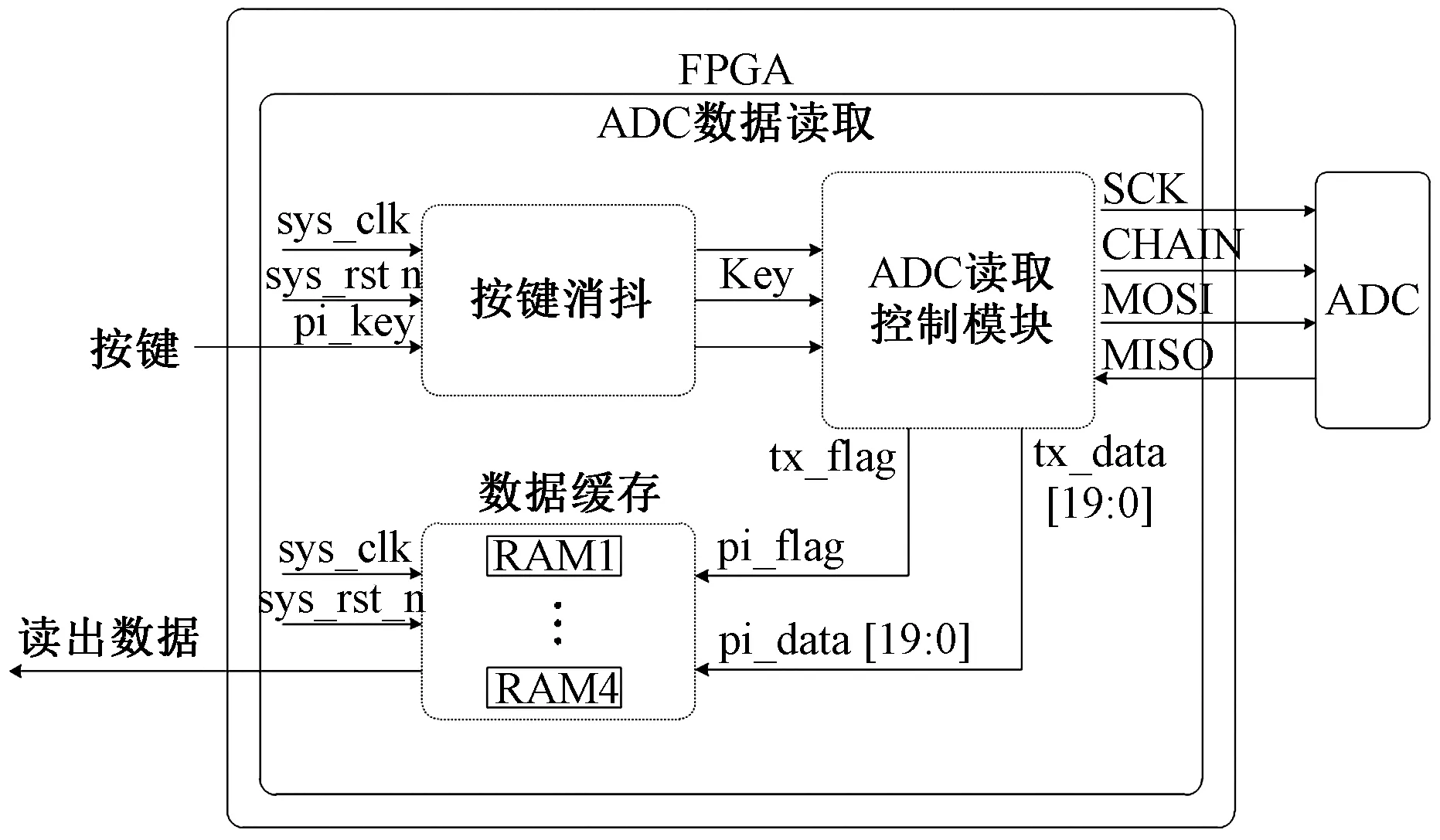

為了保證在每一位數據穩定時讀出,SPI通信協議根據時鐘極性和時鐘相位定義區分了4種通信模式來規定數據讀取和數據更新的時序,系統采用模式0,即空閑狀態時串行時鐘SCK為低電平,數據在 SCK時鐘的奇數邊沿進行讀取,在 SCK 時鐘的偶數邊沿進行更新。當20位數據讀取完畢后進行串轉并操作,至此一個完整數據讀取完成,系統進入等待狀態直到下一次轉換啟動標志拉高。兩次讀取間隔時間為10 μs。數據讀取模塊劃分如圖13所示。

圖13 數據讀取模塊劃分Fig.13 Division of data reading module

頂層文件下實例化3個子模塊,分別為按鍵消抖模塊、讀取控制模塊、數據緩存模塊。所有的時序邏輯控制在讀取控制模塊內完成。

2.3.2 數據緩存

為了防止可能出現的電流電壓輸出不同步的問題,并為大量采集信號提供一個暫存區便于后級模塊有序處理[11]。采用乒乓操作緩存讀出數據,4個雙口隨機存取存儲器(random access memory,RAM)分為兩組存儲單元分別緩存電壓和電流信號。通過兩個存儲單元按節拍,相互配合的切換可以保證數據連續不斷的輸出到參數計算模塊,乒乓操作示意圖如圖14所示。

圖14 乒乓操作示意圖Fig.14 Ping pong operation diagram

以電壓數據緩存為例,選擇位寬20位,存儲深度128的雙口RAM。乒乓操作流程可分為4個狀態,IDLE為初始狀態,在寫數據使能打開時切換到RAM1寫狀態WRAM1,在該狀態下將第一個含128個電壓值的數據包寫入RAM1中。第一個數據包寫入完成時程序跳轉到寫RAM2讀RAM1狀態,在RAM2寫完成時RAM1數據剛好讀出,隨后跳轉到寫RAM1讀RAM2狀態,如此循環直至采集停止信號拉高跳轉到初始狀態待命。如圖15所示為數據緩存模塊劃分。

圖15 數據緩存模塊劃分Fig.15 Division of data cache module

頂層文件中實例化5個子模塊。由緩存單元控制模塊產生的讀寫使能信號和地址信號、時鐘控制模塊產生的讀寫時鐘共同作用使得RAM0和RAM1有條不紊地工作,源源不斷地為后級處理模塊提供電壓電流數據。

程序設計中,由于RAM在讀數據或寫數據操作都是在時鐘上升沿進行,因此為保證讀和寫數據的穩定性,使用時鐘下降沿來產生使能、地址等控制信號。

利用modelsim仿真驗證數據緩存模塊,激勵測試文件產生一組8位的輸入數據,并觀察狀態機各狀態時序都能達到設計要求。乒乓操作輸出數據仿真波形圖如圖16所示。

圖16 乒乓操作輸出數據仿真波形圖Fig.16 Ping pong operation output data simulation waveform

圖16中紅色方框中為乒乓操作輸出的數據,程序下載后使用Quartus軟件的SignalTap在線邏輯分析儀實時抓取輸出數據如圖17所示。

圖17 Signal Tap實時抓取數據波形圖Fig.17 Waveform of signal tap real time capture data

實時抓取的輸出數據與仿真輸出數據對比一致,至此乒乓操作時序驗證完成。

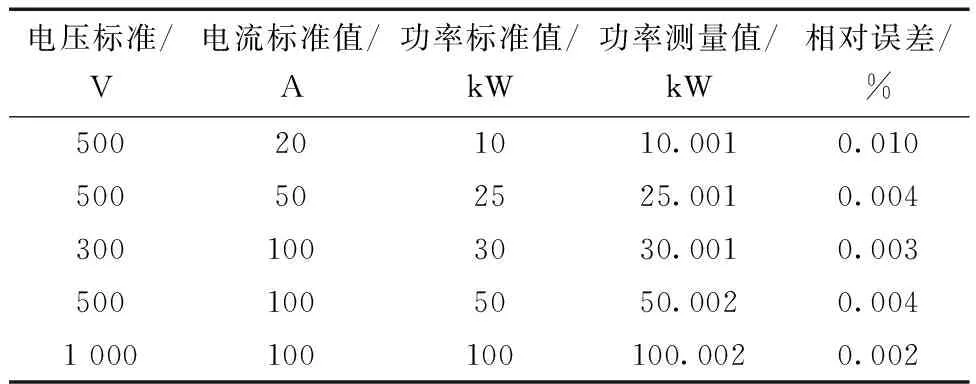

2.3.3 參數計算

緩存模塊每10 μs輸出的電壓和電流值進入參數計算模塊進行功率、電能的計算,如圖18所示。

圖18 參數計算Fig.18 Parameter calculation

2.3.4 電能脈沖

電能脈沖模塊會先獲取手動設置好的電能脈沖極限值Em,即每產生一次脈沖信號所代表的電能值。隨后累加器在每送入一次電能值時將累加值與脈沖極限值進行比較,若大于脈沖極限值則輸出一個脈沖,其脈寬和占空比隨脈沖極限值和功率變化而變化,同時從累加器中減掉一個脈沖極限值,剩余部分∑E-Em作為下一次的累加初值,如圖19所示。

圖19 電能脈沖產生Fig.19 Electric energy pulse generation

產生的電能脈沖頻率表征當前功率的大小,脈沖計數器的值表征累積電能的大小[12]。

圖20為直流電能表測試系統實物圖,圖21為實驗室環境現場測試圖。

圖20 直流電能表測試系統實物圖Fig.20 Physical picture of DC energy meter test system

圖21 實驗室環境現場測試圖Fig.21 Field test picture of laboratory environment

3 驗證測試

系統的準確度驗證測試采用已溯源受控的直流電能表檢定標準源,該裝置具有最大1 150 V電壓輸出和600 A電流輸出,電壓、電流、電能準確度達到0.01級。

3.1 電壓電流測試結果

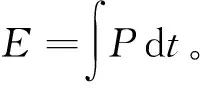

高精度直流電能表測試系統電壓測試結果如表1所示。

表1 電壓測試結果Table 1 Voltage test results

由表1可以看到,在不同標準電壓輸入時,測試值相對誤差在0.01%以內,這是因為選擇了合適的分壓比,且采用溫漂極低的金箔電阻,最大限度地減少了電阻溫度升高對測量準確度的影響。

高精度直流電能表測試系統電流測試結果如表2所示。

表2 電流測試結果Table 2 Current test results

由于使用了高準確度的零磁通電流采樣技術,所以表2中電流測試相對誤差均保持在0.01%以內。測試10 A電流較其他電流相對誤差要大一些,這是因為零磁通電流傳感器的量程是200 A,10 A點在整個量程的低端,因此在該點的電流準確度較其他點較差。

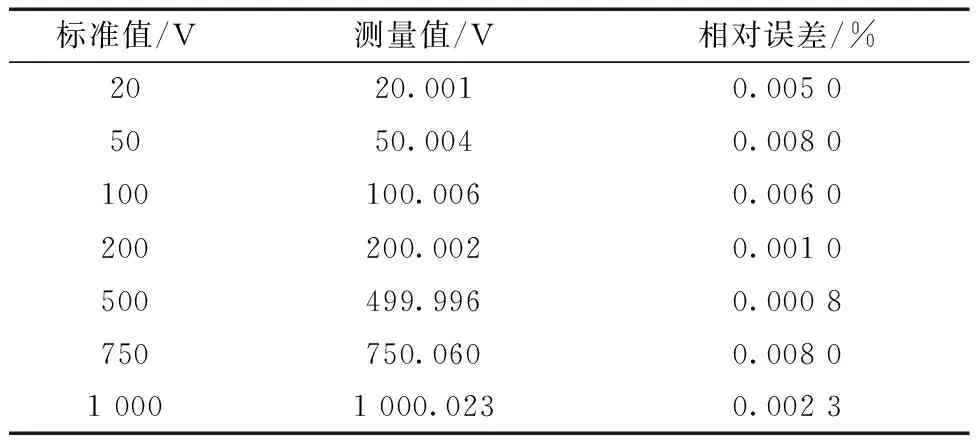

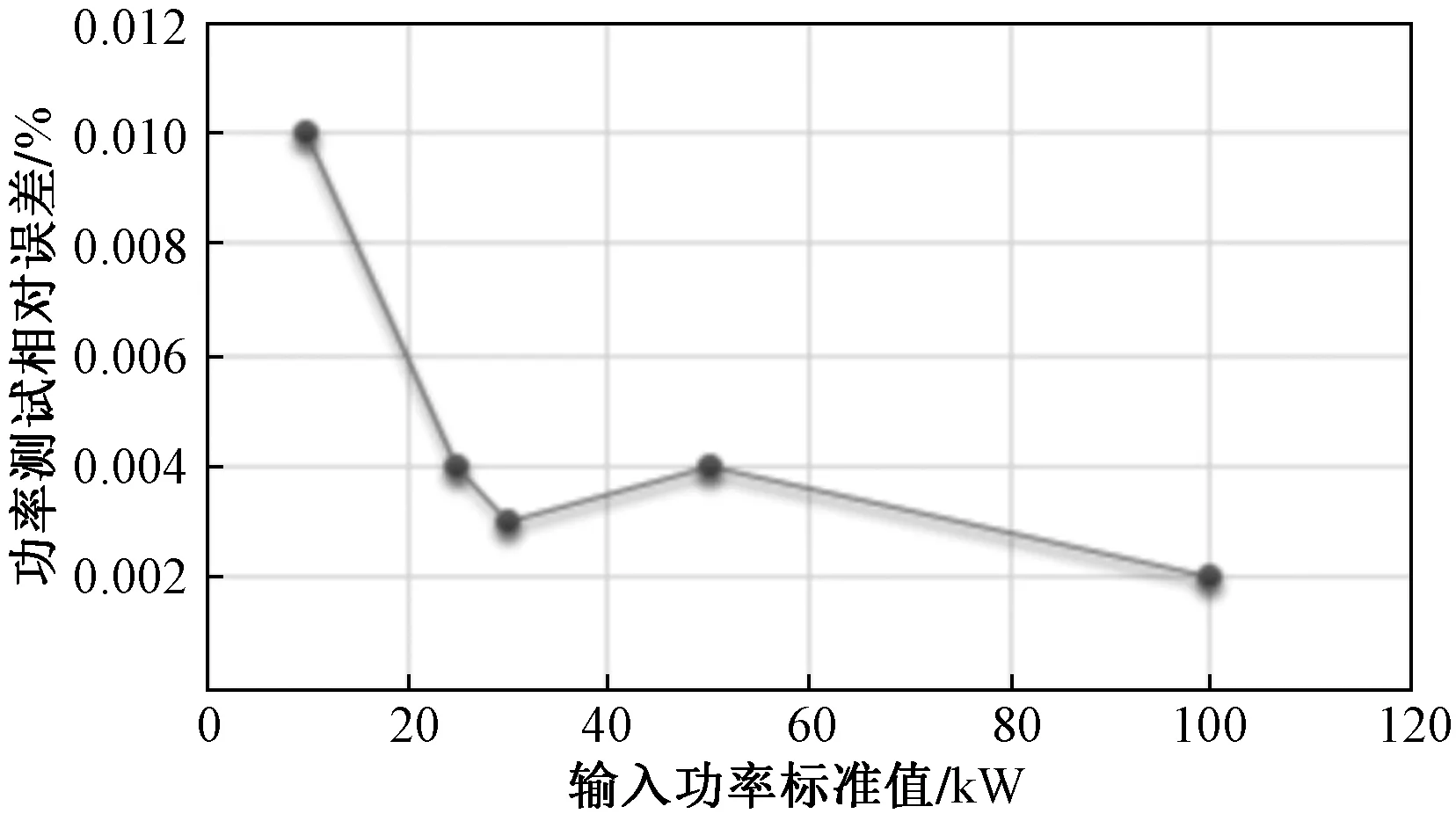

3.2 功率測試結果

高精度直流電能表測試系統功率測試結果如表3所示,功率測試相對誤差如圖22所示。

表3 功率測試結果Table 3 Power test results

圖22 功率測試相對誤差Fig.22 Relative error of power test

功率值由電流電壓測試值相乘得到,因為電流電壓測試相對誤差均在0.01%以內,所以表3測試結果中,功率相對誤差也在0.01%以下。

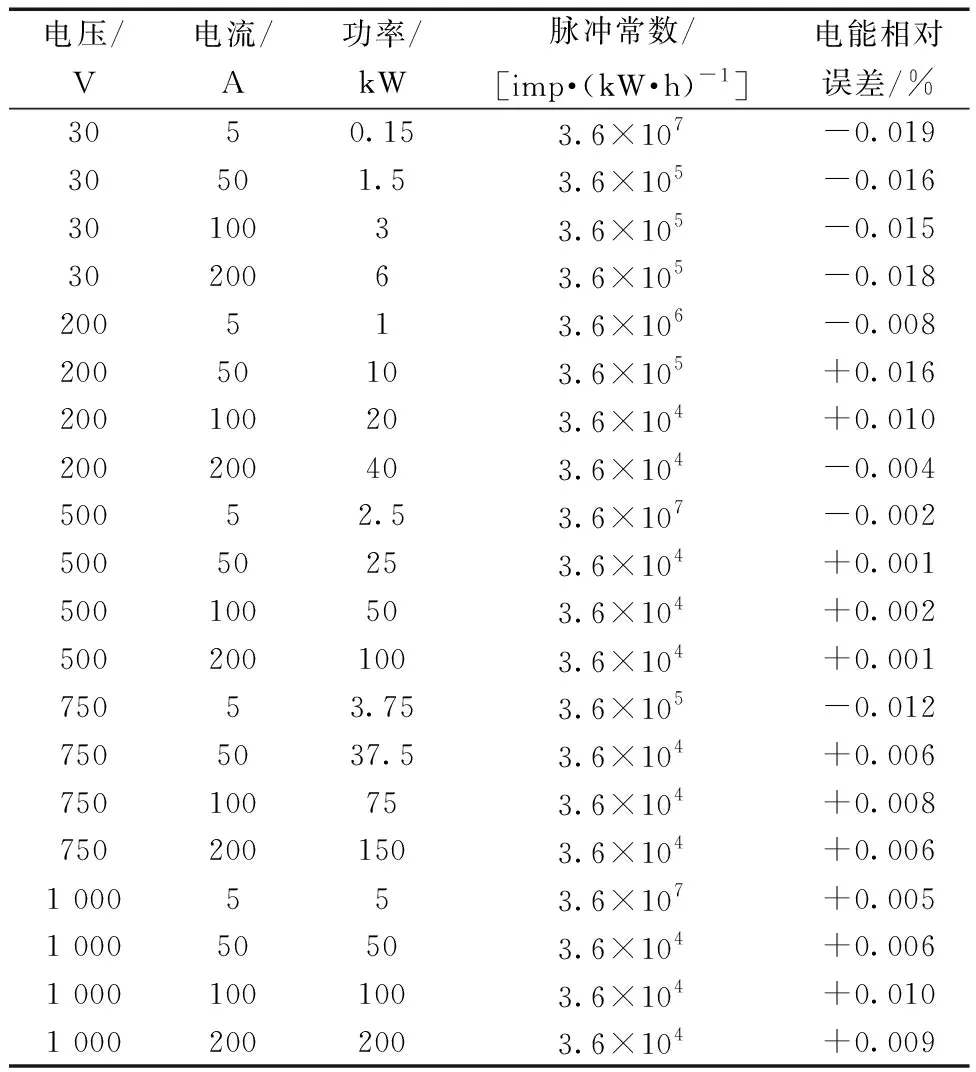

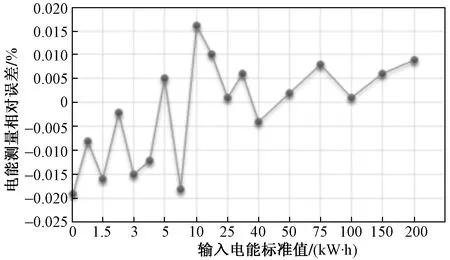

3.3 電能測試結果

高精度直流電能表測試系統電能測試結果如表4所示,電能相對誤差如圖23所示。

表4 電能測試結果Table 4 Electric energy test results

圖23 電能測試相對誤差Fig.23 Relative error of electric energy test

表4中,脈沖常數為消耗1 kW·h電能發出的脈沖數,其值根據功率大小設定,功率越小,脈沖常數值越大,以保證發出的脈沖頻率在檢測范圍內。由圖18中數據可以發現,在不同輸入功率下,電能相對誤差均控制在±0.02%以內,滿足電能測試0.02級的標準要求。

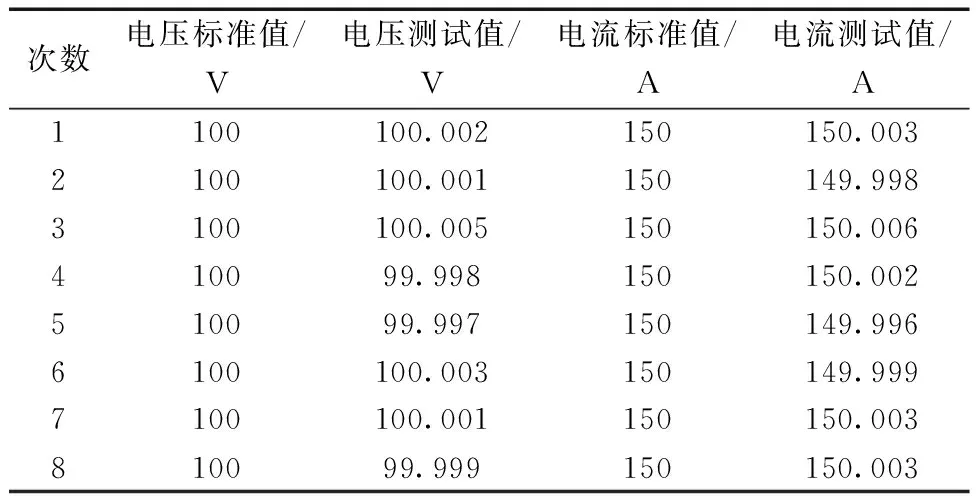

3.4 系統穩定性測試

測試系統的重復測量穩定性也是衡量一個設備性能的重要因素,以輸入標準電壓100 V和標準電流150 A為測試條件,重復測試8次的結果如表5所示。

表5 重復測試穩定性Table 5 Repeated test stability

標準差可以反映一個數據集相對于平均值的離散程度,用σu和σi分別表示電壓測試值和電流測試值的標準差,根據式(10)可得到σu=0.007,σi=0.003。充分說明測試系統的高重復測試穩定性。

(10)

3.5 系統具體應用及優勢

標準表法也是直流電能表檢定中常用的一種方法,系統即用標準表法完成對直流電能表的檢定。其基本原理是通過比較待檢電能表和標準電能表輸出的電能,計算出待檢電能表的誤差,從而判斷待檢電能表的準確度是否符合要求。被檢表相對誤差ε計算公式為

(11)

式(11)中:m為實測脈沖數;m0為算定(或預置)的脈沖數,m0計算公式為

(12)

式(12)中:N為被檢表電能脈沖數;C0為標準表的脈沖常數,imp/(kW·h);CL為被檢表的電能脈沖常數;KI和KU為標準表外接的電流電壓傳感器變化值,當沒有外接電流、電壓傳感器時,KI和KU都為1。

以直流充電樁檢定場景為例,各部分連接如圖24所示。

圖24 直流充電樁的檢定Fig.24 Verification of DC charging station

將直流電能表測試儀設置在充電樁和負載箱的充電線路中,配合電能脈沖計算出工作誤差或顯示誤差。

相對于市場上其他直流測試系統,該系統優勢主要體現在其高準確度、寬量程、自動切換測量檔位上。可以適應多種有高準確性需求的直流電場景,且使用方便,操作簡便。同時,系統采用的分模塊自主設計還提高了設備的開發靈活性和維護便捷性。

4 結論

為響應直流電測領域對更高性能檢定儀表的迫切需求,研制了一種用于直流電參數檢定的高精度、寬量程直入式標準表。系統以FPGA作為主控芯片,自主設計了電源部分、信號采集、信號調理電路等分立模塊,使得系統具備快捷靈活的后期維護和擴展能力,從而適應紛繁的應用場景,比如系統可擴展通信接口實現數據的遠程傳輸;還可通過細化測試檔位、調整分壓比來提高小信號測試準確度等。經驗證,高精度直流電能表測試系統滿足0.02級測試準確度要求,在直流電測領域有著廣闊的應用前景。