變電站液壓及液壓碟簧機構斷路器故障分析與建議

聞煜峰,王耀升,徐東輝,聞芷馨,沈培棟

(國網浙江省電力有限公司嘉興供電公司,浙江 嘉興 314100)

液壓及液壓碟簧操作機構,因其具有動作快、反應靈敏、輸出功大、免運行維護、可靠性高等優點,是斷路器中應用最廣泛的操作機構之一。在液壓碟簧操作機構中,液壓油是傳動介質、碟簧是儲能元件,它的機械特性受溫度的影響較小,而且在更加簡單的結構下也易獲得高壓力的操作功率。在工作油缸與高油壓儲能活塞之間的不斷的能量傳輸中快速實現操作機構的分合閘操作[1]。

近期,斷路器中液壓及液壓碟簧操作機構故障問題頻發,為做好設備管理與隱患排查,開展對故障的統計與分析。

1 概況描述

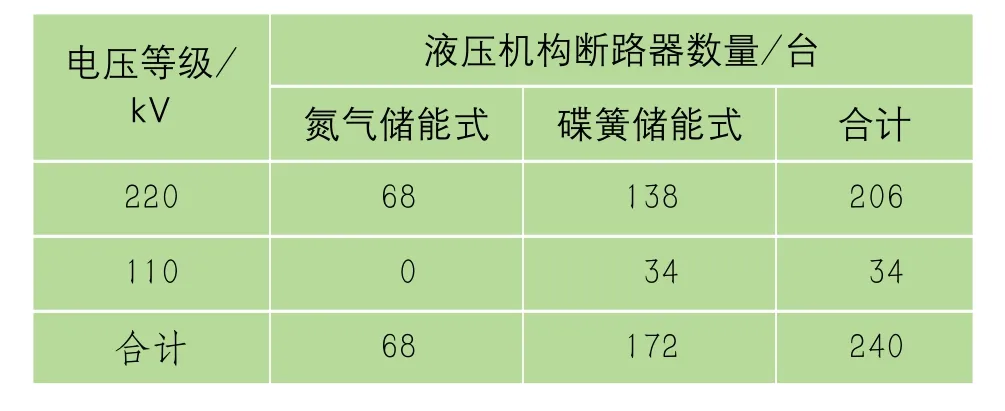

對某地市供電公司現有110 kV 及以上的液壓及液壓碟簧機構斷路器進行統計,共有240 臺,其中220 kV 206 臺,占比85.83%,110 kV 34 臺,占比14.17%,如表1 所示。

表1 某供電公司110 kV 及以上液壓及液壓碟簧機構斷路器在運情況

以儲能方式統計,206 臺 220 kV 斷路器中液壓機構斷路器68 臺,占比33.01%,液壓碟簧機構斷路器138 臺,占比66.99%。

34 臺110 kV 斷路器均為液壓碟簧機構。

以型號統計,220 kV 液壓及液壓碟簧機構斷路器型號如表2 所示。

表2 220 kV 液壓及液壓碟簧機構斷路器型號

其中133 臺為3AQ 系列開關,占比64.56%,14 臺ZF11 開關,占比6.80%,19 臺LWG9 開關,占比9.22%,22 臺LW30、ZF16、LW58 開關,占比10.68%,7 臺ZF6A 開關,占比3.40%,11 臺ZFW43 開關,占比5.34%。

110 kV 斷路器液壓碟簧機構共34 臺,其中28臺ZF23 開關,占比82.35%,6 臺EKL-04 開關,占比17.64%。

以投運年限統計,在全部液壓及液壓碟簧機構斷路器中,投運時間5 年內為28 臺,占比11.66%,投運時間6~10 年為46 臺,占比19.17%,投運時間11~15 年為58 臺,占比24.17%,投運時間16~20 年的為93 臺,占比38.75%,投運超20 年的為15 臺,占比6.25%。

該供電公司液壓及及液壓碟簧機構斷路器運行年限10 年以上的占69.17%,整體運行年限較長,運維巡視應重點關注運行年限長的斷路器健康狀況。

2 斷路器液壓及液壓碟簧機構缺陷情況分析

2.1 3AQ 系列開關異常情況分析

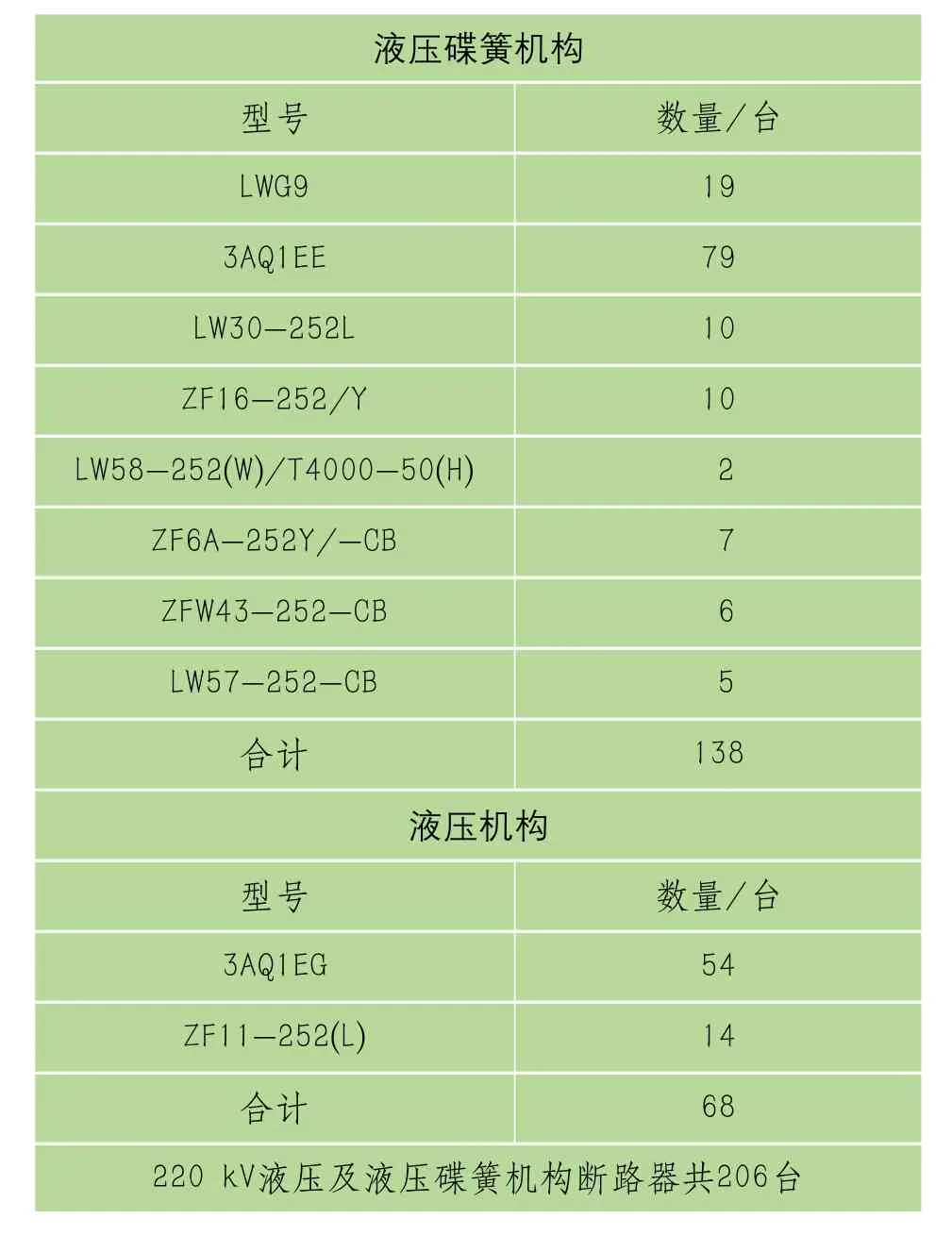

2021 年1 月-2022 年8 月,該供電公司發生3AQ 系列開關機構缺陷13 起,如表3 所示。

表3 2021 年1 月—2022 年8 月開關缺陷情況

以缺陷處理情況分類,通過拉合控制開關、儲能開關及復歸繼電器后復歸的缺陷有4 起,占比31%;排氣后打壓正常的缺陷有6 起,占比46%;更換K15 繼電器后消缺的有2 起,占比15%;出現滲漏油,更換低壓油管后消缺的有1 起,占比8%。

可以看出3AQ 系列開關機構異常主要因油泵打壓產生氣體在低壓油管聚集造成,須要定時排氣以保證正常打壓。

2.2 液壓機構缺陷案例分析

2.2.1 某2433 線開關無法合閘

某2433 線開關,2006 年1 月25 日投運。

2022 年5 月21 日,某2433 線開關進行常規C 檢,在做合閘防跳功能檢查時,開關重復合分閘2 次后,現場檢查發現開關液壓機構已無法建壓,開關油壓低閉鎖分合閘。

檢查后初步判斷A 相主閥故障。現場拆下A 相主閥,并進行解體檢查。對主閥進行解體發現:一級分閘閥中內部有鋼絲,鋼絲一端卡在彈簧內部,另一端在閥球與閥體密封面之間,致使閥球無法將A 相分閘一級閥可靠閉合,分閘頂桿無法復位,導致A 相合閘后立即分閘。

液壓機構在合閘位置時,接收到分閘指令,分閘線圈作用于分閘杠桿,分閘杠桿作用分閘頂桿頂開分閘閥球,由此打通原來封閉的承壓油至無壓油箱的油路(分閘閥的閥球與主閥的閥活塞之間,主閥關閉了承壓的一側,由此打通了液壓缸A 中差動活塞的合閘一側的承壓油至油箱的油。此時,承壓油只作用在差動活塞的分閘一側,從而使開關分閘)。分閘閥球頂開后應立即復位,現由于鋼絲卡在閥球與閥體密封面之間,閥球無法復位,因此承壓油一直與無壓油相通,導致開關無法保持合閘狀態,如圖1 所示。分析認為開關設備出廠加工裝配時殘留了鋼絲,在分合閘過程中流動變位至閥球與閥體密封面之間,使分閘一級閥始終處于打開位置,導致了開關合閘后立即分閘的隱患。

圖1 分閘閥內部有鋼絲

要嚴格按照要求,對12 年以上斷路器開展機構大修。對于110 kV 及220 kV 斷路器在檢修過程中認真落實反措項目,仔細開展防跳功能檢查。對于隱蔽工程,要求廠家加工裝配時嚴格檢查是否有異物,規范作業。

2.2.2 某4Q26 開關N2 泄漏告警

2022 年6 月13 日,某4Q26 開關,2003 年投運。

4Q26 開關出現N2 泄漏告警,現場檢查4Q26開關液壓壓力355 bar,達到N2 泄漏整定值,繼電器K14 綠燈亮,繼電器K15 綠燈不亮。現場多次排氣后,N2 泄漏信號未復歸,拉開儲能空開電源F1,系統壓力穩定在355 bar,排除排氣閥、安全閥、液壓儲壓筒漏氣的可能性。現場進行信號復歸,將壓力泄壓至自動起泵壓力320 bar,油泵重新打壓,大約2 min 后壓力升至355 bar,N2 泄漏閉鎖分閘1 中間繼電器K14 指示燈亮,油泵打壓中間繼電器K15并未切斷油泵,因此初步判斷故障為機械微動開關B1 接點(16-17)粘連或者油泵打壓中間繼電器K15 粘連。現場人工觸發機械微動開關B1 接點(16-17)可以正常復位,為進一步判斷故障將B1微動開關接線拆除,K15 電源指示燈依然顯示有電并處于導通狀態,油泵仍然打壓,最終判斷油泵打壓中間繼電器K15 內部故障或者接點粘連,導致無法有效斷開油泵。將K15 更換后,重新整定時間3 s 并進行打壓,故障消除。

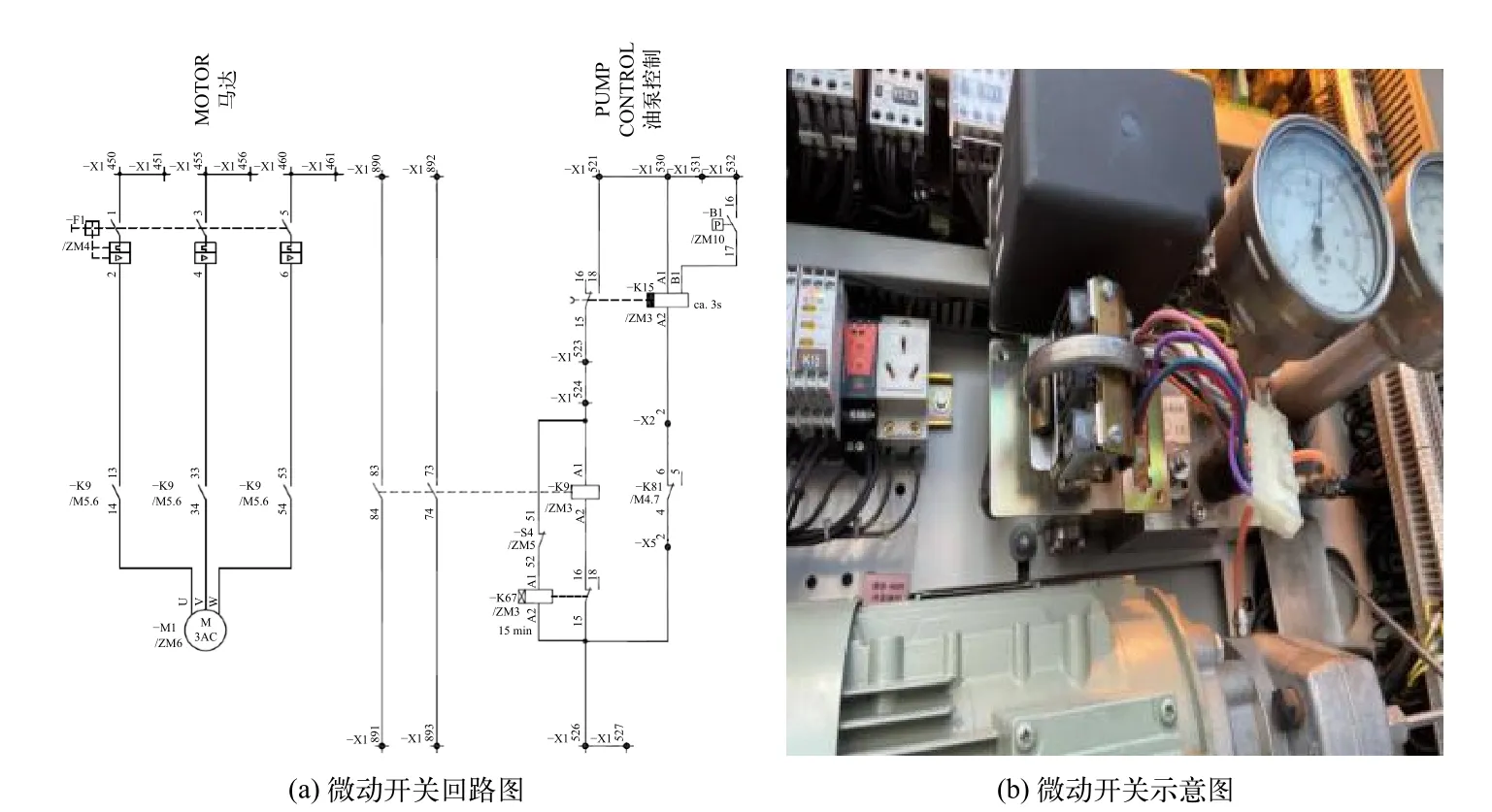

液壓機構斷路器打壓時,機械微動開關B1 接點(16-17)導通,油泵打壓中間繼電器K15 勵磁導通,油泵打壓接觸器K9 導通,油泵開始打壓,將壓力由320 bar 打壓至正常壓力328 bar 時,根據圖2 微動開關回路圖可知,B1 微動開關將切斷油泵打壓中間繼電器K15 和油泵打壓接觸器K9,油泵停止打壓。現場由于油泵打壓中間繼電器K15 故障,導致K15 始終處于導通狀態,油泵無法有效斷開,將壓力由328 bar 瞬間打至355 bar,達到N2 泄漏整定值壓力,N2 泄漏閉鎖繼電器K81 動作斷開繼電器K15 電源和油泵打壓回路,導致N2 泄漏閉鎖分閘1 中間繼電器K14 動作,引起開關閉鎖。

圖2 微動開關電氣圖

將故障繼電器送電科院系統所分析,繼電器外部旋鈕功能設置在12 擋(B1 觸發,失電延時),但試驗中發現繼電器無須B1 接點觸發,在得電狀態下即可導通接點(15-18)。解體發現繼電器內部功能調整塑料連桿已與功能調整轉盤脫開,實際功能處于非正常擋位。初步懷疑該繼電器塑料連桿在裝配時已處于非正常狀態,長期運行后,在受熱和設備震動影響下連桿脫開,設定的失電延時功能無法保持,引起內部接點非正常導通。

2.3 液壓碟簧機構缺陷案例分析

2.3.1 某變220 kV 母聯開關“匯控柜控制電源消失”

某變220 kV 母聯開關為2007 年12 月生產的斷路器,采用的操動機構液壓彈簧操動機構。現場檢查開關儲能電源跳開,開關壓力及油位正常,C 相機構儲能回路故障,初步判斷為儲能回路元器件故障。申請停電后進一步檢查發現電機故障,將電機拆除檢查發現電機發生匝間短路(如圖3 所示),更換電機備件后,開關恢復正常運行。

圖3 電機發生匝間短路部位

現場對機構箱密封情況、加熱器工作情況進行了相應檢查,均工作正常且機構內環境干燥,判斷為儲能電機在正常打壓過程中燒損,懷疑儲能電機存在老化或質量問題,要求廠家盡快提交解體分析報告。

因歷史原因油泵啟動信號未接入后臺,故現場無法獲得油泵的啟動頻率進而判斷液壓回路的狀態,給現場運維檢修和設備分析帶來不便,專業已協調自動化及工區開展排查完善。

2.3.2 某2R04 線開關A 相機構頻繁打壓

某2R04 線開關,液壓機構型號:HMB4.3。

運行人員在220 kV 連杭變巡視過程中發現2R04 線開關A 相機構頻繁打壓(約1 min/次),查看開關儲能電源已斷開,A 相機構已處于無壓狀態,恢復儲能電源后建壓困難,現場外部未見滲漏油,判斷為機構高壓油路和低壓油路間存在滲漏點,導致壓力保持不住,引起頻繁打壓,初步判斷滲漏原因為缸裂或內部密封件損壞,廠家將原機構運回后封存解體[2-3]。

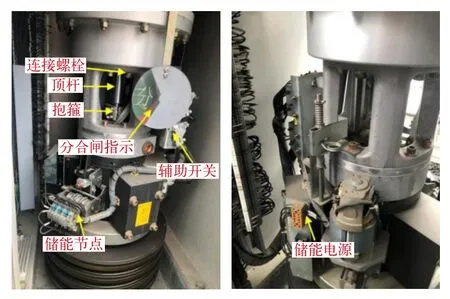

現場更換新機構類HMB4 同款可替換機構,行程230 mm,控制電源及儲能電源與原機構一致。現場考慮到輔助開關節點驗證的復雜性,為減少消缺時間,利舊原機構的輔助開關。復裝新機構后對開關進行合分試驗、特性試驗、回阻試驗,各項數據合格,遙控合分正常,如圖4 所示。

圖4 開關機構對比圖

3 斷路器液壓及液壓碟簧機構油泵打壓信號完善

以上缺陷分析看出,液壓及液壓碟簧機構油泵啟動信號能夠及時上傳可以為現場運維檢修和設備分析帶來很大便利,但因歷史原因,部分液壓及液壓碟簧機構油泵啟動信號未接入后臺,無法監視油泵啟動頻率、判斷液壓回路狀態。

針對變電站現場后臺已有油泵啟動和打壓超時信號,但未上送主站情況,可能的原因有:(1)遠動未轉發或轉發錯誤造成信號上送異常;(2)遠動已轉發相關信號,但信息表中未包含。

依照排查結果開展不停電整改工作:針對原因(1)開展核查和更新信息表,安排廠家完善相關信號轉發主站的工作;針對原因(2)更新信息表并完成主站圖庫的完善工作。

針對液壓/液壓碟簧機構上送光字不完整、不準確的情況,根據設備型號、打壓方式出具重要信號參考清單,結合日常巡視開展排查,按照一站一案的方式結合檢修工作進行信號完善,在整改完成前應在巡視中作以下重點關注:(1)開關機構未引出,須結合停電機會由機構引出,接入測控裝置;(2)開關機構的油泵啟動信號已引出至匯控柜端子排,但未接入測控裝置,應結合停電機會將匯控柜上三相油泵啟動信號短接起來接入至測控。

后續新間隔擴建驗收中,出具信息點表時同步抄送兩級開關專業核對,驗收單位應關注是否已同步完善相應重要信號。

4 設備管理提升措施

須加快后臺油泵啟動、油泵打壓超時信號的完善,沒有整改前加強巡視;

加強對開關油泵啟動情況的分析處置,優化技術支撐手段,按周統計油泵啟動復歸信息,對異常信息各單位要及時檢查反饋。

運維巡視要點:(1)表計指示正常,壓力值正常;(2)機構箱的密封防塵防水性能;(3)電器元件有無異味、 焦痕;(4)是否有滲漏油的現象;(5)是否有頻繁打壓情況。

加強異常設備運行情況管控,密切跟蹤滲漏油缺陷發展趨勢,做好啟/停泵信號、打壓次數等數據記錄,加強打壓頻次的橫縱向對比分析,完善應急預案,固化處置流程,及時安排停電計劃,避免設備臨停。

針對液壓機構系統易積氣等問題,檢修過程中應做好油路系統排氣工作。

加強存量異常監測,及時消缺,對缺陷較多的液壓機構,做備品準備,做好輪換檢修規劃。

應積極探索液壓機構在線監測和帶電檢測新技術,優先開展油位在線監測、碟簧壓力在線監測等新技術試點應用,強化液壓機構運行狀態管控。

5 結束語

液壓及液壓碟簧機構“油泵啟動”信號只是告知信息,從傳統的電網監控觀念只須統計,但實際運行工作中對于提前發現分析液壓及液壓碟簧機構缺陷趨勢有著關鍵作用,根據分析結果提出對設備的管理提升措施,減少故障事件的影響,為維持電網長期安全穩定運行起到一定作用。