水性環氧樹脂對滲固材料及其改性混合料性能的影響研究

呂化冰,易可良,蔡翼航,張仰鵬

(1.廣西新發展交通集團有限公司,廣西 南寧 530029;2.廣西交科集團有限公司,廣西 南寧 530007;3.廣西道路結構與材料重點實驗室,廣西 南寧 530007)

0 引言

隨著“交通強國”戰略的推進,我國各等級公路網日趨完善,新建公路的高潮逐漸退去,舊路養護日益受到重視,養護新材料及新工藝的研究開發成為現階段研究的熱點方向。霧封層、微表處等預防性養護措施具有成本低廉、施工便捷、常溫作業等優勢[1],曾一度得到廣泛應用,在延緩路面病害、延長使用壽命方面起到了一定作用,但由于其存在粘結性差、滲透性低、使用壽命較短等諸多缺點,逐漸受到冷落。因此,亟須開發推廣一種滲固材料[2-3],研究提升其常溫粘結性能,加強淺表滲透及固化效果等,為路面養護提供新思路。本文將水溶性環氧樹脂(Waterborne epoxy resin,以下簡稱WER)摻入乳化瀝青中,制備滲固材料,并在已有研究的基礎上[4-8],進一步研究了水性環氧樹脂改性乳化瀝青作為瀝青路面封層及常溫膠結料的可行性,以期提高路表養護材料滲透性、粘結性等,改善路面養護效果。

1 原材料

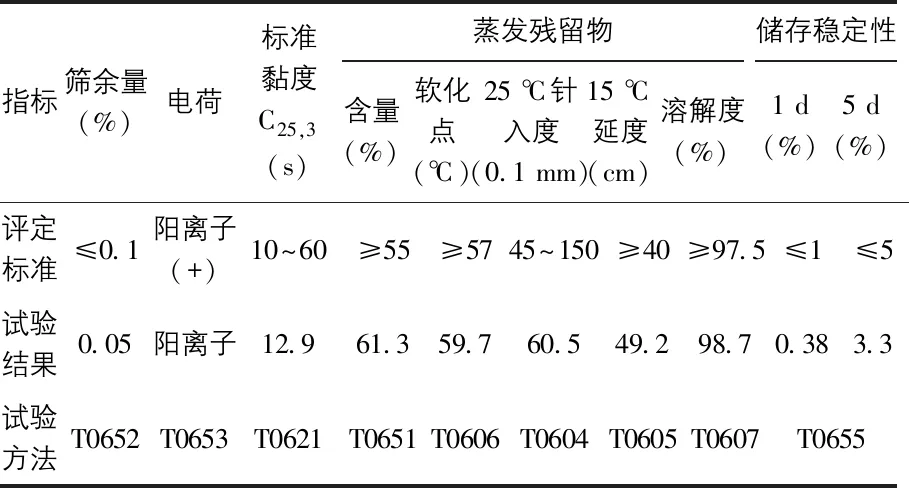

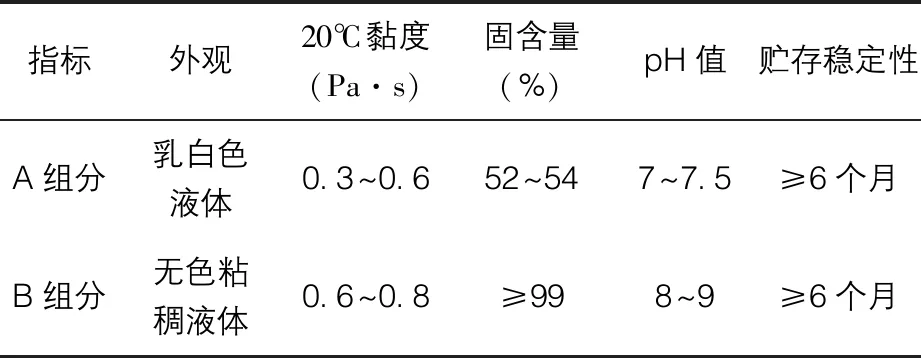

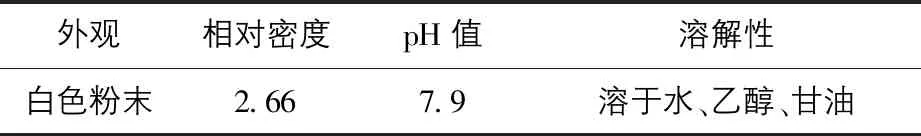

室內試驗所用乳化瀝青各項性能指標滿足《微表處和稀漿封層技術指南》(JTG/T F40-02)(以下簡稱《技術指南》)要求,見表1;水性環氧樹脂采用江蘇南通鳳凰牌水溶性環氧樹脂,技術指標見表2,由A、B組分經300 r/min機械攪拌20 min制得;助劑技術指標見表3;集料技術指標見下頁表4,級配見下頁表5。

表1 乳化瀝青技術指標表

表2 水性環氧樹脂技術指標表

表3 滲透助劑技術指標表

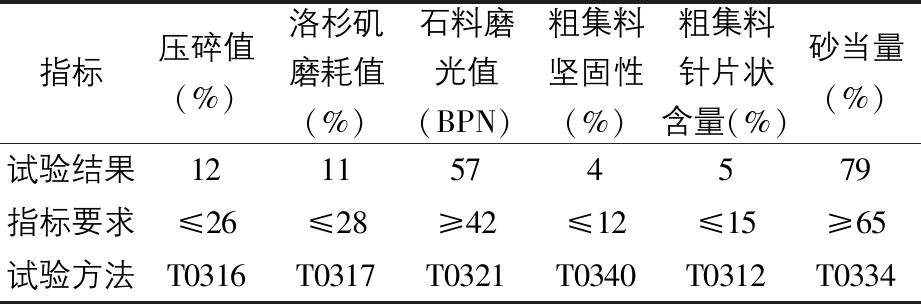

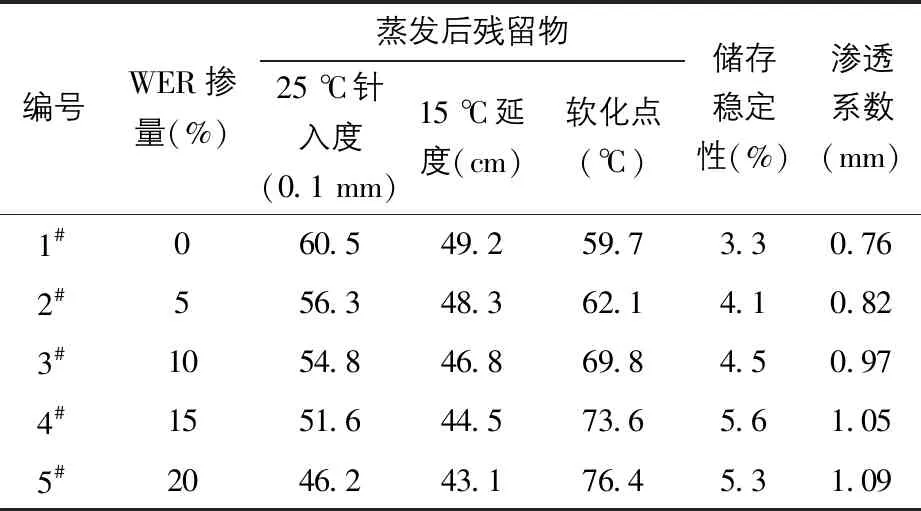

表4 集料技術指標表

表5 AC-13瀝青混合料級配表

2 WER摻量對滲固材料性能的影響

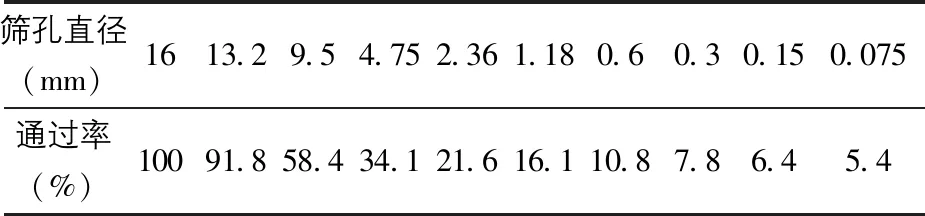

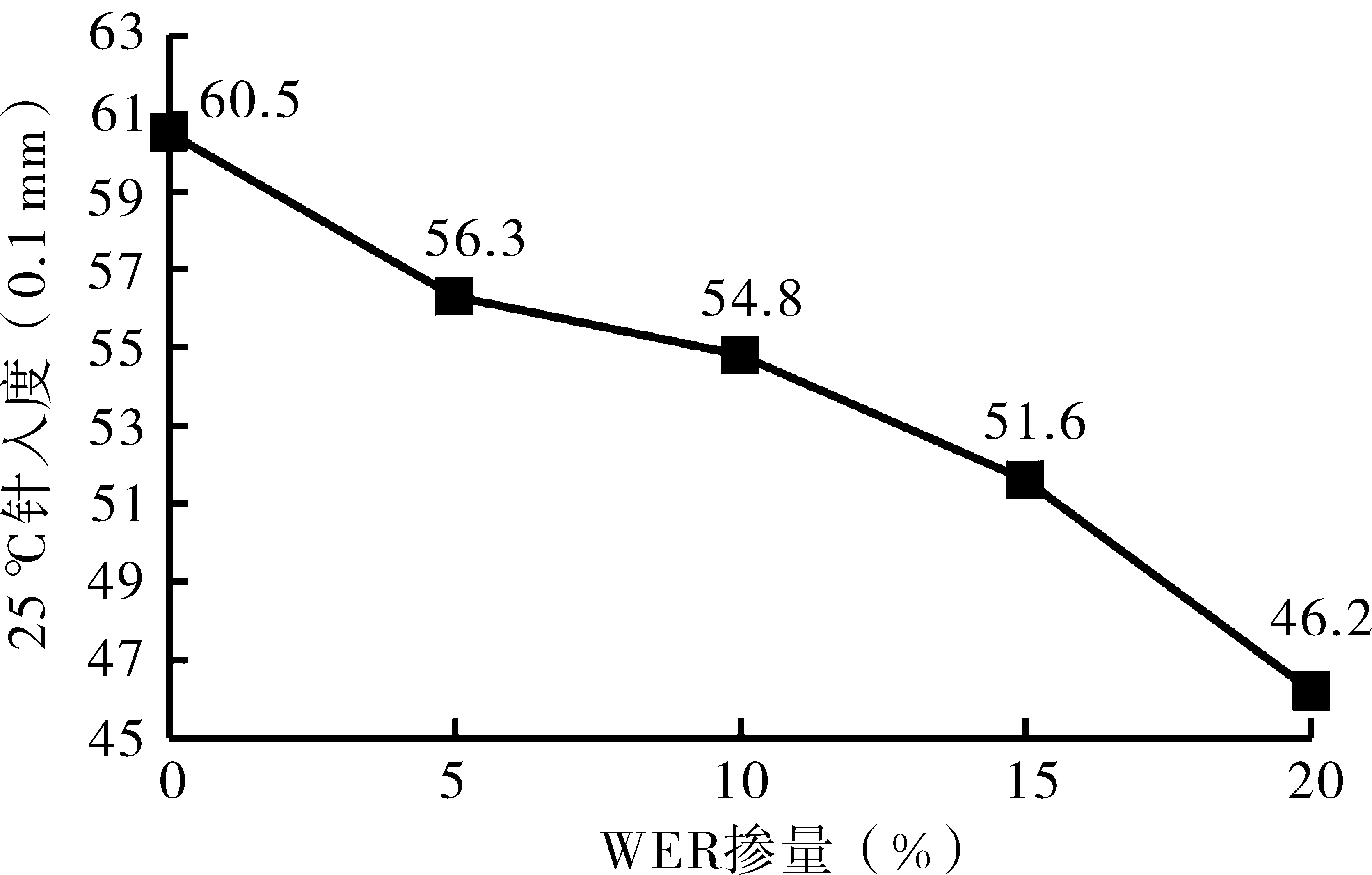

采用先乳化后改性的制備方法,獲得新制滲固材料,并與原樣乳化瀝青進行對比。基于經濟性及已有研究結果,WER摻量取<20%。同時,為方便探究滲固材料性能隨WER摻量的變化規律,確定不同場景的適用配合比,本文中分別取WER摻量為0、5%、10%、15%、20%進行研究。根據廠家推薦,WER的A、B組分質量比為1∶2。按照《公路工程瀝青與瀝青混合料試驗規程》(JTG E20-2011)[9]中T0604、T0605、T0606測試不同配合比蒸發后殘留物的25 ℃針入度、15 ℃延度及軟化點,按照T0655進行5 d儲存穩定性試驗,按照《乳化瀝青滲透性測定法》(GB/T 38050-2019)[10]測試不同配合比滲固材料的滲透系數,試驗結果見表6、圖1~5。

圖1 針入度隨WER摻量的變化曲線圖

表6 不同WER摻量滲固材料試驗結果表

由圖1可以看出,隨WER摻量的提高,殘留物的針入度急劇減小。這是因為,WER固化物剛度較大,隨著WER摻量的提高,WER形成的交聯固化物增多,在瀝青中起到骨架支撐作用,殘留物對針頭的阻礙作用增強,導致針入度急劇降低。當WER摻量為20%時,針入度值已接近規范下限值,從針入度要求來看,WER摻量<20%為宜。

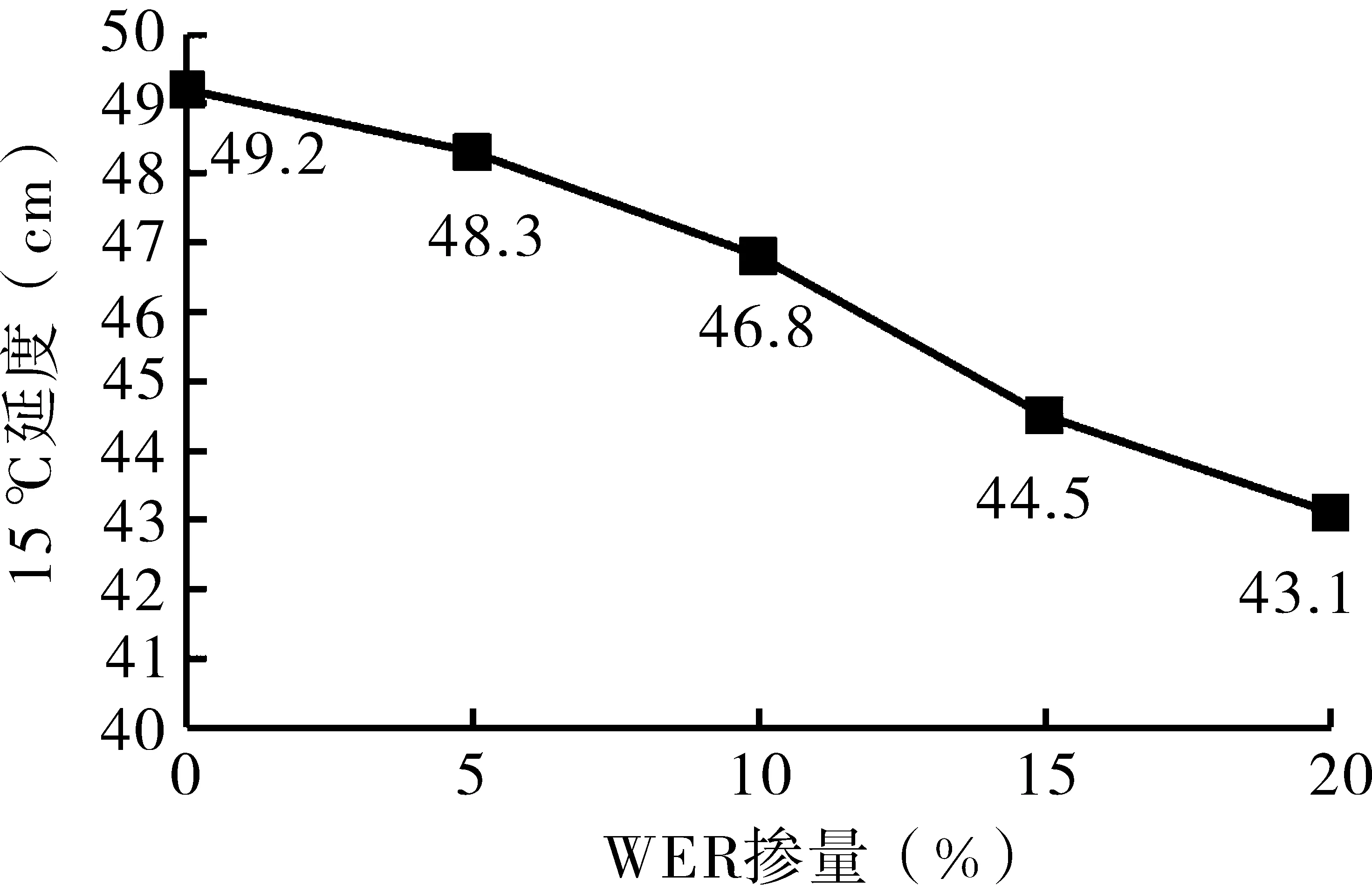

由圖2可以看出,隨WER摻量的提高,殘留物的延度急劇減小。WER固化物在15 ℃下呈現較為明顯的脆性,容許變形較小,因而降低了殘留物的延度。由此可以推斷,隨WER摻量的增加,殘留物的低溫性能下降,滲固材料的低溫性能也將下降,因此控制WER摻量是保證滲固材料低溫性能的重要因素,但即使WER摻量達到20%,殘留物性能依舊滿足《技術指南》的要求。

圖2 延度隨WER摻量的變化曲線圖

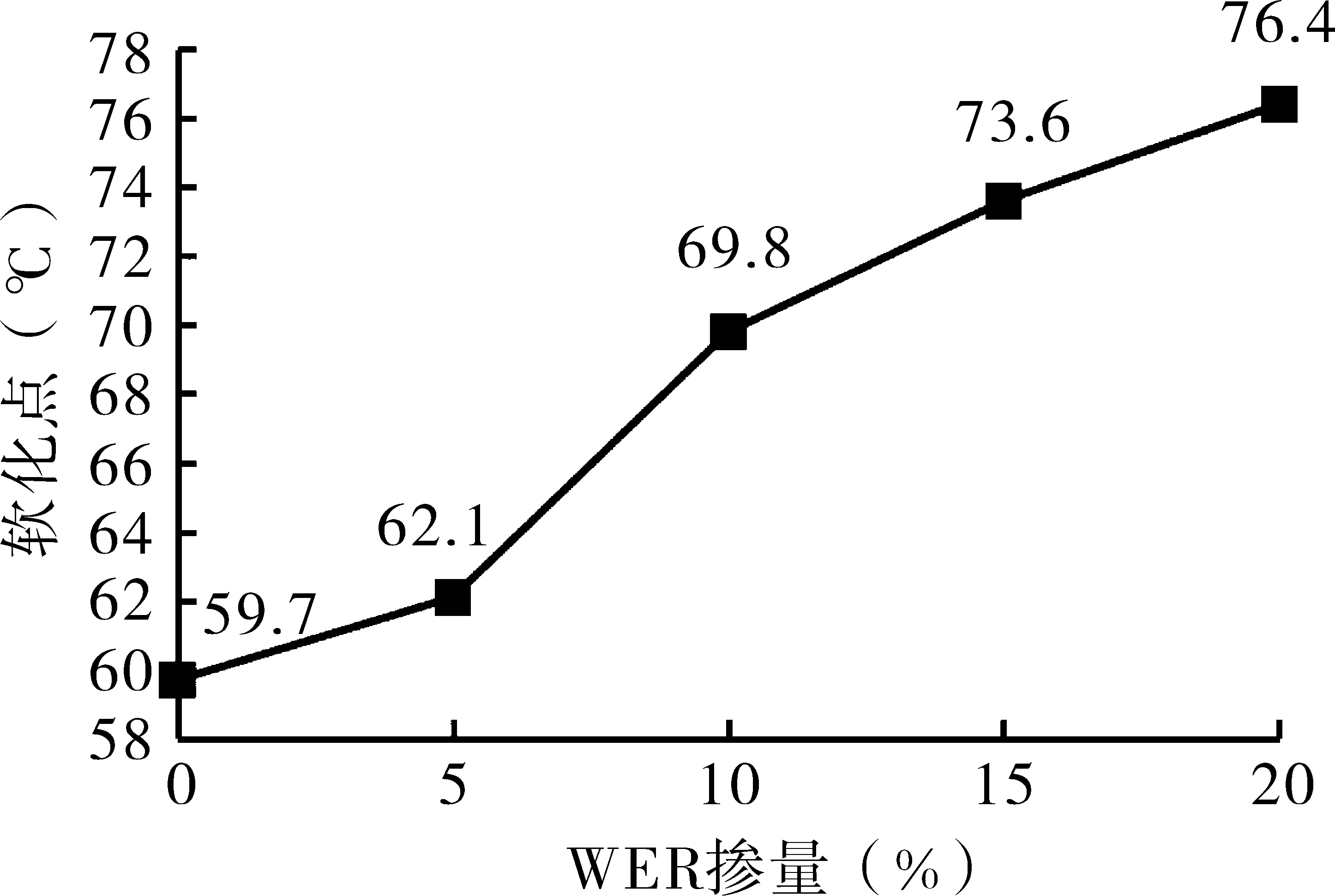

由圖3可以看出,隨WER摻量的提高,殘留物軟化點急劇上升。WER固化物軟化點與其聚合度有關,而其聚合度又與WER兩組分分子化學組成有關,本研究中采用的WER固化物軟化點為95 ℃左右,其對滲固材料軟化點的提高作用是十分明顯的。

圖3 軟化點隨WER摻量的變化曲線圖

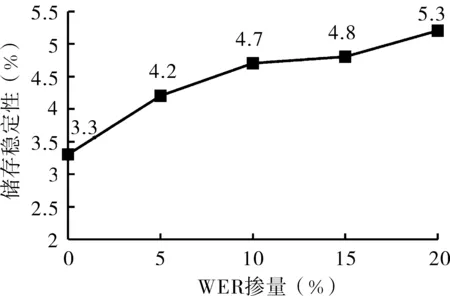

由圖4可以看出,隨WER摻量的提高,儲存穩定性測值逐漸增大。親水的WER固化物因橋接了瀝青分子而產生凝絮,從而逐漸沉淀,導致儲存穩定性的測值增大。當WER摻量<15%時,滲固材料5 d儲存穩定性滿足《技術指南》的要求,因此WER摻量<15%為宜。

圖4 儲存穩定性隨WER摻量的變化曲線圖

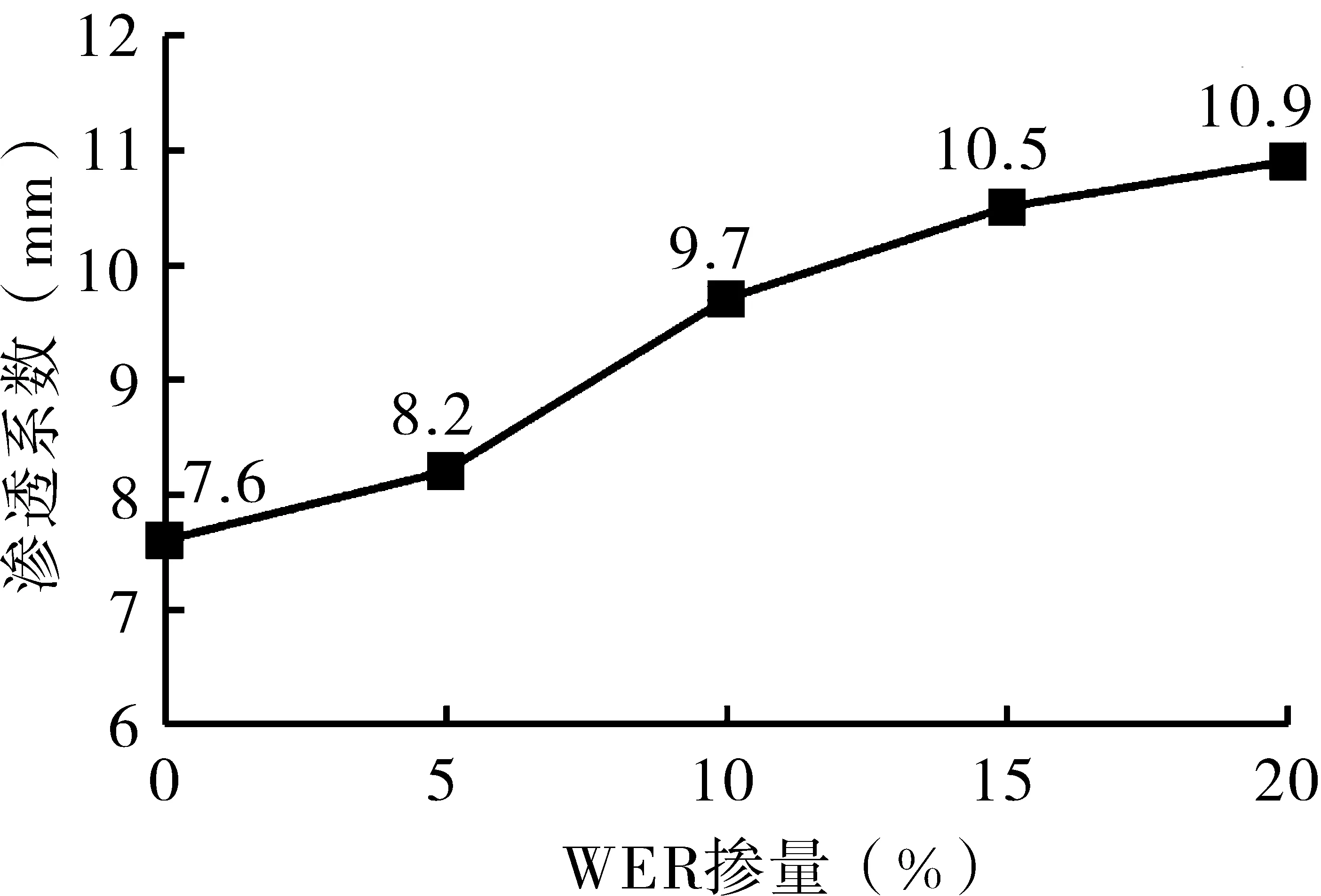

由圖5可以看出,由于WER的親水特性,滲固材料整體滲透系數隨WER摻量的提高而逐漸提高。受材料成本及儲存穩定性的限制,WER摻量不能無限制的提高,綜合來看,當WER摻量<15%時,滲固材料各項指標是滿足規范要求的。基于最佳路用性能的需求,下文研究中采用WER摻量為0~15%的滲固材料進行路用性能研究,以進一步確定滲固材料中WER的最佳摻量。

圖5 滲透系數隨WER摻量的變化曲線圖

3 WER摻量對滲固材料改性混合料路用性能的影響

為進一步探究滲固材料作為磨耗層膠結料及封層的可行性及WER摻量對滲固材料改性瀝青混合料路用性能的影響,本文基于車轍試驗、標準飛散試驗及1 d濕輪磨耗試驗,評價滲固材料改性瀝青混合料抗車轍性能、抗剝落性能及抗水損性能。試驗中采用兩種制樣方式進行對比:(1)將不同WER摻量的滲固材料作為膠結料,代替乳化瀝青成型試件,滲固材料油石比取8.0%,置于60 ℃烘箱中烘至恒重,表征滲固材料作為磨耗層膠結料時的情況,以探究滲固材料中WER摻量對改性瀝青混合料性能的影響;(2)采用乳化瀝青成型試件,乳化瀝青油石比取8.0%,并涂覆不同WER摻量的滲固材料,涂覆量為1.2 kg/m2,同樣置于60 ℃烘箱中烘至恒重,表征滲固材料作為粘層時的情況,以探究不同WER摻量滲固材料對原瀝青混合料性能的提升效果。試驗結果見表7、圖6~8。

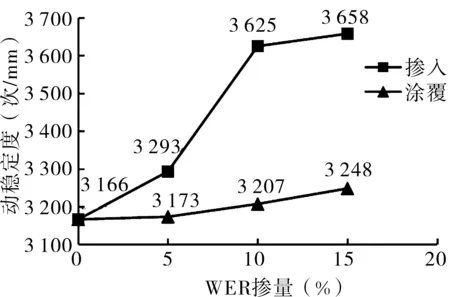

圖6 不同WER摻量及制樣方式的滲固材料混合料動穩定度變化曲線圖

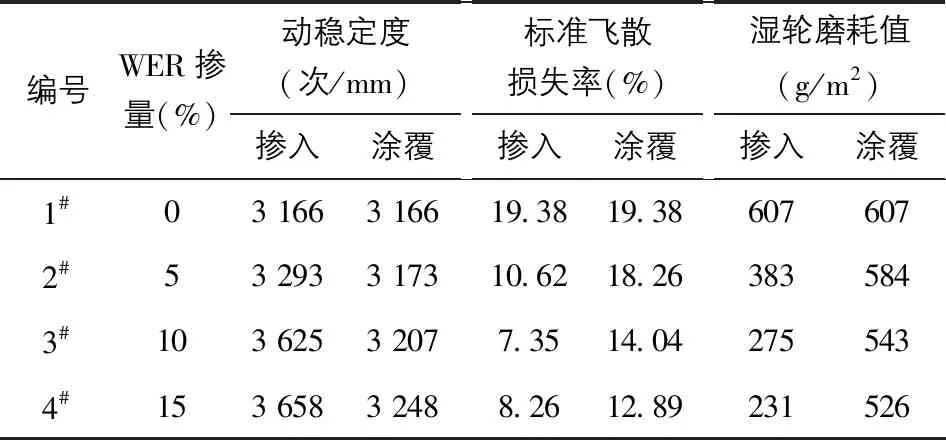

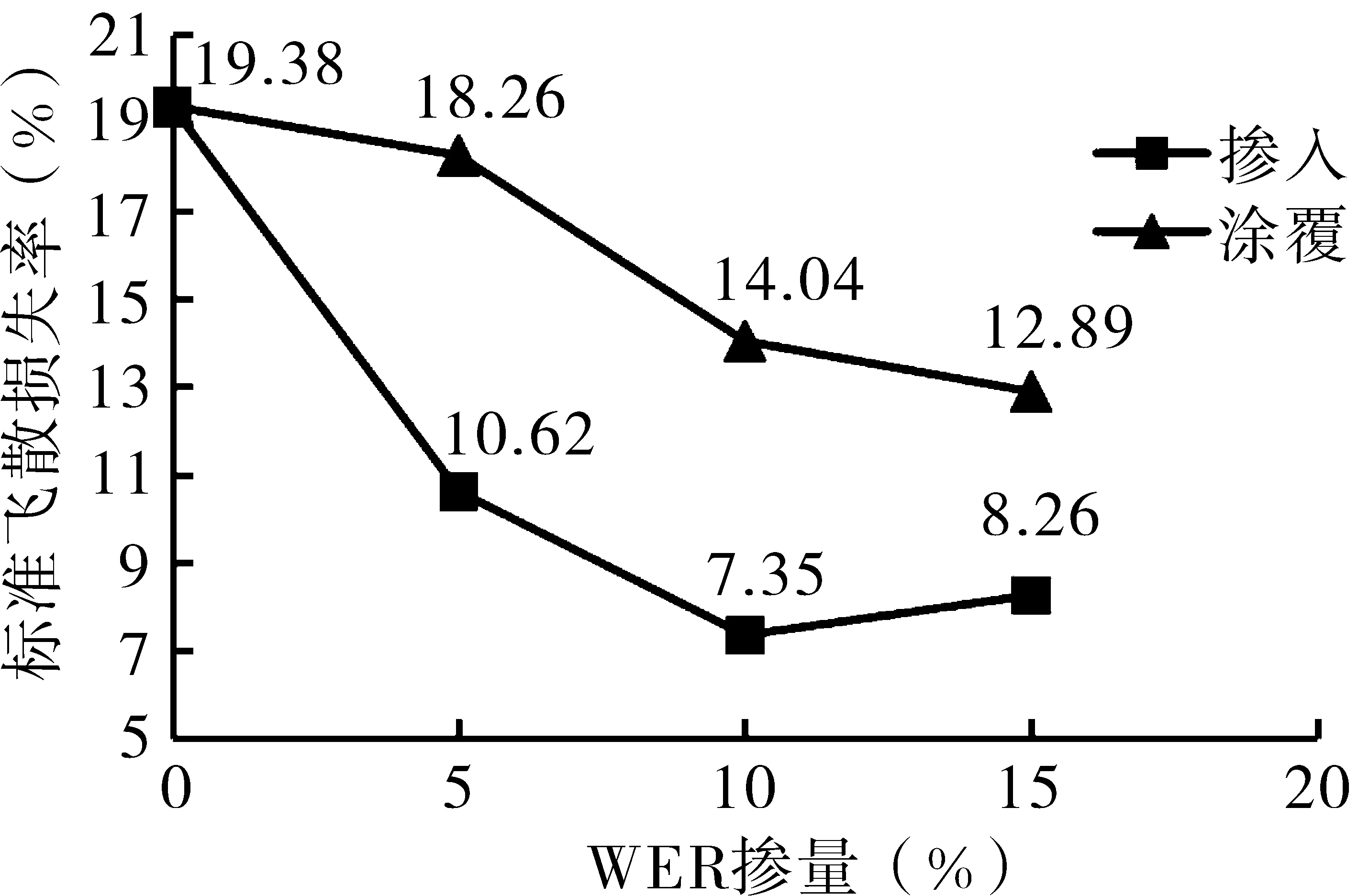

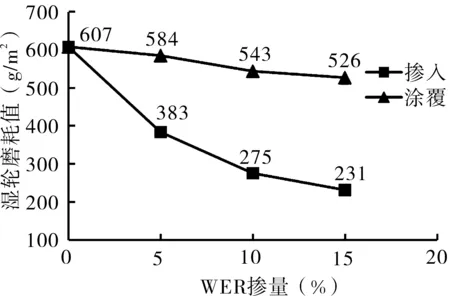

表7 不同WER摻量滲固材料路用性能表

WER的摻入可顯著提升混合料抗車轍性能,涂覆也可在一定程度上提高抗車轍性能。由圖6可知,隨WER摻量的提高,無論是采用摻入還是涂覆的方式,混合料動穩定度均呈上升趨勢,這時WER固化后軟化點和強度均較高,對混合料起到了強化作用。采用摻入方式時,相較于5%WER摻量的混合料,10%~15%WER摻量的混合料動穩定度明顯較大,且較為穩定。采用涂覆方式時,混合料動穩定度隨摻量的提高而逐漸增大,涂覆15%WER時的動穩定度與摻入5%時的動穩定度基本相當。因此,從抗車轍性能來看,WER摻量在10%~15%為宜。

WER的摻入及涂覆均可顯著改善混合料抗剝落性能。由圖7可知,采用摻入方式時,隨WER摻量的提高,混合料飛散損失率先顯著降低,后略微升高,拐點在10%摻量處,這是可能是因為WER固化后粘結性較強,隨著WER摻量提高,混合料飛散損失率降低,而WER的摻入使瀝青延展性降低,WER摻量達到15%時,混合料粘結界面在鋼球的沖擊下產生脆斷,從而導致飛散損失率的升高。采用涂覆方式時,隨WER摻量的提高,混合料飛散損失率逐漸降低,這可能是因為,表面涂覆的滲固材料在混合料表面產生了一層強化粘結膜,而該強化膜遠比集料間的瀝青膜厚,摻量達到較高時,脆斷并不明顯,故飛散損失率降低。因此,從抗剝落性能來看,采用摻入方式時,WER摻量在5%~15%時的改善效果皆較明顯,其中摻量為10%~15%的改善效果接近,但摻量為10%的改善最佳;采用涂覆方式時WER摻量為10%~15%的改善效果較明顯,其中15%的改善效果最佳。

圖7 不同WER摻量及制樣方式的滲固材料混合料標準飛散損失變化曲線圖

WER的摻入可顯著改善混合料的抗水損性能,涂覆有一定改善效果但不明顯。由圖8可以看出,兩種制樣方式下,當WER摻量從0提高到15%時,兩種制樣方式的混合料濕輪磨耗值,摻入方式降低約62%,涂覆方式降低約13%,二者均呈降低趨勢,說明WER的摻入可顯著改善混合料的抗水損性能,WER的最佳摻量為15%。

圖8 不同WER摻量及制樣方式的滲固材料混合料1 h濕輪磨耗值曲線圖

綜合分析滲固材料改性瀝青混合料各項性能,摻入方式動穩定度、濕輪磨耗值均在15%時最佳,而飛散損失率在10%WER摻量下數據最佳,但10%~15%摻量的效果接近,因此WER最佳摻量取15%;涂覆方式三種路用性能數據均在15%WER摻量時最佳。由此可見,當滲固材料中WER摻量在15%時,該材料作為磨耗層膠結料及封層性能最佳。

4 結語

本文向乳化瀝青中引入水性環氧樹脂制備滲固材料,通過室內試驗驗證滲固材料作為磨耗層膠結料及封層材料的優勢,并探究水性環氧樹脂摻量對相關性能的影響,結果表明:

(1)WER摻量提高,乳化瀝青蒸發后殘留物針入度、延度降低,軟化點提高,儲存穩定性變差,滲透性提高,當摻量<15%時,滲固材料各項指標滿足規范要求,滲透性良好,適宜作為高溫地區路面建養材料。

(2)WER摻量提高,滲固材料摻入及涂覆的乳化瀝青混合料抗車轍性能、抗剝落性能及抗水損性能均得到明顯改善,當WER摻量為15%時的改善效果最佳,滲固材料作為磨耗層膠結料及粘層材料是可行的。