內(nèi)燃機車柴油機曲軸的結(jié)構(gòu)優(yōu)化設(shè)計

吳 剛,曾億山

(1.安徽文達信息工程學(xué)院 實驗實訓(xùn)與固定資產(chǎn)管理處,安徽 合肥 231201;2.合肥工業(yè)大學(xué) 機械工程學(xué)院,安徽 合肥 230009)

內(nèi)燃機車柴油機在日常生活中應(yīng)用非常廣泛,航空飛機、水上運輸船舶、陸地上的各種運輸車輛以及建筑、礦山、石油和工程等機械大多采用內(nèi)燃機為動力,在運輸行業(yè)中起到不可替代的作用。為了更好發(fā)揮其功用,在掌握內(nèi)燃機車柴油機的結(jié)構(gòu)組成和工作原理的同時,可以通過對各個組成部件的結(jié)構(gòu)分析和優(yōu)化設(shè)計來不斷加大對其質(zhì)量和性能的提升。基于曲軸是內(nèi)燃機車柴油機結(jié)構(gòu)中的重要組成零件和核心部件,它的旋轉(zhuǎn)運動是柴油機工作過程中其他系統(tǒng)附件工作的基礎(chǔ)和保障,且在實際工況中受力情形比較復(fù)雜,其結(jié)構(gòu)的優(yōu)化和性能的穩(wěn)定對柴油機的運轉(zhuǎn)至關(guān)重要,直接影響柴油機的可靠性和壽命,所以曲軸是需要特別關(guān)注和研究的對象。隨著發(fā)動機曲軸工作條件發(fā)生不同程度的變化,如何準確地利用有限元分析法對曲軸進行受力分析及結(jié)構(gòu)優(yōu)化,著力構(gòu)建發(fā)動機曲軸最優(yōu)設(shè)計方法至關(guān)重要[1]。

內(nèi)燃機車柴油機工作過程如圖1所示,其穩(wěn)定性和性能均受到曲軸的直接影響,曲軸承受柴油機中缸內(nèi)燃氣作用力、旋轉(zhuǎn)質(zhì)量的離心力、周期變化的氣體慣性力和往復(fù)慣性力產(chǎn)生的交變載荷[2]。正是由于載荷的交變性質(zhì),于是設(shè)計出來的曲軸一定要有足夠的抗彎曲疲勞強度。

圖1 柴油機工作過程

文章通過依托494Q 型柴油機的曲軸參數(shù),在已有曲軸設(shè)計研究知識的基礎(chǔ)上,對其結(jié)構(gòu)和在工作過程中的受力情況進行分析,結(jié)合有限元分析處理方法進行參數(shù)優(yōu)化,為曲軸的優(yōu)化設(shè)計所需滿足的條件以及如何提升其疲勞強度的研究提供科學(xué)的參考依據(jù),充分提升其精度和強度,以期制造出更高質(zhì)量的產(chǎn)品。

1 曲軸的結(jié)構(gòu)及受力分析

曲軸是內(nèi)燃機車柴油機中承受沖擊載荷和傳遞動力的重要零部件,與飛輪、活塞等組成曲柄飛輪機構(gòu)如圖2所示,通過曲軸的旋轉(zhuǎn)力矩向外輸出動力。

圖2 曲柄飛輪機構(gòu)

曲軸在工作過程中,承受的作用力主要來自彎矩和扭矩兩種載荷結(jié)合而成的規(guī)律性變化往復(fù)載荷,氣缸的爆發(fā)壓力變化對曲軸的性能有很大的影響,其主要破壞形式為彎曲疲勞。一定要充分考慮曲軸的彎曲疲勞強度設(shè)計。結(jié)合已掌握的柴油機設(shè)計知識,可知曲軸軸頸的重疊度A直接影響著曲軸在工作過程中的彎曲疲勞強度。曲軸軸頸的重疊度A受主軸頸直徑、曲柄銷直徑和曲柄銷與主軸頸中心距等因素影響,其計算公式為:

其中:D1為主軸頸直徑;D2曲柄銷直徑;r 曲柄銷與主軸頸中心距。

在曲軸設(shè)計過程中,增加曲軸軸頸的重疊度A,除了可以改善受力情況外,同時還可以提高曲軸彎曲疲勞強度。

對曲軸結(jié)構(gòu)分析和優(yōu)化設(shè)計時,在載荷方面,要充分考慮曲軸可以經(jīng)受充足的彎曲疲勞強度,曲軸上連接運轉(zhuǎn)的部位要能夠承受住磨損,盡可能避免曲軸截面過渡處的應(yīng)力集中,以保障曲軸在受力時有足夠抵抗彈性變形的能力[3]。一般選擇曲軸在一個循環(huán)周期內(nèi)承受的最大扭矩作為曲軸扭轉(zhuǎn)強度計算的主要條件,同時曲軸所受到的扭矩還受到曲軸轉(zhuǎn)角的影響,在計算過程中還需考慮轉(zhuǎn)角位置。

內(nèi)燃機車柴油機中的發(fā)動機曲軸載荷主要是來自氣缸中的燃燒壓力,其形式主要有活塞桿往復(fù)慣性力、活塞銷作用力、曲柄的旋轉(zhuǎn)慣性力和其他形式產(chǎn)生的附加受力情況,如圖3所示。

圖3 曲軸受力示意圖

活塞作用力為活塞所受壓力差值與活塞有效面積的乘積,可表示為:

Fg=(Pg-Pa)

其中:D為氣缸直徑,單位為mm;Pg為缸內(nèi)氣體絕對壓力,單位為MPa;Pa大氣壓力,單位為MPa。

活塞桿往復(fù)慣性力和活塞運動部件的質(zhì)量息息相關(guān),和活塞加速度成正比,其中加速度受曲柄半徑和曲柄旋轉(zhuǎn)角速度等因素影響,可表示為:

其中:mj為運動機構(gòu)質(zhì)量;a 為活塞加速度;R為曲柄半徑;ω為曲柄旋轉(zhuǎn)角速度;α為曲柄轉(zhuǎn)角;L為連桿長度。

發(fā)動機曲軸主軸頸處過渡圓角和曲柄銷處過渡圓角應(yīng)力會跟著曲軸的曲柄銷長度的增加而增加,隨著曲軸的曲柄銷長度增加到某一數(shù)值時,曲柄銷處過渡圓角最大應(yīng)力值增加比較明顯,而曲軸主軸頸處過渡圓角最大應(yīng)力值增加較小。由此可見,進行曲軸機構(gòu)設(shè)計時,應(yīng)盡可能地減少曲軸的曲柄銷長度,與此同時還應(yīng)考慮到內(nèi)燃機車柴油機尺寸的影響以及其它因素的限制[4]。

2 曲軸實體建模

曲軸的結(jié)構(gòu)型式不是唯一的,主要有整體式和組合式兩種。整體式曲軸是采用整體鍛造或鑄造成型,其剛度和強度比較高,且在實際工況中比較穩(wěn)定。一般所需曲軸的尺寸數(shù)值較小時,普遍采用此種結(jié)構(gòu)型式。組合式曲軸結(jié)構(gòu)是將曲軸分解成多個便于加工的單元,每個單元獨自加工好后再進行組合裝配,采用液壓方式組合成型的曲軸稱為組合式曲軸。一般所需曲軸的尺寸數(shù)值較大時,基本上采用組合式曲軸。因為尺寸比較大的曲軸,它的結(jié)構(gòu)上曲拐比較多,使用整體式曲軸鍛造或鑄造非常困難,加工制造的過程中必須使用大型專業(yè)設(shè)備,且在加工制造的過程中非常容易出現(xiàn)某些部分加工不合格或?qū)е聯(lián)p壞的現(xiàn)象,難免會造成整體報廢。

依據(jù)當(dāng)前曲軸在內(nèi)燃機車柴油機中的具體應(yīng)用,在現(xiàn)有專家或?qū)W者研究的基礎(chǔ)上,結(jié)合所掌握的曲軸結(jié)構(gòu)和功用等方面的知識,文章選用單缸內(nèi)燃機車柴油機為研究分析對象,針對所分析494Q型發(fā)動機曲軸的主要技術(shù)參數(shù)見表1所列[5]。由于該對象的曲軸尺寸較小,所以采用整體式曲軸結(jié)構(gòu)。

表1 曲軸的主要技術(shù)參數(shù)(單位:mm)

鑒于內(nèi)燃機車柴油機曲軸的結(jié)構(gòu)比較復(fù)雜,在對曲軸進行實體建模時,如果把各種小的圓角和倒角以及油孔等結(jié)構(gòu)元素都包含進去,那么在對曲軸實體建模進行劃分網(wǎng)格時就會非常繁雜,同時還會出現(xiàn)許多不理想的單元。結(jié)合已有設(shè)計和建模的經(jīng)驗,可以知道曲軸的受力最大處在其主軸頸過渡圓角和軸頸處。為了提高分析速度,在對曲軸進行三維造型設(shè)計時,一般忽略小的倒角和圓角以及油孔。

進行曲軸的實體建模,必須具備曲軸各細節(jié)特征的尺寸等技術(shù)參數(shù)。在上文完成曲軸的結(jié)構(gòu)及受力分析的基礎(chǔ)上,對所參考的494Q 型發(fā)動機曲軸的主軸頸直徑和長度等主要技術(shù)參數(shù)進行優(yōu)化,為實體建模提供數(shù)據(jù)。借助三維建模軟件中的草圖、拉伸、坐標系、曲線、建模特征、編輯工具、基準平面、圖層和布爾運算等命令,完成實體建模,如圖4所示。

圖4 曲軸實體建模

3 曲軸優(yōu)化設(shè)計

3.1 網(wǎng)格劃分

通過有限元分析軟件對曲軸實體建模進行優(yōu)化設(shè)計時,有限元分析所需要的時間及處理結(jié)果的精度與網(wǎng)格劃分的質(zhì)量緊密相關(guān)。在優(yōu)化設(shè)計此型號柴油機曲軸時,需要重點考慮其在實際工作過程中應(yīng)力集中等部位,結(jié)合不同部位受力時的數(shù)據(jù)變化梯度,采用不同的網(wǎng)格密度進行分析計算。在對數(shù)據(jù)變化梯度較大的部位進行計算時,采用相對密集的網(wǎng)格密度,相反在對數(shù)據(jù)變化梯度較小的部位進行計算時,采用劃分相對稀疏的網(wǎng)格密度,盡可能達到實現(xiàn)減小模型規(guī)模的目的。因此結(jié)合曲軸的連桿軸頸和主軸頸過渡圓角處應(yīng)力集中情形,完成曲軸實體建模后對其結(jié)構(gòu)進行網(wǎng)格加密劃分,將網(wǎng)格劃分形式選擇為基于混合曲率的網(wǎng)格并且將圓中最小單元數(shù)提高到16,同時將高級雅克比點設(shè)置為16 點,可以科學(xué)準確地反映出在曲軸優(yōu)化設(shè)計過程中數(shù)據(jù)變化梯度的規(guī)律。

采用上述方式對曲軸進行網(wǎng)格劃分,可以使得曲軸網(wǎng)格劃分時圓角等應(yīng)力集中部位的網(wǎng)格細化比例更高,提高網(wǎng)格劃分的質(zhì)量及網(wǎng)格精度,可以明顯地觀察到圓角等應(yīng)力集中易發(fā)生部位的網(wǎng)格劃分圖,如圖5所示。

圖5 曲軸的網(wǎng)格劃分圖

3.2 邊界條件設(shè)定

曲軸在不同工作狀況下,其所具有的邊界約束條件是固定的,在施加約束條件時應(yīng)該按照實際受力情況進行約束,曲軸各個主軸頸上施加軸承約束,如圖6所示。約束條件過多會導(dǎo)致曲軸受力位置處過約束,形成局部應(yīng)力集中;約束條件過少會導(dǎo)致曲軸受力位置欠約束,影響分析和處理的真實性。

圖6 曲軸各個主軸頸上施加軸承約束圖

3.3 載荷邊界條件設(shè)定

由于曲軸外形結(jié)構(gòu)并不是對稱的,其應(yīng)力集中最大位置可能發(fā)生在每個工作缸體的不同轉(zhuǎn)角時,因此每一次需要分析四個工作狀態(tài)下的最大受力情況,按照自由端從左往右的順序,分別命名為第一、第二、第三、第四曲柄銷。通過上文曲軸受力示意圖和活塞作用力公式,結(jié)合現(xiàn)有的技術(shù)參數(shù)可以計算出曲柄銷承受的切向載荷、法向載荷和扭矩,曲柄銷不同轉(zhuǎn)角工作狀態(tài)下的曲柄銷載荷(含受力和扭矩)最大時數(shù)據(jù)見表2所列。

根據(jù)表2 中曲軸曲柄銷在不同轉(zhuǎn)角工作狀態(tài)下的載荷數(shù)據(jù)變化情況,可以清晰地看到曲軸曲柄銷在不同轉(zhuǎn)角時的轉(zhuǎn)矩變化情況。

3.4 有限元分析

專業(yè)技術(shù)人員之前在進行曲軸結(jié)構(gòu)分析與優(yōu)化設(shè)計的過程中,通常情況下是采用已有的公式和已掌握的相關(guān)知識點進行分析、計算、校核和設(shè)計。然后再將分析數(shù)據(jù)和計算結(jié)果與構(gòu)想的設(shè)計目標或功能實現(xiàn)進行對比,指出現(xiàn)有曲軸在結(jié)構(gòu)和實際應(yīng)用中的工況等方面存在的問題或不足。提出解決或優(yōu)化設(shè)計的思路或方案,協(xié)同制造人員設(shè)計加工出初始實驗品,再對其進行測試和分析計算等試驗,最后再把試驗結(jié)果和有關(guān)數(shù)據(jù)融入到曲軸的優(yōu)化設(shè)計中。但是由于曲軸結(jié)構(gòu)的復(fù)雜性和實際工況環(huán)境的不確定性,使用這種設(shè)計方法對曲軸的一些關(guān)鍵部位或重要位置分析計算出的數(shù)據(jù)往往不夠精確,同時花費周期較長,設(shè)計工作效率較低,很難達到理想化效果。

為了滿足當(dāng)前柴油機曲軸分析和優(yōu)化設(shè)計的需要,計算機應(yīng)用技術(shù)中的有限元分析法就備受歡迎,使用有限元分析可以精準地進行輔助設(shè)計與計算。采用有限元分析法對曲軸進行結(jié)構(gòu)分析與優(yōu)化設(shè)計,可以有效避免傳統(tǒng)重復(fù)試驗帶來的弊端或不理想狀況,杜絕由于人為計算等原因造成的數(shù)據(jù)誤差,同時可以準確實現(xiàn)對應(yīng)力集中部位的網(wǎng)格進行細化處理,同時還可以實現(xiàn)對曲軸結(jié)構(gòu)上應(yīng)力變化均勻的重要位置適當(dāng)加大網(wǎng)格處理,從而得到科學(xué)合理的計算數(shù)據(jù)和結(jié)果。

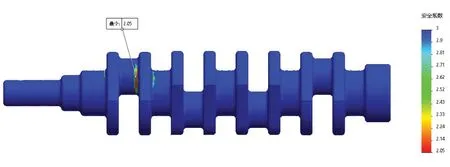

在上文完成494Q型單缸發(fā)動機曲軸尺寸數(shù)據(jù)等主要技術(shù)參數(shù)優(yōu)化和實體建模的基礎(chǔ)上,使用有限元分析軟件進行曲軸的疲勞強度計算,計算出曲軸各工作狀態(tài)下的載荷,結(jié)合屬性定義、網(wǎng)格劃分、約束及其材料的SN 曲線,通過使用有限元分析法得到曲軸的應(yīng)力云圖,如圖7所示。同時得到曲軸的應(yīng)變安全系數(shù)云圖,如圖8所示[6]。

圖7 曲軸的應(yīng)力云圖

圖8 曲軸的應(yīng)變安全系數(shù)云圖

從圖7 可以看出,在不同的轉(zhuǎn)角下,曲軸的受力情況、應(yīng)力集中發(fā)生的位置以及應(yīng)力大小。在轉(zhuǎn)角為10°時應(yīng)力最大,且應(yīng)力集中發(fā)生的位置處于第一曲柄銷。從圖8可以看出,安全系數(shù)與應(yīng)力和應(yīng)變薄弱位置相同,該位置安全系數(shù)為2.05。綜上所述,可以觀察到應(yīng)力最大位置與安全系數(shù)最低位置是損壞最易發(fā)生的位置。

綜上所述,結(jié)合網(wǎng)格劃分和載荷邊界條件設(shè)定等分析內(nèi)容,一般情況下對曲軸進行有限元分析時通常只對其結(jié)構(gòu)中的一些具有代表性的部位進行分析,盡可能地對其邊界條件和約束條件等進行簡化,這樣不僅可以使計算效率得到保證,同時還可以得到精確的計算結(jié)果。另外,在對曲軸進行結(jié)構(gòu)分析與優(yōu)化設(shè)計時,特別是優(yōu)化曲軸設(shè)計參數(shù)時,應(yīng)當(dāng)盡量減小應(yīng)力集中現(xiàn)象,從而減小最大彎曲應(yīng)力,曲軸的重疊度越高,其抗彎剛度和抗扭強度越高。需要引起注意的是隨著曲柄銷直徑的增加,轉(zhuǎn)動慣量也會隨之增加,所以曲柄銷直徑不宜過大。與此同時,通過有限元分析和類比計算,可以發(fā)現(xiàn)曲柄銷長度減小,縱向尺寸減小,隨之剛度增大。

4 結(jié)語

通過采用有限元方法對柴油機曲軸在工作過程中的載荷工況、受力分析、應(yīng)力分析等方面進行分析研究,使得曲軸的優(yōu)化設(shè)計更加科學(xué)合理。分析結(jié)果可以清楚準確地發(fā)現(xiàn)在進行曲軸優(yōu)化設(shè)計中,曲柄銷直徑和長度對曲軸受力和剛度的影響。采用較大的曲柄銷直徑值,可以有效降低其曲柄銷的比壓,減少或避免損壞情況的發(fā)生,增大曲軸的彎曲剛度以及扭轉(zhuǎn)剛度,提升耐磨性,對于提高曲軸設(shè)計水平具有重要的借鑒意義。